Изобретение относится к обработке металлов давлением, а именно к прокатке фланцевых профилей.

Целью изобретения является повышение качества профиля за счет обеспечения прецизионной формы гребней фланцев.

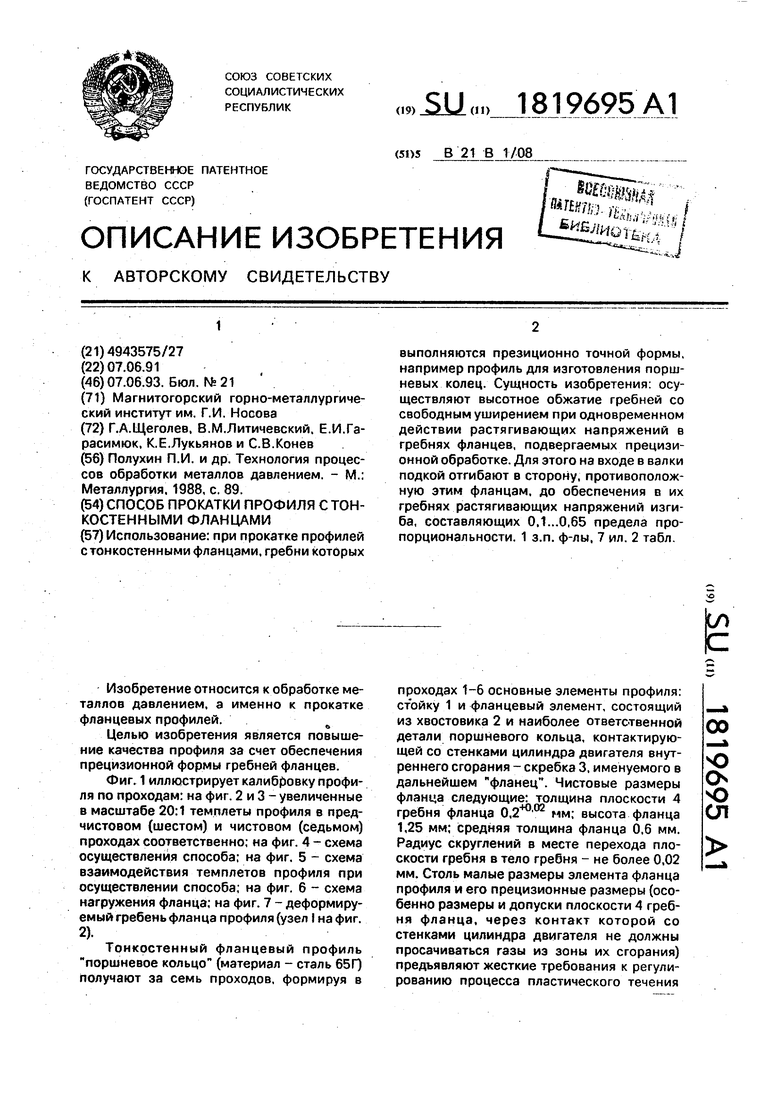

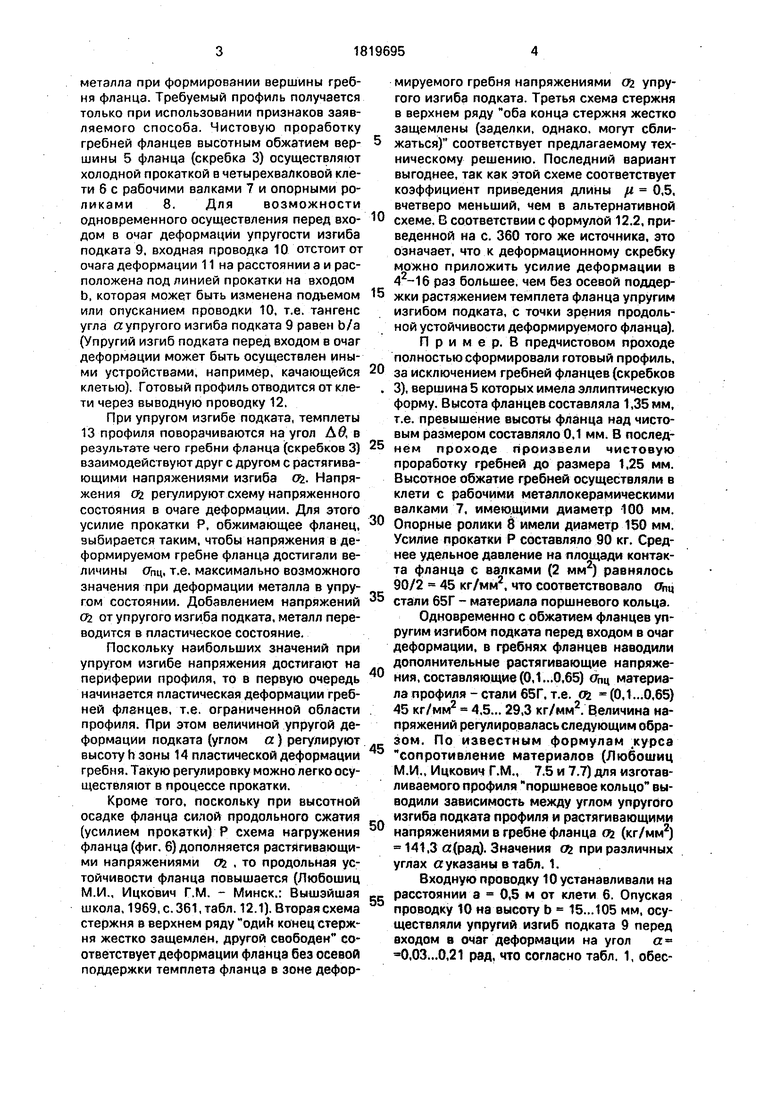

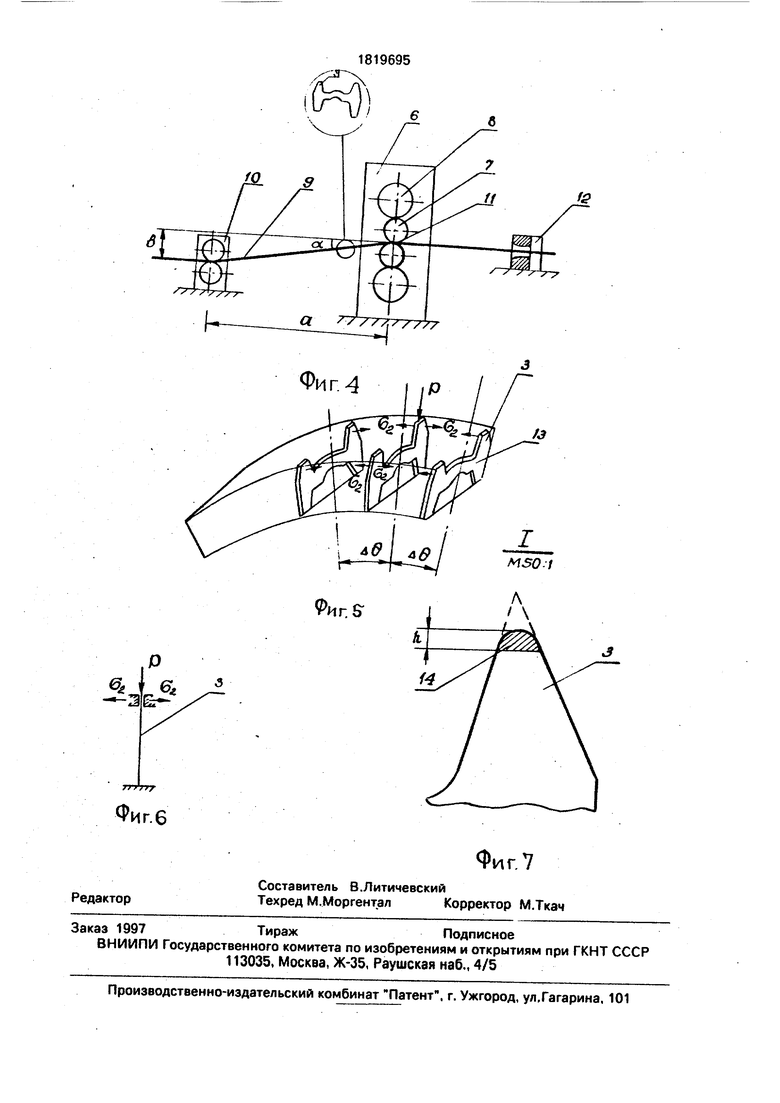

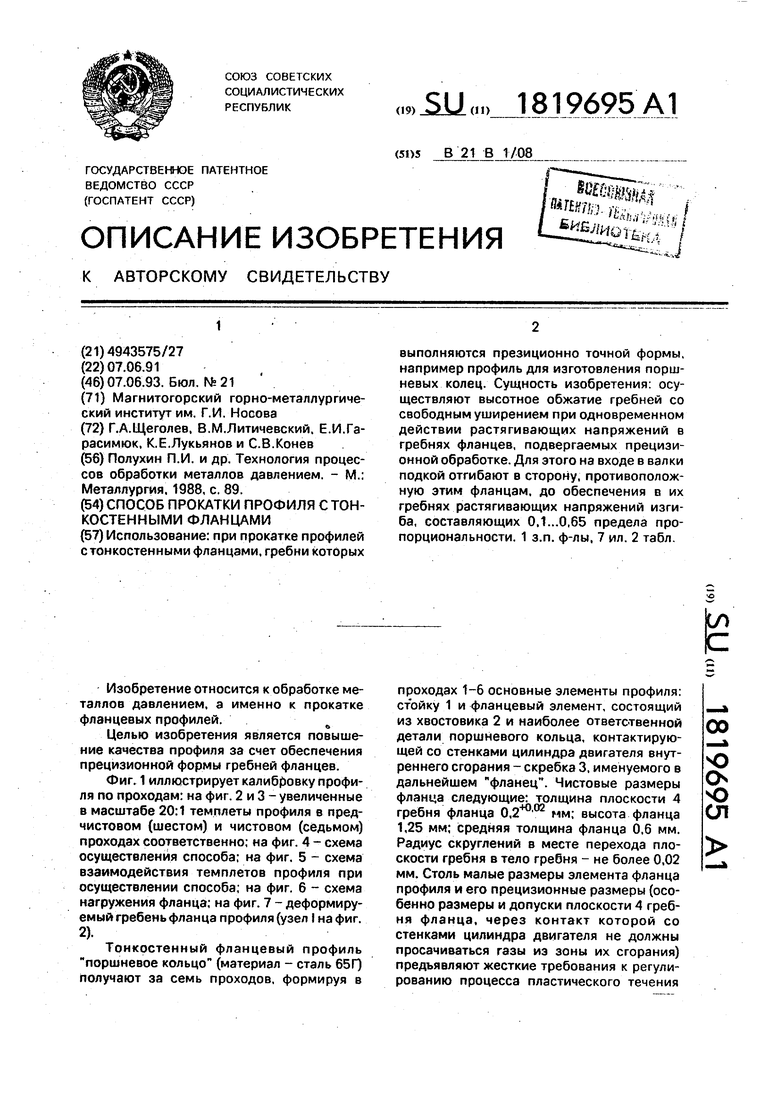

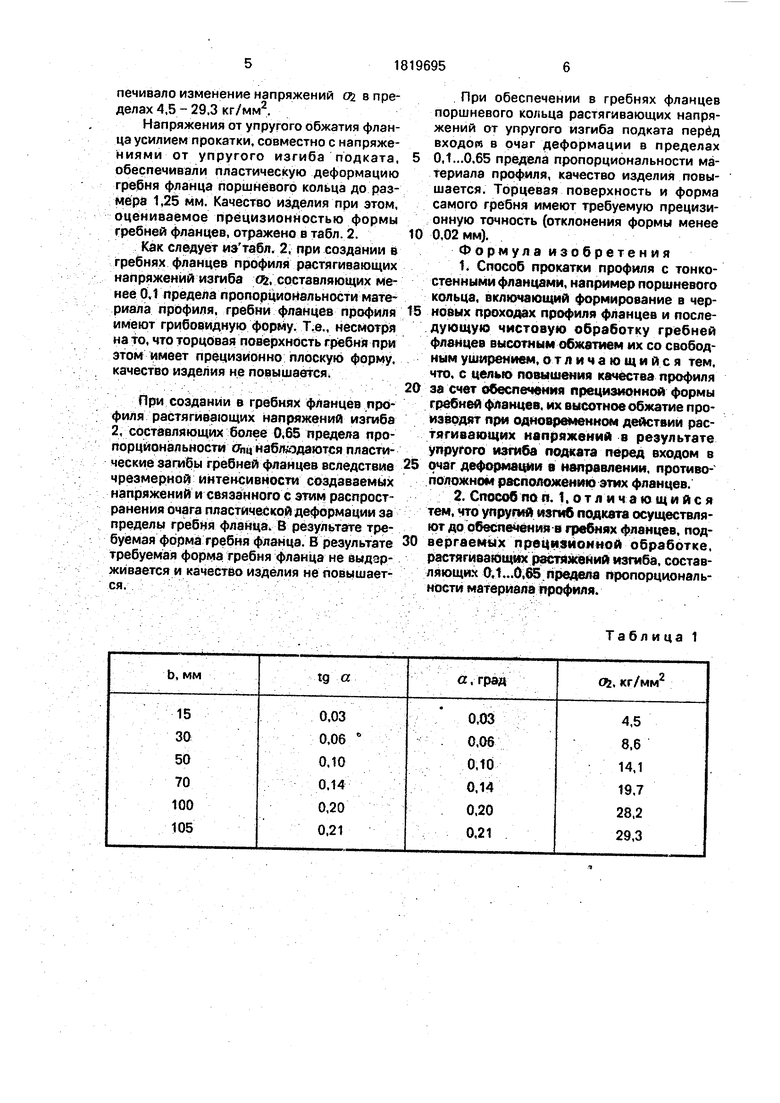

Фиг. 1 иллюстрирует калибровку профиля по проходам: на фиг. 2 и 3 - увеличенные в масштабе 20:1 темплеты профиля в пред- чистовом (шестом) и чистовом (седьмом) проходах соответственно; на фиг. 4 - схема осуществления способа; на фиг. 5 - схема взаимодействия темплетов профиля при осуществлении способа; на фиг. 6 - схема нагружения фланца; на фиг. 7 - деформируемый гребень фланца профиля (узел I на фиг. 2).

Тонкостенный фланцевый профиль поршневое кольцо (материал - сталь 65Г) получают за семь проходов, формируя в

проходах 1-6 основные элементы профиля: стойку 1 и фланцевый элемент, состоящий из хвостовика 2 и наиболее ответственной детали поршневого кольца, контактирующей со стенками цилиндра двигателя внутреннего сгорания - скребка 3, именуемого в дальнейшем фланец. Чистовые размеры фланца следующие: толщина плоскости 4 гребня фланца 0.24002 мм; высота фланца 1,25 мм; средняя толщина фланца 0,6 мм. Радиус скруглений в месте перехода плоскости гребня в тело гребня - не более 0,02 мм. Столь малые размеры элемента фланца профиля и его прецизионные размеры (особенно размеры и допуски плоскости 4 гребня фланца, через контакт которой со стенками цилиндра двигателя не должны просачиваться газы из зоны их сгорания) предъявляют жесткие требования к регулированию процесса пластического течения

00

Ю

О

ю ел

металла при формировании вершины гребня фланца. Требуемый профиль получается только при использовании признаков заявляемого способа. Чистовую проработку гребней фланцев высотным обжатием вершины 5 фланца (скребка 3) осуществляют холодной прокаткой в четырехвалковой клети б с рабочими валками 7 и опорными роликами 8. Для возможности одновременного осуществления перед входом в очаг деформации упругости изгиба подката 9. входная проводка 10 отстоит от очага деформации 11 на расстоянии а и расположена под линией прокатки на входом Ь, которая может быть изменена подъемом или опусканием проводки 10, т.е. тангенс угла «упругого изгиба подката 9 равен Ь/а (Упругий изгиб подката перед входом в очаг деформации может быть осуществлен иными устройствами, например, качающейся клетью). Готовый профиль отводится от клети через выводную проводку 12.

При упругом изгибе подката, темплеты 13 профиля поворачиваются на угол Д0, в результате чего гребни фланца (скребков 3} взаимодействуют друг с другом с растягивающими напряжениями изгиба (i. Напряжения Ог регулируют схему напряженного состояния в очаге деформации. Для этого усилие прокатки Р, обжимающее фланец, выбирается таким, чтобы напряжения в деформируемом гребне фланца достигали величины Опц, т.е. максимально возможного значения при деформации металла в упругом состоянии. Добавлением напряжений ог от упругого изгиба подката, металл переводится в пластическое состояние.

Поскольку наибольших значений при упругом изгибе напряжения достигают на периферии профиля, то в первую очередь начинается пластическая деформации гребней фланцев, т.е. ограниченной области профиля. При этом величиной упругой деформации подката (углом а) регулируют высоту h зоны 14 пластической деформации гребня. Такую регулировку можно легко осуществляют в процессе прокатки.

Кроме того, поскольку при высотной осадке фланца силой продольного сжатия (усилием прокатки) Р схема нагружения фланца (фиг. 6) дополняется растягивающими напряжениями Ой , то продольная устойчивости фланца повышается (Любошиц М.И., Ицкович Г.М. - Минск.: Вышэйшая школа, 1969, с. 361, табл. 12.1). Вторая схема стержня в верхнем ряду один конец стержня жестко защемлен, другой свободен соответствует деформации фланца без осевой поддержки темплета фланца в зоне дефор0

5

0

5

0

5

0

5

0

5

мируемого гребня напряжениями ог упругого изгиба подката. Третья схема стержня в верхнем ряду оба конца стержня жестко защемлены (заделки, однако, могут сближаться) соответствует предлагаемому техническому решению. Последний вариант выгоднее, так как этой схеме соответствует коэффициент приведения длины ft 0,5, вчетверо меньший, чем в альтернативной схеме, В соответствии с формулой 12.2, приведенной на с. 360 того же источника, это означает, что к деформационному скребку можно приложить усилие деформации в 42-16 раз большее, чем без осевой поддержки растяжением темплета фланца упругим изгибом подката, с точки зрения продольной устойчивости деформируемого фланца).

П р и м е р. В предчистовом проходе полностью сформировали готовый профиль, за исключением гребней фланцев (скребков 3), вершина 5 которых имела эллиптическую форму. Высота фланцев составляла 1,35мм, т.е. превышение высоты фланца над чистовым размером составляло 0,1 мм. В последнем проходе произвели чистовую проработку гребней до размера 1.25 мм. Высотное обжатие гребней осуществляли в клети с рабочими металлокерамическими валками 7, имеющими диаметр 100 мм. Опорные ролики 8 имели диаметр 150 мм. Усилие прокатки Р составляло 90 кг. Среднее удельное давление на площади контакта фланца с валками (2 мм ) равнялось 90/2 45 кг/мм2, что соответствовало онц стали 65Г - материала поршневого кольца.

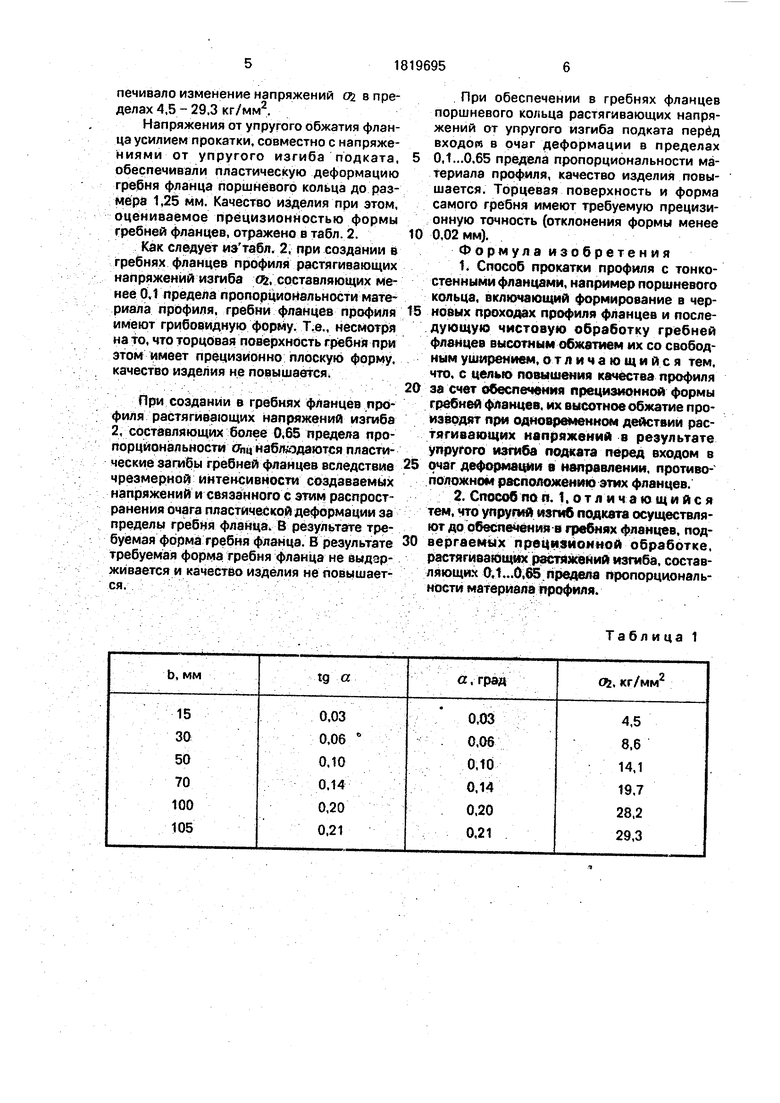

Одновременно с обжатием фланцев упругим изгибом подката перед входом в очаг деформации, в гребнях фланцев наводили дополнительные растягивающие напряжения, составляющие (0,1...0,65) егпц материала профиля - стали 65Г, т.е. (л (0,1...0,65) 45 кг/мм2 4.5... 29,3 кг/мм2. Величина напряжений регулировалась следующим образом. По известным формулам .курса сопротивление материалов (Любошиц МЛ/1,, Ицкович Г.М., 7.5 и 7.7) для изготавливаемого профиля поршневое кольцо выводили зависимость между углом упругого изгиба подката профиля и растягивающими напряжениями в гребне фланца аъ (кг/мм2) 141,3 а (рад). Значения О2 при различных углах а указаны в табл. 1.

Входную проводку 10 устанавливали на расстоянии а 0,5 м от клети 6. Опуская проводку 10 на высоту b 15...105 мм, осуществляли упругий изгиб подката 9 перед входом в очаг деформации на угол а 0,03...0,21 рад, что согласно табл. 1, обеспечивало изменение напряжений oi в пределах 4,5 - 29,3 кг/мм2.

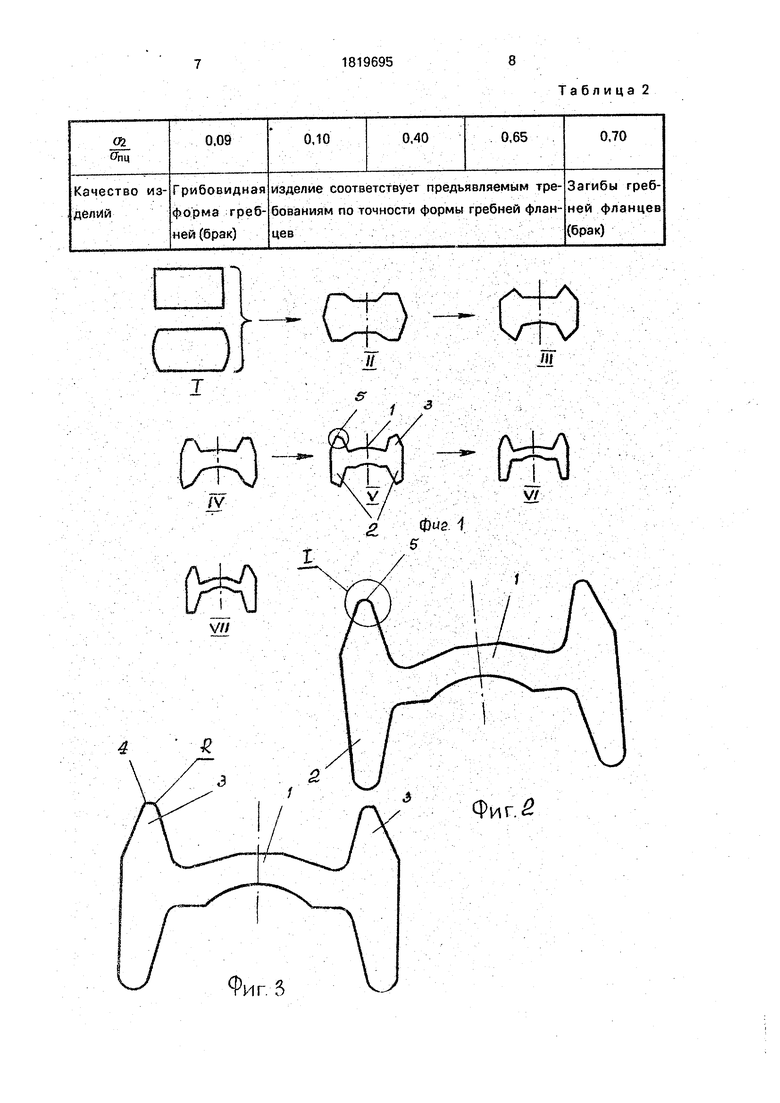

Напряжения от упругого обжатия фланца усилием прокатки, совместно с напряжениями от упругого изгиба подката, обеспечивали пластическую деформацию гребня фланца поршневого кольца до размера 1,25 мм. Качество изделия при этом, оцениваемое прецизионностью формы гребней фланцев, отражено в табл. 2.

Как следует из табл. 2. при создании в гребнях фланцев профиля растягивающих напряжений изгиба СБ, составляющих менее 0.1 предела пропорциональности материала профиля, гребни фланцев профиля имеют грибовидную форму. Т.е., несмотря на то, что торцовая поверхность гребня при этом имеет прецизион но плоскую форму, качество изделия не повышается.

При создании в гребнях фланцев профиля растягивающих напряжений изгиба 2, составляющих более 0,65 предела пропорциональности Ьлц наблюдаются пластические загибы гребней фланцев вследствие чрезмерной интенсивности создаваемых напряжении и связанного с этим распространения очага пластической деформации за пределы гребня фланца. В результате требуемая форма гребня фланца. Б результате требуемая форма гребня фланца не выдерживается и качество изделия не повышается.-. .. : . :.-. . . ; . - . . .

При обеспечении в гребнях фланцев поршневого кольца растягивающих напряжений от упругого изгиба подката перёд входов в очаг деформации в пределах 0,1...0,65 предела пропорциональности материала профиля, качество изделия повышается. Торцевая поверхность и форма самого гребня имеют требуемую прецизионную точность (отклонения формы менее 0,02 мм).

Формула изобретения

1. Способ прокатки профиля с тонкостенными фланцами, например поршневого кольца, включающий формирование в черновых проходах профиля фланцев и последующую чистовую обработку гребней фланцев высотным обжатием их со свободным уширением, отличающийся тем, что, с целью повышения качества профиля

за счет обеспечения прецизионной формы гребней фланцев, их высотное обжатие производят при одновременном действии растягивающих напряжений в результате упругого изгиба подката перед входом в

очаг деформации в направлении, противоположном расположению этих фланцев.

2. Способ по п. 1. отличающийся тем, что упругий изгиб подката осуществляют до обеспечения в гребнях фланцев, под- вергаемых прецизионной обработке, растягивающих растяжений изгиба, составляющих 0,1...0,65 предела пропорциональности материала профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2008 |

|

RU2397032C2 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| Способ прокатки фасонных профилей | 1987 |

|

SU1503903A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2005 |

|

RU2288051C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2003 |

|

RU2238809C2 |

| Способ прокатки полос | 1984 |

|

SU1214256A1 |

Использование: при прокатке профилей с тонкостенными фланцами, гребни которых выполняются презиционно точной формы, например профиль для изготовления поршневых колец. Сущность изобретения: осуществляют высотное обжатие гребней со свободным уширением при одновременном действии растягивающих напряжений в гребнях фланцев, подвергаемых прецизионной обработке. Для этого на входе в валки подкой отгибают в сторону, противоположную этим фланцам, до обеспечения в их гребнях растягивающих напряжений изгиба, составляющих 0,1.„О,65 предела пропорциональности. 1 з.п. ф-лы, 7 ил. 2 табл.

Табл ица 1

Фиг. 5

Таблица 2

)

WV

III

7Т7 ГГ

-ФИ г. 6

| Полухин П.И | |||

| и др | |||

| Технология процессов обработки металлов давлением | |||

| - М.: Металлургия | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1993-06-07—Публикация

1991-06-07—Подача