Изобретение относится к прокатному производству, в частности к производству двутавровых профилей.

Известен «Способ передачи черновых раскатов двутавровой балки по

горизонтальной обводке» [1] Авторское свидетельство № 378265 SU «Способ передачи черновых раскатов двутавровой балки по горизонтальной обводке», МПК3 B21B 1/08 B21B 41/06;B21B 108/04 , где с целью обеспечения самокантования раската на 90° при входе в закругление обводки и самопроизвольной обратной кантовки при выходе из него, в валках выпускающей клети отгибают открытые нижние фланцы профиля от вертикали на угол 35-45°, при сохранении стенки и фланцев прямолинейными, а перед входом в принимающую клеть нижние фланцы загибают обратно в нормальное положение.

Недостатком этого способа является то, что возможность данного способа ограничена габаритами прокатываемого профиля, и при габаритных размерах профиля отсутствует необходимость самокантовки, а существенное изменение формы заготовки при прокатке в черновых проходах направлено на придание предварительной формы и размеров получаемого профиля двутавра, существенно отличающегося друг от друга.

Наиболее близким (прототипом) по технической сущности к заявленному

способу, по количеству сходных признаков, является «Способ производства двутавровой балки и литейно-прокатный комплекс для его осуществления» патент RU 2620212 C1 [2], где после извлечения заготовки из машины центробежного литья её подогревают до температуры 960-1050°С и прокатывают в двухтавровую балку за 4-6 прохода в реверсивной черновой и чистовой универсальных прокатных клетях прокатного стана, с суммарной вытяжкой 1,7-3,5.

Недостатком этого способа является то, что заготовка повторяет форму обечайки с 2-мя гребнями. Также недостатком является то, что в первом проходе обжимной клети горизонтальными валками обжимают участок заготовки между гребнями с вытяжкой 1,15-1,25 с формированием из него вертикальной стойки двутавровой балки с разворотом гребней и боковых ответвлений на 15-75°, а вертикальными валками изгибают гребни и боковые ответвления с формированием симметрично вогнутых горизонтальных полок двутавровой балки, что невозможно осуществить для крупногабаритных двутавров. Также недостатком является то, что заготовка рассчитана по размерам готового профиля, а изготовление нескольких типоразмеров из одной заготовки невозможно.

Технический результат на достижение которого направлено предполагаемое изобретение является: изготовление крупногабаритных двутавров 80Ш1, 80Ш2, 90Ш1, 90Ш2, 100Ш1, 100Ш2, 100Ш3, 100Ш4, 90ДБ1, 90ДБ2, 90ДБ3, 90ДБ4, 90ДБ5, 90ДБ6, 100ДБ1, 100ДБ2, 100ДБ3 из одного типоразмера заготовки.

Указанный технический результат обеспечивается благодаря тому, что в способе изготовления горячекатаного крупногабаритного двутавра из фасонной заготовки с условными высотными размерами двутавра 800 мм, 900 мм, 1000 мм, включающем изготовление фасонной заготовки на машине непрерывного литья или предварительной прокаткой, нагрев до температуры 1150-1280°С с дальнейшим удалением окалины; прокатку на обжимной клети и группе универсальных клетей, имеющих в наличие вспомогательные клети, охлаждение, согласно изобретению прокатку двутавров осуществляют из заготовки одного типоразмера, причем:

- для двутавров 1000 мм, в случае наличия на обжимной клети 2-х калибров, прокатку заготовки осуществляют на обжимной клети в 7-9 проходов без осадки заготовки, кроме этого в случае наличия 2-х и более обжимных клетей и возможностью размещения 3-4 калибров прокатку заготовки осуществляют за большее количество проходов - до 11 проходов, а затем прокатку производят на универсально-балочном стане с минимальным количеством из 13 проходов при наличии только 2-х групп клетей - предчистовой и чистовой, и с большим количеством проходов, при наличии нескольких групп универсальных клетей;

- для двутавров 900 мм в случае наличия на обжимной клети 2-х калибров прокатку заготовки осуществляют в обжимной клети за 7-9 проходов с осадкой заготовки в первых проходах, кроме этого в случае наличия двух и более обжимных клетей и 3-5 калибров прокатку заготовки осуществляют за большее количество проходов - до 11 проходов, а затем прокатку производят на универсально-балочном стане с минимальным количеством 11 проходов при наличии только 2-х групп клетей предчистовой и чистовой, и с большим количеством проходов - до 17, при наличии нескольких групп универсальных клетей;

- для двутавров 800мм, при наличии на обжимной клети 3-х калибров, прокатку заготовки осуществляют в обжимной клети за 7-9 проходов, с осадкой заготовки в первых проходах, при этом, в случае наличия двух и более обжимных клетей и 4-5 калибров прокатку заготовки осуществляют за большее количество проходов - до 11 проходов, а затем прокатку производят на универсально-балочном стане с минимальным количеством 11 проходов при наличии только 2-х групп клетей - предчистовой и чистовой, и с большим количеством проходов - до 17 проходов, при наличии нескольких групп универсальных клетей.

Кроме этого для прокатки двутавров 900 мм осадку заготовки осуществляют в первых проходах за 2 пропуска, в ящичном калибре 2, находящегося в центре чистового открытого балочного калибра 4.

Отличительными признаками заявленного способа является:

- заготовку производят на машине непрерывного литья либо предварительной прокаткой, а затем перед прокаткой нагревают до температуры 1100-1200°С.;

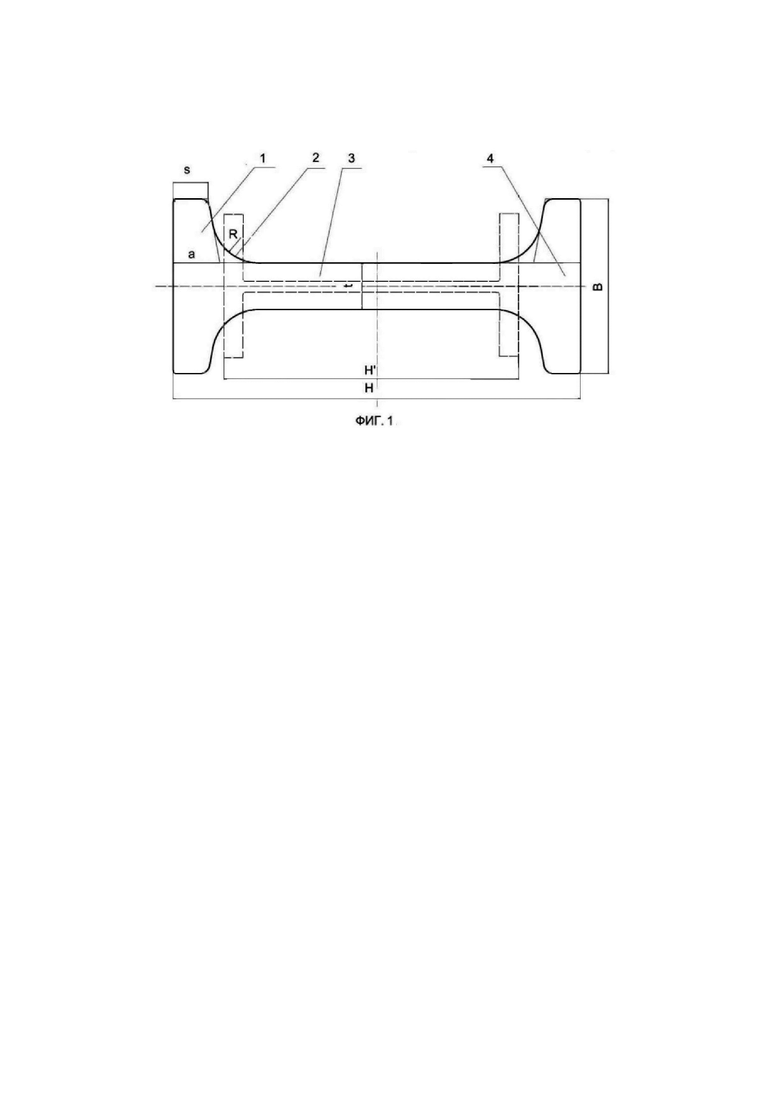

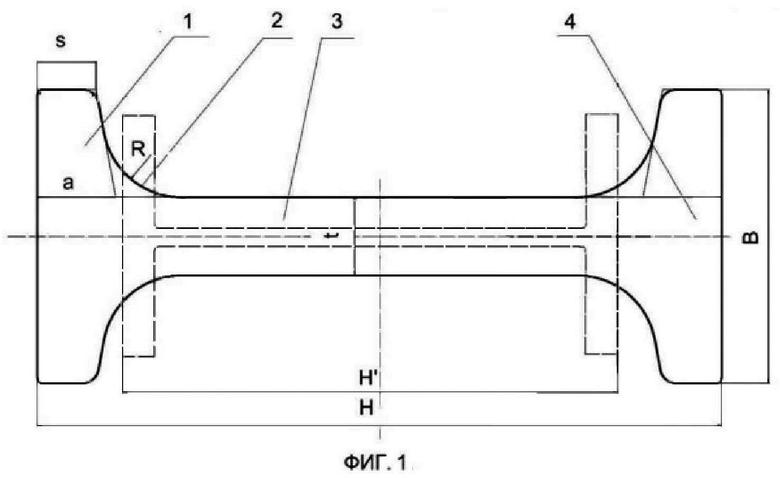

- форма заготовки (ФИГ.1.), представляет собой сформированную стойку с параллельными противоположными гранями полок 4, в отличие от аналога, где заготовка повторяет форму обечайки с двумя гребнями;

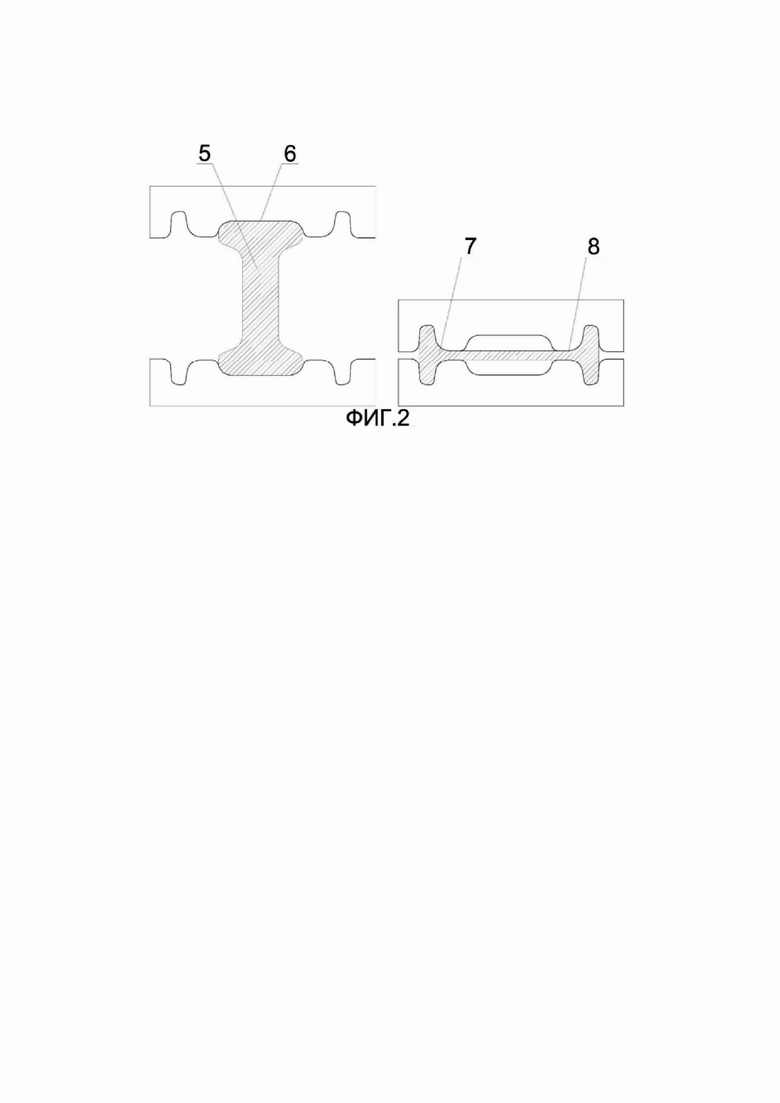

- в случае прокатки двутавров 100, в первом проходе черновой клети обжимаются как стенка, так и поверхности фланцев с вытяжкой 1,1-1,2, при производстве двутавров 80, в первом проходе черновой клети происходит осадка заготовки в ящичном калибре по высоте двутавра, при производстве двутавров 90 осадка заготовки в первых проходах в ящичном калибре 6 (ФИГ.2), который врезан в центре чистового открытого балочного калибра 8 (ФИГ.2.), осуществляется за два пропуска (ФИГ.2.) и далее прокатка идёт по принципиальной схеме проката 80 балки;

- использование одного типоразмера фасонной неперывно-литой либо предварительно-прокатанной заготовки для изготовления крупногабаритных двутавров 80-90-100, в отличие от аналога, где заготовка рассчитана по размерам готового профиля.

Изобретение поясняется чертежами:

Фиг.1 – сечение заготовки, где 1 - боковые фланцы, 2 – радиус сопряжения, 3 - стенка, 4 - полка; Н - высота заготовки; В - ширина заготовки; а - ширина основания фланца; s - ширина вершины фланца; R - значения радиусов; t – толщина стенки.

Фиг. 2 – ящичный калибр для осадки, где 5 - заготовка в процессе осадки, 6 - ящичный калибр, 7 – заготовка в процессе разгонки, 8 - балочный калибр.

Сущность предложенного способа заключается в следующем:

В процессе изготовления горячекатаных крупногабаритных двутавров из фасонной заготовки используется фасонная заготовка, полученная на машине непрерывного литья заготовок либо предварительной прокаткой слитка на блюминге. Габариты и площадь заготовки определяются исходя из суммарной степени обжатия и суммарной вытяжки, а форма заготовки рассчитывается с учетом коэффициентов уширения, условий течения металла вдоль линий скольжения на боковых фланцах 1 и заполнения полок 4. В связи с тем, что заполнение полок 4 определяется степенью обжатия и коэффициентом трения на боковых поверхностях фланцев 1, а также зонами опережения и отставания для обеспечения полного заполнения полок 4 металлом используются переходные радиусы сопряжения 2, определяемые как R=0,6-0,85 от величины наименьшего из двух параметров: длины одного фланца 1 либо половины длины стенки 3. В процессе прокатки обжатие по стенке 3 и полке 4 происходит с уменьшением степени обжатия с каждым последующим проходом, соответственно основное формирование уширения фланцев происходит в первых проходах с определением отношения высоты двутавра к его ширине, в чистовых проходах приращение ширины полки 4 примерно прямопропорционально уширению в стенке 3.

На Фиг.1 заготовка, состоящая из стенки 3 с двумя перпендикулярными ей полками 4, образованные каждая из которых двумя фланцами 1, имеющими ширину (a) у основания и ширину (s) при вершине. Стенка 3 имеет толщину (t) и сопряжена с полками 4 по ширине флянцев у основания (a) радиусами сопряжения 2, со значениями радиуса (R). Ширина заготовки (B) характеризуется шириной полок 4, а высота заготовки (H) характеризуется высотой стенки 3, при этом высота готового двутавра (H’) определяет граничное условие для определения диапазона возможных заготовок.

Предлагаемый способ изготовления горячекатаного крупногабаритного двутавра из фасонной заготовки заключается в изготовлении следующих двутавров: 80Ш1, 80Ш2, 90Ш1, 90Ш2, 100Ш1, 100Ш2, 100Ш3, 100Ш4, 90ДБ1, 90ДБ2, 90ДБ3, 90ДБ4, 90ДБ5, 90ДБ6, 100ДБ1, 100ДБ2, 100ДБ3 сопровождается использованием непрерывно-литой или предварительно-прокатанной фасонной заготовки с качеством поверхности, обеспечивающим отсутствие недопустимых дефектов на двутаврах. После нагрева заготовки в печи до температуры 1150-1280 °С, удаления окалины при помощи гидросбива окалины либо механическим способом происходит передача её на обжимную клеть для дальнейшего проката при температуре 1100-1200 °С. При прокатке двутавров 100, на обжимной клети прокатка заготовки осуществляется в 7-9 проходов при наличии двух калибров и за большее количество проходов - до 11, при наличии двух и более обжимных клетей, и возможности размещения 3-4 калибров, а затем на универсально-балочном стане с минимальным количеством 13 проходов при наличии только двух групп клетей - предчистовой и чистовой, и с большим количеством проходов - до 19, при наличии нескольких групп универсальных клетей.

При прокатке двутавров 90 в обжимной клети прокатка осуществляется за 7-9 проходов, при наличии двух калибров (один из которых специальный - чистовой с ящичным калибром ФИГ.2) и за большее количество проходов до 11, при наличии двух и более обжимных клетей и 3-5 калибров, а затем на универсально-балочном стане с минимальным количеством 11 проходов при наличии только двух групп клетей (предчистовой и чистовой), и с большим количеством проходов - до 17, при наличии нескольких групп универсальных клетей.

При прокатке двутавров 80 в обжимной клети прокатка осуществляется за 7-9 проходов, при наличии трех калибров и за большее количество проходов - до 11, при наличии двух и более обжимных клетей и 4-5 калибров, а затем на универсально-балочном стане с минимальным количеством 11 проходов при наличии только двух групп клетей - предчистовой и чистовой, и с большим количеством проходов - до 17, при наличии нескольких групп универсальных клетей.

После прокатки через все группы клетей прокатанный профиль передается на холодильник с принудительным охлаждением либо с естественным охлаждением.

Двутавры различных размеров с условными высотными размерами 800 мм, 900 мм, 1000 мм, имеют как разную высоту стенки 3, так и различную ширину полок 4. Высота, профиля готового двутавра (H’), полученного горячекатаным способом не может быть больше высоты заготовки (H), т.к. при прокатке происходят процессы обжатия и уширения, а растягивающие напряжения могут привести к осевым ликвациям в стенке профиля, поэтому одним из граничных условий является H>H’, где (H’) – высота готового двутавра, а (H) – высота заготовки. При существенном уменьшении высоты готового двутавра (H’), относительно высоты заготовки (H) происходит необходимость осадки заготовки по высоте, после чего происходит уширение по толщине стенки 3, а также уширение с увеличением ширины полки 4.

Предлагаемое решение использования одного типоразмера фасонной неперывно-литой либо предварительно-прокатанной заготовки для изготовления крупногабаритных двутавров 80-90-100, возможно осуществить на универсально-балочном стане с использованием обжимной клети и группы универсальных и вспомогательных клетей.

Чрезмерное увеличение толщины стенки 3 и ширины полки 4 приводит к необходимости применения дополнительных калибров, ограничивающих рост ширины полки 4 и дополнительных проходов для дальнейшего вытеснения металла из стенки 3 во фланцы 1 с выполнением пластической деформации одновременно по полке 4 и стенке 3 калибра для этого применены граничные условия для каждой балки, представленные в таблице 1.

Таблица 1.

Граничные условия по схеме прокатки для производства крупногабаритных горячекатаных двутавров.

Особенность прокатки двутавров 90Ш1, 90Ш2, 90ДБ1, 90ДБ2, 90ДБ3, 90ДБ4, 90ДБ5, 90ДБ6 заключается в том, что осадка заготовки в первых проходах в ящичном калибре 6 ФИГ.2, который врезан в центре чистового открытого балочного калибра 8 ФИГ.2., осуществляется за два пропуска ФИГ.2. И далее идёт по принципиальной схеме проката 80 балки, с последними пропусками ФИГ.2., в том-же самом чистовом калибре 8. ФИГ.2.

Технико-экономический эффект способа производства горячекатаного крупногабаритного двутавра из фасонной заготовки, заключается в уменьшении затрат на изготовление фасонной заготовки различного сечения индивидуальной для каждого получаемого профиля, связанных с изготовлением, заменой кристаллизаторов, настойкой машины непрерывного литья заготовки на индивидуальный режим работы.

Источники информации:

[1] Авторское свидетельство № 378265 SU «Способ передачи черновых раскатов двутавровой балки по горизонтальной обводке», МПК3 B21B 1/08 B21B 41/06;B21B 108/04 ;

[2]. Авторское свидетельство № 1034804 SU (заявка № 3406284/22-02) «Устройство автоматического торможения проката до заданной скорости» авторское свидетельство, МПК3 В21В37/00, опублик.15.08.83, бюл.№ 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| Способ прокатки полосы заготовки полнопрофильного сердечника металлокомпозитной накладки клееболтового изолирующего стыка | 2022 |

|

RU2787286C1 |

| Способ прокатки двутавровых профилей | 1981 |

|

SU1002055A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННОЙ ЗАГОТОВКИ ФОРМЫ "СОБАЧЬЯ КОСТЬ" ИЗ НЕПРЕРЫВНО ЛИТОГО СЛЯБА | 2018 |

|

RU2677808C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ ПРОФИЛЕЙ | 2014 |

|

RU2574632C1 |

| Способ прокатки фланцевых профилей | 1977 |

|

SU707622A1 |

| Способ изготовления двутавров | 1985 |

|

SU1380811A1 |

Изобретение относится к прокатному производству, в частности к производству двутавровых профилей. Способ изготовления горячекатаного крупногабаритного двутавра из фасонной заготовки, включающий изготовление фасонной заготовки на машине непрерывного литья или предварительной прокаткой, нагрев до температуры 1150-1280°С с дальнейшим удалением окалины, прокатку на обжимной клети и группе универсальных и вспомогательных клетей универсально-балочного стана и охлаждение. Из фасонной заготовки, выполненной в форме стойки с параллельными противоположными гранями полок, изготавливают двутавр с условными высотными размерами 800 мм, 900 мм, 1000 мм. Перед прокаткой нагревают фасонную заготовку до температуры 1100-1200°С и осуществляют прокатку на обжимной клети или по меньшей мере двух обжимных клетях, затем осуществляют прокатку на двух - предчистовой и чистовой - или более группах универсальных клетей. В результате обеспечивается изготовление крупногабаритных двутавров из одного типоразмера заготовки. 1 з.п. ф-лы, 2 ил. 1 табл.

1. Способ изготовления горячекатаного крупногабаритного двутавра из фасонной заготовки, включающий изготовление фасонной заготовки на машине непрерывного литья или предварительной прокаткой, нагрев до температуры 1150-1280°С с дальнейшим удалением окалины, прокатку на обжимной клети и группе универсальных и вспомогательных клетей универсально-балочного стана и охлаждение, отличающийся тем, что из фасонной заготовки, выполненной в форме стойки с параллельными противоположными гранями полок, изготавливают двутавр с условными высотными размерами 800 мм, 900 мм, 1000 мм, при этом перед прокаткой нагревают фасонную заготовку до температуры 1100-1200°С и осуществляют прокатку на обжимной клети или по меньшей мере двух обжимных клетях, затем осуществляют прокатку на двух - предчистовой и чистовой - или более группах универсальных клетей, причем при получении двутавра 1000 мм используют 2 калибра на обжимной клети и прокатку фасонной заготовки осуществляют в обжимной клети в 7-9 проходов без осадки фасонной заготовки или 3-4 калибра на по меньшей мере двух обжимных клетях и прокатку фасонной заготовки осуществляют за большее количество проходов - до 11 проходов, при этом в первом проходе черновой клети обжимают стенку и поверхности фланцев с вытяжкой 1,1-1,2, затем прокатку производят на предчистовой и чистовой группе универсальных клетей с минимальным количеством из 13 проходов или с большим количеством проходов - до 19 проходов - при более двух групп универсальных клетей, при получении двутавра 900 мм используют 2 калибра на обжимной клети и прокатку фасонной заготовки осуществляют в обжимной клети за 7-9 проходов с осадкой фасонной заготовки в первых проходах или 3-5 калибров на по меньшей мере двух обжимных клетях и прокатку фасонной заготовки осуществляют за большее количество проходов – до 11 проходов, затем прокатку производят на предчистовой и чистовой группе универсальных клетей с минимальным количеством 11 проходов или с большим количеством проходов – до 17 - при более двух групп универсальных клетей, при получении двутавра 800 мм используют 3 калибра на обжимной клети и прокатку фасонной заготовки осуществляют в обжимной клети за 7-9 проходов с осадкой фасонной заготовки в первых проходах или 4-5 калибров на по меньшей мере двух обжимных клетях и прокатку фасонной заготовки осуществляют за большее количество проходов - до 11 проходов, затем прокатку производят на предчистовой и чистовой универсальных клетях с минимальным количеством 11 проходов или с большим количеством проходов - до 17 проходов - при более двух групп универсальных клетей.

2. Способ по п.1, отличающийся тем, что для прокатки двутавра 900 мм осадку заготовки осуществляют в первых проходах за 2 пропуска в ящичном калибре, находящемся в центре чистового открытого балочного калибра.

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

| Способ изготовления двутавров | 1982 |

|

SU1045961A1 |

| Способ изготовления двутавров | 1985 |

|

SU1380811A1 |

| Способ производства проката | 1979 |

|

SU917876A1 |

| ДРЕНЕР ДЛЯ РАБОТЫ С ЗАКРЕПЛЯЮЩИМИ ЖИДКОСТЯМИ | 0 |

|

SU256409A1 |

Авторы

Даты

2021-11-01—Публикация

2020-08-05—Подача