Изобретение относится к инструментам, для обработки металлов давлением.

Цель изобретения - повышение срока службы бойка и экономия инструментальных сталей.

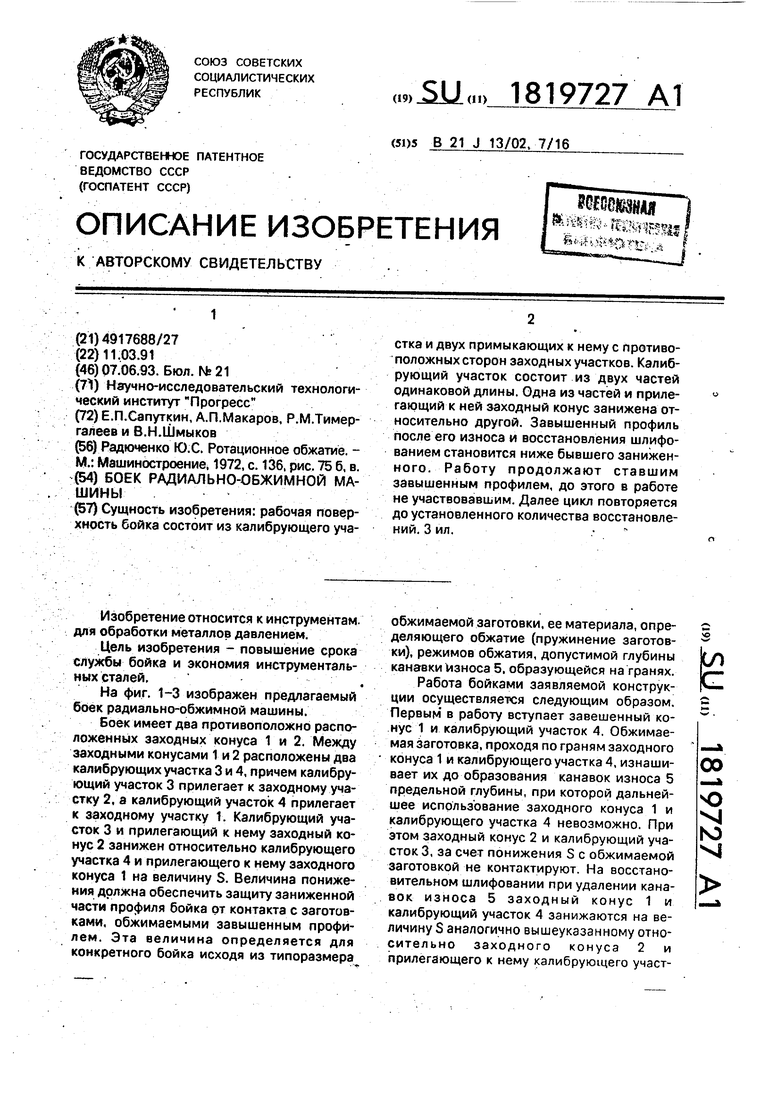

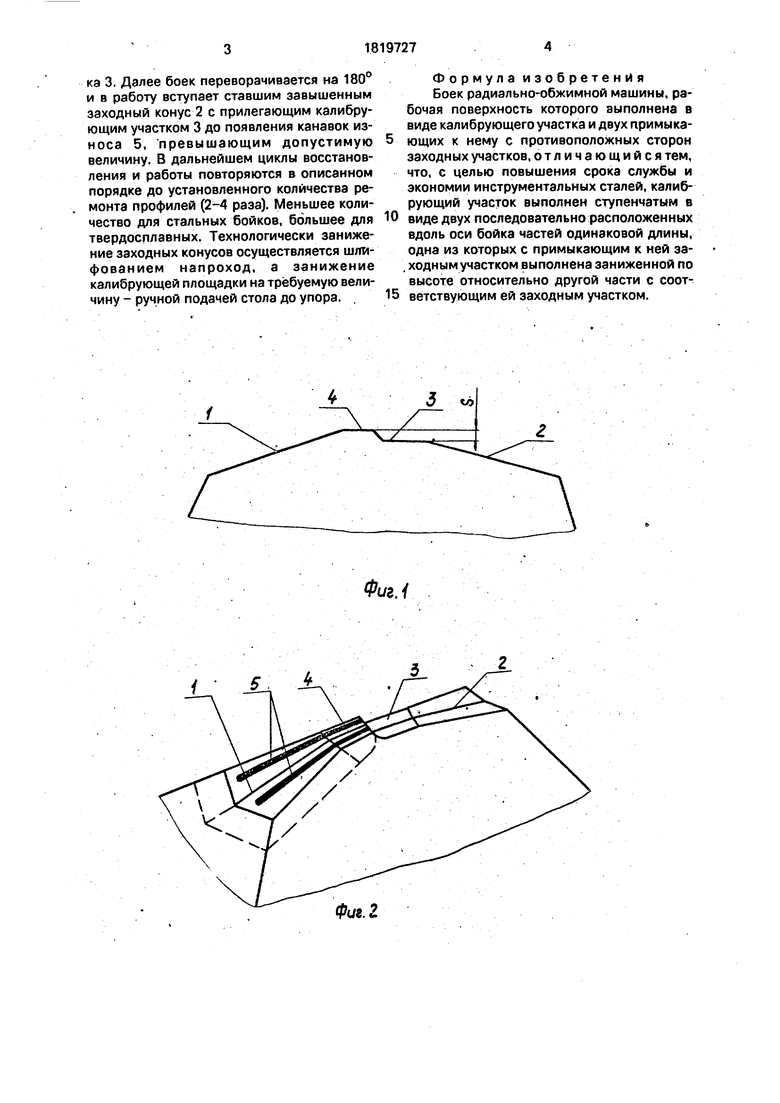

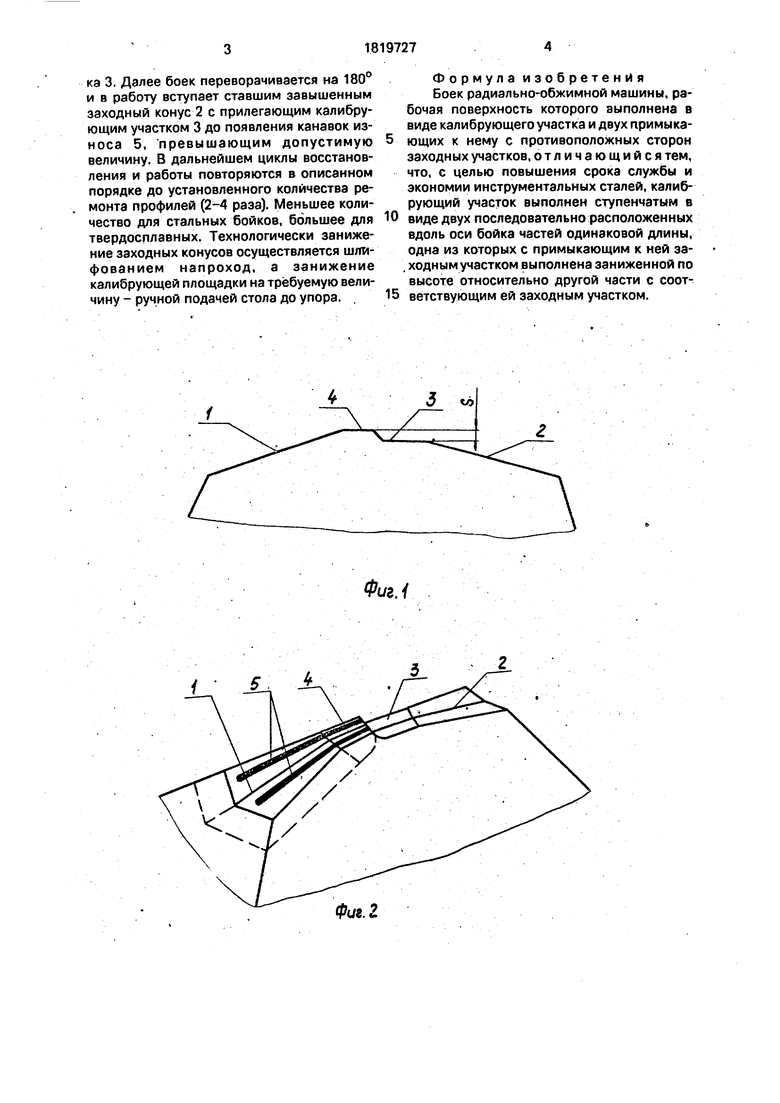

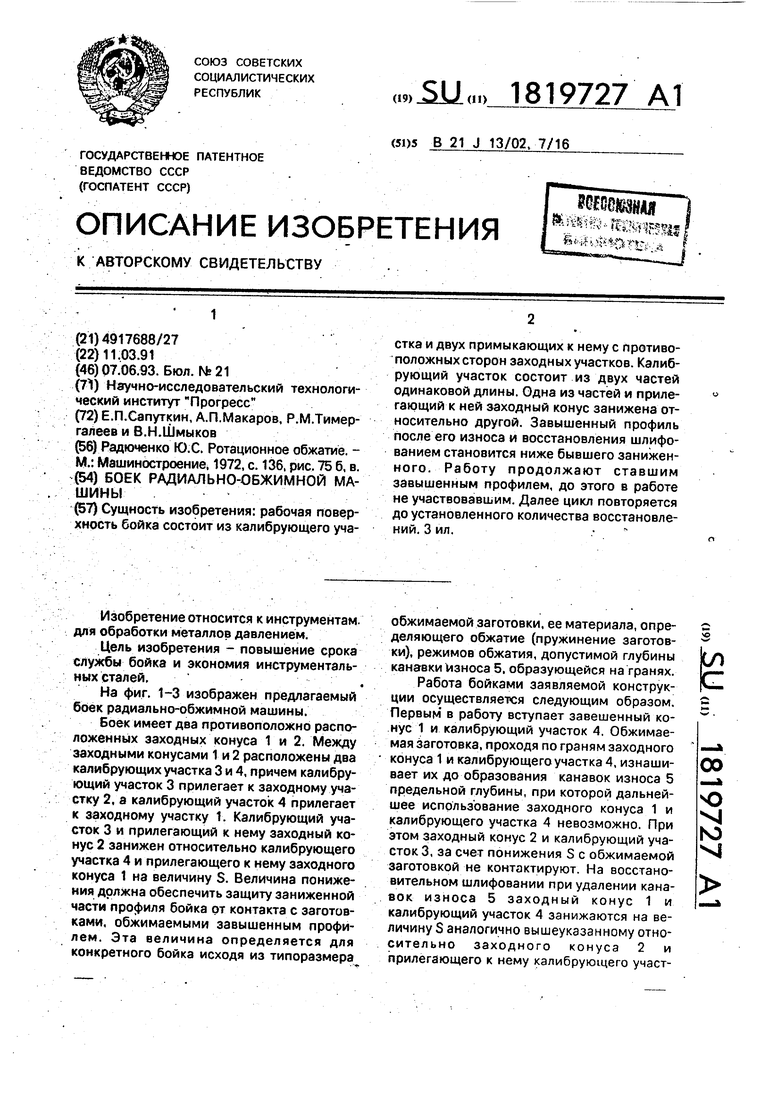

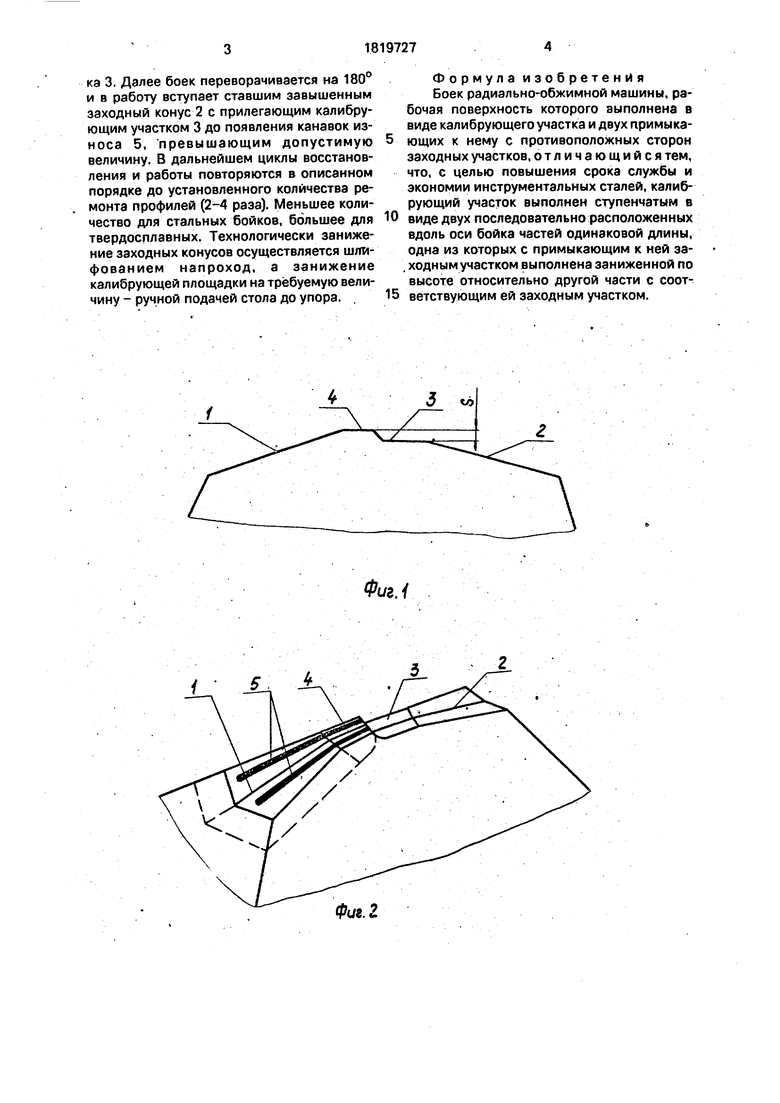

На фиг. 1-3 изображен предлагаемый боек радиально-обжимной машины.

Боек имеет два противоположно расположенных заходных конуса 1 и 2. Между заходными конусами 1 и 2 расположены два калибрующих участка 3 и 4, причем калибрующий участок 3 прилегает к заходному участку 2, а калибрующий участок 4 прилегает к заходному участку 1. Калибрующий участок 3 и прилегающий к нему заходный конус 2 занижен относительно калибрующего участка 4 и прилегающего к нему заходного конуса 1 на величину S. Величина понижения должна обеспечить защиту заниженной части профиля бойка от контакта с заготовками, обжимаемыми завышенным профилем. Эта величина определяется для конкретного бойка исходя из типоразмера

обжимаемой заготовки, ее материала, определяющего обжатие (пружинение заготовки), режимов обжатия, допустимой глубины канавки износа 5. образующейся на гранях. Работа бойками заявляемой конструкции осуществляется следующим образом. Первым в работу вступает завешенный конус 1 и калибрующий участок 4. Обжимаемая заготовка, проходя по граням заходного конуса 1 и калибрующего участка 4, изнашивает их до образования канавок износа 5 предельной глубины, при которой дальнейшее использование заходного конуса 1 и калибрующего участка 4 невозможно. При этом заходный конус 2 и калибрующий участок 3, за счет понижения S с обжимаемой заготовкой не контактируют. На восстановительном шлифовании при удалении канавок износа 5 заходный конус 1 и калибрующий участок 4 занижаются на величину S аналогично вышеуказанному отно- сительно заходного конуса 2 и прилегающего к нему калибрующего участk

00

ю

XI

ю VI

кэ 3. Далее боек переворачивается на 180° и в работу вступает ставшим завышенным заходный конус 2 с прилегающим калибрующим участком 3 до появления канавок износа 5, превышающим допустимую величину. В дальнейшем циклы восстановления и работы повторяются в описанном порядке до установленного количества ремонта профилей (2-4 раза). Меньшее количество для стальных бойков, большее для твердосплавных. Технологически занижение заходи ых конусов осуществляется шли- фованием напроход, а занижение калибрующей площадки на требуемую величину - ручной подачей стола до упора.

5

Формула изобретения Боек радиально-обжимной машины, рабочая поверхность которого выполнена в виде калибрующего участка и двух примыкающих к нему с противоположных сторон заходных участков, отличающийся тем, что, с целью повышения срока службы и экономии инструментальных сталей, калибрующий участок выполнен ступенчатым в виде двух последовательно расположенных вдоль оси бойка частей одинаковой длины, одна из которых с примыкающим к ней за- , ходным участком выполнена заниженной по высоте относительно другой части с соответствующим ей заходным участком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| БОЕК ДЛЯ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2016 |

|

RU2633133C2 |

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| МНОГОЗАХОДНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2019 |

|

RU2739050C1 |

| Способ изготовления ствола | 2017 |

|

RU2676936C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2015 |

|

RU2591824C1 |

| ПОВОДКОВЫЙ ЦЕНТР РАДИАЛЬНО-ОБЖИМНОЙ МАШИНЫ | 2012 |

|

RU2514246C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2532797C1 |

| ПОВОДКОВЫЙ ЦЕНТР РАДИАЛЬНО-ОБЖИМНОЙ МАШИНЫ | 2013 |

|

RU2542223C1 |

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 1992 |

|

RU2042465C1 |

Сущность изобретения: рабочая поверхность бойка состоит из калибрующего участка и двух примыкающих к нему с противоположных сторон заходных участков. Калибрующий участок состоит из двух частей одинаковой длины. Одна из частей и прилегающий к ней заходный конус занижена относительно другой. Завышенный профиль после его износа и восстановления шлифованием становится ниже бывшего заниженного. Работу продолжают ставшим завышенным профилем, до этого в работе не участвовавшим. Далее цикл повторяется до установленного количества восстановлений. 3 ил.

1 М ±

Фиг, 2

Фиг,

Фиг. 5.

| Радюченко Ю.С | |||

| Ротационное обжатие | |||

| - М.: Машиностроение, 1972, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1993-06-07—Публикация

1991-03-11—Подача