Изобретение относится к обработке металлов давлением, а именно к инструменту для радиальной ковки полосовых профилей.

Известно применение бойков с выпуклой рабочей поверхностью [И.Я. Тарновский. Формоизменение при пластической обработке металлов. - М.: Гос. н-т изд-во лит-ры по черной и цветной металлургии, 1954. - с. 148-154]. Выполнение обжатия заготовки бойками с выпуклыми ручьями позволяет снизить сопротивление деформируемого металла поперечной деформации (уширению). Металл, смещаемый по высоте заготовки, в значительной степени идет на увеличение ее ширины. Этим при ограниченном расходе энергии достигается увеличение ширины получаемых полосовых профилей.

Однако формируемый бойком с такой формой рабочей поверхности профиль имеет вогнутую форму. Для получения плоского полосового профиля из вогнутого профиля требуется дополнительная деформация другим бойком с гладкой рабочей поверхностью. Это требует выполнения дополнительной технологической операции, что снижает производительность процесса получения полосового профиля.

Вместе с тем применение бойка с выпуклым профилем рабочей поверхности с получением на заготовке вогнутого профиля, а затем получение из вогнутого профиля плоского полосового профиля сопровождается значительной неравномерностью деформации по ширине деформируемой заготовки, что неблагоприятно при деформации заготовок из специальных сталей и сплавов. Это ограничивает технологические возможности таких бойков по марочному сортаменту получаемых полосовых профилей.

Таким образом, основными недостатками бойка, применяемого при реализации такой технологии, являются ограниченные технологические возможности по марочному сортаменту получаемых полосовых профилей и низкая ее производительность.

Известен боек для радиальной ковки, принятый в качестве прототипа, который применяется для получения полосовых профилей, с помощью которого формируется широкая сторона полосового профиля [Ковка на радиально-обжимных машинах / В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - с. 15-16, рис. 1.5]. Рабочая поверхность этого бойка состоит из заходного и калибрующего участков. Заходный участок бойка выполнен плоским и наклоненным к оси деформируемой заготовки. Калибрующий участок бойка также выполнен плоским параллельным оси деформируемой заготовки.

Однако при радиальной ковке полосовых профилей таким бойком практически отсутствует поперечная деформация (уширение) заготовки.

В связи с этим для получения полосового профиля с заполнением его ребер металлом требуется применять исходные заготовки, максимальный размер поперечного сечения которых практически равен ширине полосового профиля. Например, при получении готового полосового профиля с равными сторонами (квадрата) с острыми углами значение диаметра исходной заготовки равно примерно 1,41 от стороны квадрата [Ковка на радиально-обжимных машинах / В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - с. 184], т.е. ковка идет практически без поперечной деформации (уширения). В этом случае обжатие, необходимое для получения квадратного профиля, следуя логике вывода формулы для расчета обжатия при получении квадратного профиля из круглой заготовки, приведенной в данной работе, равно 0,291 от диаметра исходной заготовки. При увеличении соотношения между сторонами полосового профиля требуемое значение обжатия исходной заготовки для заполнения металлом ребер указанного профиля повышается. Это приводит к увеличению числа проходов и, как следствие, к снижению производительности процесса радиальной ковки.

Кроме того, при применении такого бойка для получения полосовых профилей увеличивается расход энергии на деформацию из-за повышения смещаемого объема металла.

Приведем доказательства указанных недостатков бойка, принятого в качестве прототипа, без учета поперечной деформации, которая, как известно, незначительна при ковке такими бойками.

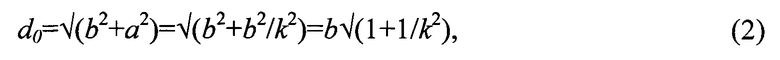

Введем обозначения: d0 - диаметр исходной заготовки; а - высота полосового профиля; b - ширина вписанного в круглую исходную заготовку полосового профиля; k=b/а - соотношение между сторонами вписанного в круглую исходную заготовку полосового профиля.

При использовании известных из обработки металлов давлением соотношений можно получить следующие зависимости.

Минимально необходимое обжатие для получения полосового профиля из круглой исходной заготовки равно

Учитывая, что

при подстановке соотношения (2) в зависимость (1) получим

Численный анализ соотношения (3) показывает, что с повышением значения соотношения между сторонами полосового (прямоугольного) профиля k минимальное обжатие ΔН, необходимое для получения указанного профиля с заполнением металлом его ребер, существенно повышается.

Так, например, при k=1 ΔH≈0,41b, при k=3 ΔH≈0,724b, при k=5 ΔH≈0,83b. Как видно из этого примера, с увеличением соотношения между сторонами полосового профиля от 1-го до 3-х и 5-ти обжатие ΔН повышается соответственно примерно в 1,766 и в 2,02 раза. Это приводит к необходимости увеличения числа проходов и, как следствие, к снижению производительности процесса радиальной ковки полосовых профилей.

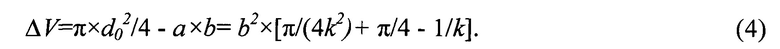

Увеличение смещаемого объема металла ΔV при повышении соотношения между сторонами полосового профиля k подтверждается следующим.

Изменение смещаемого объема металла в зависимости от k и b

Численный анализ соотношения (4) показывает, что с повышением соотношения между сторонами полосового профиля k смещаемый объем металла увеличивается.

Так, например, при k=1 ΔV≈0,57b2, при k=5 ΔV≈0,616b2. Как видно из этого примера, с увеличением соотношения между сторонами полосового профиля и его ширины увеличивается смещаемый объем металла ΔV. Это приводит к повышению расхода энергии на деформацию.

Вместе с тем из-за практического отсутствия поперечной деформации металла при применении бойка согласно прототипу снижаются его технологические возможности по размерам получаемых полосовых профилей, т.к. диагональ получаемого полосового профиля практически не может превышать максимальный размер поперечного сечения исходной заготовки, т.к. выполняется «правило вписанных фигур».

Таким образом, основными недостатками бойка для радиальной ковки, принятого в качестве прототипа, является низкая производительность процесса радиальной ковки его использующего, повышенный расход энергии на деформацию и ограниченные технологические возможности по размерам получаемых полосовых профилей.

Задачей изобретения является повышение производительности, снижение расхода энергии на деформацию и расширение технологических возможностей по размерам получаемых полосовых профилей.

Поставленная задача достигается тем, что в заявляемом бойке для радиальной ковки полосовых профилей, выполненном с рабочей поверхностью, имеющей заходный и калибрующий участки, согласно изобретению заходный участок выполнен в виде двух плоских поверхностей, расположенных под углом друг к другу и к калибрующему участку с образованием формы шеврона, вершина которого расположена в середине ширины рабочей поверхности и направлена в сторону, противоположную калибрующему участку.

Выполнение заходного участка бойка в виде двух плоских поверхностей, расположенных под углом друг к другу и к калибрующему участку с образованием формы шеврона, вершина которого расположена в середине ширины рабочей поверхности и направлена в сторону, противоположную калибрующему участку, позволяет плоскостям заходного участка осуществлять направленное перемещение металла заготовки при ее деформации, отличное от его перемещения вдоль оси ковки. Это объясняется тем, что при деформации наклонными поверхностями металл течет в направлении линий, находящихся в плоскости, перпендикулярной плоскостям, образующим заходный участок [Радюченко Ю.С. Ротационное обжатие. – М.: Машиностроение, 1972, с. 19]. Подтверждением этого факта является также положение работы [В.В. Швейкин, В.А. Тягунов. Технология прокатного производства. Металлургиздат, Свердловское отделение, Свердловск, 1956, с. 297-298], согласно которому при прокатке «на угол» металл течет в направлении, перпендикулярном заходной части инструмента. Заходным участком на прокатных валках является поверхность, ограниченная углом захвата. При этом следует принимать во внимание положение работ [Ковка на радиально-обжимных машинах. В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - с. 146, 1-й абзац снизу], [И.Я. Тарновский. Формоизменение при пластической обработке металлов (ковка и прокатка). М.: Металлургиздат, 1954. - с. 222, 3-й абзац снизу, с. 223, 1-й абзац снизу], согласно которым процесс прокатки по параметрам формоизменения аналогичен процессу ковки наклонными плитами. Следовательно, при применении предлагаемого технического решения металл при его деформации течет в пересекающихся «елочкой» направлениях. Причем, учитывая известные закономерности течения металла при его деформации [Ю.С. Радюченко. Ротационная ковка. «Машгиз», 1962, с. 14, последний абзац], металл течет в основном от калибрующего участка бойка вдоль длины заходного участка.

Выполнение направления вершины шеврона в сторону, противоположную калибрующему участку, позволяет «раздвигать» деформируемый металл и перемещать его в направлении, перпендикулярном плоскостям шевронного заходного участка, т.е. в разные стороны под углом к оси бойка. Это в значительной степени увеличивает ширину получаемого полосового профиля.

Применение предлагаемого технического решения дает эффект, заключающийся в интенсификации течения металла заготовки в направлении ее ширины, давая возможность за счет уменьшения размеров поперечного сечения исходной заготовки снижать ее обжатие по высоте, уменьшать смещаемый объем металла, сокращая благодаря этому число проходов и расход энергии на деформацию. При этом появляется возможность варьирования шириной получаемого полосового профиля, т.к. в случае необходимости ее уменьшение просто достигается обжатием другой парой перпендикулярно расположенных известных бойков. Этим расширяются технологические возможности как по сортаменту получаемых полосовых профилей, так и по сортаменту применяемых исходных заготовок.

Все это позволяет повысить производительность, снизить расход энергии на деформацию и расширить технологические возможности процесса радиальной ковки полосовых профилей.

Таким образом, применение предлагаемого бойка для радиальной ковки полосовых профилей повышает производительность процесса радиальной ковки полосовых профилей, снижает расход энергии на деформацию, расширяет его технологические возможности.

Предлагаемый боек для радиальной ковки полосовых профилей проиллюстрирован на чертежах. (Далее заходный участок рабочей поверхности бойка, выполненный в виде двух плоских поверхностей, расположенных под углом друг к другу и к калибрующему участку с образованием формы шеврона, вершина которого расположена в середине ширины рабочей поверхности, для краткости будем называть шевронным).

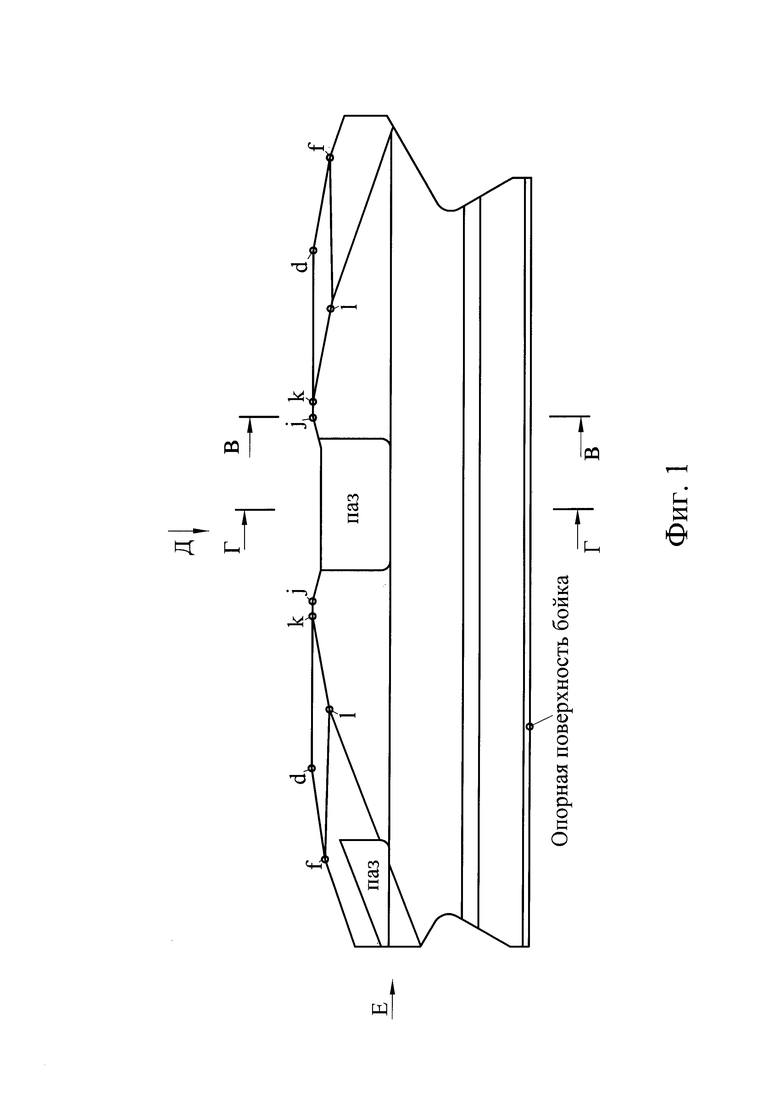

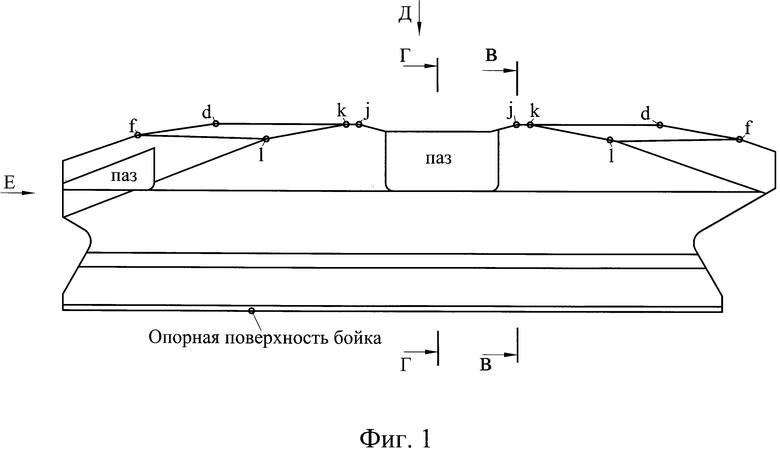

На фиг. 1 показан вид сбоку на двухзаходный боек с шевронной формой заходных участков.

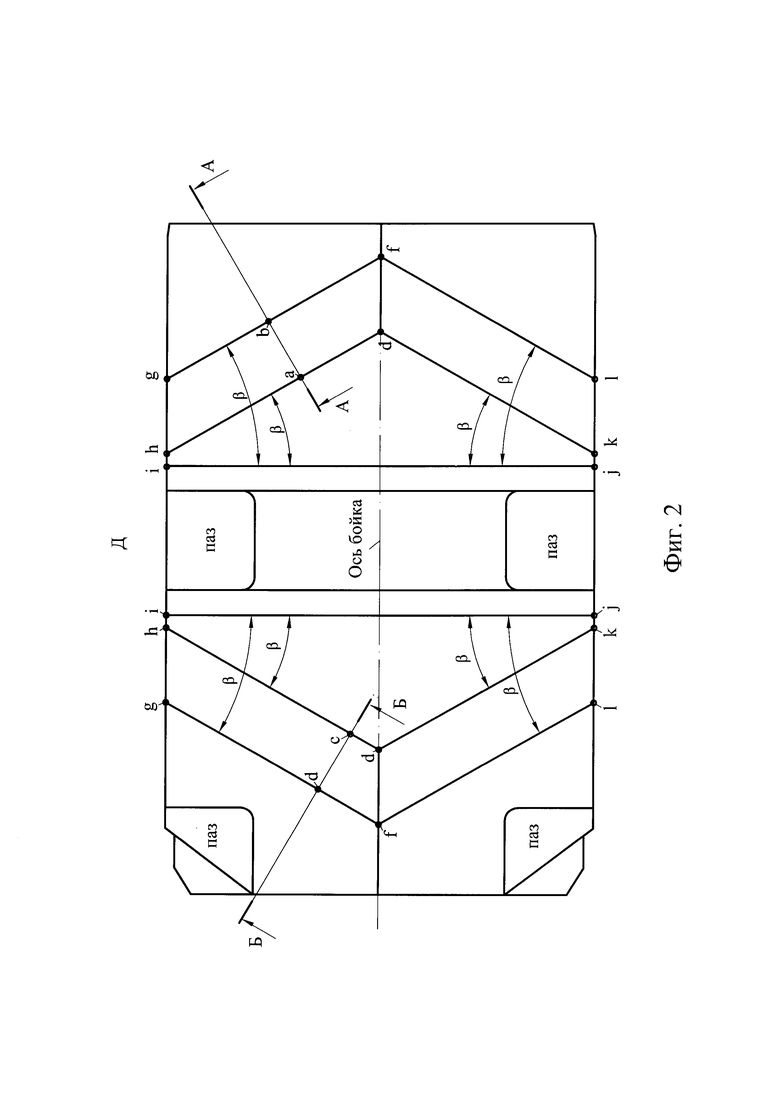

На фиг. 2 показан вид Д в плане на двухзаходный боек с шевронной формой заходных участков.

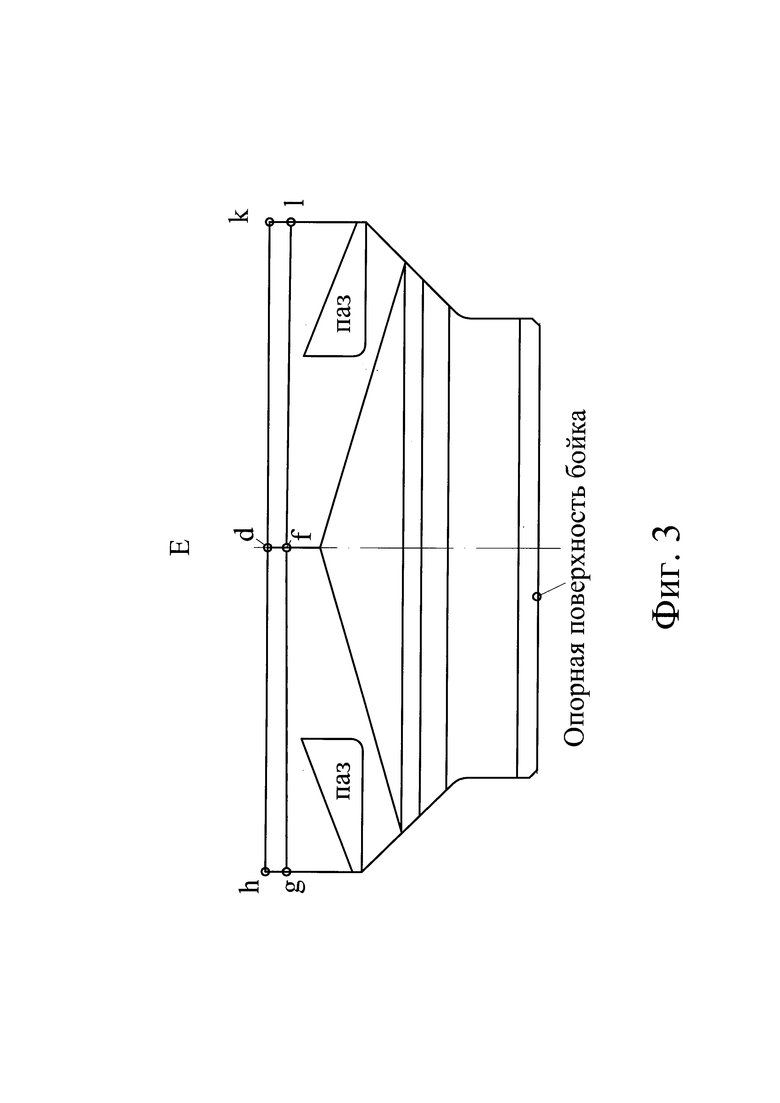

На фиг. 3 показан вид Е на одну из торцевых поверхностей двухзаходного бойка с шевронной формой заходных участков.

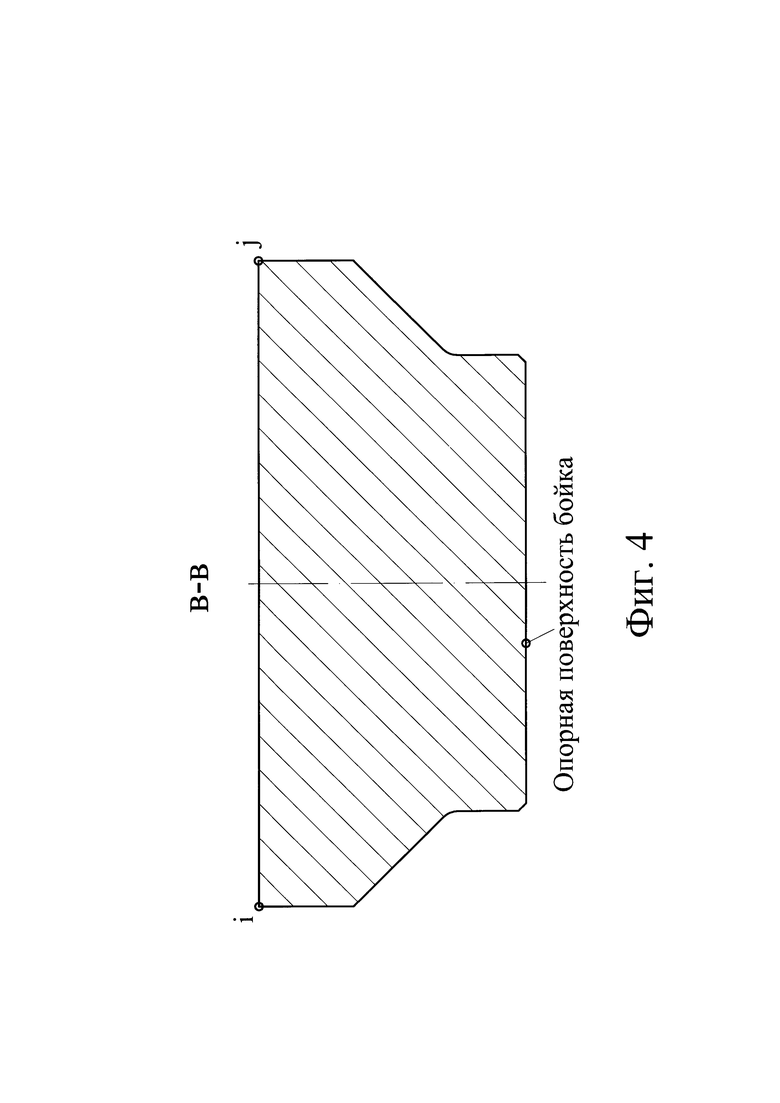

На фиг. 4 показан поперечный разрез В-В по калибрующему участку двухзаходного бойка с шевронной формой заходного участка.

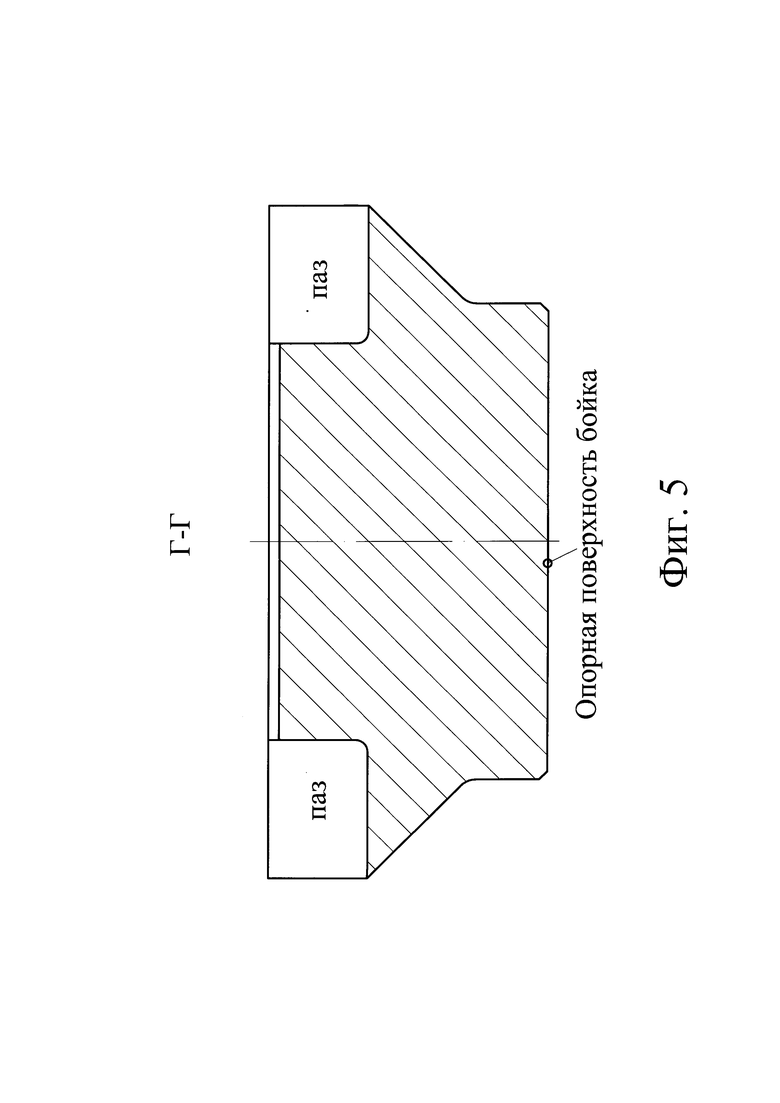

На фиг. 5 показан поперечный разрез Г-Г по двухзаходному бойку с шевронной формой заходных участков.

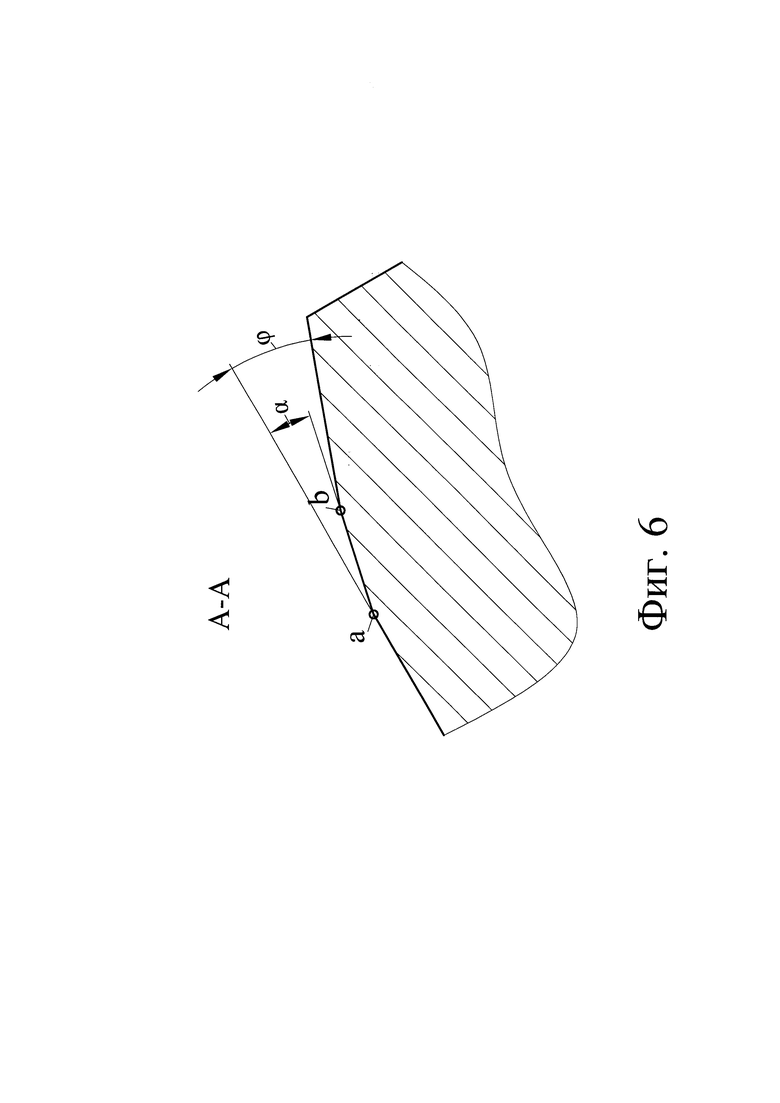

На фиг. 6 показан продольный разрез А-А по шевронному заходному участку двухзаходного бойка.

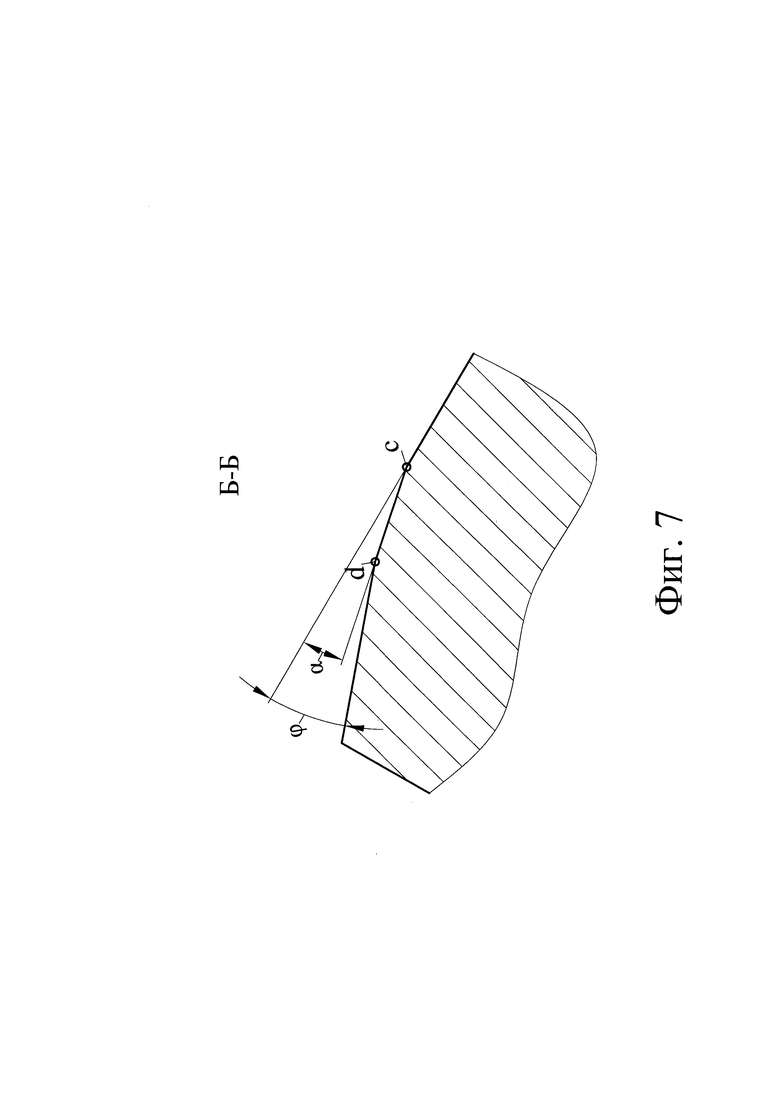

На фиг. 7 показан продольный разрез Б-Б по шевронному заходному участку двухзаходного бойка.

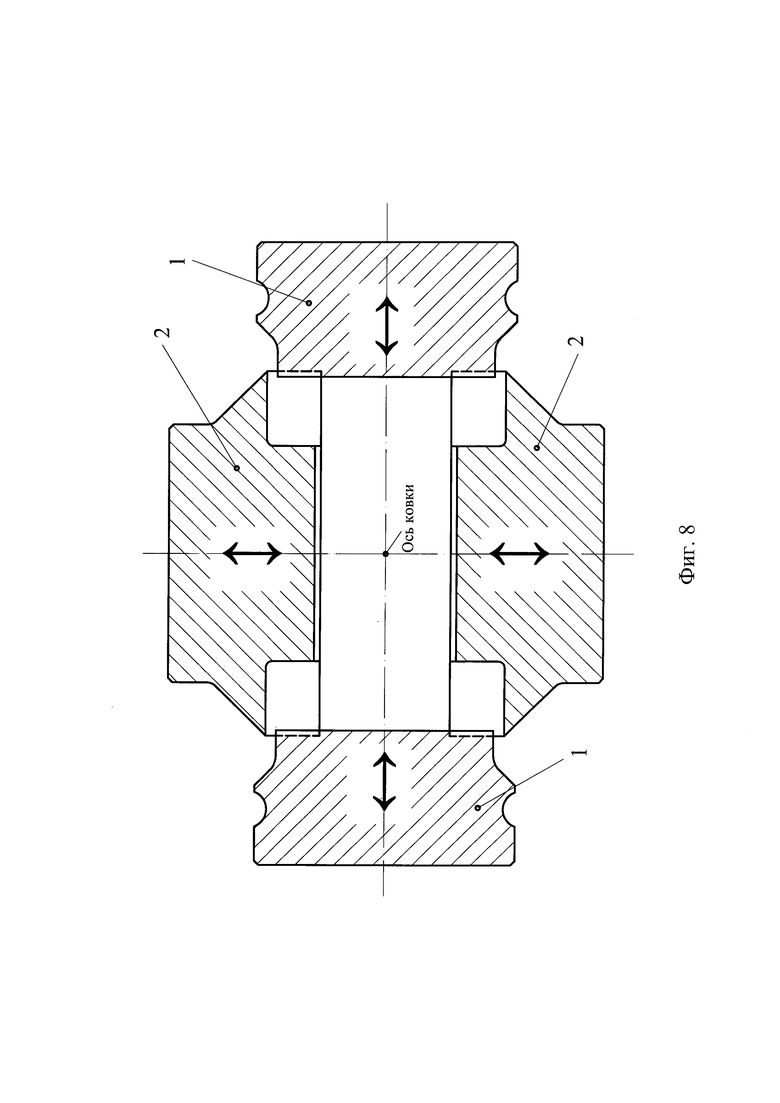

На фиг. 8 показан поперечный разрез по паре двухзаходных бойков с шевронной формой заходного участка и расположенной перпендикулярно ей другой паре известных двухзаходных бойков.

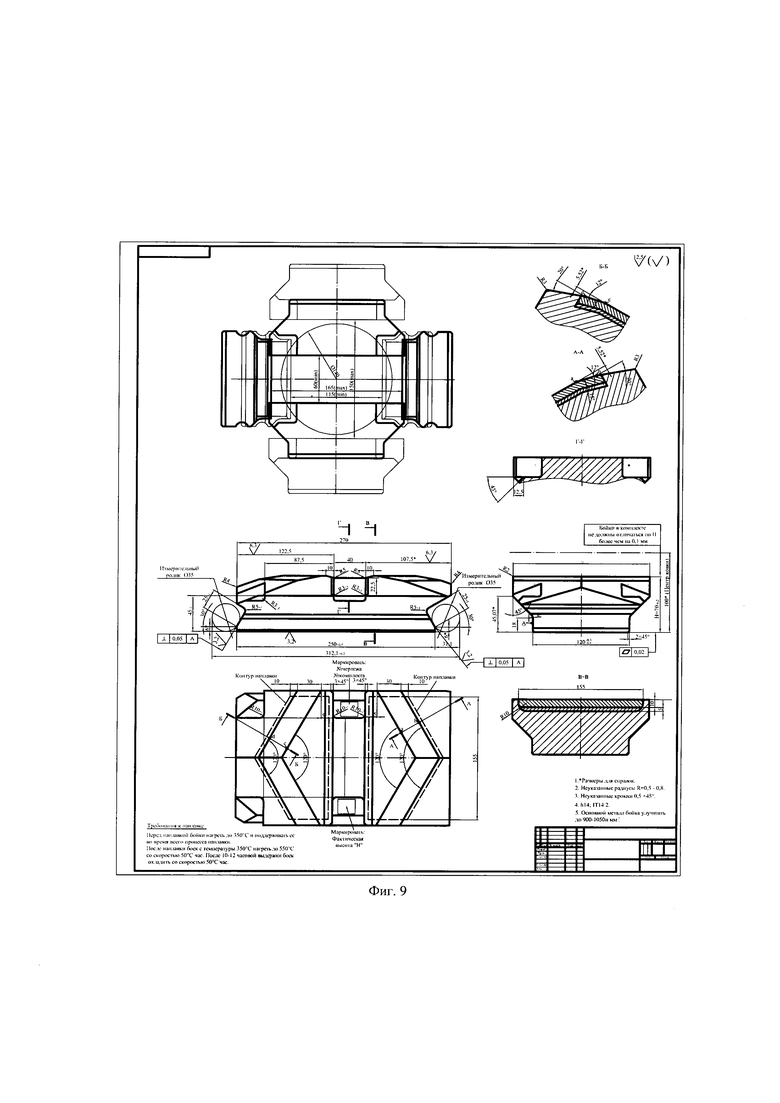

На фиг. 9 представлен рабочий чертеж бойка, выполненный с использованием предлагаемого технического решения.

С использованием фиг. 1-7 рассмотрим конструкцию бойка для радиальной ковки полосовых профилей с шевронным заходным участком на примере бойка, имеющего два заходных участка, два примыкающих к ним калибрующих участка и применяемого в варианте, когда пара заявляемых бойков осуществляет деформацию одновременно с парой известных бойков, расположенных в перпендикулярной плоскости (фиг. 8).

Боек для радиальной ковки полосовых профилей имеет опорную и рабочую поверхности. Опорная поверхность бойка при установке его в ковочный блок радиально-ковочной машины опирается на ее подбоечную плиту (не показано), перпендикулярную направлению перемещения бойка при ковке. Рабочая поверхность бойка состоит из двух заходных fghdkl участков и двух калибрующих dhijk участков (фиг. 1-5). Заходные участки выполнены шевронными с углом их наклона β к линии, перпендикулярной оси бойка. Вершина шеврона (т. d и f) каждого заходного участка fghdkl направлена в сторону, противоположную примыкающему к нему калибрующему участку dhijk. Калибрующие участки dhijk расположены в одной плоскости, параллельной опорной поверхности бойка. Шевронные заходные участки наклонены к калибрующим участкам под углом α (фиг. 6, 7). Кроме того, на рабочей поверхности бойка под углом ϕ выполнены направляющие участки, примыкающие к заходным участкам fghdkl по линии gfl. Между двумя калибрующими участками dhijk и после расположенного слева направляющего участка выполнены пазы (фиг. 1, 2, 3, 5), предназначенные для входа в них рабочих поверхностей известной перпендикулярной пары бойков 1 (фиг. 8), которые расположены в шахматном порядке по отношению к рабочим поверхностям заявляемого бойка 2.

Боек для радиальной ковки полосовых профилей работает следующим образом.

Заготовка (не показана) задается между двумя заявляемыми бойками 2 или между двумя заявляемыми 2 и двумя известными бойками 1, которые расположены в перпендикулярной плоскости (фиг. 8). Бойки 1 и 2 совершают возвратно-поступательное перемещение в направлении стрелок. Заготовка периодически перемещается вдоль оси ковки, направляется вдоль этой оси направляющими участками бойков и последовательно деформируется одним из шевронных заходных участков fghdkl и двумя калибрующими участками dhijk (фиг. 1-3) бойка. После одного прохода заготовка деформируется в следующем проходе при перемещении заготовки в обратном направлении. При деформации заготовки в следующем проходе она направляется вдоль оси ковки направляющими участками бойков, расположенными с другой стороны рабочей поверхности бойка и последовательно деформируется другим шевронным заходным участком fghdkl и двумя калибрующими участками dhijk (фиг. 1-3) бойка.

При деформации металл заготовки, контактирующий с шевронным заходным участком fghdkl, «раздвигается» и перемещается вдоль плоскости, перпендикулярной плоскости шевронного заходного участка бойка и в значительной степени в направлении ширины заготовки. На деформируемых сторонах заготовки сначала шевронным заходным участком fghdkl формируется постепенно расширяющаяся «канавка», которая затем, деформируясь калибрующими участками dhijk, сглаживается, превращаясь в плоскость, параллельную калибрующим участкам бойка. Благодаря этому в каждом проходе заготовка, уменьшаясь по высоте, существенно увеличивается по ширине. При этом очевидно, что с увеличением угла β наклона шевронных заходных участков к линии, перпендикулярной оси бойка, поперечная деформация деформируемой заготовки будет возрастать.

Таким образом, предложенный боек для радиальной ковки полосовых профилей обеспечивает деформацию заготовки при интенсивной ее поперечной деформации с возможностью получения в каждом проходе радиальной ковки полосового профиля с плоскими сторонами. Благодаря этому при малых значениях обжатия заготовки по ее высоте, малом числе проходов радиальной ковки обеспечивается высокая поперечная деформация (уширение) заготовки.

Уменьшение обжатия заготовки по высоте снижает расход энергии на деформацию. Уменьшение числа проходов радиальной ковки повышает производительность процесса радиальной ковки.

Варьируя обжатием, углом β наклона шевронных заходных участков к линии, перпендикулярной оси бойка, можно получать из одной исходной заготовки полосовые профили разной ширины или наоборот из разных исходных заготовок получать полосовые профили одной ширины. Этим расширяются технологические возможности предложенного бойка для радиальной ковки полосовых профилей.

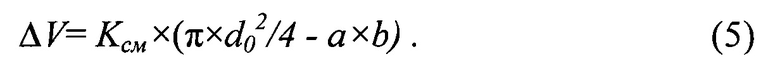

Определить ширину получаемого полосового профиля с учетом его поперечной деформации с применением предлагаемого технического решения можно с использованием ранее принятых условных обозначений и полученных зависимостей. При этом принимается, что при радиальной ковке металл течет в основном вдоль заходного участка от калибрующего участка [Ю.С. Радюченко. Ротационная ковка. «Машгиз», 1962, с. 14, последний абзац]. Параметр, определяющий объем перемещаемого металла от калибрующего участка вдоль длины заходного участка от всего смещаемого объема ΔV, назовем коэффициентом смещения Kсм.

Одновременно по аналогии процесса ковки наклонными плитами с процессом прокатки по параметрам формоизменения, показанном в работах [Ковка на радиально-обжимных машинах. В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - с. 146, 1-й абзац снизу], [И.Я. Тарновский. Формоизменение при пластической обработке металлов (ковка и прокатка). М.: Металлургиздат, 1954. с. 222, 3-й абзац снизу, с. 223, 1-й абзац снизу], принимаем, что угловое положение заходных участков инструментов (бойков или валков), характеризующееся углом β, определяет направления течения смещаемого объема металла при его деформации. Металл, согласно примеру, приведенному в работе [В.В. Швейкин, В.А. Тягунов. Технология прокатного производства. Металлургиздат, Свердловское отделение, Свердловск, 1956. с. 297-298], течет в направлении, перпендикулярном заходной части инструмента.

Тогда объем металла, смещаемый от калибрующего участка в плоскости перпендикулярной заходному участку и характеризующейся углом β, с учетом зависимости (4) равен

Объем металла, смещаемый в направлении ширины полосового профиля,

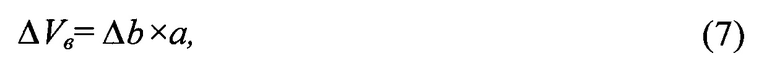

Принимаем, что смещаемый в направлении ширины объем металла равен

где Δb - уширение полосы.

Приравнивая правые части соотношений (6) и (7) с учетом (5) и соотношения

после преобразований получим

Ширина полосового профиля, получаемого после радиальной ковки,

Для опробования предложенного бойка для радиальной ковки полосовых профилей разработаны рабочие чертежи для его изготовления (фиг. 9), которые позволяют, например, из заготовок диаметром до 145 мм получать полосы высотой более 60 мм и шириной до 165 мм.

С использованием зависимостей (9) и (10) рассчитаны параметры полосовых профилей, которые могут быть получены из исходных круглых заготовок с применением разработанного бойка. Результаты расчетов приведены в следующей таблице:

Приведенные расчеты показывают, что предложенный боек для радиальной ковки полосовых профилей обеспечивает значительную поперечную деформацию (уширение) металла.

Это подтверждает эффективность предложенного бойка для радиальной ковки полосовых профилей по параметрам производительности за счет уменьшения числа проходов для получения требуемой ширины полосового профиля, снижения расхода энергии на деформацию путем уменьшения смещаемого объема металла для получения требуемой ширины полосового профиля, расширения технологических возможностей за счет возможности варьирования размерами исходных заготовок и получаемых полосовых профилей.

Предложенный боек для радиальной ковки полосовых профилей планируется широко использовать при горячей ковке полосовых профилей на радиально-ковочных машинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2015 |

|

RU2614918C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655514C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655504C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2676541C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ | 2013 |

|

RU2538129C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538132C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2016 |

|

RU2634543C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПОЛЫХ ПРОФИЛЕЙ | 2015 |

|

RU2607108C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при радиальной ковке полосовых профилей. Боек для радиальной ковки полосовых профилей имеет рабочую поверхность с заходным и калибрующим участками. Заходный участок выполнен в виде двух плоских поверхностей, расположенных под углом друг к другу и к калибрующему участку с образованием формы шеврона. Вершина шеврона расположена в середине ширины рабочей поверхности и направлена в сторону, противоположную калибрующему участку. В результате обеспечивается повышение производительности, снижение расхода энергии на деформацию профиля и расширение технологических возможностей. 9 ил., 1 табл.

Боек для радиальной ковки полосовых профилей, выполненный с рабочей поверхностью, имеющей заходный и калибрующий участки, отличающийся тем, что заходный участок выполнен в виде двух плоских поверхностей, расположенных под углом друг к другу и к калибрующему участку с образованием формы шеврона, вершина которого расположена в середине ширины рабочей поверхности и направлена в сторону, противоположную калибрующему участку.

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 1993 |

|

RU2056968C1 |

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 1992 |

|

RU2042465C1 |

| SU 1486255 A1, 15.06.1989 | |||

| US 3670556 A, 20.06.1972 | |||

| KR 20140071794 A, 12.06.2014. | |||

Авторы

Даты

2017-10-11—Публикация

2016-04-04—Подача