Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении втулок тяговых цепей.

Целью изобретения является повышение эксплуатационных характеристик втулок, снижение усилия на инструмент и уменьшения числа технологических операций.

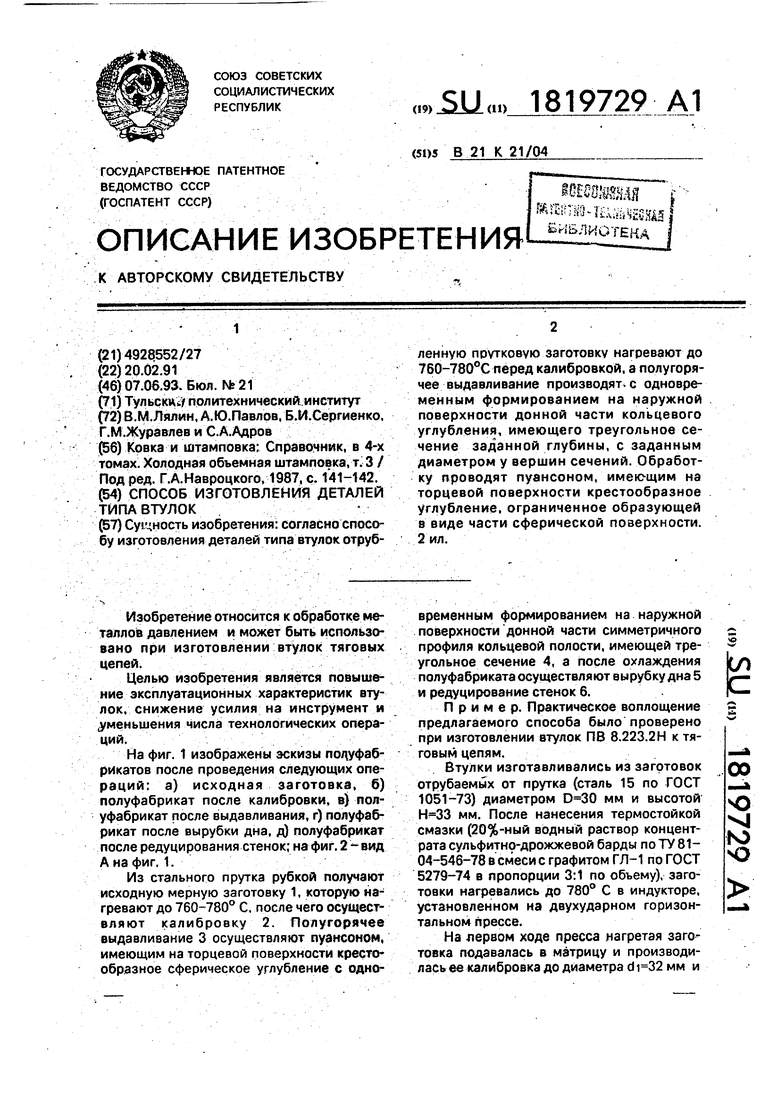

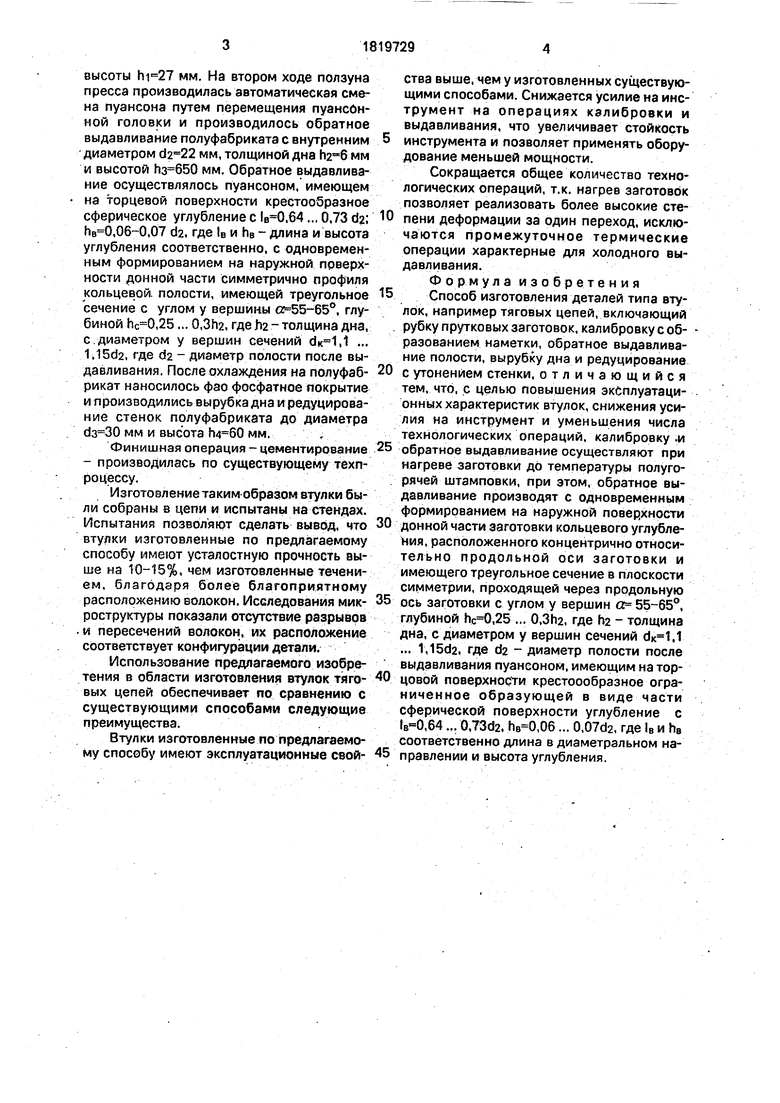

На фиг. 1 изображены эскизы полуфабрикатов после проведения следующих операций: а) исходная заготовка, б) полуфабрикат после калибровки, в) полуфабрикат после выдавливания, г) полуфабрикат после вырубки дна, д) полуфабрикат после редуцирования стенок; на фиг. 2 -вид А на фиг. 1.

Из стального прутка рубкой получают исходную мерную заготовку 1, которую нагревают до 760-780° С, после чего осущест- вляют калибровку 2. Полугорячее выдавливание 3 осуществляют пуансоном, имеющим на торцевой поверхности крестообразное сферическое углубление с одновременным формированием на наружной поверхности донной части симметричного профиля кольцевой полости, имеющей треугольное сечение 4, а после охлаждения полуфабриката осуществляют вырубку дна 5 и редуцирование стенок 6..

Пример. Практическое воплощение предлагаемого способа было проверено при изготовлении втулок ПВ 8.223.2Н к тяговым цепям.

Втулки изготавливались из заготовок отрубаемых от прутка (сталь 15 по ГОСТ 1051-73) диаметром мм и высотой мм. После нанесения термостойкой смазки (20%-ный водный раствор концентрата сульфитно-дрожжевой барды по ТУ 81- 04-546-78 в смеси с графитом ГЛ-1 по ГОСТ 5279-74 в пропорции 3:1 по объему), заготовки нагревались до 780° С в индукторе, установленном на двухударном горизонтальном прессе.

На первом ходе пресса нагретая заготовка подавалась в матрицу и производиласьее калибровка до диаметра d мм и

у

Ј

оо

ю VJ ю о

высоты мм. На втором ходе ползуна пресса производилась автоматическая смена пуансона путем перемещения пуансон- ной головки и производилось обратное выдавливание полуфабриката с внутренним диаметром мм, толщиной дна мм и высотой мм. Обратное выдавливание осуществлялось пуансоном, имеющем на торцевой поверхности крестообразное сферическое углубление с ,64... 0,73 ,06-0,07 d2, где 1В и hB - длина и высота углубления соответственно, с одновременным формированием на наружной поверхности донной части симметрично профиля кольцевой, полости, имеющей треугольное сечение с углом у вершины , глубиной ,25... 0,3h2, где to - толщина дна, с.диаметром у вершин сечений ,t ... 1,15d2, где da - диаметр полости после выдавливания. После охлаждения на полуфабрикат наносилось фао фосфатное покрытие и производились вырубка дна и редуцирование стенок полуфабриката до диаметра мм и высота мм.,

Финишная операция - цементирование - производилась по существующему техп- роцессу.

Изготовление таким образом втулки были собраны в цепи и испытаны на стендах. Испытания позволяют сделать вывод, что втулки изготовленные по предлагаемому способу имеют усталостную прочность выше на 10-15%, чем изготовленные течением, благодаря более благоприятному расположению волокон. Исследования микроструктуры показали отсутствие разрывов . и пересечений волокон, их расположение соответствует конфигурации детали.

Использование предлагаемого изобретения в области изготовления втулок тяговых цепей обеспечивает по сравнению с существующими способами следующие преимущества..

Втулки изготовленные по предлагаемому способу имеют эксплуатационные свойства выше, чем у изготовленных существующими способами. Снижается усилие на инструмент на операциях калибровки и выдавливания, что увеличивает стойкость

инструмента и позволяет применять оборудование меньшей мощности.

Сокращается общее количество технологических операций, т.к. нагрев заготовок позволяет реализовать более высокие степени деформации за один переход, исключаются промежуточное термические операции характерные для холодного выдавливания.

Формула изобретения

Способ изготовления деталей типа втулок, например тяговых цепей, включающий рубку прутковых заготовок, калибровку с образованием наметки, обратное выдавливание полости, вырубку дна и редуцирование

с утонением стенки, отличающийся тем, что, с целью повышения эксплуатационных характеристик втулок, снижения усилия на инструмент и уменьшения числа технологических операций, калибровку .и

обратное выдавливание осуществляют при нагреве заготовки до температуры полуго- рячей штамповки, при этом, обратное выдавливание производят с одновременным формированием на наружной поверхности

донной части заготовки кольцевого углубления, расположенного концентрично относи- тельно продольной оси заготовки и имеющего треугольное сечение в плоскости симметрии, проходящей через продольную

ось заготовки с углом у вершин а 55-65°, глубиной ,25 ... 0,3h2, где ha толщина дна, с диаметром у вершин сечений ,1 ... 1,15d2. где d2 - диаметр полости после выдавливания пуансоном, имеющим на торцовой поверхности крестоообразное ограниченное образующей в виде части сферической поверхности углубление с ,64... 0,73d2, ,06... 0,07d2, где в и пв соответственно длина в диаметральном направлении и высота углубления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых цилиндрических ступенчатых деталей с дном | 1985 |

|

SU1581448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОЛИКОВ ТЯЖЕЛОНАГРУЖЕННЫХ ПРИВОДНЫХ ЦЕПЕЙ | 2011 |

|

RU2478452C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАЛОПЛАСТИЧНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355504C1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1990 |

|

RU2036048C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВ С ВНУТРЕННИМ ШЕСТИГРАННИКОМ | 2001 |

|

RU2204457C2 |

Сущность изобретения: согласно способу изготовления деталей типа втулок отрубленную прутковую заготовку нагревают до 760-780°С перед калибровкой, а полугорячее выдавливание производят, с одновременным формированием на наружной поверхности донной части кольцевого углубления, имеющего треугольное сечение заданной глубины, с заданным диаметром у вершин сечений. Обработку проводят пуансоном, имеющим на торцевой поверхности крестообразное углубление, ограниченное образующей в виде части сферической поверхности. 2 ил.

а

.и frutj

ВидА

фиг2

| Ковка и штамповка; Справочник, в 4-х томах | |||

| Холодная объемная штамповка, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Г.А.Навроцкого, 1987, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

Авторы

Даты

1993-06-07—Публикация

1991-02-20—Подача