Изобретение относится к области обработки давлением и, в частности, к технологии холодной объемной штамповки винтов с цилиндрической головкой и шестигранным углублением "под ключ" и может быть использовано в машиностроении.

Известен (см. "Научно-реферативный сборник. Технология производства, научная организация труда и управления". Вып. 2, М.: НИИМАШ, 1976 г., с.11-16) ныне действующий технологический процесс изготовления винтов с внутренним шестигранником на трех кузнечно-прессовых автоматах в следующей последовательности операций: редуцирование стержня под накатывание резьбы из заготовки диаметром, равным 1,1 диаметра резьбы, и осадка головки по форме усеченного конуса; осадка цилиндрической головки с подголовком и выдавливание неглубокого сферического углубления. Эти две операции выполняются на однопозиционном двухударном холодновысадочном автомате с одной матрицей двумя последовательными ударами пуансона; прошивка в головке винта углубления шестигранной формы осуществляется на втором автомате однопозиционном одноударном (обрезном); накатывание резьбы на редуцированной части стержня осуществляется на третьем, резьбонакатном автомате.

Недостатки процесса заключаются в том, что винты имеют разную прочность головки и стержня, при эксплуатации винтов в процессе их завертывания и развертывания стержень удлиняется, и головка быстро отрывается от стержня; при передаче заготовок после штамповки с одного автомата на другой они перемешиваются, что ведет к нарушению стабильности наладки, получению отклонений по размерам винтов, превышающих требования ГОСТ 11738-22, и повышенному износу инструмента; поскольку головка винта после высадки на первом автомате получает повышенное упрочнение, то при прошивке внутреннего шестигранника возникают чрезмерно высокие удельные усилия на прошивном пуансоне, и он быстро выходит из строя (примерно через час работы автомата); в применении промежуточного отжига, снимающего упрочнение винтов, и в применении закалки готовых винтов для придания им необходимой твердости.

Известен также (см. А.С. 585911, М.кл. 2 В 21 К 1/44, опубликованное в бюл. 48 30.Xll.77 г.) выбранный в качестве прототипа способ изготовления винтов с внутренним шестигранником, осуществляемый на одном многопозиционном автомате за четыре перехода (без накатывания резьбы): на первом переходе осуществляют прямое выдавливание стержня, на втором - первое редуцирование стержня, на третьем - второе редуцирование стержня под накатывание резьбы и предварительную высадку головки, а на четвертом - окончательную высадку головки, формообразование фаски на конце стержня и обратное выдавливание внутреннего шестигранника.

Недостатки этого способа заключаются в том, что разная прочность головки и стержня винта, являющаяся причиной их недостаточной надежности в условиях эксплуатации; большое число формообразующих операций перед накатыванием резьбы: четыре матрицы и четыре пуансона вместо двух матриц и трех пуансонов по действующей технологии, т.е. восемь комплектов формообразующего инструмента вместо пяти комплектов по действующей технологии; не исключена операция осадки (высадки) головки винта перед прошивкой в ней шестигранника и, следовательно, не решена проблема повышения стойкости прошивного пуансона.

Технический результат от использования изобретения заключается в повышении прочности винтов и ее равномерном распределении по стержню и головке, что обеспечивает эксплуатационную надежность винтов с внутренним шестигранником и упрощение технологии его изготовления.

Технический результат достигается способом изготовления винтов с внутренним шестигранником, заключающимся в том, что последовательно осуществляют в одной матрице выдавливание стержня, формирование головки и формообразование шестигранной полости в головке, при этом шестигранная полость в головке формируют двумя последовательными ударами конического и шестигранного пуансонов, а затем во второй матрице осуществляют редуцирование стержня под накатку резьбы и калибровку головки, после чего осуществляют накатку резьбы на другом автомате.

Отличительными признаками, обеспечивающими получение этого технического результата, являются выдавливание стержня прямым способом за два перехода; число матриц сокращается до двух вместо четырех, а пуансонов - до трех вместо четырех, что позволяет снизить трудоемкость их изготовления и уменьшить затраты на материал; а исключение операций промежуточного отжига и закалки позволяют уменьшить время обработки и сократить продолжительность производственного цикла.

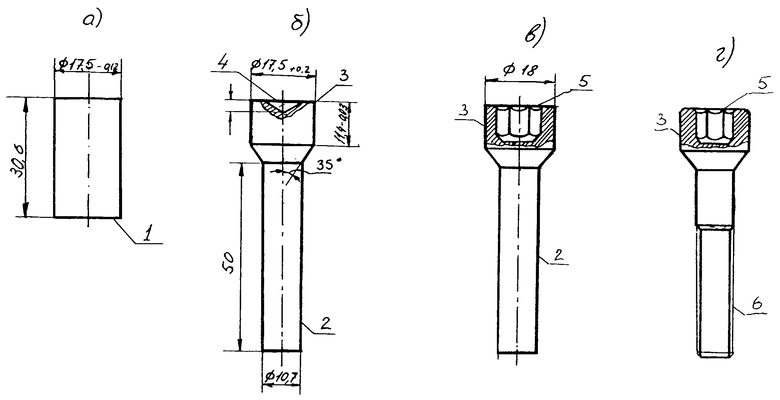

Способ поясняется чертежом, на котором показано изменение заготовки в процессе изготовления винта с внутренним шестигранником. На чертеже: а - показана заготовка; б, в - полуфабрикат винта в процессе формообразования; г - готовый винт, где 1 - заготовка; 2 - стержень; 3 - головка; 4 - полость в головке; 5 - шестигранная поверхность полости головки; 6 - резьба винта.

Способ изготовления винта с внутренним шестигранником осуществляется следующим образом.

Oтрезанная на заданную длину заготовка 1 (а) подается к первой формообразующей матрице (б), в которой производится выдавливание прямым способом стержня 2 и последовательное, двумя ударами пуансона, формообразование выдавливанием обратным способом конического 4, а затем шестигранного 5 (в) углубления; полученный полуфабрикат передается во вторую матрицу, в которой осуществляется редуцирование стержня 2 под накатку резьбы и пуансоном - калибровка цилиндрической головки 3, после чего на другом автомате осуществляют накатку резьбы (г).

Использование данного способа изготовления винтов с внутренним шестигранником позволяет получить винты с равномерно по головке и стержню распределенной прочностью, повышенной эксплуатационной надежностью, сниженным числом и уменьшенной трудоемкостью изготовления инструмента, повышенной его стойкостью и сокращенным производственным циклом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления винтов с внутренним шестигранником | 1974 |

|

SU585911A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНЫХ БОЛТОВ | 2001 |

|

RU2207930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ГОЛОВКОЙ, ИМЕЮЩЕЙ ВНУТРЕННИЙ МНОГОГРАННИК И ФЛАНЕЦ, НА ХОЛОДНОВЫСАДОЧНОМ АВТОМАТЕ | 2007 |

|

RU2350424C1 |

| Способ штамповки стержневых деталей с головкой | 2023 |

|

RU2840861C2 |

| Способ изготовления стержневых резьбовых изделий | 1989 |

|

SU1766573A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ФЛАНЦЕМ | 2012 |

|

RU2489224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

| Способ изготовления стержневых изделий с шестигранной головкой | 2016 |

|

RU2635495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ГОЛОВКОЙ | 2005 |

|

RU2356681C2 |

Изобретение относится к обработке давлением, в частности к технологии холодной объемной штамповки деталей типа винтов. Способ изготовления винтов с внутренним шестигранником путем холодной объемной штамповки включает выдавливание стержня и формирование головки, редуцирование стержня под накатку резьбы, формообразование шестигранной полости в головке, калибровку головки и накатку резьбы. Выдавливание стержня, формирование головки и формообразование шестигранной полости в головке осуществляют в одной матрице. Шестигранную полость в головке формируют двумя последовательными ударами конического и шестигранного пуансонов. Редуцирование стержня под накатку резьбы и калибровку головки осуществляют во второй матрице. В результате обеспечивается увеличение прочности винтов и упрощение технологии их изготовления. 1 ил.

Способ изготовления винтов с внутренним шестигранником путем холодной объемной штамповки, включающий выдавливание стержня и формирование головки, редуцирование стержня под накатку резьбы, формообразование шестигранной полости в головке, калибровку головки и накатку резьбы, отличающийся тем, что последовательно осуществляют в одной матрице выдавливание стержня, формирование головки и формообразование шестигранной полости в головке, при этом шестигранную полость в головке формируют двумя последовательными ударами конического и шестигранного пуансонов, а затем во второй матрице осуществляют редуцирование стержня под накатку резьбы и калибровку головки.

| Способ изготовления винтов с внутренним шестигранником | 1974 |

|

SU585911A1 |

| SU 1806895 A1, 07.04.1993 | |||

| СПОСОБ ШТАМПОВКИ БОЛТОВ | 1993 |

|

RU2011462C1 |

| СПОСОБ УКЛАДКИ ТРУБОПРОВОДА С СУДНА (ВАРИАНТЫ) И СУДНО ДЛЯ УКЛАДКИ ТРУБОПРОВОДА (ВАРИАНТЫ) | 2011 |

|

RU2548201C2 |

| Приемная рапира для прокладки уточной нити к рапирному ткацкому станку | 1987 |

|

SU1544193A3 |

Авторы

Даты

2003-05-20—Публикация

2001-02-26—Подача