Изобретение относится к машиностроению и может быть, использовано во всех отраслях народного хозяйства для уплотнения пары поршень-цилиндр, работающей в условиях повышенных давлений, температур рабочего тела и относительных скоростей скольжения трущихся поверхностей, преимущественно в поршневых двигателях внутреннего сгорания.

Известны уплотнения пары поршень- цилиндр двигателей внутреннего сгорания, предназначенные для создания герметичности надпоршневого объема камеры с рабочим телом и определяющие надежность и экономичность двигателя. Даже незначительные износы элементов таких уплотнений существенно .снижают исходные технико-экономические показатели двигателей внутреннего .-сгорания (см. Устинов А.Н, Исследова-1 ние поршневых колец дизелей-, Изд. Сарат.ун-та, Саратов, 1974).

Известны также уплотнения пары поршень-цилиндр, содержащие направляющий цилиндр и поршень, содержащий отдельные специальные канавки, в каждую из которых установлены с зазорами подвижные разрезные упругие кольца прижатые к поверхности направляющего цилиндра силами упругости и давлением рабочего тела со стороны радиаль- - ного заяора внутри канавок поршня (см. Пульманов Н.В. Дизель-комлрессоС

ю о

о о

ры со свободно движущимися поршнями, МР: Машиностроение, 1959, с. 201, фИг.97 а).

Разрезные упругие кольца уплотнения вызывают неравномерный износ поверхности направляющего цилиндра вдоль его оси, образуя на ней различные формы овалов с разными радиусами кривизны., конусности и т.п., что приводит к образованию просветов в зонах замков (разрезов) и на других участках уплотнительных колец и поверхности направляющего цилиндра, к снижению герметичности уплотнения и ухудшению технико-экономических показателей двигателя.

При повышении параметров рабочего тела в известном уплотнении пары поршень-цилиндр снижаются прочность и работоспособность разрезных уплотнительных колец, существенно возрастают работа сил трений в паре поршень- цилиндр, что приводит к интенсивному и неравномерному изнашиванию трущихся поверхностей направляющего цилиндра и уплотнительных колец, изменениями их геометрических форм, изнашиванию и потере уплотнительных свойств колец. При повышенных скоростях возвратно-поступательного движения поршня осевая подвижность колец вызывает также изнашивание и изменение геомет рической формы канавок на поршне для уплотнительных колец, что способствует повышению вибрации Колец и дальнейшей потере герметичности и проч- ности такого уплотнительного соединения, возрастанию потерь смазочного масла на угар, снижению работоспособности « долговечности уплотнения пары поршень-цилиндр двигателя.

Целью настоящего изобретения явля ется повышение работоспособности и долговечности уплотнения пары пор- шень-цилиндр в условиях повышенных давлений, температур рабочего тела и относительных скоррстей скольжения . трущихся поверхностей.;

Для достижения этой цели в изв-ест ном уплотнении пары пфшень-цилиндр двигателя внутреннего-сгорания, со- держащем направляющий цилиндр и поршень с уплотнительными кольцами, оно снабжено L-образным стопорным коль-1 цом, цилиндр выполнен из чугуна, а уплотнительные кольца выполнены из стали неразрезными и установлены в количестве не менее трех в ступенма

0

5

0

5

. 5

л -

0

5

0

тую проточку, выполненную на .поршне, ; в чередующемся порядке с диаметральными зазорами равными соответственно: первое и последующие нечетные кольца с поверхностью направляющего цилиндра 0,00018...0,00025 D, с поверхностью проточки на поршне 0,00... 0,008 D, четные кольца установлены с нулевыми зазором или натягом с поверхностью проточки и с зазором 0,001. ..0,008 D с поверхностью направляющего цилиндра, при этом комплект уплотнительных колец установлен вдоль оси поршня с образованием не- подвих ного соединения между торцевыми поверхностями проточки и L-образ- ного стопорного кольца, причем уплот- нительные кольца выполнены прямоугольного сечения - высотой 0,015... 0,030 D и шириной 0,020...0, D, ; где D - диаметр направляющего цилиндра.

Существенными отличиями такого уплотнения пары поршень-цилиндр являются выполнение всех уплотнительных колец неразрезными, установка всего комплекта уплотнительных колец в общую ступенчатую проточку неподвижным соединением вдоль оси поршня, раз- : грузка поверхности направляющего цилиндра от сил упругости уплотнительных колец и давления рабочего тела.

Современным машиностроением хорошо освоены точные подвижные соединения гладких цилиндрических элементов с гарантированным зазором типа H7/g 6 ГОСТ . На основе этих точных посадок реализовано сопряжение первого и последующих нечётных неразрезных уплотнительных колец с поверхностью направляющего цилиндра с гаран-v тированным зазором 0,00018..,0,00025D.

При работе двигателя элементы уп- лотнения нагреваются и величины зазо- .ров в уплотнении изменяются в соответствии со значениями коэффициентов линейного расширения кольца о/к, направляющего цилиндра #ц и перепадов температур при нагревах кольцам А% и направляющего цилиндра ДТЧ:

& (0,ОООГ8...0,00025) D + (сГцЬТц - «У ДТК) D.

Уплотнительные качества пары поршень-цилиндр оцениваются по величине утечек рабочего тела через зазоры;

-Qy

1ПЭ & 3 Р

О +-Й,

518201 де D - диаметр цилиндра;

Л - диаметральный зазор в паре

поршень-цилиндр; Р - перепад давления по длине зазора;5U - динамический коэффициент вязкости рабочего тела; i - число уплотнительных колец; h|( - осевая высота кольца-, JQ 6 - относительный эксцентриситет уплотнительного кольца в на- . правляющем цилиндре: при совпадении осей уплотнительных колец и направляющего цилинд- /J5 pa Ј 0, при максимальном радиальном смещении уплотнительных колец в зазоре до соприкосновения с поверхностью направляющего цилиндра Ј . 1. 20 Для материалов деталей уплотнения: - направляющий цилиндр - серый чуун СЧ25 ГОСТ 1412-79, (Уи 12,2 10-, К- ,

09б

- уплотнительное кольцо - сталь ОХФА ГОСТ 4543-71, tfk , К,

- при D 190 мм, перепадах температур: 4TU 193 К и ATk 223 К (см. Устинов А.Н....с.120),

hk (0,.015...0,030) D (0,015... ...О.РЗО) 190 3 мм, принимаем i 3, тогда при перепаде давления рабочего тела по длине зазора 5 кг/см2 (см. Устинов А.Н....С.28) и динамическом коэЛфициенте вязкости рабочего тела (К 2,5-10 кгс/м2 s рассмотрим основные параметры нового уплотнения :

I

Л - зазоры при нормальном тепловом состоянии уплотнения;

Д - зазоры при нагреве деталей уплотнения;

Зумин QJJMMH- утечки рабочего тела через зазоры при Ј 0; мам Оу макс -утечки рабочего тела через зазоры при в 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1991 |

|

SU1820112A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820111A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820110A1 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2239717C1 |

| УПЛОТНЕНИЕ ПАРЫ ПОРШЕНЬ - ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2141067C1 |

| УПЛОТНЕНИЕ ПАРЫ ПОРШЕНЬ-ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2215920C2 |

| Ступень поршневого компрессора | 1989 |

|

SU1760163A1 |

| Уплотнение цилиндропоршневой группы поршневой машины | 1987 |

|

SU1703847A1 |

| СПОСОБ КОМПЛЕКТАЦИИ КОЛЬЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2239716C1 |

| ПОРШНЕВОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2312263C2 |

Сущность изобретения: направляющий цилиндр выполнен из чугуна, уп лонительные кольца поршня - из стали неразрезными и установлены в коли честве не менее трех в ступенчатую проточку, выполненную на поршне, в чередующемся порядке с диаметральными зазорами. Зазоры равны соответственно - первое и последующее нечетные кольца с поверхностью цилиндра 0,00018-0,0.0025 D, с поверхностью проточки на поршне 0,004-0,008 D. Четные кольца установлены с нулевым зазором или натягом с поверхностью проточки и с зазором 0,004-0,008 D с поверхностью цилиндра. Кольца установлены вдоль оси поршня с образованием плотного соединения между торцовыми поверхностями проточки и L-об- разного стопорного кольца. Кольца выполнены прямоугольного сечения высотой 0,015-0,300 D и шириной 0,020- 0,040 D, где D - диаметр цилиндра. 1 ил.

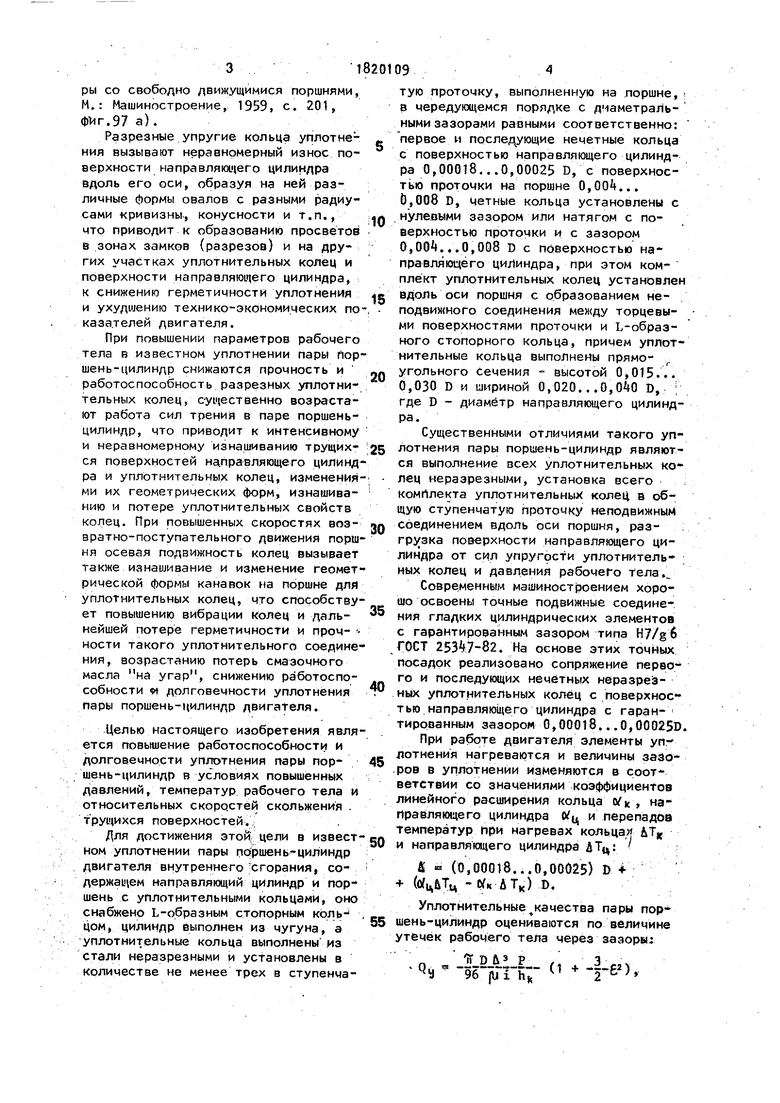

0,0135 0,0155 0,0222 0,0288 0,030

A i мм 0«)мии м3/с (л/мин) QijMHH i3/c (л/мин)

0,000465 (27,9) 0,000552 (33,12) 0,000941 (56,4) 0,00148 (88,73) 0,00166 (99,36)

0,0000339 (2,03) 0,0000513 (3,07) 0,000151 (9,05) 0,00033 (19,78) 0,00045 (27)

QMMOKC, м3/с (л/мин) 0,0016 (69,75) 0,00138 (82,8) 0,00235 (140 0,0037 (222) О,00414 (248,4)

Запредельные значения зазоров в сопряжении уплотнения

й мин 0,00017 D - 0,00017-190 - 0,0323 мм,

Д ммм 0,0135 мм,

Л мокс 0,00026 D 0,00026-190 0,,0493 мм,

Лмакс 0,030 мм. Таким образом, запредельные значения зазоров Л мин е 0,00017 D при рабочем нагреве элементов уплотнения выходят за границы наиболее предпочтительной посадки Н7/§6, что связано с ухудшением технологичности конструкции уплотнения, повышением вероятности задиров сопрягаемых поверхностей при эксплуатации, снижением надежности и долговечности уплотнения. Значения запредельных зазоров Д моке 0,00026 D существенно снижают герметичность уплотнения, в сравнении с

) QijMHH i3/c (л/мин

0,0000339 (2,03) 0,0000513 (3,07) 0,000151 (9,05) 0,00033 (19,78) 0,00045 (27)

QJJMOKC , м3/с (л/мин) . 0,00008 47 (5,082) 0,000128 (7,69) 0,000377 (22,63) 0,000824 (9,)

0,00113 (67,5)

i . базовым серийным уплотнением, утечки

40 рабочего тела возрастают в 1,65... 4 раза (см. Устинов А.Н....с.27), чт ухудшает пусковые качества и экономичность двигателя.

45 Зазоры между нечетными уплотни- тельными кольцами и поверхностью проточки поршня, а также четных колец с поверхностью, направляющего цилиндра Д1 (0,004...О,008) D компенсируют

50 тепловое расширение головки поршня

.и разгружают уплотнительные кольца от нагрузки нормальной силой при перекладке поршня в зазоре его направляющей части и выполнены на основе

55 посадки Н9/е8 ГОСТ 25347-82 так, что бы(Х п UTnD + А1 (Н9/е8) (0,004... ...0,008) D. При Х„ 12-10 €, АТП 250 К и D 190 мм имеем 12 X .х 106-250-190 + (0,100...0,287)

(0,004...0,008)«190, т.е. (О , $70... ..0,857) (0,760...1,520).

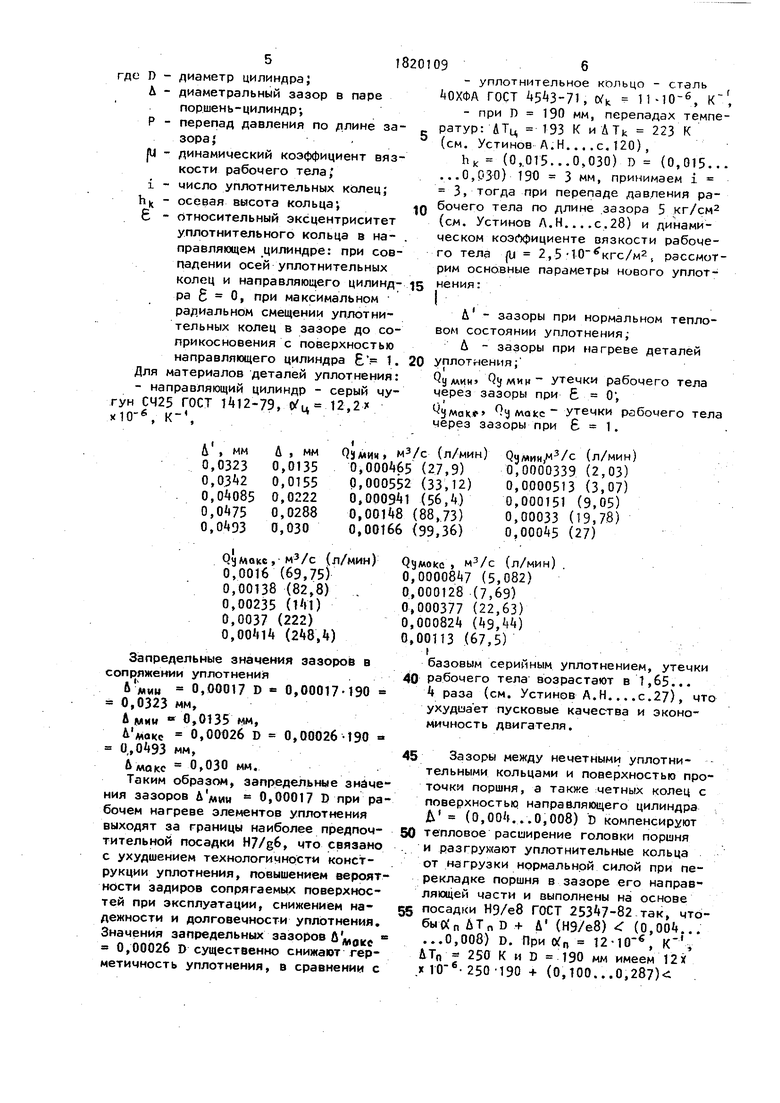

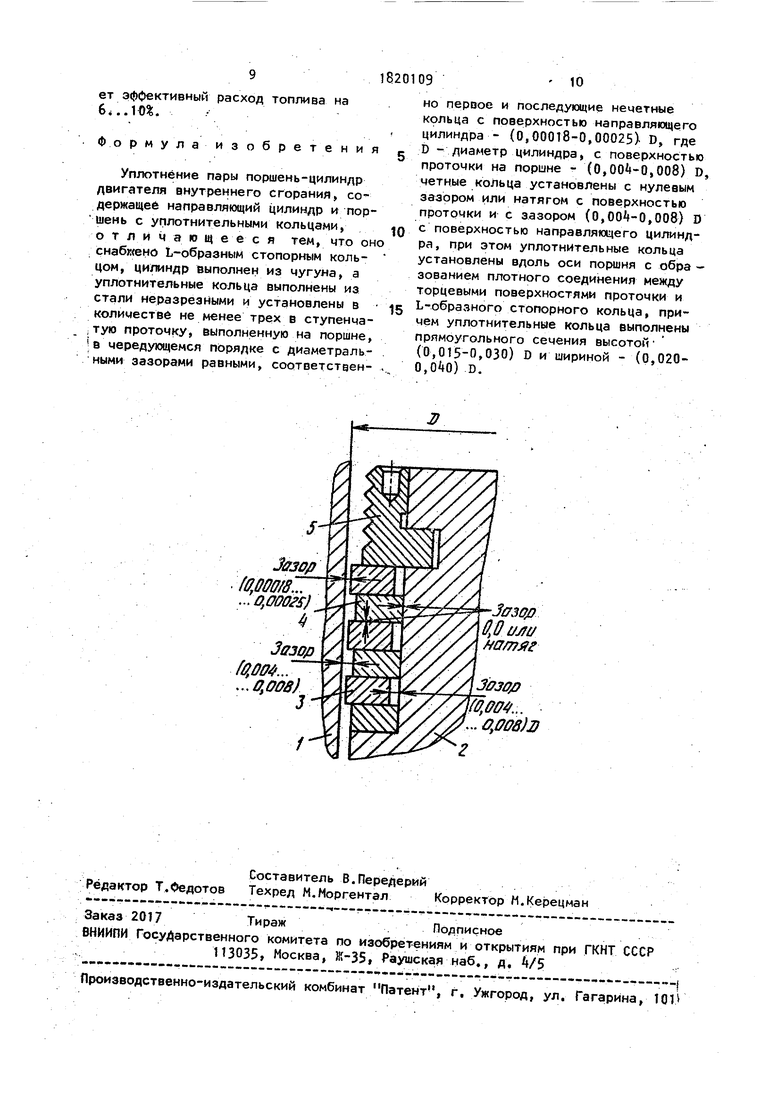

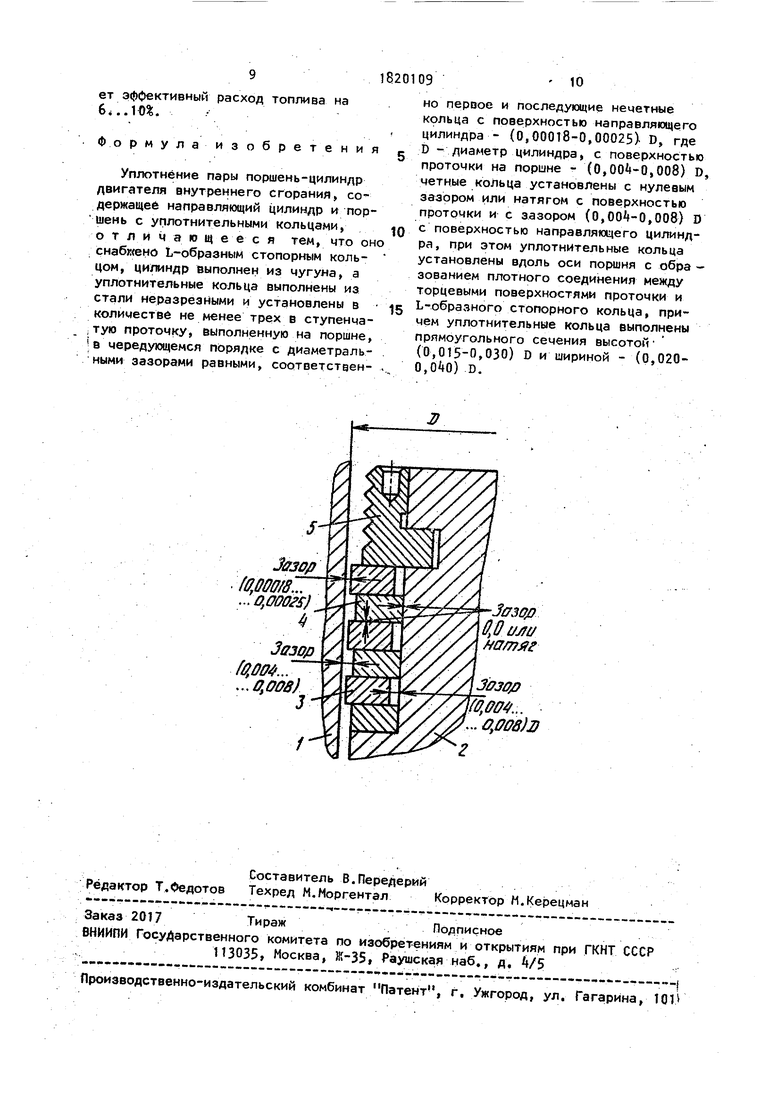

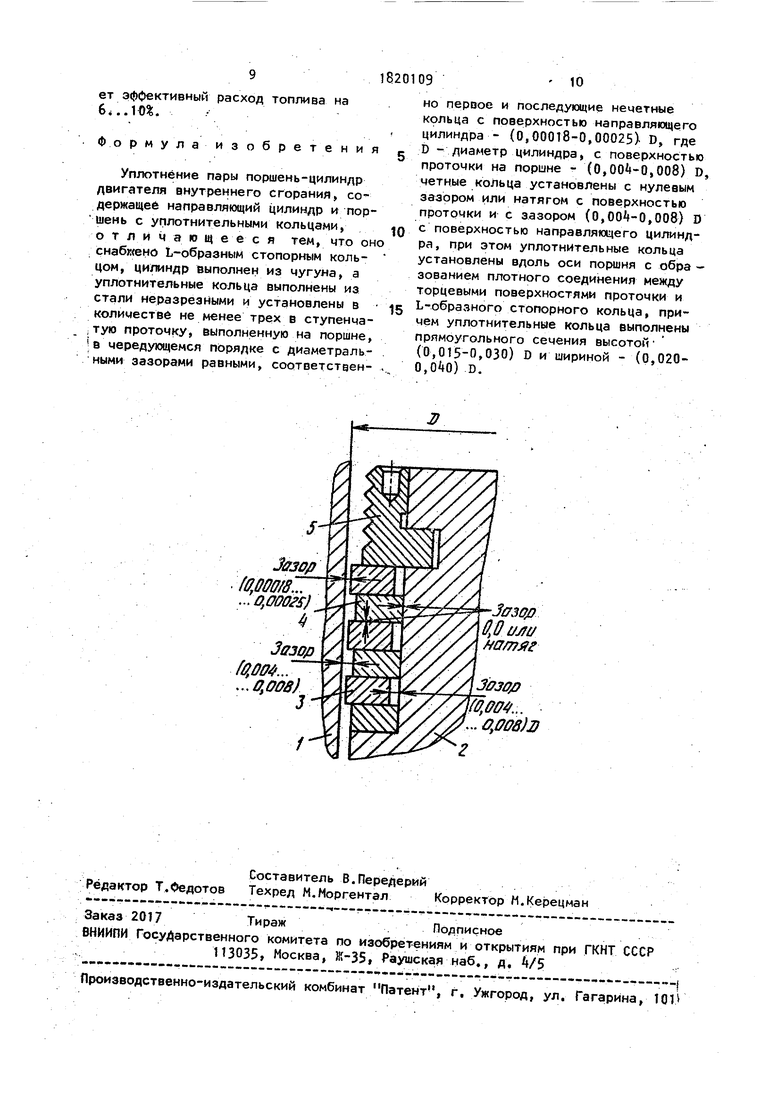

На чертеже изображен общий вид употнения пары поршень-цилиндр двигаеля внутреннего сгорания.

Уплотнение содержит направляющий илиндр 1 диаметром D и поршень 2 со тупенчатой проточкой со стороны над- оршневого объема камеры с рабочим елом, на которую поочередно установены неразрезные нечетные кольца 3 и етные кольца , нижнее кольцо k опирается на торцевую поверхность ступенчатой проточки поршня 2, а нее кольцо 3 опирается на торцевую поверхность L-образного разрезного стопорного кольца 5 ограничивающих осевую подвижность комплекта уплотнитель ных колец 3-й А, образующих поочередно диаметральные зазоры: первое и последующие нечетные кольца 3 с поверхностью направляющего цилиндра 1, 0,00018...0,00025 D, с поверхностью проточки поршня 2, 0,ООЙ...0,008 D, второе и последующие четные кольца k установлены с нулевыми зазором или натягом с поверхностью проточки поршня 2, образуя при этом с поверхностью направляющего цилиндра 1 зазоры - (0,. ..0,008) D. При прямоугольном поперечном сечении уплотнительных колец 3 их высота вдоль оси составляет (О,015...О,030) Dt ширина (0,020... ...0,0 Ю) D.

Уплотнение работает следующим образом. При движении поршня 2 основ-

ная ориентация осевого положения (со-- осность) уплотнительных; колец 3 в комплекте уплотнения относительно оси поверхности направляющего цилиндра 1 обеспечивается направляющей частью поршня 2 и автоматически корректируется в процессе работы за счет перекладок поршня в зазоре его направляющей части и упругих свойств , неразрезных нечетных уплотнительных колец 3« Это создает практически бесконтактные условия уплотнения в процессе работы лабиринтного комплекта уплотнительных колец. При повышении давления рабочего тела в камере над поршнем 2 комплект неразрезных колец 3 Ь образует бесконтактное лабиринтное уплотнение для потока рабочего Тела в чередующихся различных по величине зазорах между кольцами 3, и поверхностью направляющего цилиндра 1 резко изменяющими проходные сече

0

5

0

5

0

5

0

5

0

5

ния на пути потока рабочего тела вдоль оси уплотнения. Гидродинамическое сопротивление потоку рабочего тела создается на участках с минималь - ными зазорами у первого и последующих нечетных колец 3, а увеличенные зазоры у второго и последующих четных колец вызывают потери напора вследствие деформации от расширения и трения потока утечек -рабочего тела в зазорах.

Такое бесконтактное лабиринтное уплотнение пары поршень-цилиндр при работе двигателя в условиях повышен- . ных давлений, температур рабочего тела и относительных скоростей скольжения поверхностей обладает.достаточно высокой прочностью, надежно и длительно сохраняет геометрические параметры сопряженных поверхностей элементов .уплотнения, на 30.. .tO% снижает потери на трение в паре поршень- цилиндр, повышает эффективность уплотнения, надежность и долговечность его.основных элементов. Это обусловлено повышенными прочностью и жесткостью неразрезных уплотнительных колец и стабилизацией геометрических параметров уплотнения. Поступление смазочного масла с поверхности направляющего цилиндра в зазоры кольцевого лабиринта существенно повышает эффект уплотнения и снижает работу трения.

Снижение работы трения и повышение уплотнительных свойств пары поршень-цилиндр в поршневых двигателях внутреннего сгорания позволяет существенно снизить удельные эффективные расходы топлива и смазочного масла, что обеспечивает высокий экономический эффект от внедрения в различные отрасли народного хозяйства дви- гателей внутреннего сгорания с таким .уплотнением пары поршень-цилиндр. Принцип неразрезных уплотнительных колец устанавливаемых в общую ступенчатую проточку, существенно упрощает технологию производства элементов комплекта уплотнения пары поршень- цилиндр при достижении более высокой точности их геометрических форм, обеспечивает высокую прочность, ремонтопригодность и снижает затраты на эксплуатацию, ремонт уплотнения, двигателя в целом. Снижение потерь на трение в паре поршень-цилиндр, снижает эффективный расход топлива на 6...10%.

Формулаизобретения g

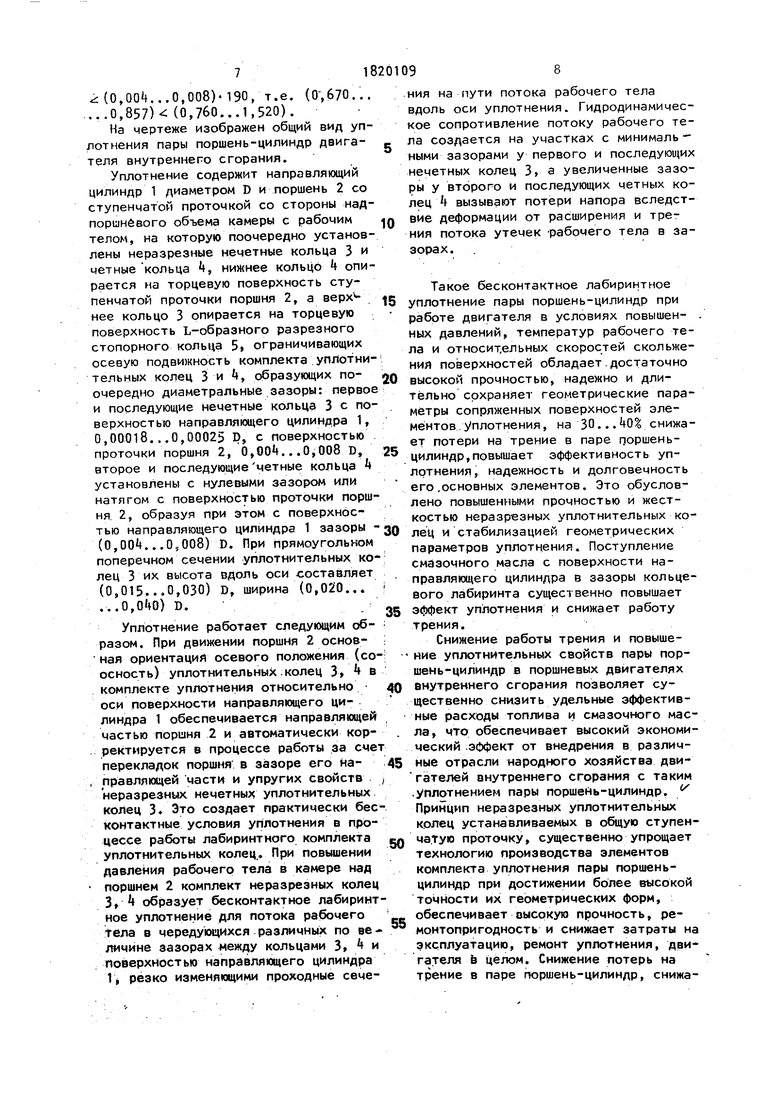

Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания, содержащее направляющий цилиндр и пор- шень с уплотнительными кольцами, JQ отличающееся тем, что оно снабжено L-образным стопорным коль- цом, цилиндр выполнен из чугуна, а уплотнительные кольца выполнены из стали неразреэными и установлены в 5 количестве не менее трех в ступенча- тую проточку, выполненную на поршне, в чередующемся порядке с диаметральными зазорами равными, соответствен- ..,

5

J0300

(0,йО№... ...о,ооо&)

JffJOfl

f0,Dff4... ...0,008)

но первое и последующие нечетные крльца с поверхностью направляющего цилиндра - (0,00018-0,00025)- D, где D - диаметр цилиндра, с поверхностью проточки на поршне - (0,,008) D, четные кольца установлены с нулевым зазором или натягом с поверхностью проточки и с зазором (0,,008) D с поверхностью направляющего цилиндра, при этом уплотнительные кольца установлены вдоль оси поршня с обра - зованием плотного соединения между торцевыми поверхностями проточки и L-образного стопорного кольца, причем уплотнительные кольца выполнены прямоугольного сечения высотой (0,015-0,030) D и шириной - (0,020- 0,040) D.

Зазор

ffj.MO.

натяг

30300

Щ&04... ... 0,008}2

| Пульманов Н.В | |||

| Дизель-компрессоры со свободно движущимися поршнями | |||

| М.: Машиностроение, 1959, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

Авторы

Даты

1993-06-07—Публикация

1990-08-05—Подача