Изобретение относится к способу переработки нефтяного сырья и может быть использовано в нефтеперерабатывающей промышленности.

Целью изобретения является повышение качества бензиновой и дизельной фракций, повышение выхода светлых продуктов.

Поставленная цель достигается описываемым способом переработки нефтяного сырья путем атмосферно-вакуумной перегонки с получением дизельной фракции и фракции вакуумного дистиллята, каталитического крекинга последнего в присутствии смеси шарикового катализатора крекинга и шарикового катализатора крекинга, содержащего промотор дожига окиси углерода в двуокись углерода, взятых в массовом соотношении (33-0,001):1, последующей перегонки полученных продуктов с выделением целевых продуктов, легкого газойля и тяжелого газойля, подачи последнего на смешение с фракцией вакуумного газойля, подвергаемой каталитическому крекингу, окислительной регенерации отработанного катализатора крекинга.

Отличительные признаки способа заключаются в том, что тяжелый газойль поддают на смешение с фракцией вакуумного газойля и процесс проводят при массовом соотношении шариковый катализатор:шариковый катализатор крекинга, содержащий промотор, равном (33-0,001):1.

Сущность описываемого способа заключается в следующем. Нефть, прошедшую теплообменники и нагретую в печи, подают на атмосферно-вакуумную перегонку. Полученную в результате перегонки дизельную фракцию с учетом дополнительного ее количества, полученного из вакуумного дистиллята, выводят в качестве товарного продукта, а утяжеленный вакуумный дистиллят фракции 350-500оС смешивают с рециркулятором тяжелого газойля и используют в качестве сырья каталитического крекинга.

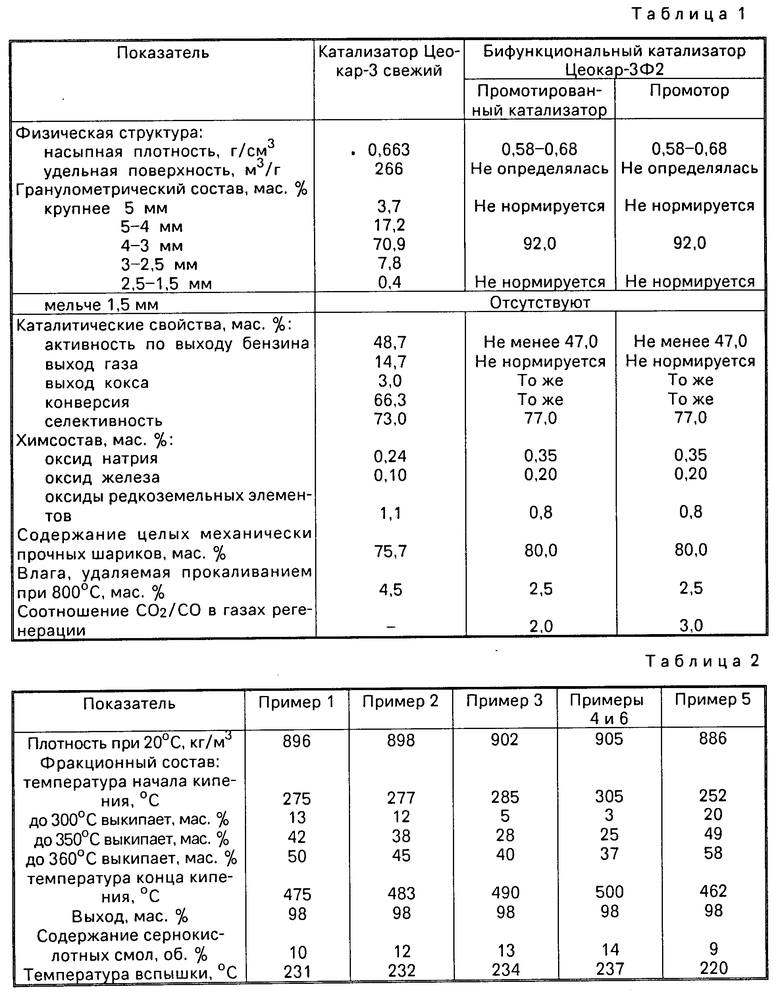

Крекинг такого сырья ведут с использованием в качестве катализатора физической смеси шарикового катализатора Цеокар-3 с шариковым бифункциональным катализатором Цеокар-3Ф2, догружаемым в систему ежесуточно в количествах, не превышающих эксплуатационные потери. Характеристики катализаторов представлены в табл. 1.

Массовое соотношение катализаторов Цеокар-3 и Цеокар-3Ф2 выдерживают в пределах (33-0,001):1. Затем проводят десорбцию продуктов крекинга с катализатора с последующей регенерацией катализатора кислородсодержащим газом при повышенной температуре.

Ввиду большого теплового эффекта от окисления оксида углерода в диоксид по сравнению с окислением углерода до смеси оксида с диоксидом (почти в 3 раза), температуры в верхних зонах регенератора повышаются на 50-70оС. Это приводит к большой скорости горения кокса в верхних зонах, практически не участвующих в процессе коксосъема в регенераторе по прототипу. Таким образом, включение в процесс регенерации трех верхних зон увеличивает количество выжигаемого кокса в регенераторе в единицу времени, что позволяет в качестве сырья использовать смесь утяжеленного вакуумного дистиллята с рециркулятором тяжелого газойля и не вовлекать в сырье часть ценных прямогонных дизельных фракций. Таким образом, в системе АВТ-КК общий выход дизельных фракций увеличится на количество дополнительно отобранных фракций до 350оС из сырья блока каталитического крекинга и увеличенного выхода легкого газойля.

Условия регенерации катализатора следующие:

Температура по зонам ре- генерации, оС 550-700

Объемная скорость подачи

кислородсодержащего газа (воздуха) ч-1 250-400

Средняя температура регенерации, оС 647-675

Время пребывания ката- лизатора, мин 90-150

Удельный расход кислород- содержащего газа кг/кг кокса 18-30

Содержание платины, мг/кг

в расчете на циркулирующий катализатор 0,3-2,0

На догружаемый бифунцио- нальный катализатор 10-12

Условия крекинга сырья поддерживают следующими:

Температура в середине реактора, оС 445-480

Объемная скорость подачи сырья, ч-1 0,8-3,2

Кратность циркуляции катализатора, т/т 1,5-2,8

Применение соотношения смеси катализатор:бифункциональный катализатор более 33: 1 уменьшает действие платины в промотированной регенерации катализаторов настолько, что ее влияние практически не сказывается на показателях процесса.

Работа установок каталитического крекинга на смеси шариковых катализаторов в соотношении менее 0,001:1 резко увеличивает расход дорогостоящего компонента платины, используемой для приготовления бифунционального катализатора (при условии одинакового удельного расхода смеси катализаторов в процессе переработки сырья).

Изобретение иллюстрируется следующими примерами.

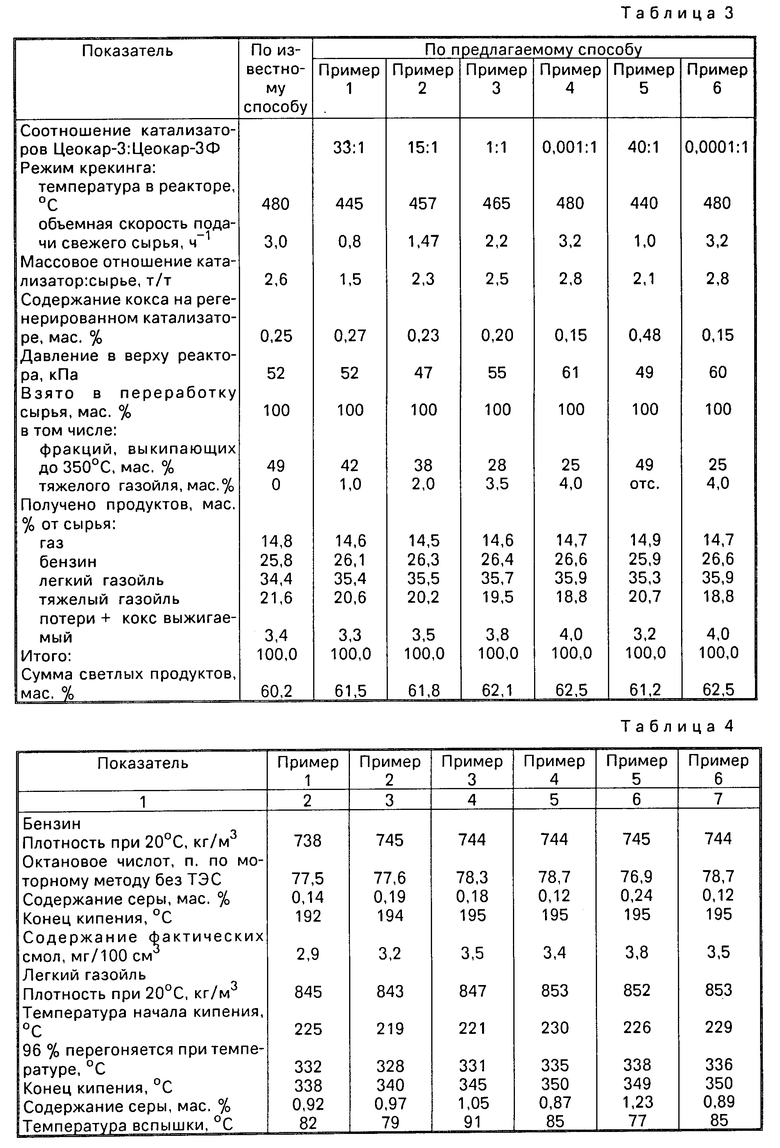

П р и м е р 1. Нагретую нефть подают на атмосферно-вакуумную разгонку. Полученную в результате разгонки фракцию вакуумного дистиллята направляют на установку каталитического крекинга. Вакуумный дистиллят имеет характеристику, приведенную в табл. 2, там же приведена характеристика сырья, используемого в следующих примерах.

Вместе с вакуумным дистиллятором подают рециркулят тяжелого газойля в количестве 1 мас. от подаваемого сырья.

Каталитический крекинг вакуумного дистиллята с рецикулятом тяжелого газойля проводят с применением в качестве катализатора смеси шариковых цеолитсодержащего катализатора Цеокар-3 и бифункционального катализатора Цеокар-3Ф2 при их массовом соотношении 33:1 соответственно. Режимные условия проведения процесса и данные по материальному балансу по этому и следующим примерам приведены в табл. 3.

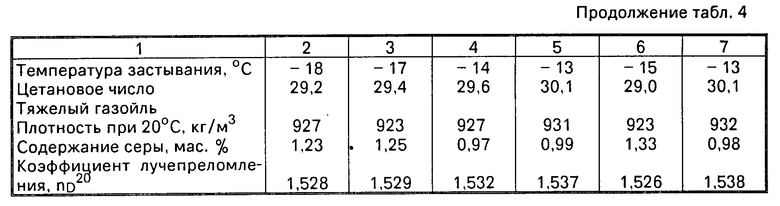

Характеристика продуктов, полученных в данном и последующих примерах, приведена в табл. 4.

П р и м е р 2. Вакуумный дистиллят, полученный в результате вакуумной разгонки нефти, имеющий характеристику, приведенную в табл. 2, подают на установку каталитического крекинга с использованием в качестве катализатора крекинга физической смеси Цеокар-3 и бифункцио- нального катализатора Цеокар-3Ф2 в массовом соотношении 15:1 соответственно.

Температура в реакторе 457оС объемная скорость подачи сырья 1,47 ч-1 массовое соотношение катализатор:сырье 2,3 т/т.

Вместе с вакуумным дистиллятом подают рециркулят тяжелого газойля в количестве 2% от свежего сырья.

П р и м е р 3. Каталитический крекинг вакуумного дистиллята, характеристика которого представлена в табл. 2 проводят на смеси катализаторов Цеокар-3 и Цеокар-3Ф2, взятых в массовом соотношении 1:1.

Условия процеccа поддерживают следующие: температура реакции 465оС объемная скорость подачи сырья 2,2 ч-1. массовое соотношение катализатор:сырье 2,5 т/т. Вместе с вакуумным дистиллятом подают рециркулят тяжелого газойля 3,5 мас. от сырья.

П р и м е р 4. Каталитической переработке подвергают вакуумный дистиллят, характеристика которого приведена в табл. 2. в смеси с рецикулятом тяжелого газойля. Соотношение указанных выше катализаторов составляет 0,001:1. Процесс проводят при температуре реакции 480оС. объемной скорости подачи сырья 3,2 ч-1 массовом соотношении катализатор:сырье 2,8 т/т.

П р и м е р 5. Каталитическому крекингу подвергают вакуумный дистиллят, полученный в результате атмосферно-вакуумной перегонки нефти, характеристика которого приведена в табл. 2. Массовое соотношение используемых катализаторов 40:1. Процесс проводят без рециркуляции тяжелого газойля.

П р и м е р 6. Каталитическому крекингу подвергают вакуумный дистиллят, полученный после перегонки нефти и содержащий 25 мас. фракций, выкипающих до 350оС (см. табл. 2). Количество рециркулята составляет 4 мас. Массовое соотношение катализатор:бифункциональный катализатор составляет 0,001:1.

Способ проводят при температуре реакции 480оС, объемной скорости 3,2 ч-1 и кратности циркуляции 2,8 т/т сырья.

Таким образом, описываемый способ позволяет повысить выход светлых нефтепродуктов с 60,2 (по известному способу) до 62,5 мас. октановое число бензиновой фракции возрастает с 75,5 до 78,7 п. ММ, содержание серы снижается с 0,24 до 0,12 мас. содержание серы в дизельном топливе снижается с 1,25 до 0,87 мас.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2232183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЕРНИСТЫХ НЕФТЕЙ | 1992 |

|

RU2047649C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1990 |

|

SU1746702A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУДОВОГО МАЛОВЯЗКОГО ТОПЛИВА | 1999 |

|

RU2149888C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2021 |

|

RU2774177C1 |

| Способ переработки вакуумных дистиллятов | 1990 |

|

SU1696457A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2126437C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2015 |

|

RU2569686C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2613634C1 |

Изобретение касается нефтепереработки, в частности способа переработки нефтяного сырья для получения бензиновой и дизельной фракций, а также светлых продуктов. Цель повышение качества бензиновой, дизельной фракций и выход светлых продуктов. Для этого исходное сырье подвергают атмосферно-вакуумной перегонке с получением прямогонной дизельной фракции вакуумного дистиллята. Последний смешивают с тяжелым газойлем и ведут крекинг в присутствии смеси шариковых катализаторов крекинга, содержащих в одном случае цеолит, а в другом промотор дожига CO в CO2 [массовое соотношение (33 0,001) 1] Затем проводят перегонку полученных продуктов с выделением целевых продуктов, легкого и тяжелого газойля. Отработанный катализатор подвергают окислительной регенерации. При этом прямогонную дизельную фракцию смешивают с легким газойлем каталитического крекинга. Такие условия позволяют повысить выход светлых продуктов с 60,2 до 62,5 мас. и октановое число бензиновой фракции с 75,5 до 78,7 n.(моторным методом) при снижении содержания серы в бензине с 0,19 до 0,12 мас. и содержания серы в дизельном топливе с 1,25 до 0,87 мас. 4 табл.

СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ путем атмосферно-вакуумной перегонки с получением прямогонной дизельной фракции и фракции вакуумного дистиллята, каталитического крекинга последнего в присутствии смеси шарикового цеолитсодержащего катализатора крекинга и шарикового цеолитсодержащего катализатора крекинга, содержащего промотор дожига окиси углерода и двуокись углерода, последующей перегонки полученных продуктов с выделением целевых продуктов, легкого газойля и тяжелого газойля, окислительной регенерации отработанного катализатора крекинга, отличающийся тем, что, с целью повышения качества целевых бензиновой и дизельной фракций, повышения выхода светлых продуктов, тяжелый газойль подают на смешение с фракцией вакуумного дистиллята, подвергаемой каталитическому крекингу, последний проводят при массовом соотношении шариковый катализатор: шариковый катализатор крекинга, содержащий промотор, равном (33 0,001) 1, и прямогонную дизельную фракцию смешивают с легким газойлем каталитического крекинга.

| Патент США N 4252632, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-11-10—Публикация

1989-08-25—Подача