Изобретение относится к области металлургического машиностроения и может быть использовано для изготовления различных изделий из цилиндрических заготовок преимущественно из алюминиевых сплавов методом тиксотропного формообразования, тиксоштамповкой.

Известна горячая штамповка шестерни из стальной цилиндрической заготовки на кривошипном прессе в несколько переходов (Я.М.Охрименко «Технология кузнечно-штампового производства», М.: Машиностроение, 1976 г., рис.234, стр.387-388). На рис.234 показан чистовой ручей штампа открытого типа, содержащий нижнюю матрицу, выполненную из вставки и выталкивателя. Верхняя матрица собрана из вставки, неподвижного стержня и снабжена выталкивателем.

Подобная многопозиционная конструкция не позволяет использовать преимущества тиксоштамповки по следующим причинам:

- во-первых, увеличение времени техпроцесса уменьшает производительность;

- во-вторых, снижается качество готовой продукции, из-за несоблюдения необходимых температурных параметров, что приводит к изменению микроструктуры сплава, а также изменению соотношения твердой и жидкой фаз;

- в-третьих, снижается качество готовой продукции в связи с разбрызгиванием жидкой фазы и неравномерностью течения металла в радиальном направлении из-за потери устойчивости заготовки;

- в-четвертых, повышается расход металла (открытый штамп), что особенно важно из-за высокой стоимости исходной литой заготовки.

Известны способ и устройство для штамповки поковок типа крестовин на кривошипном прессе с применением штампа с двумя поверхностями разъема (Я.М.Охрименко «Технология кузнечно-штампового производства», М.: Машиностроение, 1976 г., рис.248, стр.398). Устройство содержит контейнер с толкателем и нижней матрицей, над которой расположена верхняя матрица со сквозным осевым цилиндрическим отверстием. Верхняя матрица закреплена на плите, которая пружинным прижимом связана с ползуном. Верхняя матрица закрывает нижнюю матрицу по ее наружному диаметру и торцу. Сбоку от штампового инструмента установлен ручей, детали которого смонтированы на контейнере и ползуне. Штамп снабжен компенсатором для избыточного металла. Способ проводят в два перехода. Предварительно нагревают и смазывают штамповый инструмент. На первом переходе нагретую заготовку осаживают в ручье. После чего ползун поднимают в крайнее верхнее положение и переносят фасонную заготовку из ручья в нижнюю матрицу для осуществления второго перехода штамповки. При движении ползуна вниз верхняя матрица закрывает нижнюю, а фасонная заготовка размещается в полости верхней матрицы. Усилие закрытия матриц определяется пружинным прижимом. При дальнейшем опускании ползуна пуансон деформирует заготовку и формирует четыре отростка крестовины. Избыточный металл принимает компенсатор.

Недостатком известного технического решения является двухпозиционный штамп с пружинным прижимом. Это приводит к увеличению времени техпроцесса и, как следствие, падению температуры заготовки, что снижает производительность и качество готовой продукции. Кроме того, деформирование промежуточной фасонной заготовки только пуансоном также приводит к браку по периферии готового изделия и не позволяет получать изделия с большой площадью (типа фланцев), что снижает сортамент. Из-за невозможности поддержания жестких временных и температурных параметров тиксоштамповка исключена, так как изменение микроструктуры сплава и соотношения твердой и жидкой фаз приводит к браку.

Наиболее близким аналогом заявленного способа является способ тиксоштамповки цилиндрических заготовок, включающий деформирование предварительно нагретой цилиндрической заготовки в предварительно нагретом штампе (RU 2248857 С2, 27.03.2005, В21К 1/38).

Технической задачей, на решение которой направлены способ и устройство, является повышение производительности, качества готовых изделий и расширение сортамента.

Для решения указанной задачи в известном способе тиксоштамповки цилиндрических заготовок, включающем деформирование предварительно нагретой цилиндрической заготовки в предварительно нагретом штампе, в соответствии с изобретением деформирование осуществляют на прессе в закрытом штампе, содержащем пуансон, нижнюю полуматрицу и выполненную со сквозной цилиндрической полостью верхнюю полуматрицу, которая закрывает штамп по внутреннему диаметру нижней полуматрицы и имеет возможность поступательного перемещения, причем производят осадку пуансоном цилиндрической заготовки, установленной по оси нижней полуматрицы и размещенной в сквозной цилиндрической полости верхней полуматрицы, в полость штампа с обеспечением подъема верхней полуматрицы под действием поступающего в упомянутую полость штампа материала цилиндрической заготовки, а затем осуществляют деформирование осаженной заготовки с получением готового изделия совместным опусканием верхней полуматрицы и пуансона.

Устройство для тиксоштамповки цилиндрических заготовок в соответствии с указанным выше способом содержит контейнер с нижней полуматрицей, кинематически связанную с ползуном пресса плиту, на которой закреплена верхняя полуматрица со сквозным осевым цилиндрическим отверстием, расположенная над нижней полуматрицей соосно ей с возможностью поступательного перемещения по внутреннему диаметру нижней полуматрицы, пуансон, смонтированный на ползуне пресса концентрично упомянутому отверстию верхней полуматрицы, и толкатель, причем пуансон и верхняя полуматрица смонтированы с возможностью встречного перемещения при осадке цилиндрической заготовки и совместного опускания при деформировании осаженной заготовки, а кинематическая связь между ползуном пресса и плитой выполнена в виде гидравлических цилиндров и сменного упора.

Осуществление техпроцесса - тиксоштамповки с одного установа предварительно нагретой заготовки непрерывно в два этапа позволяет в полной мере использовать свойства глобулярной микроструктуры тиксозаготовки. Кроме того, использование сменного упора позволяет получать изделия с центральным выступом или впадиной, т.е. способствует расширению сортамента.

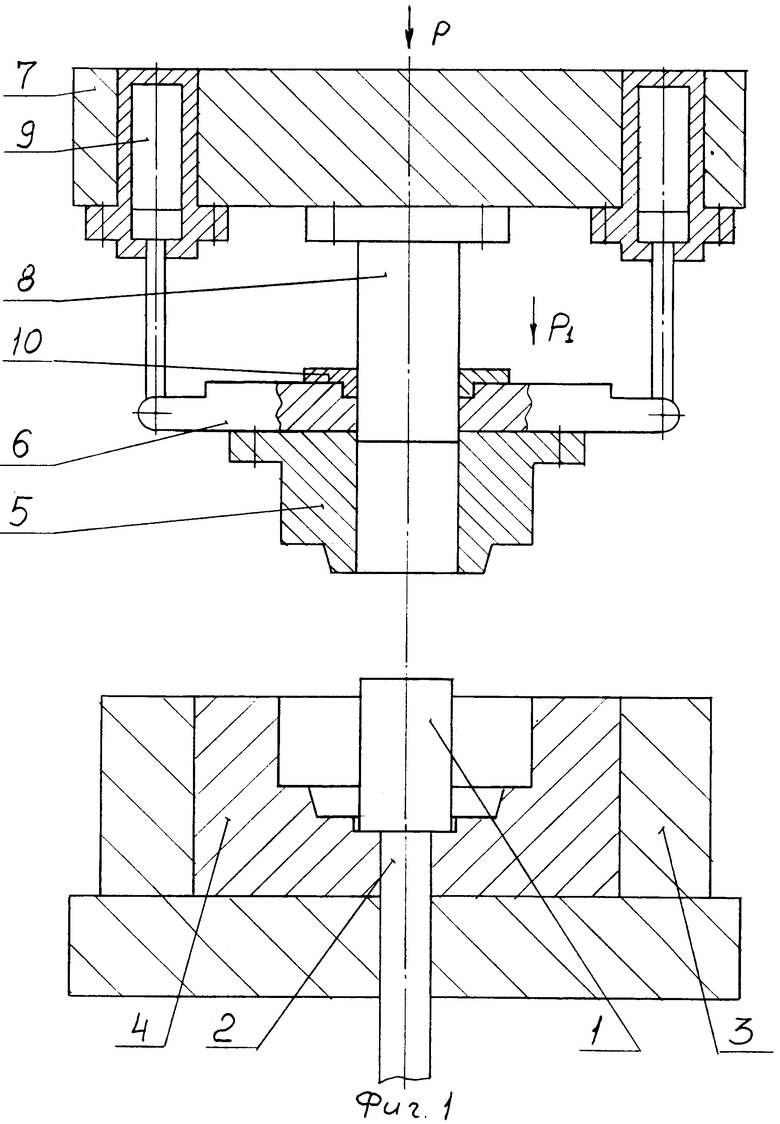

Изобретение поясняется графическими материалами, где показаны:

фиг.1 - устройство в исходном положении;

фиг.2 - начало осадки заготовки;

фиг.3 - начало штамповки;

фиг.4 - окончание штамповки изделия;

фиг.5 - готовое изделие извлечено из нижней полуматрицы.

Устройство для тиксоштамповки цилиндрической заготовки 1 (см. фиг.1) содержит толкатель 2 и контейнер 3 с нижней полуматрицей 4. Над нижней полуматрицей и соосно ей расположена верхняя полуматрица 5, которая закреплена на плите 6 и снабжена осевым сквозным цилиндрическим отверстием. Концентрично упомянутому отверстию на ползуне 7 смонтирован пуансон 8. Плита и пуансон связаны гидравлическими цилиндрами 9. В верхней части плиты установлен сменный упор 10, состоящий из двух полуколец. Для извлечения готового изделия 11 из нижней полуматрицы (см. фиг.5) толкатель поднимает его за пределы контейнера. Штамповку выполняют на гидравлическом прессе, ползун которого связан с силовым плунжерным цилиндром и возвратными цилиндрами.

Способ тиксоштамповки осуществляют следующим образом.

Готовое изделие, например тормозной диск наружным диаметром 180 мм и высотой 25 мм. Исходная заготовка из алюминиевого сплава АЛ-9, диаметром 63 мм и высотой 83 мм. Заготовку получают непрерывным литьем в условиях перемешивания. При этом образуется суспензия (твердожидкое состояние) с глобулярной микроструктурой. Это обстоятельство обеспечивает хорошую текучесть и заполняемость формы при дальнейшей переработке, что позволяет получать готовые изделия с высокими механическими и эксплуатационными свойствами («Металлургия», Машиностроение, 2001 г., №1, стр.36-43). Тиксоштамповка - это техпроцесс повторного нагрева исходной литой заготовки с последующей ее штамповкой. К температурным и временным параметрам предъявляют жесткие требования, поскольку это влияет на качество готовой продукции. На фиг.1 изображено исходное положение устройства: ползун 7 поднят, плита 6 опущена гидроцилиндрами 9 относительно ползуна, а торец толкателя 2 находится в плоскости центровочного гнезда. Заготовку нагревают в муфельной печи до 585°С, а штамповый инструмент 4, 5 и 8 - до 400°С и напыляют на него графитовую смазку. Устанавливают заготовку 1 в центровочное гнездо нижней полуматрицы 4. Время транспортировки заготовки не должно превышать 15 с.

При этом температура заготовки снижается до 575°С, что соответствует температуре начала деформирования. Опускают ползун 7 до упора фланца верхней полуматрицы 5 в торец нижней полуматрицы 4, закрывают при этом штамп по внутреннему диаметру последней, а заготовку размещают в сквозной цилиндрической полости верхней полуматрицы. Устройство подготовлено для деформирования заготовки (см. фиг.2). Продолжая опускать ползун, заготовку осаживают в штамповую полость пуансоном 8. Поступающим в нее металлом при превышении усилия P1=800 кН гидроцилиндров 9 поднимают верхнюю полуматрицу 5 до контакта сменного упора 10 с фланцем пуансона. С этого момента начинается штамповка фасонной заготовки (см. фиг.3). Максимальное усилие силового гидроцилиндра пресса Р=4000 кН. Совместным опусканием верхней полуматрицы 5 и пуансона 8 штампуют готовое изделие 11 - тормозной диск. При этом зазор между торцом нижней полуматрицы 4 и фланцем верхней полуматрицы 5 h=1…3 мм (см. фиг.4). Готовое изделие 11 извлекают из нижней полуматрицы 4, поднимая толкатель 2 (см. фиг.5). В случае необходимости (готовое изделие осталось на верхней полуматрице) плиту 6 опускают гидроцилиндрами 9, демонтируют сменный упор 10, а затем обратным ходом плиты вверх снимают готовое изделие 11. Техпроцесс закончен. Далее цикл техпроцесса повторяется.

Заявленные способ и устройство для тиксоштамповки цилиндрических заготовок позволяют повысить производительность за счет выполнения операций с одного установа и непрерывности процесса, повысить качество готовых изделий вследствие использования в полной мере свойств глобулярной микроструктуры тиксозаготовки при соблюдении температурных параметров и отсутствии разбрызгивания жидкой фазы, расширить сортамент продукции за счет наличия сменного упора и получения заготовок с центральным выступом или впадиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2011 |

|

RU2459683C1 |

| ШТАМП И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БУКСЫ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2443494C1 |

| ШТАМП ДЛЯ ТИКСОШТАМПОВКИ КРУПНОГАБАРИТНЫХ ПОРШНЕЙ | 2014 |

|

RU2573163C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ПОЛОСТЯМИ ТИКСОШТАМПОВКОЙ И ЗАКРЫТЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2443496C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2009 |

|

RU2396142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВАЛОМ ТИКСОШТАМПОВКОЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ ЗАГОТОВКИ | 2010 |

|

RU2436650C1 |

| ТИКСОЗАГОТОВКА, СПОСОБ, УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ШТАМПОВКИ | 2010 |

|

RU2434706C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2009 |

|

RU2396141C1 |

| СПОСОБ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ИХ ПОДГОТОВКИ К ТИКСОШТАМПОВКЕ | 2009 |

|

RU2393044C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий из цилиндрических заготовок, преимущественно из алюминиевых сплавов, методом тиксотропного формообразования. Предварительно нагретую цилиндрическую заготовку деформируют на прессе в предварительно нагретом закрытом штампе. Штамп содержит пуансон, нижнюю полуматрицу и верхнюю полуматрицу со сквозной цилиндрической полостью. Верхняя матрица закрывает штамп по внутреннему диаметру нижней полуматрицы и имеет возможность поступательного перемещения. Цилиндрическую заготовку устанавливают по оси нижней полуматрицы в сквозной полости верхней полуматрицы. Осаживают заготовку пуансоном с обеспечением подъема верхней полуматрицы под действием поступающего в полость штампа материала заготовки. Затем деформируют осаженную заготовку с получением готового изделия совместным опусканием верхней полуматрицы и пуансона. В результате обеспечивается повышение производительности и качества готовых изделий, расширение сортамента. 2 н.п. ф-лы, 5 ил.

1. Способ тиксоштамповки цилиндрических заготовок, включающий деформирование предварительно нагретой цилиндрической заготовки в предварительно нагретом штампе, отличающийся тем, что деформирование осуществляют на прессе в закрытом штампе, содержащем пуансон, нижнюю полуматрицу и выполненную со сквозной цилиндрической полостью верхнюю полуматрицу, которая закрывает штамп по внутреннему диаметру нижней полуматрицы и имеет возможность поступательного перемещения, причем производят осадку пуансоном цилиндрической заготовки, установленной по оси нижней полуматрицы и размещенной в сквозной цилиндрической полости верхней полуматрицы, в полость штампа с обеспечением подъема верхней полуматрицы под действием поступающего в упомянутую полость штампа материала цилиндрической заготовки, а затем осуществляют деформирование осаженной заготовки с получением готового изделия совместным опусканием верхней полуматрицы и пуансона.

2. Устройство для тиксоштамповки цилиндрических заготовок, отличающееся тем, что содержит контейнер с нижней полуматрицей, кинематически связанную с ползуном пресса плиту, на которой закреплена верхняя полуматрица со сквозным осевым цилиндрическим отверстием, расположенная над нижней полуматрицей соосно ей с возможностью поступательного перемещения по внутреннему диаметру нижней полуматрицы, пуансон, смонтированный на ползуне пресса концентрично упомянутому отверстию верхней полуматрицы, и толкатель, причем пуансон и верхняя полуматрица смонтированы с возможностью встречного перемещения при осадке цилиндрической заготовки и совместного опускания при деформировании осаженной заготовки, а кинематическая связь между ползуном пресса и плитой выполнена в виде гидравлических цилиндров и сменного упора.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ТИПА ЧАСТИ КОЛЕСА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ДВИЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА, И КОЛЕСО | 2000 |

|

RU2248857C2 |

| АЛЮМИНИЕВО-БЕРИЛЛИЕВЫЕ СПЛАВЫ, ОБРАБОТАННЫЕ В ПОЛУТВЕРДОМ СОСТОЯНИИ | 1995 |

|

RU2119543C1 |

| Штамп для закрытой штамповки | 1978 |

|

SU727306A1 |

| Способ получения -замещенных амидов карбоновых кислот | 1975 |

|

SU710515A3 |

| Способ получения производных 8-азапуринона-6 | 1971 |

|

SU439981A1 |

Авторы

Даты

2009-05-27—Публикация

2007-05-28—Подача