1 ел

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковывания изделий в термоусадочную пленку | 1987 |

|

SU1601030A1 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ГАБАРИТНЫХ ИЗДЕЛИЙ В ПЛЕНКУ | 2020 |

|

RU2752990C1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 2001 |

|

RU2203841C1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОЙ ОБОЛОЧКИ ДЛЯ ШТАБЕЛЯ ПРЕДМЕТОВ | 2007 |

|

RU2355611C2 |

| Способ упаковки бесподдонного штабеля штучных предметов и установка для его осуществления | 1982 |

|

SU1068340A1 |

| УСТАНОВКА ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОЙ ОБОЛОЧКИ ДЛЯ ШТАБЕЛЯ ПРЕДМЕТОВ | 2003 |

|

RU2247065C1 |

| Устройство для упаковывания групп штучных предметов в термоусадочную пленку | 1990 |

|

SU1703558A1 |

| Устройство для групповой упаковки штучных предметов в пленочную оболочку | 1982 |

|

SU1039816A1 |

| Установка для упаковки в пленку бесподдонного штабеля мешков | 1981 |

|

SU1279524A3 |

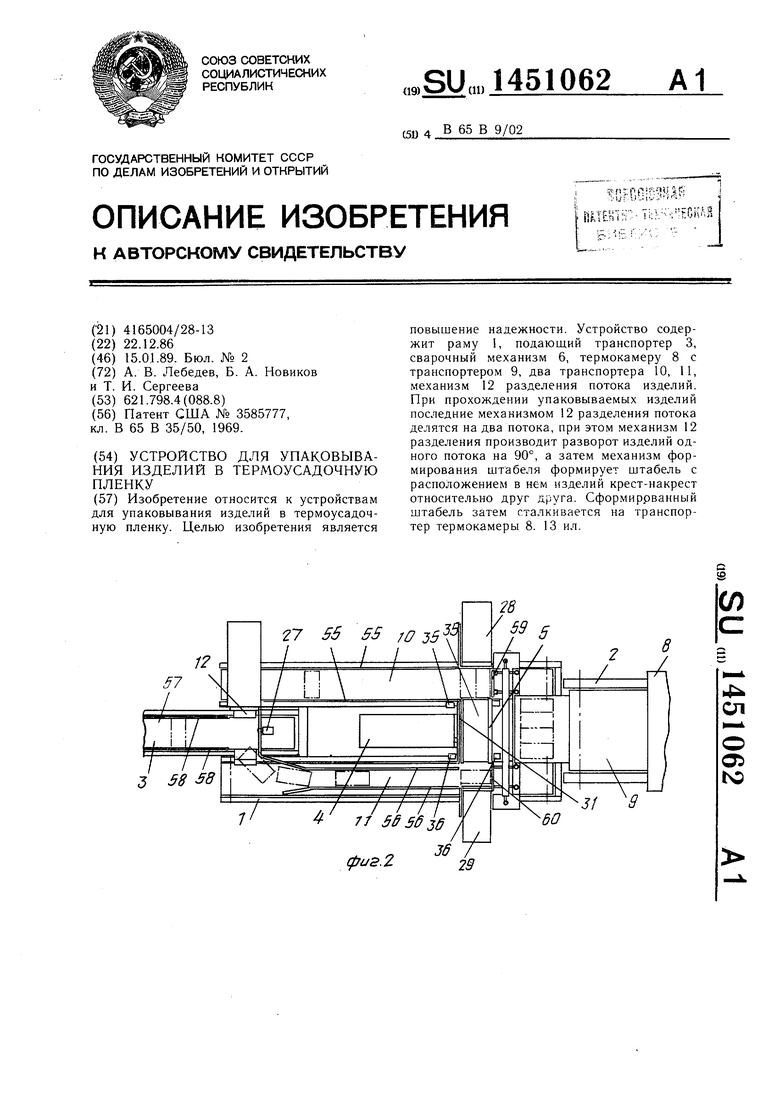

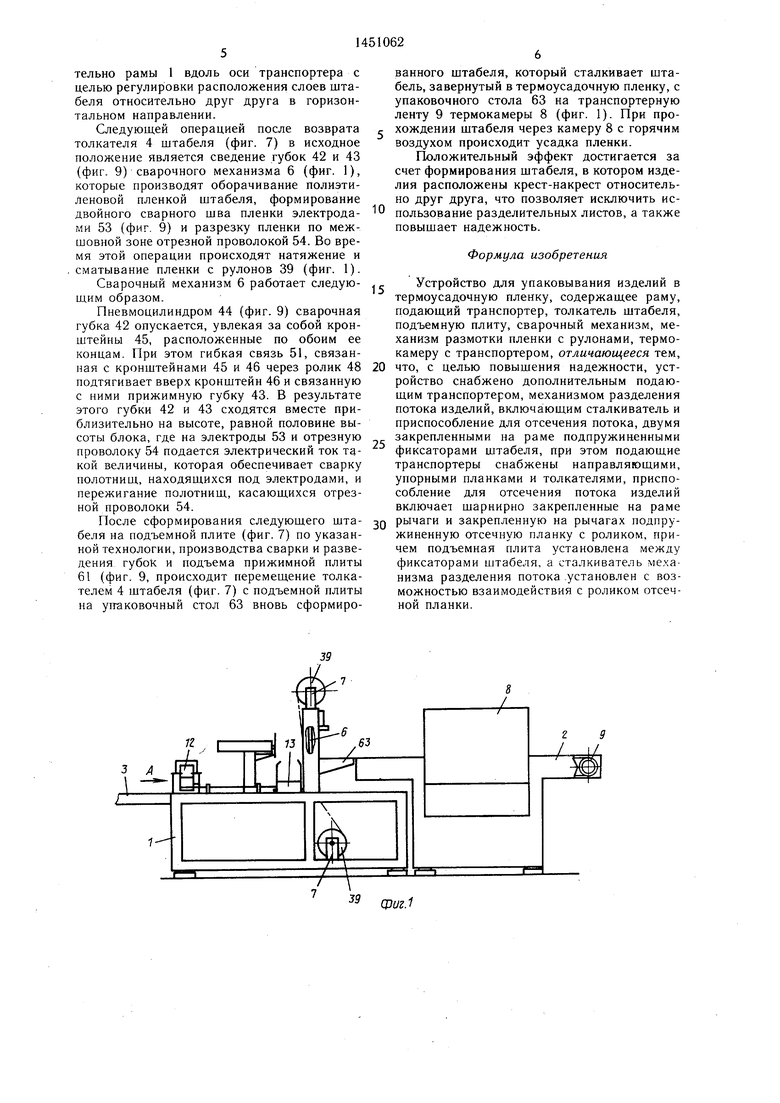

Изобретение относится к устройствам для упаковывания изделий в термоусадочную пленку. Целью изобретения является повышение надежности. Устройство содержит раму 1, подающий транспортер 3, сварочный механизм 6, термокамеру 8 с транспортером 9, два транспортера 10, 11, механизм 12 разделения потока изделий. При прохождении упаковываемых изделий последние механизмом 12 разделения потока делятся на два потока, при этом механизм 12 разделения производит разворот изделий одного потока на 90°, а затем механизм формирования штабеля формирует штабель с расположением в нем изделий крест-накрест относительно друг друга. Сформиррванный штабель затем сталкивается на транспортер термокамеры 8. 13 ил.

О5 ГчЭ

Изобретение относится к устройствам для упаковывания изделий в термоусадочную пле«ку и может быть использовано в химической промышленности и других отраслях народного хозяйства.

Цель изобретения - повышение надежности.

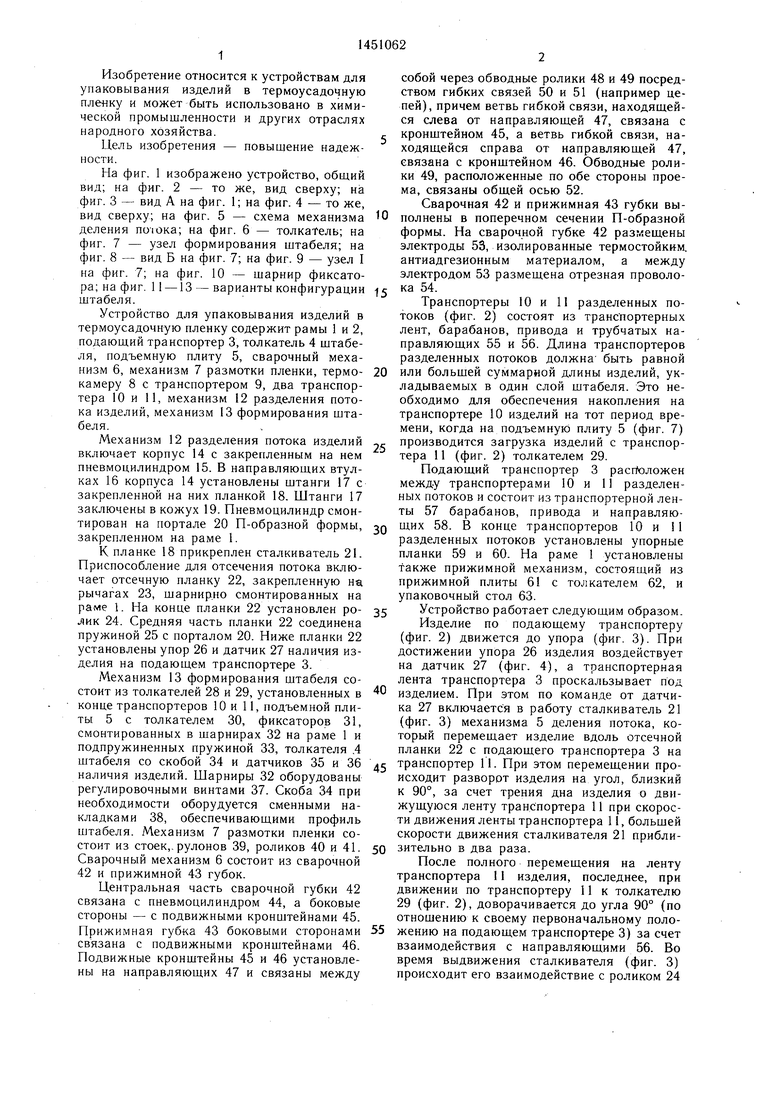

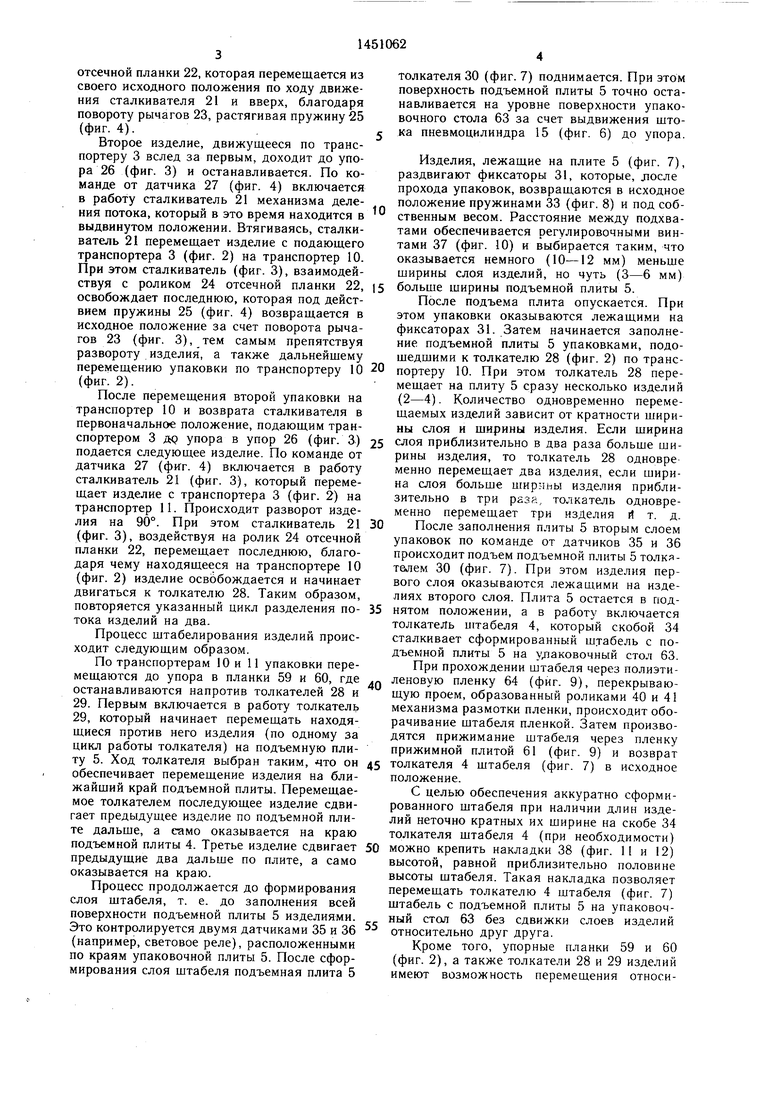

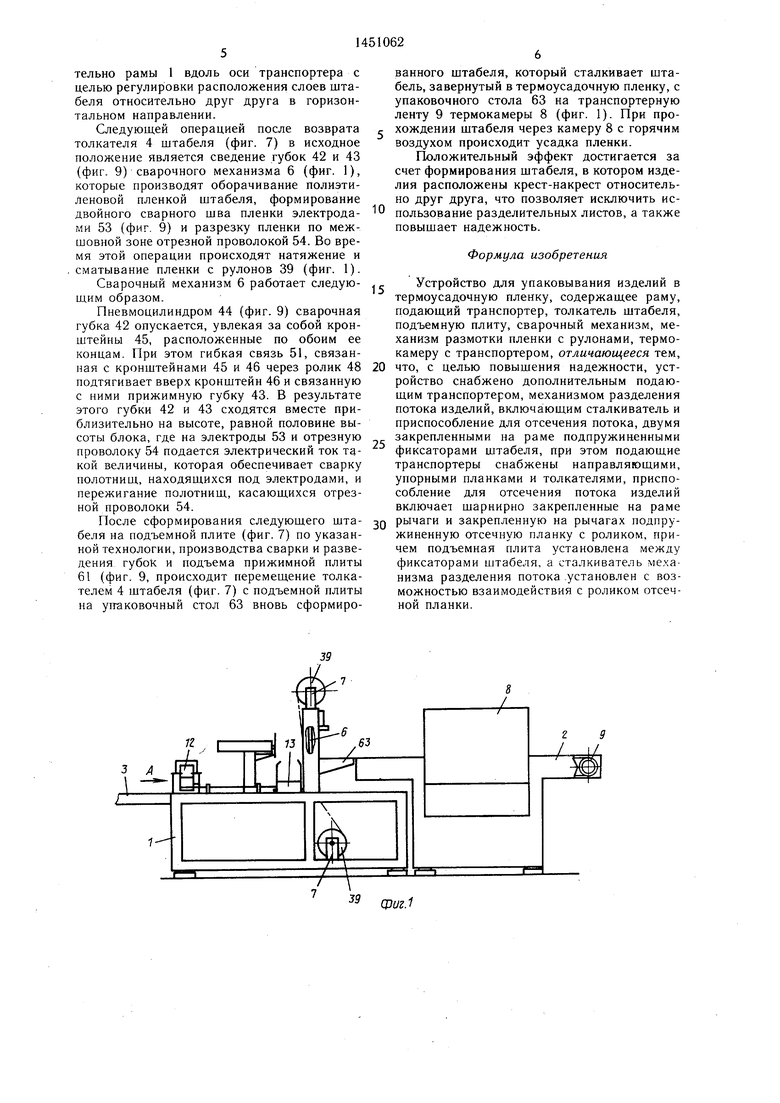

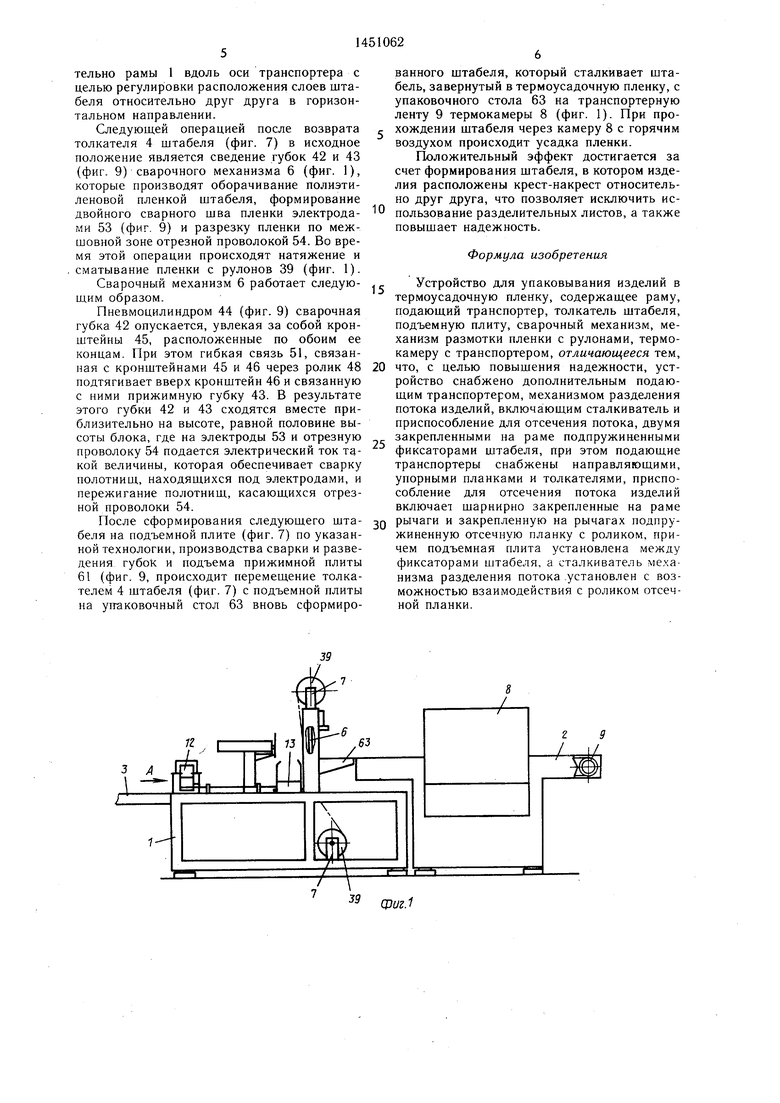

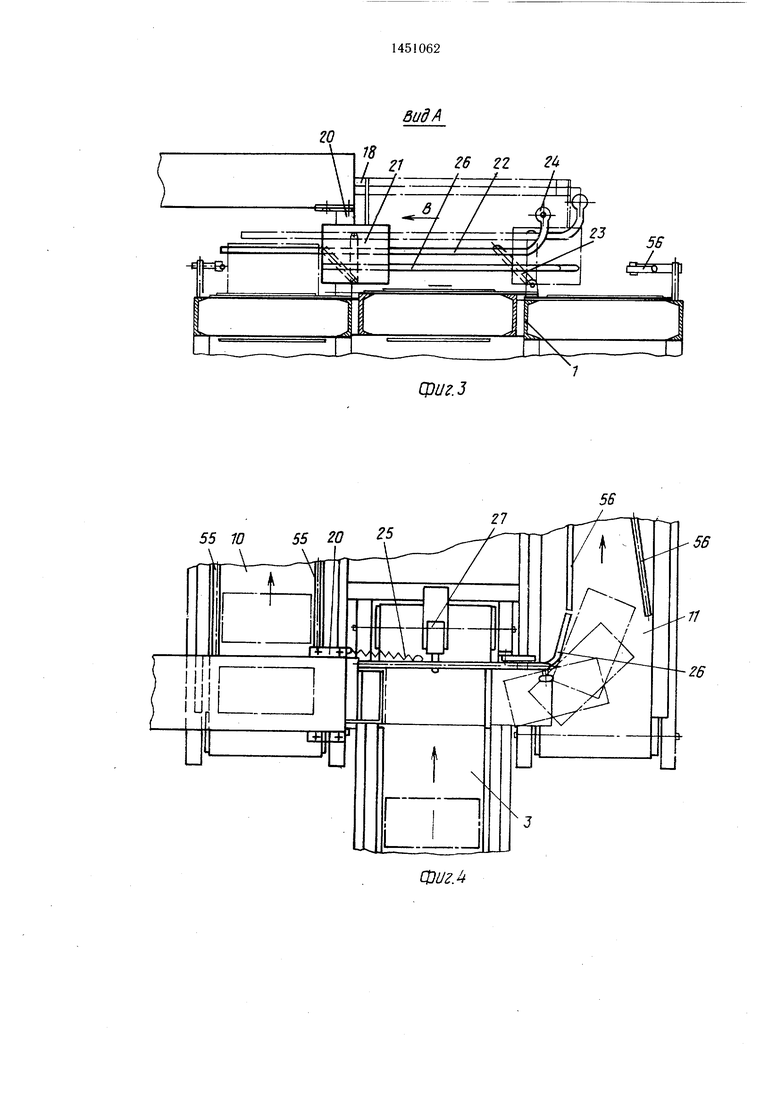

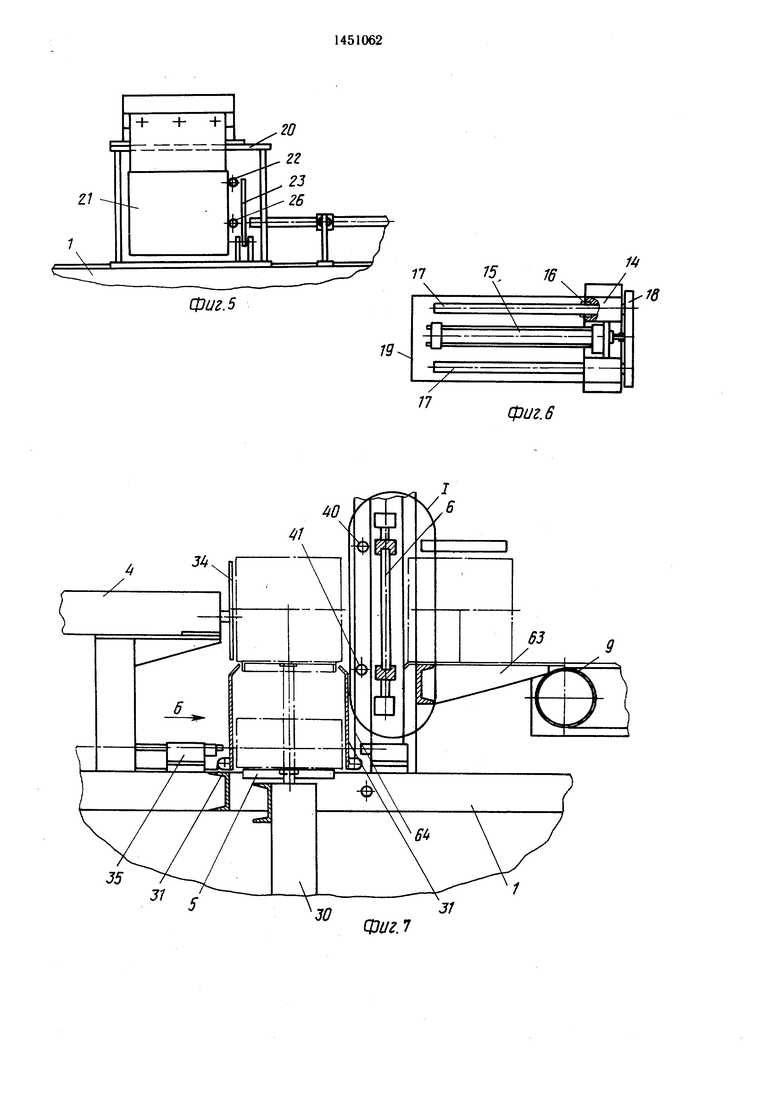

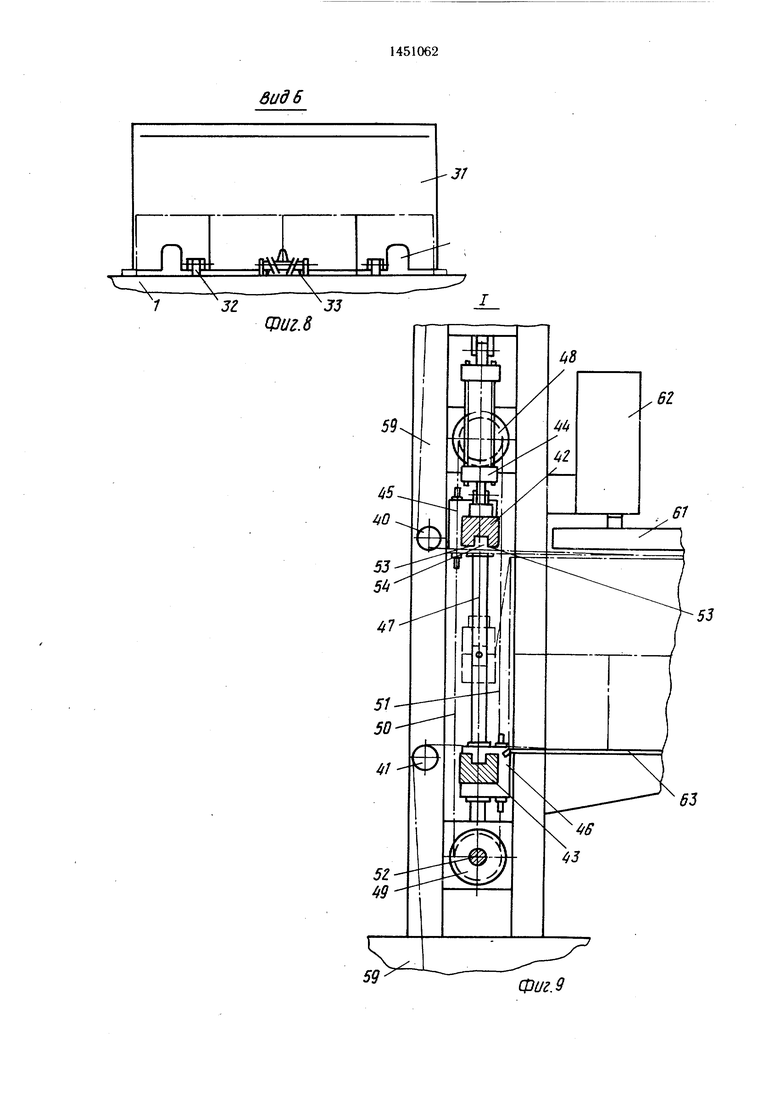

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - то же, вид сверху; на фиг. 5 - схема механизма деления поюка; на фиг. 6 - толкатель; на фиг. 7 - узел формирования штабеля; на фиг. 8 - вид Б на фиг. 7; на фиг. 9 - узел I на фиг. 7; на фиг. 10 - шарнир фиксатора; на фиг. 11 - 13 - варианты конфигурации штабеля.

Устройство для упаковывания изделий в термоусадочную пленку содержит рамы 1 и 2, подающий транспортер 3, толкатель 4 штабеля, подъемную плиту 5, сварочный механизм 6, механизм 7 размотки пленки, термокамеру 8 с транспортером 9, два транспортера 10 и 11, механизм 12 разделения потока изделий, механизм 13 формирования штабеля.

Механизм 12 разделения потока изделий включает корпус 14 с закрепленным на нем пневмоцилиндром 15. В направляющих втулках 16 корпуса 14 установлены штанги 17 с закрепленной на них планкой 18. Штанги 17 заключены в кожух 19. Пневмоцилиндр смонтирован на портале 20 П-образной формы, закрепленном на раме 1.

К планке 18 прикреплен сталкиватель 21. Приспособление для отсечения потока включает отсечную планку 22, закрепленную на рычагах 23, шарнирно смонтированных на раме 1. На конце планки 22 установлен ролик 24. Средняя часть планки 22 соединена пружиной 25 с порталом 20. Ниже планки 22 установлены упор 26 и датчик 27 наличия изделия на подающем транспортере 3.

Механизм 13 формирования штабеля состоит из толкателей 28 и 29, установленных в конце транспортеров 10 и 11, подъемной плиты 5 с толкателем 30, фиксаторов 31, смонтированных в шарнирах 32 на раме 1 и подпружиненных пружиной 33, толкателя ,4 штабеля со скобой 34 и датчиков 35 и 36 наличия изделий. Шарниры 32 оборудованы регулировочными винтами 37. Скоба 34 при необходимости оборудуется сменными накладками 38, обеспечивающими профиль штабеля. Механизм 7 размотки пленки состоит из стоек,, рулонов 39, роликов 40 и 41. Сварочный механизм 6 состоит из сварочной 42 и прижимной 43 губок.

Центральная часть сварочной губки 42 связана с пневмоцилиндром 44, а боковые стороны - с подвижными кронштейнами 45. Прижимная губка 43 боковыми сторонами связана с подвижными кронштейнами 46. Подвижные кронштейны 45 и 46 установлены на направляющих 47 и связаны между

0

0

c

собой через обводные ролики 48 и 49 посредством гибких связей 50 и 51 (например цепей), причем ветвь гибкой связи, находящейся слева от направляющей 47, связана с кронштейном 45, а ветвь гибкой связи, находящейся справа от направляющей 47, связана с кронштейном 46. Обводные ролики 49, расположенные по обе стороны проема, связаны общей осью 52.

Сварочная 42 и прижимная 43 губки выполнены в поперечном сечении П-образной формы. На сварочной губке 42 размещены электроды 53, изолированные термостойким, антиадгезионным материалом, а между электродом 53 размещена отрезная проволока 54.

Транспортеры 10 и 11 разделенных потоков (фиг. 2) состоят из транс портерных лент, барабанов, привода и трубчатых направляющих 55 и 56. Длина транспортеров разделенных потоков должна быть равной или большей суммарной длины изделий, укладываемых в один слой штабеля. Это необходимо для обеспечения накопления на транспортере 10 изделий на тот период времени, когда на подъемную плиту 5 (фиг. 7) производится загрузка изделий с транспортера 11 (фиг. 2) толкателем 29.

Подающий транспортер 3 расг(оложен между транспортерами 10 и 11 разделенных потоков и состоит из транспортерной ленты 57 барабанов, привода и направляющих 58. В конце транспортеров 10 и 1 разделенных потоков установлены упорные планки 59 и 60. На раме 1 установлены также прижимной механизм, состоящий из прижимной плиты 61 с толкателем 62, и упаковочный стол 63.

Устройство работает следующим образом.

Изделие по подающему транспортеру (фиг. 2) движется до упора (фиг. 3). При достижении упора 26 изделия воздействует на датчик 27 (фиг. 4), а транспортерная лента транспортера 3 проскальзывает под изделием. При этом по команде от датчика 27 включается в работу сталкиватель 21 (фиг. 3) механизма 5 деления потока, который перемещает изделие вдоль отсечной планки 22 с подающего транспортера 3 на 5 транспортер 11. При этом перемещении происходит разворот изделия на угол, близкий к 90°, за счет трения дна изделия о движущуюся ленту транспортера 11 при скорости движения ленты транспортера 11, больщей скорости движения сталкивателя 21 приблизительно в два раза.

После полного перемещения на ленту транспортера 11 изделия, последнее, при движении по транспортеру 11 к толкателю 29 (фиг. 2), доворачивается до угла 90° (по отношению к своему первоначальному положению на подающем транспортере 3) за счет взаимодействия с направляющими 56. Во время выдвижения сталкивателя (фиг. 3) происходит его взаимодействие с роликом 24

0

5

0

0

5

отсечной планки 22, которая перемещается из своего исходного положения по ходу движения сталкивателя 21 и вверх, благодаря повороту рычагов 23, растягивая пружину 25 (фиг. 4).

Второе изделие, движущееся по транспортеру 3 вслед за первым, доходит до упора 26 (фиг. 3) и останавливается. По команде от датчика 27 (фиг. 4) включается в работу сталкиватель 21 механизма деления потока, который в это время находится в выдвинутом положении. Втягиваясь, сталкиватель 21 перемещает изделие с подающего транспортера 3 (фиг. 2) на транспортер 10. При этом сталкиватель (фиг. 3), взаимодейтолкателя 30 (фиг. 7) поднимается. При этом поверхность подъемной плиты 5 точно останавливается на уровне поверхности упаковочного стола 63 за счет выдвижения штока пневмоцилиндра 15 (фиг. 6) до упора.

Изделия, лежащие на плите 5 (фиг. 7), раздвигают фиксаторы 31, которые, лосле прохода упаковок, возвращаются в исходное положение пружинами 33 (фиг. 8) и под собственным весом. Расстояние между подхватами обеспечивается регулировочными винтами 37 (фиг. 10) и выбирается таким, что оказывается немного (10-12 мм) меньше

ширины слоя изделий, но чуть (3-6 мм)

ствуя с роликом 24 отсечной планки 22, |5 больше ширины подъемной плиты 5 освобождает последнюю, которая под деист-После подъема плита опускается. При

вием пружины 25 (фиг. 4) возвращается в этом упаковки оказываются лежащими на исходное положение за счет поворота рыча- фиксаторах 31. Затем начинается заполне- гов 23 (фиг. 3), тем самым препятствуя ние подъемной плиты 5 упаковками подо- развороту изделия, а также дальнейщему шедшими к толкателю 28 (фиг 2) по трансперемещению упаковки по транспортеру 10 20 портеру 10. При этом толкатель 28 пере- (фиг. 2).

После перемещения второй упаковки на транспортер 10 и возврата сталкивателя в

первоначальное положение, подающим транмещает на плиту 5 сразу несколько изделий (2-4). Количество одновременно перемещаемых изделий зависит от кратности шири„- -Г--ны слоя и щирины изделия. Если ширина

спортером 3 др упора в упор 26 (фиг. 3.) 25 слоя приблизительно в два раза больше ши- подается следующее изделие. По команде от рины изделия, то толкатель 28 одновре датчика 27 (фиг. 4) включается в работу сталкиватель 21 (фиг. 3), который перемещает изделие с транспортера 3 (фиг. 2) на транспортер 11. Происходит разворот изделия на 90°. При этом сталкиватель 21 30 (фиг. 3), воздействуя на ролик 24 отсечной планки 22, перемещает последнюю, благодаря чему находящееся на транспортере 10 (фиг. 2) изделие освобождается и начинает двигаться к толкателю 28. Таким образом

гJ - , -, - J л. f. л.ч ЧI t t VyV,lCiVlV-/l D llkJii

повторяется указанный цикл разделения по- 35 нятом положении, а в работу включается тока изделий на два.толкатель пгтабеля 4, которь й скобой 34

Процесс штабелирования изделий происходит следующим образом.

По транспортерам 10 и 11 упаковки пере40

менно перемещает два изделия, если ширина слоя больше ширины изделия приблизительно в три раза, толкатель одновременно перемещает три изделия и т. д. После заполнения плиты 5 вторым слоем упаковок по команде от датчиков 35 и 36 происходит подъем подъемной плиты 5 толкя- т&лем 30 (фиг. 7). При этом изделия первого слоя оказываются лежащими на изделиях второго слоя. Плита 5 остается в подсталкивает сформированный штабель с подъемной плиты 5 на упаковочный стол 63. При прохождении штабеля через полиэтиленовую пленку 64 (фиг. 9), перекрывающую проем, образованный роликами 40 и 41 механизма размотки пленки, происходит оборачивание штабеля пленкой. Затем производятся прижимание штабеля через пленку прижимной плитой 61 (фиг. 9) и возврат

мещаются до упора в планки 59 и 60, где останавливаются напротив толкателей 28 и 29. Первым включается в работу толкатель 29, который начинает перемещать находящиеся против него изделия (по одному за

или-..джжч и111х гж ii iriiv./ri j I ipni. - И ьич5йрат

ту Ь. Ход толкателя выбран таким, -что он дз толкателя 4 щтабеля (фиг 7) в исходное

обеспечивает перемещение изделия на бли-положение

жайший край подъемной плиты. Перемещае-С целью обеспечения аккуратно сформимое толкателем последующее изделие сдви-рованного штабеля при наличии дли1Гиздегает предыдущее изделие по подъемной пли-лий неточно кратных их ширине на скобе 34

те дальше, а само оказывается на краютолкателя штабеля 4 (при необходимости) подъемной плиты 4. Третье изделие сдвигает 50 можно крепить накладки 38 (фиг 11 и 12

предыдущие два дальше по плите, а самовысотой, равной приблизительно половине

оказывается на краю.высоты штабеля. Такая накладка позволяет

Процесс продолжается до формированияперемещать толкателю 4 штабеля (фиг 7)

слоя щтабеля, т. е. до заполнения всейщтабель с подъемной плиты 5 на упаковочповерхности подъемной плиты 5 изделиями.ный стол 63 без сдвижки слоев изделий Ото контролируется двумя датчиками 35 и 36 относительно друг друга (например, световое реле), расположеннымиКроме того, упорные планки 59 и 60

по краям упаковочной плиты 5. После сфор-(фиг. 2), а также толкатели 28 и 29 изделий

мирования слоя щтабеля подъемная плита 5имеют возможность перемещения относитолкателя 30 (фиг. 7) поднимается. При этом поверхность подъемной плиты 5 точно останавливается на уровне поверхности упаковочного стола 63 за счет выдвижения штока пневмоцилиндра 15 (фиг. 6) до упора.

слоя приблизительно в два раза больше ши- рины изделия, то толкатель 28 одновре

- , -, - J л. f. л.ч ЧI t t VyV,lCiVlV-/l D llkJii

нятом положении, а в работу включается олкатель пгтабеля 4, которь й скобой 34

менно перемещает два изделия, если ширина слоя больше ширины изделия приблизительно в три раза, толкатель одновременно перемещает три изделия и т. д. После заполнения плиты 5 вторым слоем упаковок по команде от датчиков 35 и 36 происходит подъем подъемной плиты 5 толкя- т&лем 30 (фиг. 7). При этом изделия первого слоя оказываются лежащими на изделиях второго слоя. Плита 5 остается в под нятом положении, а в работу включается толкатель пгтабеля 4, которь й скобой 34

сталкивает сформированный штабель с подъемной плиты 5 на упаковочный стол 63. При прохождении штабеля через полиэтиленовую пленку 64 (фиг. 9), перекрывающую проем, образованный роликами 40 и 41 механизма размотки пленки, происходит оборачивание штабеля пленкой. Затем производятся прижимание штабеля через пленку прижимной плитой 61 (фиг. 9) и возврат

..джжч и111х гж ii iriiv./ri j I ipni. - И ьич5йрат

толкателя 4 щтабеля (фиг 7) в исходное

10

тельно рамы 1 вдоль оси транспортера с целью регулировки расположения слоев штабеля относительно друг друга в горизонтальном направлении.

Следующей операцией после возврата толкателя 4 штабеля (фиг. 7) в исходное положение является сведение губок 42 и 43 (фиг. 9) сварочного механизма 6 (фиг. 1), которые производят оборачивание полиэтиленовой пленкой штабеля, формирование двойного сварного шва пленки электродами 53 (фиг. 9) и разрезку пленки по межшовной зоне отрезной проволокой 54. Во время этой операции происходят натяжение и сматывание пленки с рулонов 39 (фиг. 1).

Сварочный механизм 6 работает следую- , ш,им образом.

Пневмоцилиндром 44 (фиг. 9) сварочная губка 42 опускается, увлекая за собой кронштейны 45, расположенные по обоим ее концам. При этом гибкая связь 51, связанная с кронштейнами 45 и 46 через ролик 48 подтягивает вверх кронштейн 46 и связанную с ними прижимную губку 43. В результате этого губки 42 и 43 сходятся вместе приблизительно на высоте, равной половине высоты блока, где на электроды 53 и отрезную проволоку 54 подается электрический ток такой величины, которая обеспечивает сварку полотниш,, находящихся под электродами, и пережигание полотнищ, касающихся отрезной проволоки 54.

20

25

ванного штабеля, который сталкивает штабель, завернутый в термоусадочную пленку, с упаковочного стола 63 на транспортерную ленту 9 термокамеры 8 (фиг. 1). При прохождении штабеля через камеру 8 с горячим воздухом происходит усадка пленки.

Положительный эффект достигается за счет формирования штабеля, в котором изделия расположены крест-накрест относительно друг друга, что позволяет исключить использование разделительных листов, а также повышает надежность.

Формула изобретения

Устройство для упаковывания изделий в термоусадочную пленку, содержащее раму, подающий транспортер, толкатель штабеля, подъемную плиту, сварочный механизм, механизм размотки пленки с рулонами, термокамеру с транспортером, отличающееся тем, что, с целью повышения надежности, устройство снабжено дополнительным подающим транспортером, механизмом разделения потока изделий, включающим сталкиватель и приспособление для отсечения потока, двумя закрепленными на раме подпружиненными фиксаторами штабеля, при этом подающие транспортеры снабжены направляющими, упорными планками и толкателями, приспособление для отсечения потока изделий включает шарнирно закрепленные на раме

После сформирования следующего шта- о рычаги и закрепленную на рычагах подпрубеля на подъемной плите (фиг. 7) по указанной технологии, производства сварки и разведения губок и подъема прижимной плиты 61 (фиг. 9, происходит перемещение толкателем 4 штабеля (фиг. 7) с подъемной плиты на уггаковочный стол 63 вновь сформирожиненную отсечную планку с роликом, причем подъемная плита установлена между фиксаторами штабеля, а сталкиватель механизма разделения потока установлен с возможностью взаимодействия с роликом отсечной планки.

0

0

5

ванного штабеля, который сталкивает штабель, завернутый в термоусадочную пленку, с упаковочного стола 63 на транспортерную ленту 9 термокамеры 8 (фиг. 1). При прохождении штабеля через камеру 8 с горячим воздухом происходит усадка пленки.

Положительный эффект достигается за счет формирования штабеля, в котором изделия расположены крест-накрест относительно друг друга, что позволяет исключить использование разделительных листов, а также повышает надежность.

Формула изобретения

Устройство для упаковывания изделий в термоусадочную пленку, содержащее раму, подающий транспортер, толкатель штабеля, подъемную плиту, сварочный механизм, механизм размотки пленки с рулонами, термокамеру с транспортером, отличающееся тем, что, с целью повышения надежности, устройство снабжено дополнительным подающим транспортером, механизмом разделения потока изделий, включающим сталкиватель и приспособление для отсечения потока, двумя закрепленными на раме подпружиненными фиксаторами штабеля, при этом подающие транспортеры снабжены направляющими, упорными планками и толкателями, приспособление для отсечения потока изделий включает шарнирно закрепленные на раме

жиненную отсечную планку с роликом, причем подъемная плита установлена между фиксаторами штабеля, а сталкиватель механизма разделения потока установлен с возможностью взаимодействия с роликом отсечной планки.

фиг.1

55 10

55 20 25

сриг.з

27

Фиг. и

фиг. 5

35

31

П75Г6

/4 7

/ 77

фиг. 6

03 и г. 7

вид 6

J2 JJ

Фиг.В

61

Фиг.9

фиг. 10

Фиг.11

ki

фиг. п

| Патент США № 3585777, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-01-15—Публикация

1986-12-22—Подача