вейер 6 подает детали в контрольные автоматы 4, а затем во второй сборочный автомат 5, Загрузочное устройство 8 при подаче устанавливаемой детали на сборочную позицию поворачивает ее

1

Изобретение относится к машиностроению и может быть использовано при сборке механизмов трансмиссии тракторов.

Цель изобретения - повьшение на - дежности линии за счет принудительной ориентации собираемых деталей в процессе их подачи на сборочные позиции.

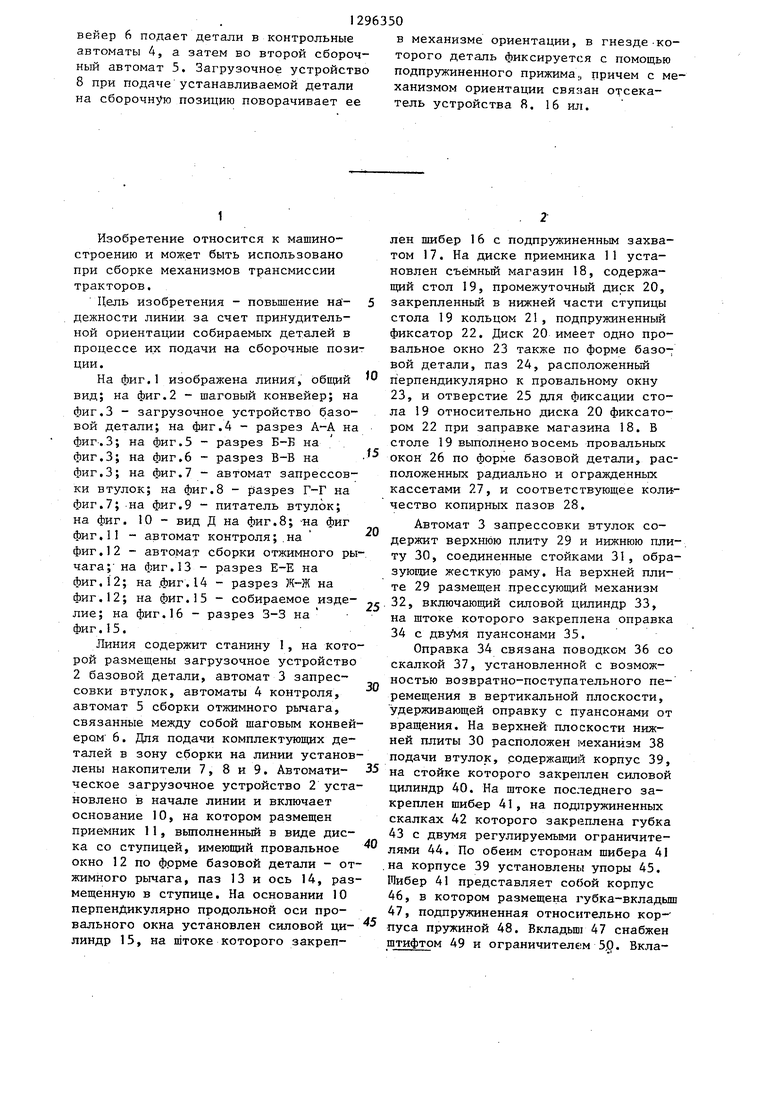

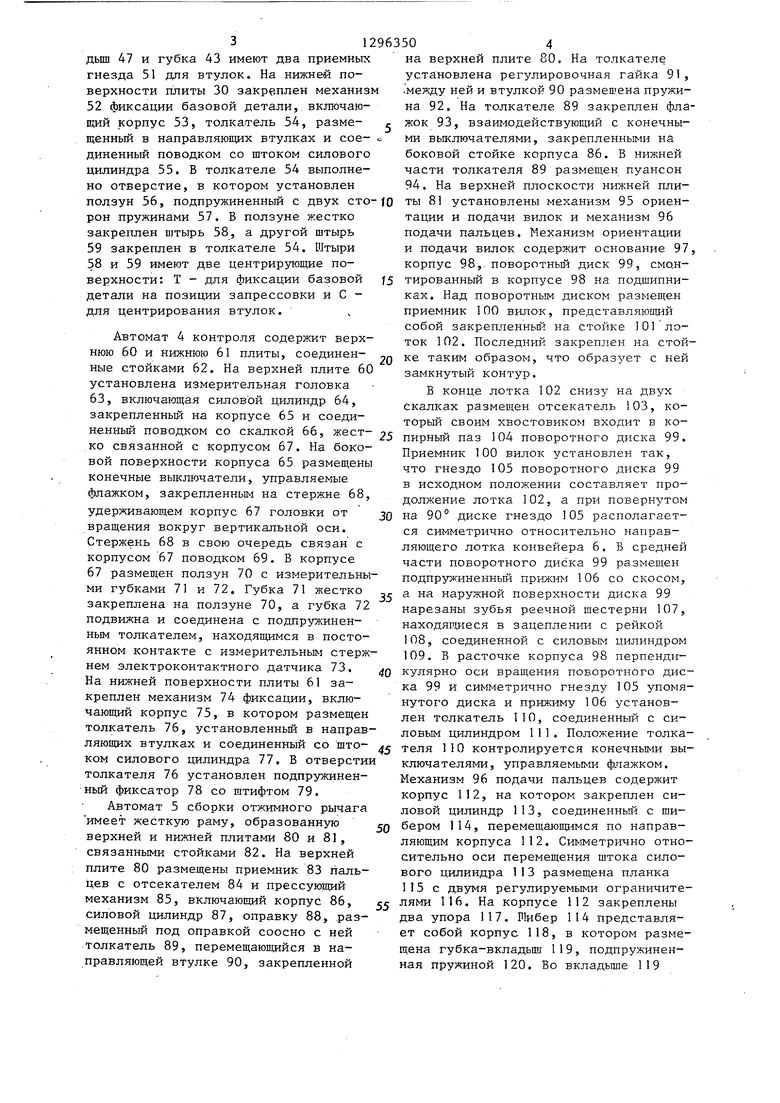

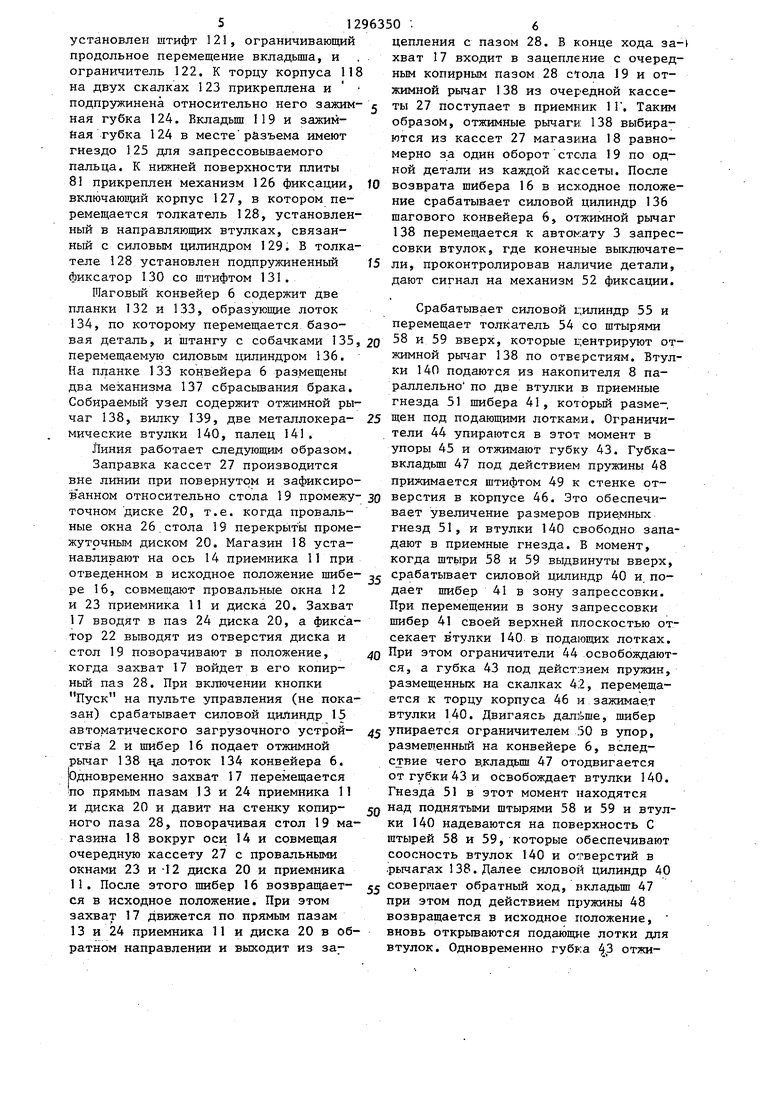

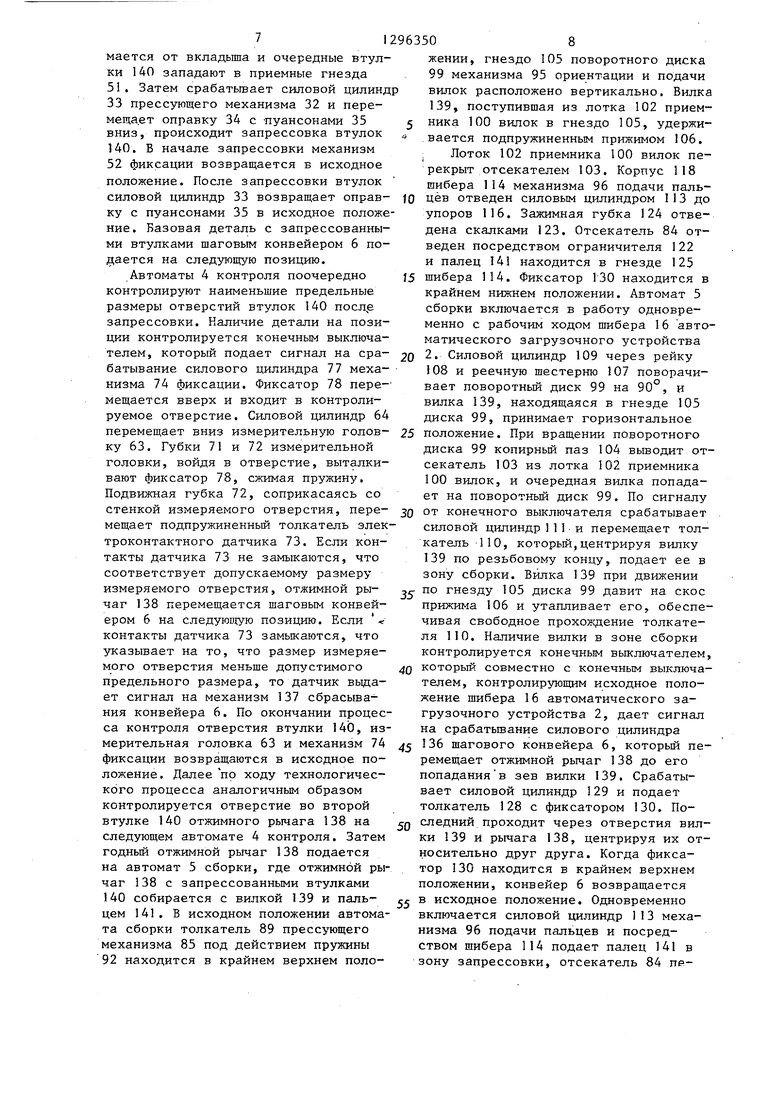

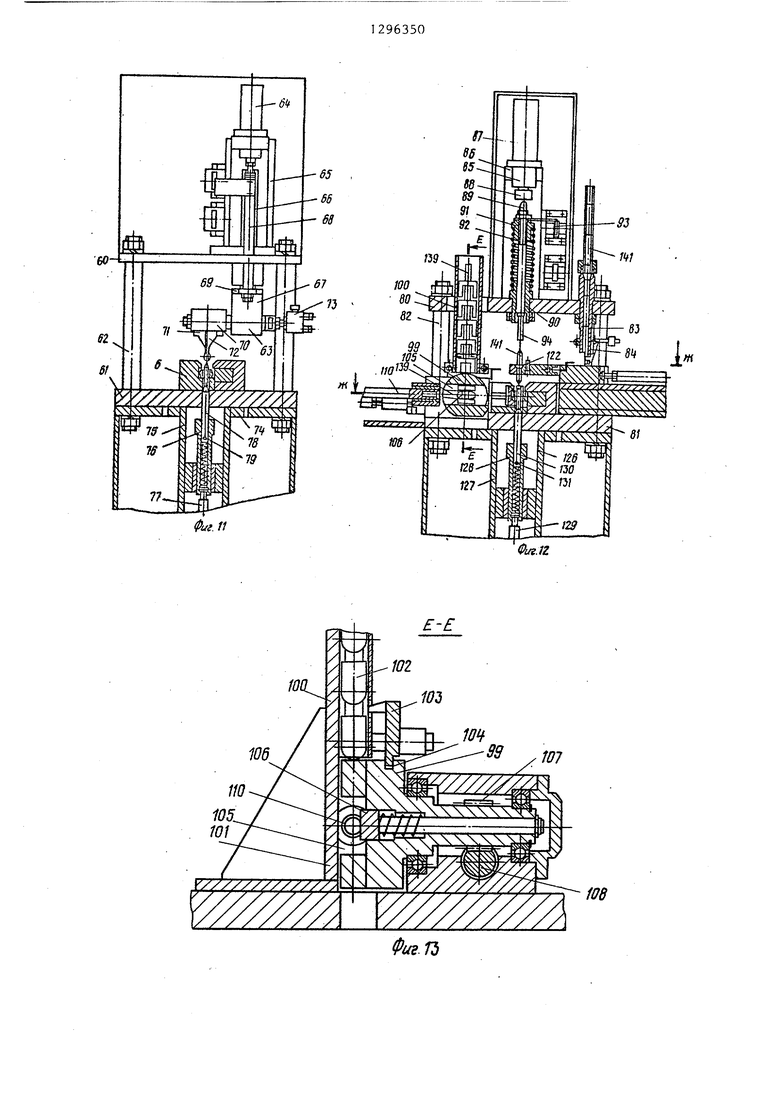

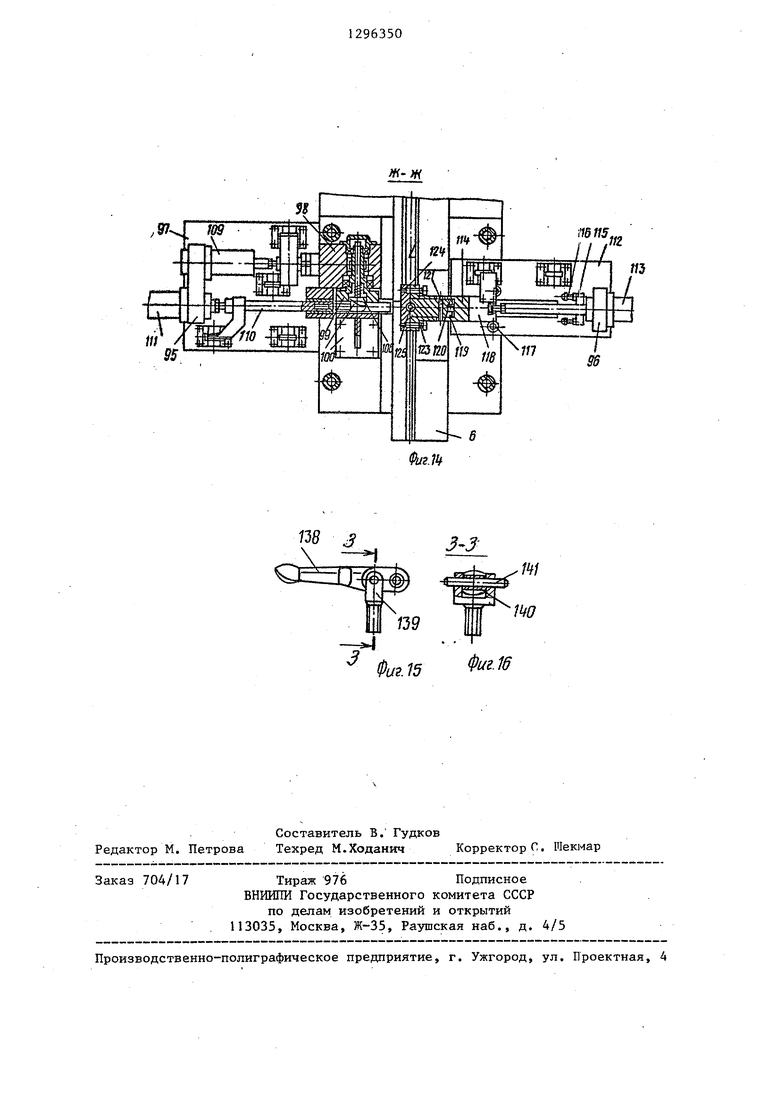

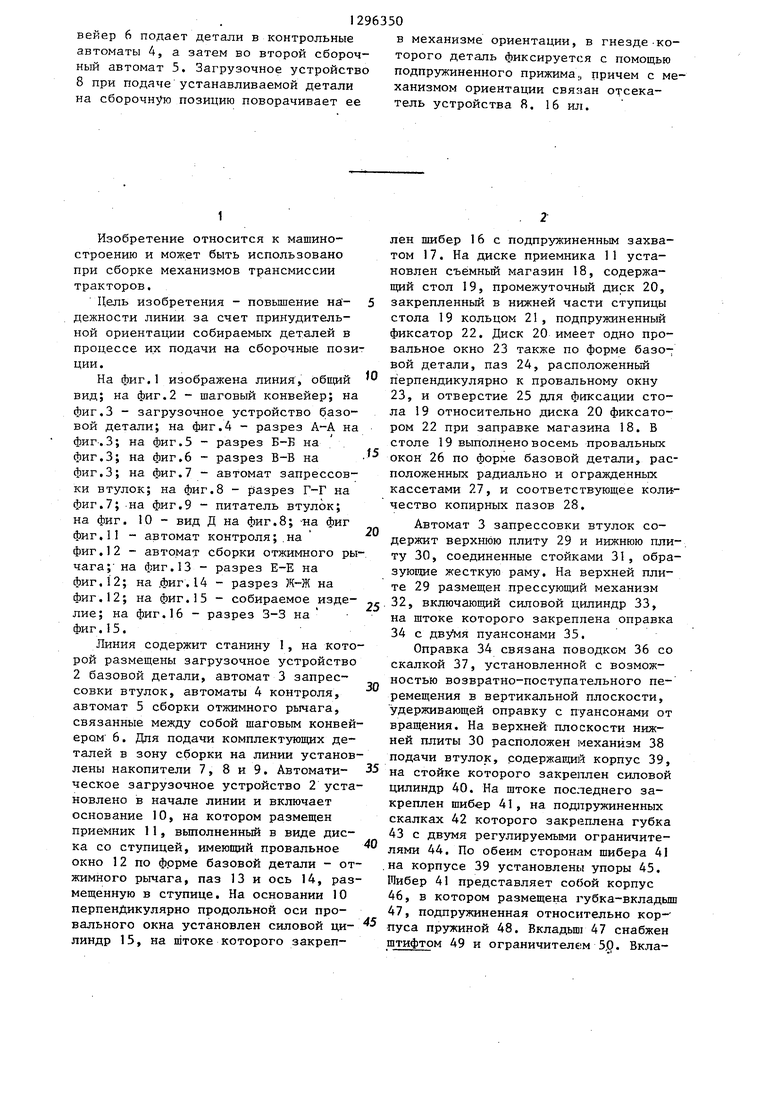

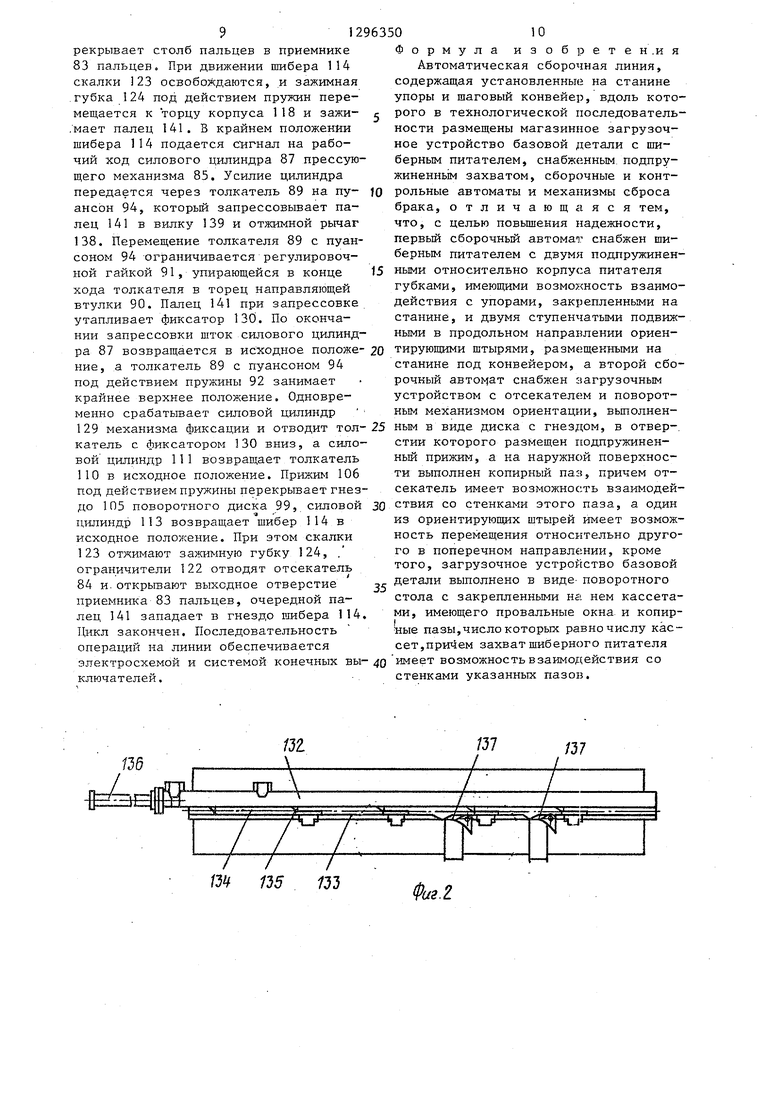

На фиг.1 изображена линия, общий вид; на фиг.2 - шаговый конвейер; на фиг.З - загрузочное устройство базовой детали; на фиг.4 - разрез А-А на фиг-.3; на фиг.З - разрез Б-Б на . , фиг.З; на фиг,6 - разрез В-В на фиг.З; на фиг.7 - автомат запрессовки втулок; на фиг.8 - разрез Г-Г на фиг.7; -на фиг.9 - питатель втулок; на фиг. 10 - вид Д на фиг.8; -на фиг фиг.11 - автомат контроля;.на фиг,12 - автомат сборки отжимного рычага; на фиг,13 - разрез Е-Е на фиг. 12; на фиг. 14 - разрез )К-Ж на фиг.12; на фиг.15 - собираемое изделие; на фиг.16 - разрез 3-3 на фиг.15.

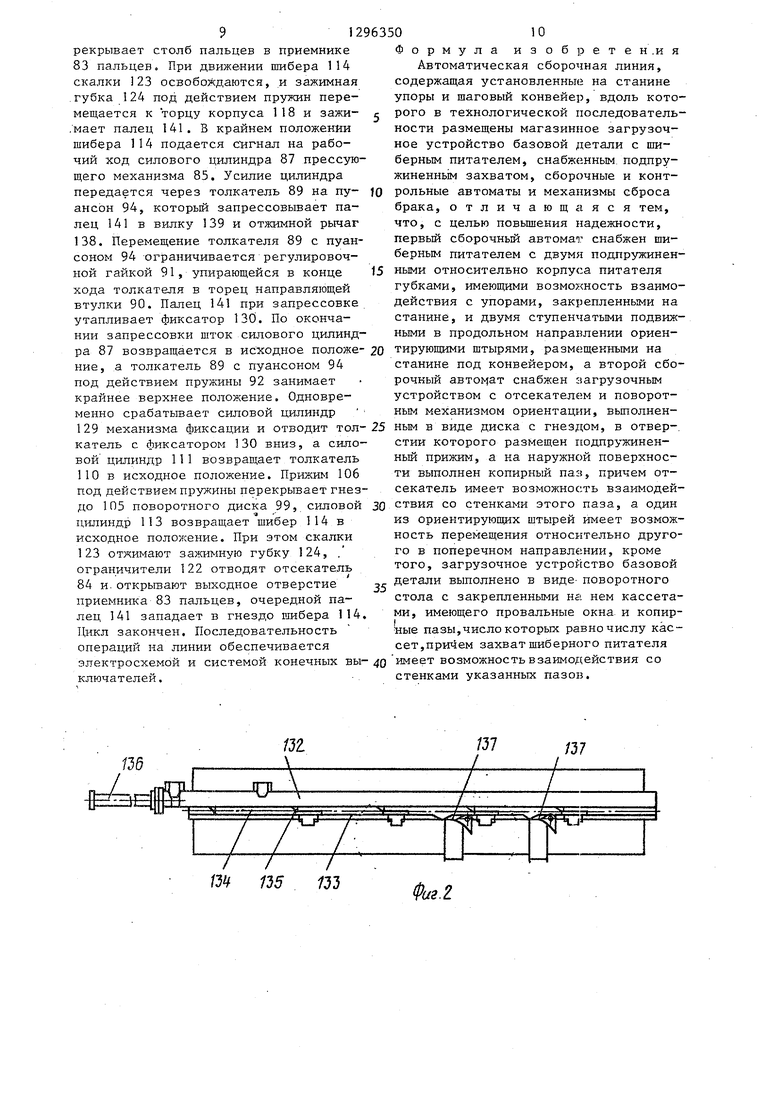

Линия содержит станину I, на которой размещены загрузочное устройство 2 базовой детали, автомат 3 запрессовки втулок, автоматы 4 контроля, автомат 5 сборки отжимного рычага, связанные между собой шаговым конвейером 6. Для подачи комплектующих деталей в зону сборки на линии установлены накопители 7, В и 9, Автоматическое загрузочное устройство 2 установлено в начале линии и включает основание 10, на котором размещен приемник 11, вьтолненный в виде диска со ступицей, имеющий провальное окно 12 по форме базовой детали - отжимного рычага, паз 13 и ось 14, размещенную в ступице, На основании 10 перпендикулярно продольной оси провального окна установлен силовой цилиндр 15, на пзтоке которого закрепв механизме ориентации, в гнезде-которого деталь фиксируется с помощью подпружиненного прижима,, причем с механизмом ориентации связан отсека- тель устройства 8, 16 ил.

5

0

5

0

5

0

5

2

лен шибер 16 с подпр ужиненным захватом 17. На диске приемника 11 установлен съемный магазин 18, содержащий стол 19, промежуточный диск 20, закрепленный в нижней части ступицы стола 19 кольцом 21, подпружиненный фиксатор 22. Диск 20 имеет одно провальное окно 23 также по форме базовой детали, паз 24, расположенный перпендикулярно к провальному окну 23, и отверстие 25 для фиксации стола 19 относительно диска 20 фиксатором 22 при заправке магазина 18. В столе 19 выполнено восемь провальных окон 26 по форме базовой детали, расположенных радиально и огражденных кассетами 27, и соответствующее количество копирных пазов 28.

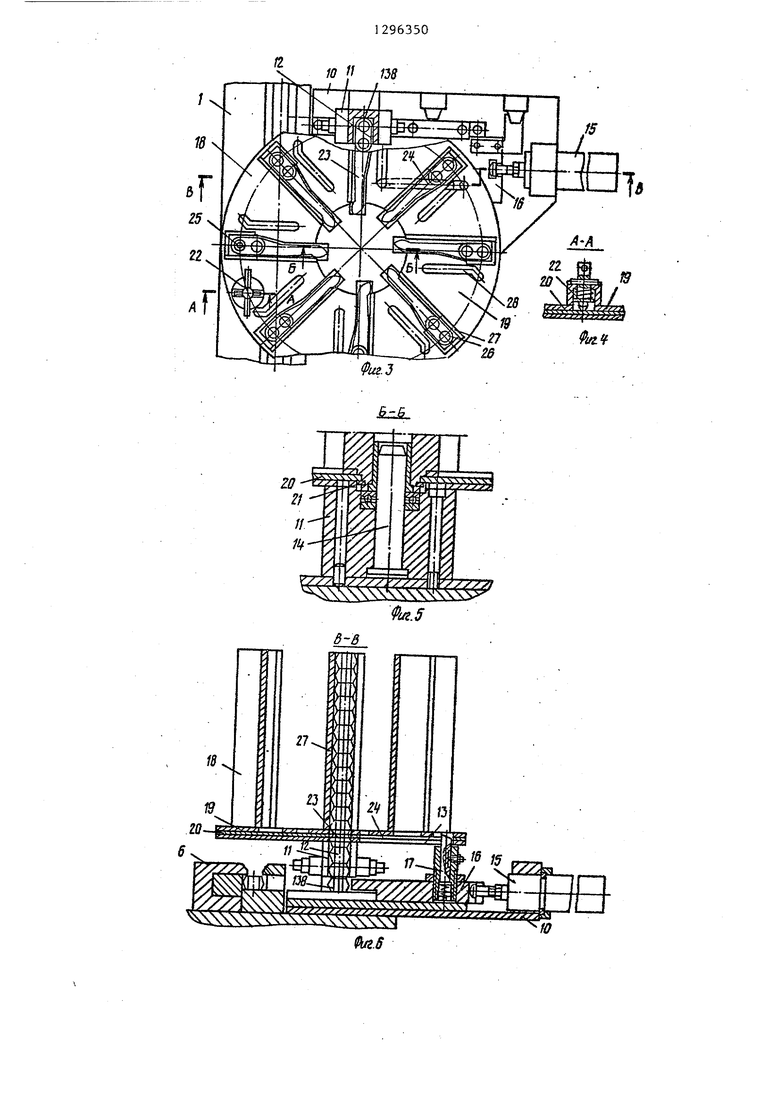

Автомат 3 запрессовки втулок содержит верхнюю плиту 29 и нижнюю пли-. ту 30, соединенные стойками 31, образующие жесткзто раму. На верхней плите 29 размещен прессующий механизм

. 32, включающий силовой цилиндр 33, на щтоке которого закреплена оправка 34 с пуансонами 35,

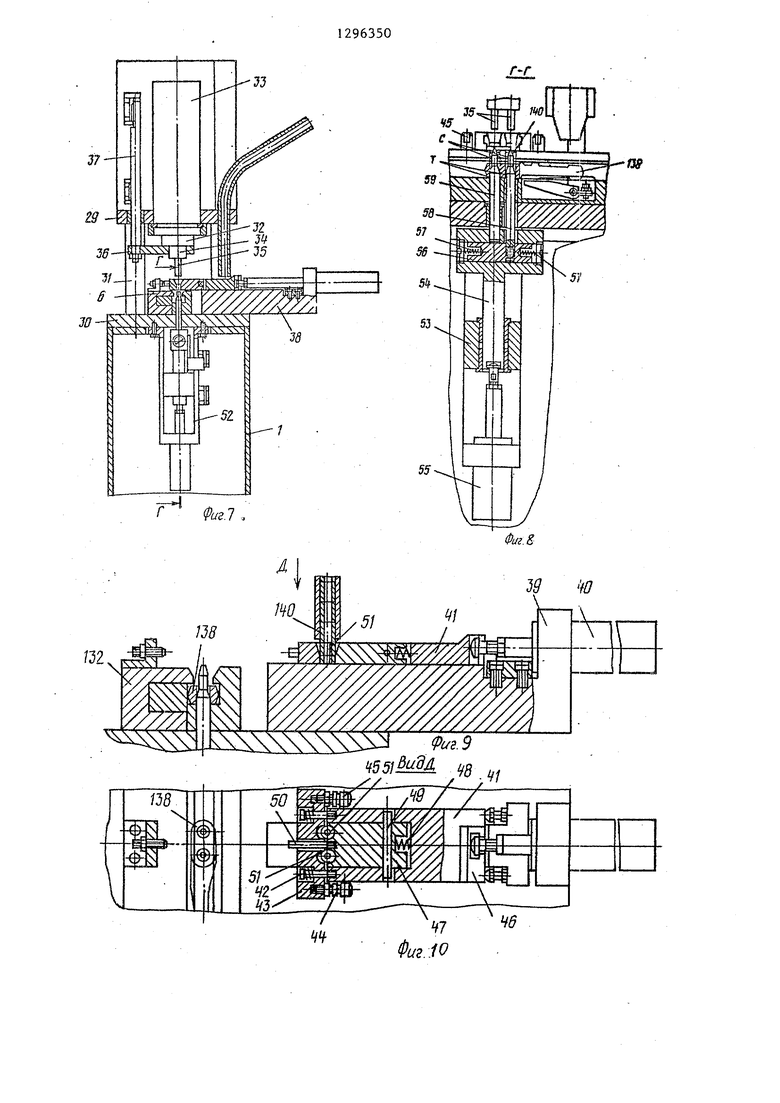

Оправка 34 связана поводком 36 со скалкой 37, установленной с возможностью возвратно-поступательного перемещения в вертикальной плоскости, удерживающей оправку с п уансонами от вращения. На верхней плоскости нижней плиты 30 расположен механизм 38 подачи втулок, содержащий корпус 39, на стойке которого закреплен силовой цилиндр 40. На штоке последнего закреплен щибер 41, на подпружиненных скалках 42 которого закреплена губка 43 с двумя регулируемыми ограничителями 44, По обеим сторонам шибера 41

.на корпусе 39 установлены упоры 45. Шибер 41 представляет собой корпус

46,в котором размещена губка-вкладыш

47,подпрузкиненная относительно кор-- пуса пружиной 48, Вкладьш 47 снабжен штифтом 49 и ограничителем 5,0. Вкладыш 47 и губка 43 имеют два приемных гнезда 51 для втулок. На нижней поверхности плиты 30 закре.плен механизм 52 фиксации базовой детали, включающий корпус 53, толкатель 54, разме- щенный в направляющих втулках и сое- диненный поводком со штоком силового цилиндра 55. В толкателе 54 выполнено отверстие, в котором установлен ползун 56, подпружиненный с двух сторон пружинами 57. В ползуне жестко закреплен штырь 58, а другой штырь 59 закреплен в толкателе 54. Штыри 58 и 59 имеют две центрирующие поверхности: Т - для фиксации базовой детали на позиции запрессовки и С - для центрирования втулок.

Автомат 4 контроля содержит верхнюю 60 и нижнюю 61 плиты, соединен- ные стойками 62. На верхней плите 60 установлена измерительная головка 63, включающая силовой цилиндр 64, закрепленный на корпусе 65 и соединенный поводком со скалкой 66, жест- ко связанной с корпусом 67. На бок о- вой поверхности корпуса 65 размещены конечные выключатели, управляемые флажком, закрепленным на стержне 68, удерживаюБдем корпус 67 головки от вращения вокруг вертикальной оси. Стержень 68 в свою очередь связан с корпусом 67 поводком 69. В корпусе 67 размещен ползун 70 с измерительными губками 71 и 72. Губка 71 жестко закреплена на ползуне 70, а губка 72 подвижна и соединена с подпружиненным толкателем, находящимся в постоянном контакте с измерительным стерж

нем электроконтактного датчика 73. На нижней поверхности плиты 61 закреплен механизм 74 фиксации, включающий корпус 75, в котором размещен толкатель 76, установленный в направляющих втулках и соединенный со што- ком силового цилиндра 77. В отверсти толкателя 76 установлен подпружинен- ньй фиксатор 78 со штифтом 79.

Автомат 5 сборки отжимного рычага имеет жесткую раму, образованную верхней и нижней плитами 80 и 81 , связанными стойками 82. На верхней плите 80 размещены приемник 83 пальцев с отсекателем 84 и прессующий механизм 85, включающий корпус 86, силовой цилиндр 87, оправку 88, размещенный под оправкой соосно с ней толкатель 89, перемещающийся в направляющей втулке 90, закрепленной

o 5

,. 5 о

5

на верхней плите 80. На толкателе установлена регулировочная гайка 91, .между ней и втулкой 90 размешена пружина 92. На толкателе 89 закреплен флажок 93, взаимодействующий с конечными выключателями, закрепленными на боковой стойке корпуса 86. В нижней части толкателя 89 размещен пуансон 94. На верхней плоскости нижней плиты 81 установлены механизм 95 ориентации и подачи вилок и механизм 96 подачи пальцев. Механизм ориентации и подачи вилок содержит основание 97, корпус 98,-поворотньм диск 99, смонтированный в корпусе 98 на подшипниках. Над поворотным диском размещен приемник 100 вилок, представляющий собой закрепленный на стойке 101 лоток 102. Последний закреплен на стойке таким образом, что образует с ней замкнутый контур.

В конце лотка 102 снизу на двух скалках размещен отсекатель 103, который своим хвостовиком входит в ко- пирный паз 104 поворотного диска 99. Приемник 100 вилок установлен так, что гнездо 105 поворотного диска 99 в исходном положении составляет продолжение лотка 102, а при повернутом на 90° диске гнездо 105 располагается симметрично относительно направляющего лотка конвейера 6. В средней части поворотного диска 99 размещен подпружиненный прижнм 106 со скосом, а на наружной поверхности диска 99 нарезаны зубья реечной шестерни 107, находящиеся в зацеплении с рейкой

108,соединенной с силовым цилиндром

109.В расточке корпуса 98 перпендикулярно оси вращения поворотного диска 99 и симметрично гнезду 105 упомянутого диска и прижиму 106 установлен толкатель 110, соединенный с силовым цилиндром 111. Положение толкателя 110 контролируется конечными выключателями, управляемыми флажком. Механизм 96 подачи пальцев содержит корпус 112, на котором закреплен силовой цилиндр 113, соединенный с шибером 114, перемещающемся по направляющим корпуса 112. Симметрично относительно оси перемещения штока силового цилиндра 113 размещена планка 115 с двумя регулируемьЕМи ограничителями 116. На корпусе 112 закреплены два упора 117. Пибер 114 представляет собой корпус 118, в котором размещена губка-вкладьш 119, подпружиненная пружиной 120. Во вкладьш1е 119

51296350 .6

установлен штифт 121, ограничивающий цепления с пазом 28. В конце хода за-t продольное перемещение вкладьша, и . хват 17 входит в зацепление с очеред- ограничитель 122. К торцу корпуса 118 ным копирным пазом 28 стола 19 и от- на двух скалках 123 прикреплена и жимной рычаг 138 из очередной кассе- подпружинена относительно него зажим- ты 27 поступает в приемник 1 1. Таким ная губка 124. Вкладыш 119 и зажим- йая губка 124 в месте разъема имеют гнездо 125 для запрессовываемого пальца. К нижней поверхности плиты

10

81 прикреплен механизм 126 фиксации, включающий корпус 127, в котором перемещается толкатель I28, установленный в направляющих втулках, связанный с силовым цилиндром 129. В толкателе 128 установлен подпружиненный фиксатор 130 со щтифтом 131.

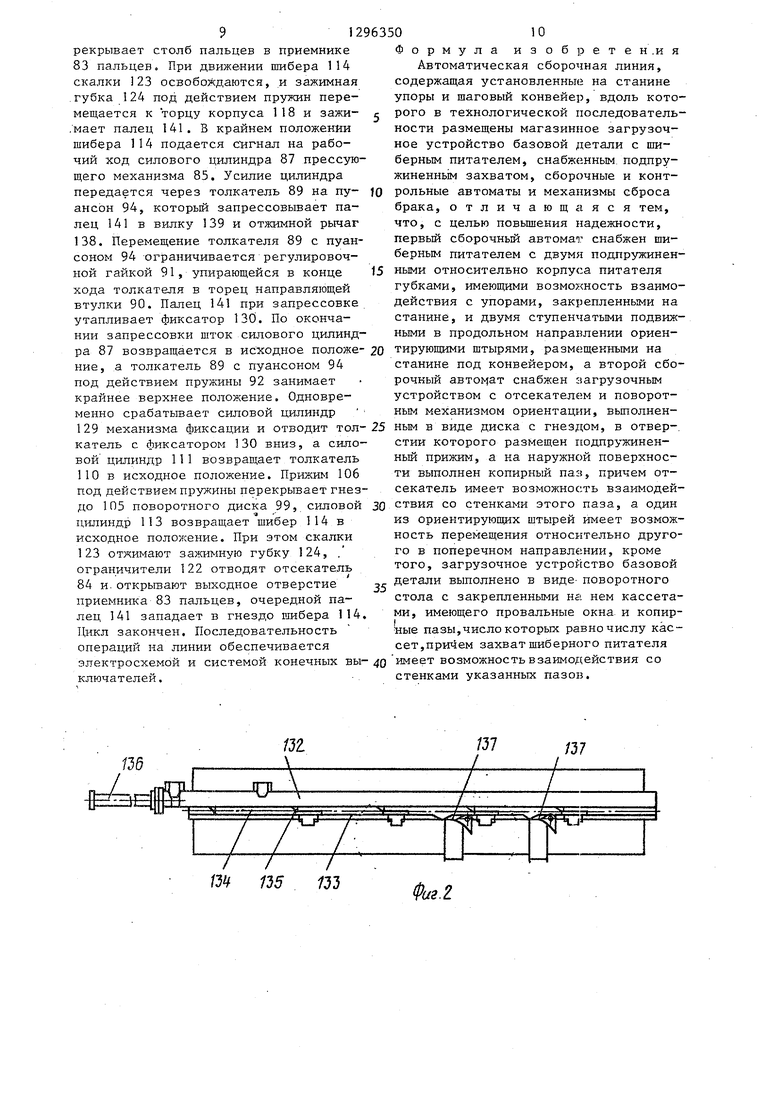

Шаговый конвейер 6 содержит две планки 132 и 133, образующие лоток 134, по которому перемещается базообразом, отжимные рычаги 138 выбираются из кассет 27 магазина 18 равномерно за один оборот стола 19 по одной детали из каждой кассеты. После возврата щибера 16 в исходное положение срабатывает силовой цилиндр 136 щагового конвейера 6, отжимной рычаг 138 перемещается к автокату 3 запрессовки втулок, где конечные выключате- J5 ли, проконтролировав наличие детали, дают сигнал на механизм 52 фиксации.

Срабатывает силовой цилиндр 55 и перемещает толкатель 54 со штырями

вая деталь, и щтангу с собачками 135, 20 и 59 вверх, которые центрируют от- перемещаемую силовым цилиндром 136. жимной рычаг 138 по отверстиям. Втул- На планке 133 конвейера 6 размещены ки 140 подаются из накопителя 8 па- два механизма 137 сбрасывания брака. раллельно по две втулки в приемные Собираемый узел содержит отжимной ры- гнезда 51 шибера 41, который разме-, чаг 138, вилку 139, две металлокера- 25 Щен под подающими лотками. Ограничи- мические втулки 140, палец 141. . тели 44 упираются в этот момент в Линия работает следзаощим образом. упоры 45 и отжимают губку 43. Губка- Заправка кассет 27 производится вкладьш 47 под действием пружины 48 вне линии при повернутом и зафиксиро- прижимается штифтом 49 к стенке от- ванном относительно стола 19 промежу- 30 верстия в корпусе 46. Это обеспечи- точном диске 20, т.е. когда проваль- вает увеличение размеров приемных ные окна 26 . стола 19 перекрыт ы проме- гнезд 51, и втулки 140 свободно запа- жутрчным диском 20. Магазин 18 уста- дают в приемные гнезда. В момент, навливают на ось 14 приемника 11 при когда штьгри 58 и 59 вьщвинуты вверх, отведенном в исходное положение шибе- г срабатывает силовой цилиндр 40 и поре 16, совмещают провальные окна 12 дает щибер 41 в зону запрессовки, и 23 приемника 11 и диска 20, Захват При перемещении в зону запрессовки 17 вводят в паз 24 диска 20, а фикс а- шибер 41 своей верхней плоскостью от- тор 22 выводят из отверстия диска и секает втулки 140 в подающих лотках, стол 19 поворачивают в положение, 0 Р этом ограничители 44 освобождают- когда захват 17 войдет в его копир- ся, а губка 43 под действием пружин, ньй паз 28. При включении кнопки размещенных на скалках 42, перемеща- Пуск на пульте управления (не пока- ется к торцу корпуса 46 и зажимае.т зан) срабатывает силовой циЛиндр 15 втулки 140. Двигаясь .ше, шибер автоматического загрузочного устрой- 45 Упирается ограничителем 50 в упор,

размещенный на конвейере 6, вследствие чего в.кладьш1 47 отодвигается от губки 43 и освобождает втулки 140. Гнезда 51 в этот момент находятся и диска 20 и давит на стенку копир- 50 поднятыми штырями 58 и 59 и втул- ного паза 28, поворачивая стол 19 ма- ки 140 надеваются на поверхность С газина 18 вокруг оси 14 и совмещая штырей 58 и 59, которые обеспечивают очередную кассету 27 с провальными соосность втулок 140 и отверстий в окнами 23 и -12 диска 20 и приемника .рычагах 138. Далее силовой цилиндр 40 11. После этого шнбер 16 возвращает- 55 совершает обратный ход, нкладьш 47 ся в исходное положение. При этом при этом под действием пружины 48 захват 17 движется по прямым пазам возвращается в исходное положение, 13 и 24 приемника И и диска 20 в об- вновь открываются подающие лотки для ратном направлении и выходит из за втулок. Одновременно губка 3 отжиств а 2 и шибер 16 подает отжимной рычаг 138 ца лоток 134 конвейера 6. одновременно захват 17 перемещается по прямым пазам 13 и 24 приемника 11

цепления с пазом 28. В конце хода за-t хват 17 входит в зацепление с очеред- ным копирным пазом 28 стола 19 и от- жимной рычаг 138 из очередной кассе- ты 27 поступает в приемник 1 1. Таким

образом, отжимные рычаги 138 выбираются из кассет 27 магазина 18 равномерно за один оборот стола 19 по одной детали из каждой кассеты. После возврата щибера 16 в исходное положение срабатывает силовой цилиндр 136 щагового конвейера 6, отжимной рычаг 138 перемещается к автокату 3 запрессовки втулок, где конечные выключате- ли, проконтролировав наличие детали, дают сигнал на механизм 52 фиксации.

мается от вкладьша и очередные втулки 140 западают в приемные гнезда 51. Затем срабатьгоает силовой цилинд 33 прессующего механизма 32 и перемеща.ет оправку 34 с -пуансонами 35 вниз, происходит запрессовка втулок 140. В начале запрессовки механизм 52 фиксации возвращается в исходное положение. После запрессовки втулок силовой цилиндр 33 возвращает оправку с пуансонами 35 в исходное положение . Базовая деталь с запрессованными втулками шаговым конвейером 6 подается на следующую позицию.

Автоматы 4 контроля поочередно контролируют наименьшие предельные размеры отверстий втулок 140 запрессовки. Наличие детали на позиции контролируется конечным выключателем, который подает сигнал на срабатывание силового цилиндра 77 меха- низма 74 фиксации. Фиксатор 78 перемещается вверх и входит в контролируемое отверстие. Силовой цилиндр 64 перемещает вниз измерительную головку 63. Губки 71 и 72 измерительной головки, войдя в отверстие, выталкивают фиксатор 78, сжимая пружину. Подвижная губка 72, соприкасаясь со стенкой измеряемого отверстия, перемещает подпружиненный толкатель злек троконтактного датчика 73. Если контакты датчика 73 не замыкаются, что соответствует допускаемому размеру измеряемого отверстия, отжимной рычаг 138 перемещается щаговьм конвейером 6 на следуюи1ую позицию. Если контакты датчика 73 замыкаются, что указывает на то, что размер измеряемого отверстия меньше допустимого предельного размера, то датчик вьща- ет сигнал на механизм 137 сбрасывания конвейера 6. По окончании процесса контроля отверстия втулки , из50

мерительная головка 63 и механизм 74 136 шагового конвейера 6, который перемещает отжимной рычаг 138 до его попадания в зев вилки 139. Срабатывает силовой цилиндр 129 и подает толкатель 128 с фиксатором 130. Последний проходит через отверстия вилки 139 и рычага 138, центрируя их относительно друг друга. Когда фиксатор 130 находится в крайнем верхнем положении, конвейер 6 возвращается в исходное положение. Одновременно включается силовой цилиндр 113 механизма 96 подачи пальцев и посредством шибера 114 подает палец 141 в зону запрессовки, отсекатель 84 пефиксации возвращаются в исходное положение. Далее по ходу технологического процесса аналогичным образом контролируется отверстие во второй втулке 140 отжимного рычага 138 на следующем автомате 4 контроля. Затем годный отжимной рычаг 138 подается на автомат 5 сборки, где отжимной рычаг 138 с запрессованными втулками 140 собирается с вилкой 139 и пальцем 141. В исходном положении автомата сборки толкатель 89 прессующего механизма 85 под действием пружины 92 находится в крайнем верхнем полодр

12963508

жении, гнездо 105 поворотного диска

99механизма 95 ориентации и подачи вилок расположено вертикально. Вилка 139, поступившая из лотка 102 приемника 100 вилок в гнездо 105, удерживается подпружиненным прижимом 106. . Лоток 102 приемника 100 вилок перекрыт отсекателем 103. Корпус 118 шибера 114 механизма 96 подачи пальцев отведен силовым цилиндром 113 до упоров 116. Зажимная губка 124 отведена скалками 123. Отсекатель 84 отведен посредством ограничителя 122 и палец 141 находится в гнезде 125

щибера 114. Фиксатор 130 находится в крайнем нижнем положении. Автомат 5 сборки включается в работу одновременно с рабочим ходом шибера 16 автоматического загрузочного устройства

2. Силовой цилиндр 109 через рейку 108 и реечную шестерню 107 поворачивает поворотный диск 99 на 90°, и вилка 139, находящаяся в гнезде 105 диска 99, принимает горизонтальное

положение. При вращении поворотного диска 99 копирный паз 104 вьтодит от- секатель 103 из лотка 102 приемника

100вилок, и очередная вилка попадает на поворотный диск 99. По сигналу

от конечного выключателя срабатывает силовой цилиндр 1 11 и перемещает толкатель ПО, который,центрируя вилку 139 по резьбовому концу, подает ее в зону сборки. Вилка 139 при движении

по гнезду 105 диска 99 давит на скос прижима 106 и утапливает его, обеспечивая свободное прохождение толкателя 110. Наличие вилки в зоне сборки контролируется конечным выключателем,

который совместно с конечным выключателем, контролирующим исходное положение шибера 16 автоматического загрузочного устройства 2, дает сигнал на срабатывание силового цилиндра

50

рекрывает столб пальцев в приемнике 83 пальцев. При движении шибера 114 скалки 123 освобождаются, и зажимная ,губка 12А под действием пружин перемещается к торцу корпуса 118 и зажи- , мает палец 141. В крайнем положении шибера 1 14 подается с игнал на рабочий ход силового цилиндра 87 прессующего механизма 85. Усилие цилиндра передается через толкатель 89 на пуансон 94, который запрессовывает палец 141 в вилку 139 и отжимной рычаг 138. Перемещение толкателя 89 с пуансоном 94 ограничивается регулировочной гайкой 91, упирающейся в конце хода толкателя в торец направляющей втулки 90. Палец 141 при запрессовке утапливает фиксатор 130. По окончаt5 ными относительно корпуса питателя губками, имеющими возможность взаимодействия с упорами, закрепленными на станине, и двумя ступенчатыми подвижными в продольном напра1шении ориеннии запрессовки шток силового цилиндра 87 возвращается в исходное положе- 20тирующими штырями, размещенными на ние, а толкатель 89 с пуансоном 94станине под конвейером, а второй сбо под действием пружины 92 занимает рочный автомат снабжен загрузочным крайнее верхнее положение. Одновре-устройством с отсекателем и поворот- менно срабатывает силовой цилиндр ным механизмом ориентации, вьшолнен- 129 механизма фиксации и отводит тол-25ным в виде диска с гнездом, в отвер- катель с фиксатором 130 вниз, а сило-стии которого размещен подпружинен- вой цилиндр 111 возвращает толкательный прижим, а на наружной поверхнос- 110 в исходное положение. Прижим 106 под действием пружины перекрывает гнезти выполнен копирный паз, причем от- секатель имеет возможность взаимодейдо 1П5 поворотного диска 99,. силовой цилиндр 113 возвращает шибер 114 в исходное положение. При этом скалки 123 отжимают зажимную губку 124, . ограничители 122 отводят отсекатель 84 и.открьшают выходное отверстие приемника 83 пальцев, очередной палец 141 западает в гнездо шибера 114 Цикл закончен. Последовательность операций на линии обеспечивается

30

ствия со стенками этого паза, а один из ориентирующих штырей имеет возможность перемещения относительно другого в поперечном направлении, кроме того, загрузочное устройство базовой детали выполнено в виде- поворотного стола с закрепленными на нем кассетами, имеющего провальные окна и копир- ные пазы,число которых равно числу кассет,причем захват шиберного питателя

злектросхемой и системой конечных зы-40 ° ключателей. стенками указанных пазов.

35

т /35 ш

Формула изобретен.и я

Автоматическая сборо шая линия, содержащая установленные на станине упоры и шаговый конвейер, вдоль которого в технологической последовательности размещены магазинное загрузочное устройство базовой детали с шиберным питателем, снабженным подпру- жиненнь1м захватом, сборочные и контрольные автоматы и механизмы сброса брака, отличающаяся тем, что, с целью повьшения надежности, первьш сборочный автомач снабжен шиберным питателем с двумя подпружиненными относительно корпуса питателя губками, имеющими возможность взаимодействия с упорами, закрепленными на станине, и двумя ступенчатыми подвижными в продольном напра1шении ориентирующими штырями, размещенными на станине под конвейером, а второй сбо рочный автомат снабжен загрузочным устройством с отсекателем и поворот- ным механизмом ориентации, вьшолнен- ным в виде диска с гнездом, в отвер- стии которого размещен подпружинен- ный прижим, а на наружной поверхнос-

тирующими штырями, размещенными на станине под конвейером, а второй сбо рочный автомат снабжен загрузочным устройством с отсекателем и поворот- ным механизмом ориентации, вьшолнен- ным в виде диска с гнездом, в отвер- стии которого размещен подпружинен- ный прижим, а на наружной поверхнос-

ти выполнен копирный паз, причем от- секатель имеет возможность взаимодейФиг.г

ю fJ ш

26

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для завинчивания шпилек | 1985 |

|

SU1355438A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Устройство для сборки комплекта деталей | 1987 |

|

SU1504054A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Устройство для сборки деталей типа вал-втулка | 1974 |

|

SU516499A1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности | 1987 |

|

SU1511043A1 |

| Сборочный автомат | 1982 |

|

SU1159752A1 |

Изобретение относится к машиностроении и обеспечивает принудительную ориентацию собираемых деталей в процессе их подачи на сборочные позиции и сопряжения. При включении линии шиберный питатель магазинного загрузочного устройства 2 подает ориентированную базовую деталь на шаговый конвейер 6. Одновременно своим под- пружиненньш захватом питатель поворачивает стол устройства 2 так, что в его приемник из кассеты попадает очередная базовая деталь. Конвейер 6 подает базовую деталь в первый сборочный автомат 3, где она ориентируется на конвейере 6 с помощью двух подвижных ступенчатых штырей, установленных на станине 1. При этом расстояние методу штьфями может меняться за счет подвижности одного относительно другого. С помощью шиберного питателя загрузочного устройства 9 на сборочную позицию подаются устанавливаемые- детали, причем размеры гнезд под них в губках питателя увеличиваются в момент загрузки и выгрузки деталей за счет взаимодействия с упорами, закрепленными на станине 1. Далее кон (Л в . У

20 2i//-/4 sSVA

i

y

i

SS

i5

J-7--K

г-г

45

55

liQ

Фиг. f1

Фиг.зг

Е-Е

W7

Фиг.ГЬ

,9J

J

1J9 Фиг. 15

Составитель В. Гудков Редактор М. Петрова Техред М.Ходанич Корректор Г,. Иекмар

Заказ 704/17

Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Полуавтоматическая сборочная линиябЕССпуТНиКОВОгО ТипА | 1979 |

|

SU818822A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-15—Публикация

1985-06-20—Подача