Изобретение относится к самолетостроению и может быть использовано при изготовлении подкрепленных панелей агрегатов самолета.

Цель изобретения - повышение технологичности сборки и прочности панели путем повышения надежности соединения обшивки с нервюрой.

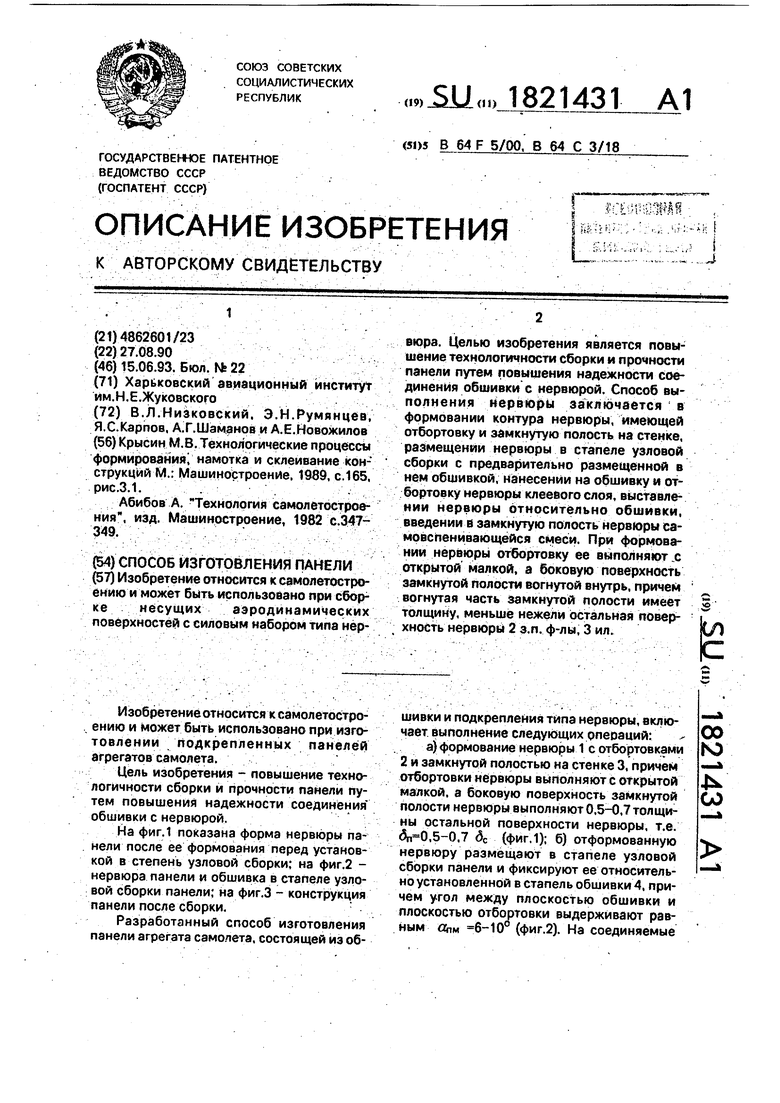

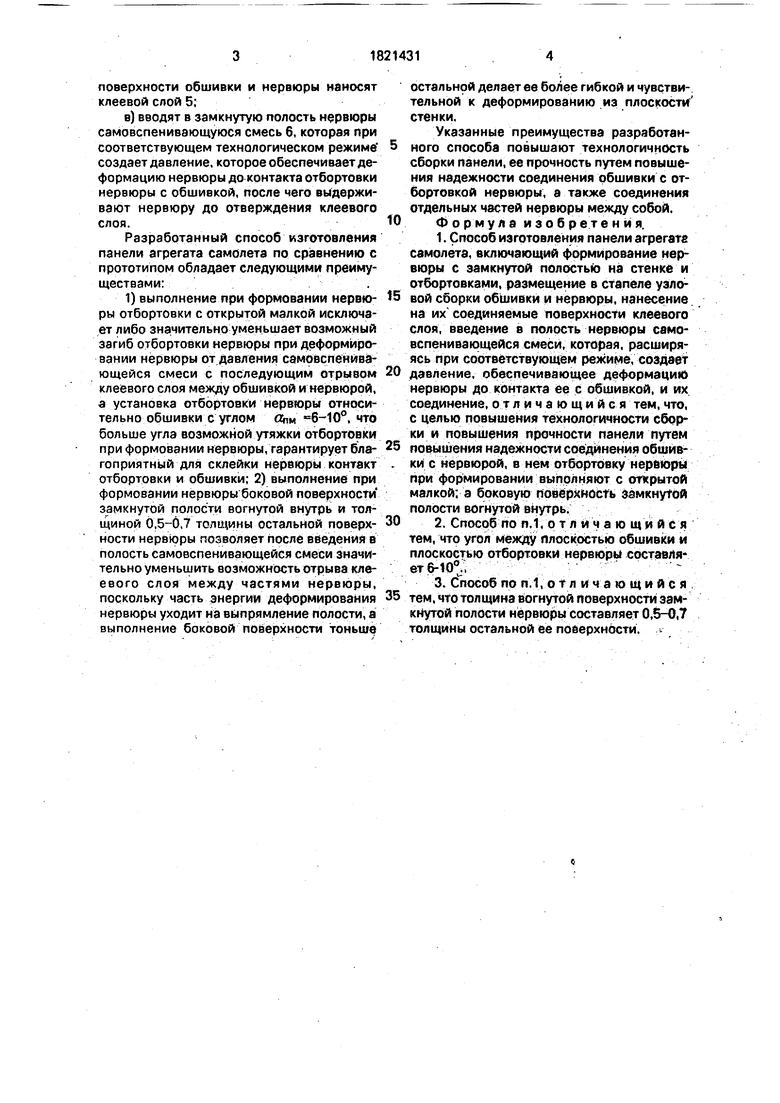

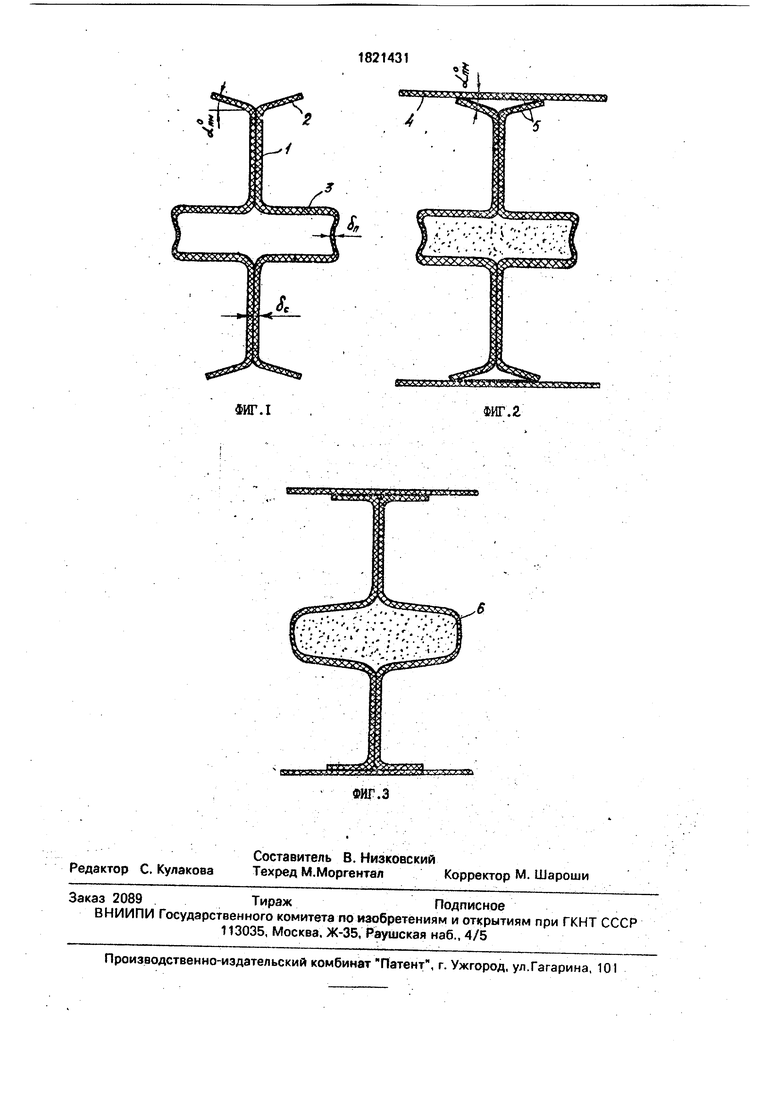

На фиг.1 показана форма нервюры панели после ее формования перед установкой в степень узловой сборки; на фиг.2 - нервюра панели и обшивка в стапеле узловой сборки панели; на фиг.З - конструкция панели после сборки.

Разработанный способ изготовления панели агрегата самолета, состоящей из обшивки и подкрепления типа нервюры, включает выполнение следующих операций:

а) формование нервюры 1 с отбортовками 2 и замкнутой полостью на стенке 3, причем отбортовки нервюры выполняют с открытой малкой, а боковую поверхность замкнутой полости нервюры выполняют 0,5-0,7 толщины остальной поверхности нервюры, т.е. ,5-0.7 5с (фиг,1); б) отформованную нервюру размещают в стапеле узловой сборки панели и фиксируют ее относительно установленной в стапель обшивки 4, причем угол между плоскостью обшивки и плоскостью отбортовки выдерживают равным «пм 6-10 (фиг.2). На соединяемые

00

w Ј

GO

поверхности обшивки и нервюры наносят клеевой слой 5;

в) вводят в замкнутую полость нервюры самовспенивающуюся смесь 6, которая при соответствующем технологическом режиме создает давление, которое обеспечивает деформацию нервюры до контакта отбортовки нервюры с обшивкой, после чего выдерживают нервюру до отверждения клеевого слоя.

Разработанный способ изготовления панели агрегата самолета по сравнению с прототипом обладает следующими преимуществами:.

1) выполнение при формовании нервюры отбортовки с открытой малкой исключает либо значительно уменьшает возможный загиб отбортовки нервюры при деформировании нервюры от давления самрвспенива- ющейся смеси с последующим отрывом клеевого слоя между обшивкой и нервюрой, а установка отбортовки нервюры относительно обшивки с углом Опм 6-10°, ЧТО больше угла возможной утяжки отбортовки при формовании нервюры, гарантирует благоприятный для склейки нервюры контакт отбортовки и обшивки; 2) выполнение при формовании нервюры боковой поверхности замкнутой полости вогнутой внутрь и толщиной 0,5-6,7 толщины остальной поверхности нервюры позволяет после введения в полость самовспенивающейся смеси значительно уменьшить возможность отрыва клеевого слоя между частями нервюры, поскольку часть энергии деформирования нервюры уходит на выпрямление полости, а выполнение боковой поверхности тоньше

остал ьной делает ее более гибкой и чувстви-. тельной к деформированию из плоскости стенки.

Указанные преимущества разработанного способа повышают технологичность сборки панели, ее прочность путем повышения надежности соединения обшивки с от- бортовкой нервюры, а также соединения отдельных частей нервюры между собой.

фор:муда изобретения.

1. Способ изготовления панели агрегате самолета, включающий формирование нервюры с замкнутой полостью на стенке и отбортовками, размещение в стапеле узловой сборки обшивки и нервюры, нанесение на их соединяемые поверхности клеевого слоя, введение в полость нервюры самовспенивающейся смеси, которая, расширяясь при соответствующем режиме, создает

давление, обеспечивающее деформацию нервюры до контакта ее с обшивкой, и их соединение, от пинающийся тем, что, с целью повышения технологичности сборки и повышения прочности панели путем

повышения надежности соединения обшивкис нервюрой, в нем отбортовку нервюры при формировании выполняют с открытой малкой; а боковую поверхность замкнутой полости вогнутой внутрь.

2. Способ по п,1, отличаю щи йся тем, что угол между плоскостью обшивки и плоскостью отбортовки нервюры составляет 6-10°,.. 3. Способ по п. 1, от л ич а ю щи и с я

тем. что толщина вогнутой поверхности замкнутой полости нервюры составляет 0,5-0,7 толщины остальной ее поверхности.

1821431

2# Ј2Х

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРАЛЬНАЯ ПАНЕЛЬ МИНИМАЛЬНОЙ МАССЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОБВОДООБРАЗУЮЩИХ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2013 |

|

RU2542801C2 |

| ПАНЕЛЬ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2112697C1 |

| СПОСОБ РЕМОНТА АГРЕГАТА СОТОВОЙ КОНСТРУКЦИИ ВОЗДУШНОГО СУДНА И СТАПЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2747889C1 |

| ОТСЕК КРЫЛА СВЕРХЗВУКОВОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1989 |

|

SU1757194A1 |

| СПОСОБ СБОРКИ КОНСОЛИ КРЫЛА САМОЛЕТА | 2007 |

|

RU2329183C1 |

| Устройство для испытания панелей | 2017 |

|

RU2653774C1 |

| КРЫЛО САМОЛЕТА И УЗЕЛ СТЫКА ЕГО КОНСОЛЕЙ | 2012 |

|

RU2481243C1 |

| СПОСОБ СБОРКИ АГРЕГАТОВ ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2179136C2 |

| Устройство для испытания панелей | 2018 |

|

RU2685792C1 |

| СПОСОБ МОДУЛЬНОЙ СБОРКИ КЕССОНА КОНСОЛИ КРЫЛА САМОЛЕТА С ДЕТАЛЯМИ ИЗ УГЛЕРОДНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И МЕТАЛЛОВ И СБОРОЧНАЯ ЛИНИЯ С УСТРОЙСТВАМИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2021 |

|

RU2774870C1 |

Изобретение относится к самолетостроению и может быть использовано при сборке несущих аэродинамических поверхностей с силовым набором типа нервюра. Целью изобретения является повышение технологичности сборки и прочности панели путем повышения надежности соединения обшивки с нервюрой. Способ выполнения нервюры заключается в формовании контура нервюры, имеющей отбортовку и замкнутую полость на стенке, размещении нервюры в стапеле узловой сборки с предварительно размещенной в нем обшивкой, нанесении на обшивку и отбортовку нервюры клеевого слоя, выставлении нервюры относительно обшивки, введении в замкнутую полость нервюры самовспенивающейся смеси. При формовании нервюры отбортовку ее выполняют .с открытой малкой, а боковую поверхность замкнутой полости вогнутой внутрь, причем вогнутая часть замкнутой полости имеет толщину, меньше нежели остальная поверхность нервюры 2 з.п. ф-лы, 3 ил.

ФИГ Л

Фиг. г

| КрысинМ.В | |||

| Технологические процессы формирования намотка и склеивание конструкций М.: Машиностроение | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Абибов А | |||

| Технология самолетостроения, изд | |||

| Машиностроение, 1982 с.347349 | |||

| ;,,..; .,:.-,....... | |||

| ,.;,,;- :; | |||

Авторы

Даты

1993-06-15—Публикация

1990-08-27—Подача