Изобретение относится к промышленности строительных материалов, а именно к технологии цементного производства.

. Цель изобретения - повышение седиментационной устойчивости сырьевой смеси и повышение механической прочности гранул.

Поставленная цель достигается тем, что сырьевая смесь для получения цементного к ли нкера, вкл ючающая карбон атн ый кл инистый и железосодержащий компоненты, до- полнительно содержит отработанный буровой глинистый раствор, включающий реагент -стабилизатор суспензии, при следующем соотношении компонентов, мас.%:

Отработанный буровой

глинистый раствор0,,0

Железосодержащий

компонент1,0-5,0

Карбонатный компонент 75,0 - 86,0

Отработанный буррвой глинистый раствор имеет следующий зерновой состав, мас,%: до 0,4 мкм -20- 33; 0,4-0,8 мкм - 65 -1 - 75,свыше 0,8 мкм - 2-5.

Отработанный буровой глинистый раствор представляет собой однородную тонкодисперсную суспензию Jfe химическим составом, мас.%: SI02 20,0 -57,0, АЬОз 11,0 - 25,4, Ре20з 2,0 - 5,5, СаО 2,0 - 3,0, МдО 1,5 - 2,5, 5Оз 0,05-2,8, Na20 0,1 - 1,5; К20 0,1 - 1,5, при прокаливании сухой составляющей раствора потери достигают 8,0 - 16,5 мас.%.

Заявляемое техническое решение отличается от прототипа тем, что глинистый компонент шлама, требующих измельчения и добавки разжижителя для повышения влажности, заменяют полностью или частично на Отработанный буровой глинистый раствор, имеющий тонкодисперсную структуру и сос hO

Ј

ел

держащий реагенты - разжижителя и реагенты - стабилизаторы, что приводит к лучшей гомогенизации сырьевой смеси, отсутствию грубодисперсных частиц, появлению дополнительных поверхностей кон- такта между реагирующими компонентами, при этом сырьевая суспензия приобретает качественно новые показатели свойств.

Пример осуществления изобретения.

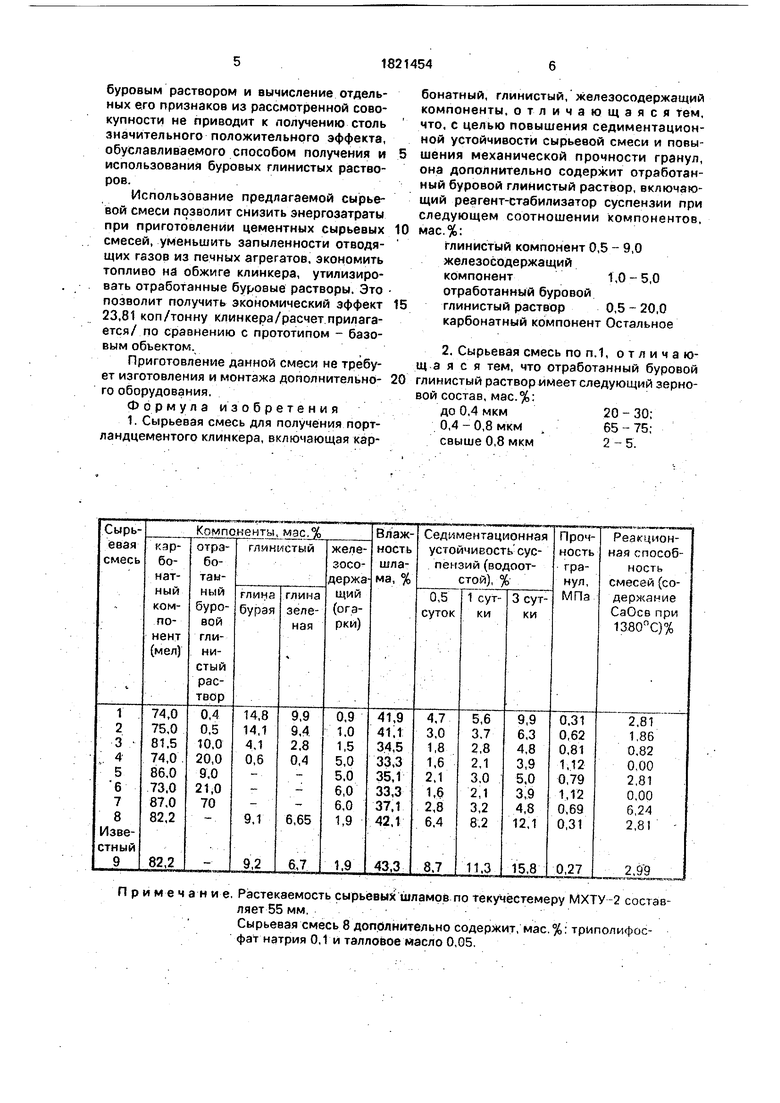

Расчет состава сырьевых смесей произ- водился по коэффициенту насыщения 0,92 и глиноземному модулю 1,20.

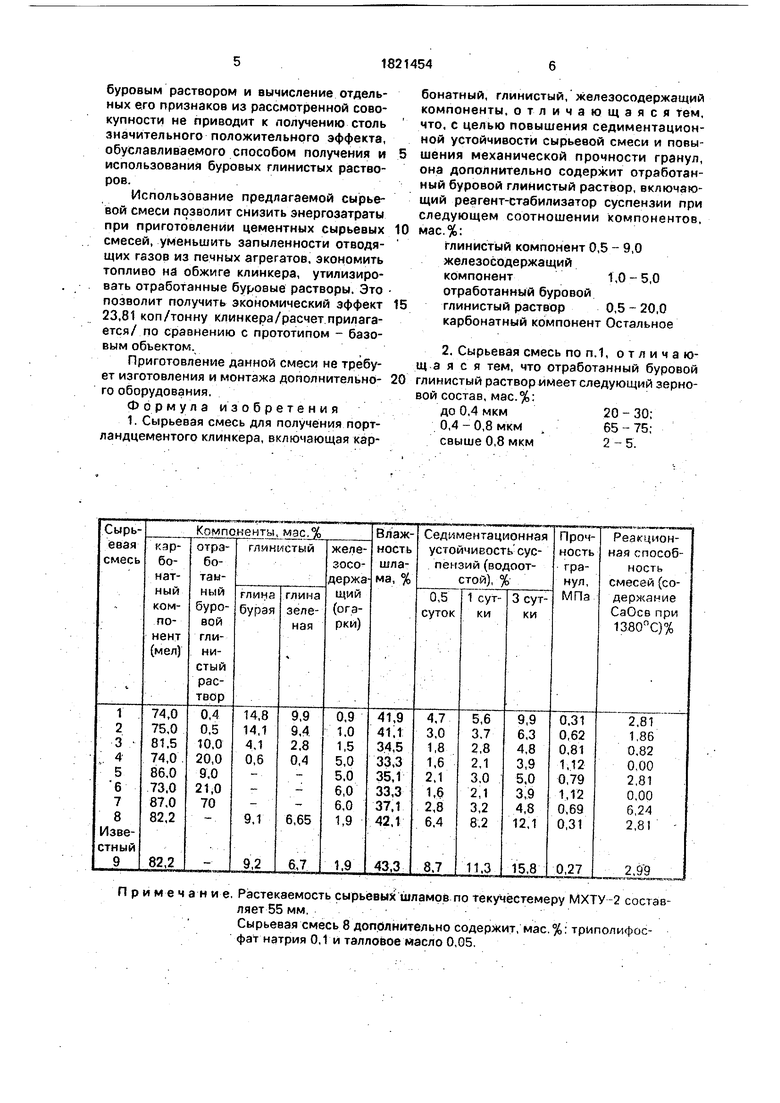

Готовят сырьевые смеси, каждая из которых содержит в определённом процентном соотношении исходные компоненты (табл.1) мел, бурую и зеленую глины Балак- лейского цементно-шиферного комбината, пиритные огарки, отработанные буровые глинистые растворы (шелебика, Харьковской обл., содержащие в качестве реагента- понизителя вязкости производные нитроглицерина (иг€тан) в количестве 0,2 мас.%, а в качестве реагента - стабилизатора - полиакрилонитрил - 0,3 мас.%. Сырьевые смеси готовят путем дозирования усред- ненных проб исходных компонентов. После усреднения и Дозирования сырьевые смеси подвергают совместному помолу по мокрому способу до остатка на сите № 0,08 6 - 8 %, № 02 0,3 - 0,6. Сырьевую смесь 8 готовят согласно описанию по а.с. №629181, используя в качестве разжижителя триполифосфат натрия {0,1 мас.%), а в качестве диепергато- ра - талловое масло (0,05 мас.%),

Физико-механические свойства цемен- тных сырьевых смесей и гранул представлены в таблице.

Присутствие реагента стабилизатора суспензий (в данном случае полиакрилони- трила/ я игетана в буровых глинистых раство- pax, снижая влажность сырьевых шламов, увеличивает содержание твердой фазы в суспензиях, и, в следствие этого, повышается их седиментационную устойчивость. Замена крупнодисперсной части цементно- то сырьевого шлама на тонкодисперсную, составляющую отработанный буровой глинистый раствор, также существенно повы- . шает седиментационную устойчивость заявляемых сырьевых шламов в 1.5...3 раза (табл,1) в зависимости от дозировки отработанных буровых растворов.

Наличие в цементной сырьевой смеси отработанного бурового раствора, обладающего рядом существенных преимуществ перед традиционным компонентом цементного сырьевого шлама, позволяет увеличить прочность гранул в 1,5..,2,5 раза(табл) это указывает на то, что повышение прочности гранул обусловлено рядом факторов:

армированием гранулы молекулами реагента - понизителя вязкости (игетан) и молекулами реагента - стабилизатора, сближением частиц, составляющих гранул за счет уменьшения содержания воды в исходной суспензии, тонкодисперсные глинистые частицы бурового раствора (до 95 - 98% по массе его составляют частицы менее 0,8 мкм), обволакивая более крупные карбонатные частицы шлама, создают дополнительные контакты в грануле. Комплексное воздействие этих факторов позволяет достигнуть качественно новые технологические свойства цементных сырьевых смесей, содержащих отработанные буровые глинистые растворы.

Присутствие в шламах глинистых частиц высокой дисперсности позволяет готовить более однородные цементные сырьевые суспензии, имеющие дополнительные контакты между реагирующими компонентами, это обуславливаетм повышенную реакционную способность сырьевых смесей (табл.),

Введение отработанного бурового глинистого раствора ниже 0,5 мас.% (с соответствующим увеличением содержания других компонентов по отношению к сухой составляющей шлама не обеспечивает достаточное присутствие тонкодисперсных фракций и реагента - стабилизатора в сырьевой суспензии и не позволяет достигнуть поставленной цели, введение отработанного бурового глинистого раствора 8 сырьевую смесь свыше 20,0 мас.% , не позволяет получить клинкер повышенной марочности (смесь № 6) т.к. она не имеет неблагоприятные модули и коэффициенты насыщения, усвоение свободных оксида кальция и при этом происходит с аномальными явлениями. . . . .

Полученные в результате испытания показатели свойств заявленной цементной сырьевой смеси показывают, что замена (полная или частичная) глинистого компонента и добавки на обработанный буровой глинистый раствор приводит к столь большим изменениям физических и технологических свойств этих смесей, выражающихся в повышений седиментационной устойчивости сырьевых смесей в 1.5...3 раза, прочности гранул в .1,5,..2,5 раза, а также в .снижении влажности и интенсификации клинкерообрэзований что подтверждает получение сырьевых смесей, существенно отличающихся от известных в сравнении с .прототипом - базовым объектом.

Анализируя экспериментальные данные, следует еще раз отметить, что исследованный в заявляемом решении набор свойств присущ отработанным глинистым

буровым раствором и вычисление отдельных его признаков из рассмотренной совокупности не приводит к получению столь значительного положительного эффекта, обуславливаемого способом получения и использования буровых глинистых растворов.

Использование предлагаемой сырьевой смеси позволит снизить энергозатраты при приготовлении цементных сырьевых смесей, уменьшить запыленности отводящих газов из печных агрегатов, экономить топливо на обжиге клинкера, утилизировать отработанные буровые растворы. Это позволит получить экономический эффект 23,81 коп/тонну клинкера/расчет прилагается/ по сравнению с прототипом - базовым объектом.

Приготовление данной смеси не требует изготовления и монтажа дополнительного оборудования.

Формула изобретения

1. Сырьевая смесь для получения порт- ландцементого клинкера, включающая карбонатный, глинистый, железосодержащий компоненты, отличающаяся тем, что, с целью повышения седиментацион- ной устойчивости сырьевой смеси и повы- шения механической прочности гранул, она дополнительно содержит отработанный буровой глинистый раствор, включающий реагент-стабилизатор суспензии при следующем соотношении компонентов, мас.%:

глинистый компонент 0,5 - 9,0 железосодержащий компонент1,0 - 5,0 отработанный буровой глинистый раствор 0,5 - 20,0 карбонатный компонент Остальное

2, Сырьевая смесь по п.1, отличающаяся тем, что отработанный буровой глинистый раствор имеет следующий зерновой состав, мас.%:

до 0,4 мкм20-30;

0,4 - 0,8 мкм ,65 - 75;

свыше 0,8 мкм2-5 .

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1991 |

|

RU2068817C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2003 |

|

RU2237629C1 |

| РАЗЖИЖИТЕЛЬ ЦЕМЕНТНО-СЫРЬЕВОГО ШЛАМА | 2012 |

|

RU2524096C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365549C1 |

| Сырьевая смесь для полученияцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU808421A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2065844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ | 2008 |

|

RU2372303C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

Изобретение относится к промышленности строительных материалов, а именно, к технологии цементного производства, С целью повышения седиментационной устойчивости суспензии и повышения механической прочности гранул сырьевая смесь, состоящая из карбонатного, глинистого и железосодержащего компонентов, дополнительно содержит отработанный буровой глинистый раствор, включающий реагент- стабилизатор суспензии, при следующем соотношении компонентов, мае. %: отработанный буровой глинистый раствор 0,5 - 20,0; железосодержащий компонент 1,0 - 5,0; карбонатный компонент 75,0 -86,0; глинистый компонент остальное. Отработанный буровой глинистый раствор имеет следующий зерновой состав, мас.%: до 0,4 мкм 20 - 33; 0,4 - 0,8 мкм 65 - 75; свыше 0,8 мкм 25. 1 табл.

| Сырьевая смесь для производства цементного клинкера | 1977 |

|

SU629181A1 |

Авторы

Даты

1993-06-15—Публикация

1991-03-13—Подача