Изобретение относится к производству крупногабаритных огнеупоров, которые с целью упрощения процесса формования изготавливают методом склеивания из отдельных деталей, и может быть использовано для изготовления длинномерных изделий магнезитового и периклазового состава, например при производстве клееных труб для защиты струи металла от окисления.

Целью изобретения является повышение прочности шва на изгиб при высокой температуре, а также повышению устойчивости его в агрессивных средах.

Поставленная цель достигается тем, что мертель содержит в качестве наполнителя смесь совместного помола фракции 0,08 мм оксида магния с цирконом или цирконом и диоксидом циркония при соотношении в ней МдО/ЗЮг равном 2-7, а в качестве связующего - временную связку и/или раствор соли ортофосфорной кислоты при следующем соотношении компонентов, мас.%:

Указанная смесь

совместного помола 80-85 Указанное связующее 15-20 Использование тонкодисперсных материалов обусловлено их более высокой активностью, которая способствует более полному взаимодействию компонентов, а также необходимостью получения более тонкого клеевого шва.

Совместный помол компонентов способствует их равномерному распределению и получению мертеля однородного состава. Соотношение MgO/SlOa 2+7 является наиболее оптимальным. При соотношении MgO/SlOa менее 2 в мертеле при термообработке остается свободной SlOa, которая переходит в стеклофазу и уменьшает термостойкость и устойчивость изделий в агрессивных средах. При соотношении MgO/SiOa более 7 после термообработки образуется недостаточное количество форстерита, при эт.ом в шихте снижается содержания двуокиси циркония, что приводит к снижению прочности и термостойкости.

сл

с

оо

ю VJ

со XI

&ь

Введение временного связующего повышает прочность необожженного мертеля.

Введение фосфатного связующего способствует упрочнению клеевого шва за счет образования в процессе обжига сложных фосфатных соединений, обладающих высокой адгезионной прочностью.

Использование смеси временного и фосфатного связующего позволяет сохранить прочность мертеля в широком интервале температур.

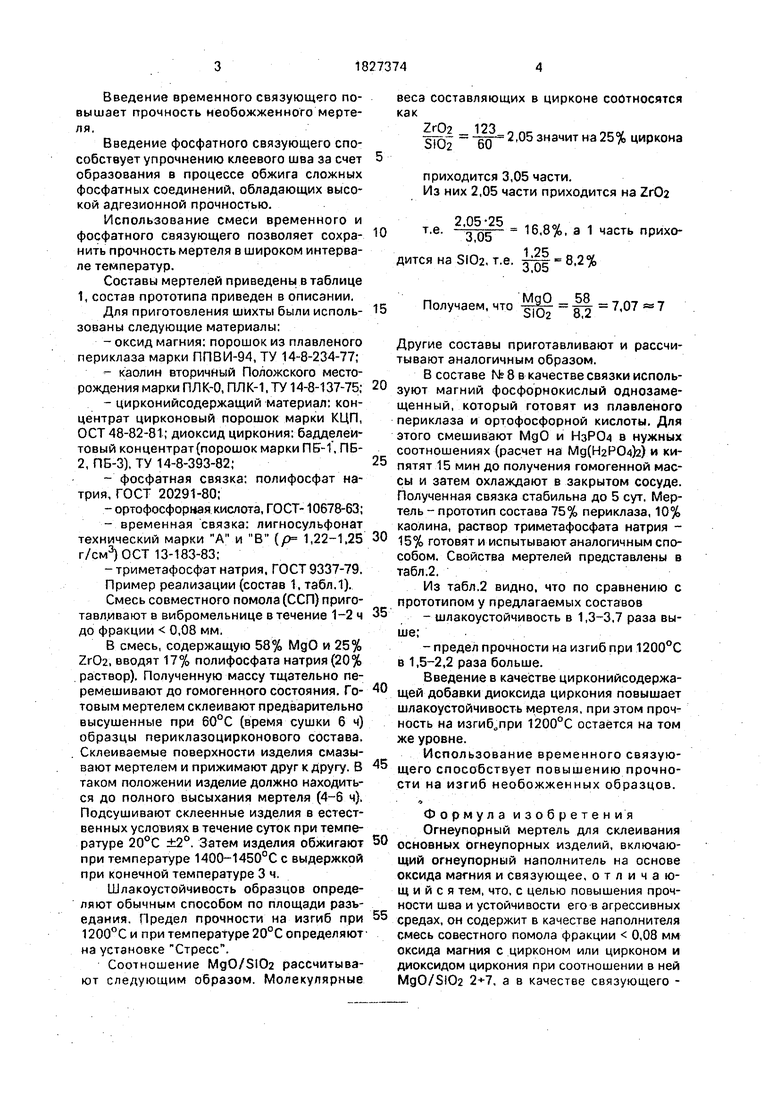

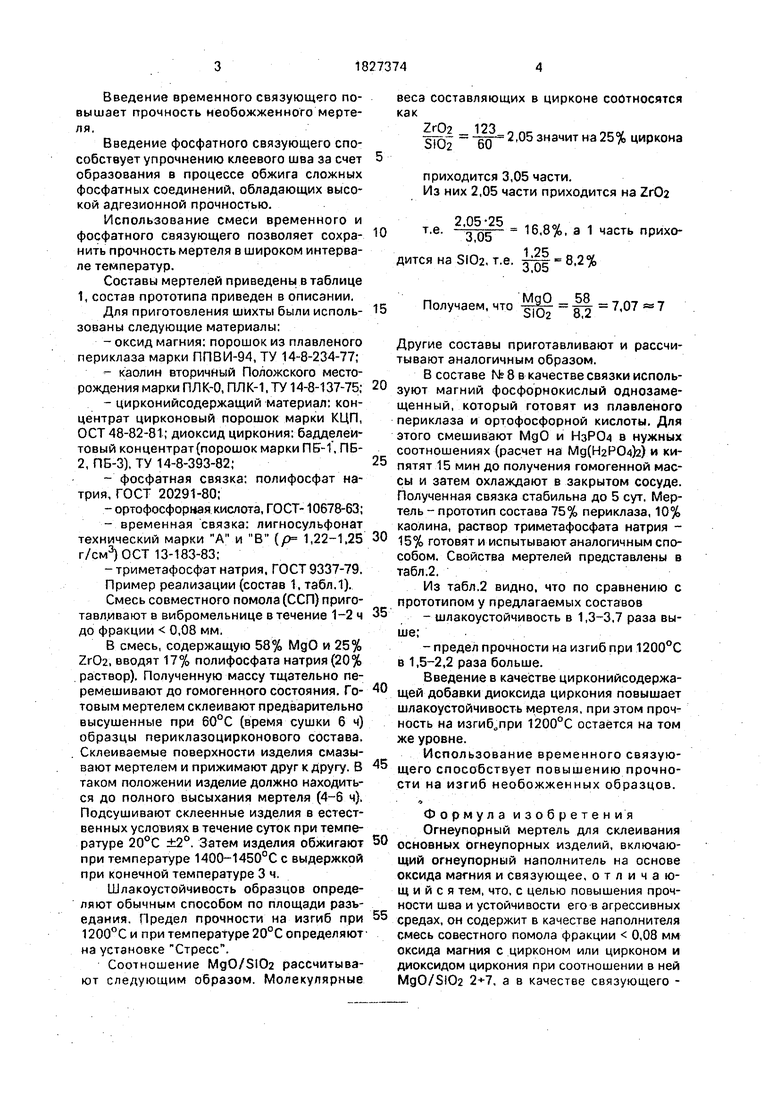

Составы мертелей приведены в таблице

1,состав прототипа приведен в описании.

Для приготовления шихты были использованы следующие материалы:

-оксид магния: порошок из плавленого периклаза марки ППВИ-94, ТУ 14-8-234-77;

-каолин вторичный Положского месторождения марки П Л К-О.ПЛК-1, ТУ 14-8-137-75;

-цирконийсодержащий материал: концентрат цирконовый порошок марки КЦП, ОСТ 48-82-81; диоксид циркония: бадделеи- товый концентрат(порошок марки ГШ-f, ПБ2,ПБ-3), ТУ 14-8-393-82;

-фосфатная связка: полифосфат натрия, ГОСТ 20291-80;

-ортофосфорная кислота, ГОСТ-10678-63;

-временная связка: лигносульфонат технический марки А и В (р 1,22-1,25 г/см3) ОСТ 13-183-83;

-триметафосфат натрия, ГОСТ 9337-79.

Пример реализации (состав 1, табл.1).

Смесь совместного помола (ССП) приготавливают в вибромельнице в течение 1-2 ч до фракции 0,08 мм.

В смесь, содержащую 58% МдО и 25% Zr02, вводят 17% полифосфата натрия (20% раствор). Полученную массу тщательно перемешивают до гомогенного состояния. Готовым мертелем склеивают предварительно высушенные при 60°С (время сушки 6 ч) образцы периклазоцирконового состава. Склеиваемые поверхности изделия смазывают мертелем и прижимают друг к другу. В таком положении изделие должно находиться до полного высыхания мертеля (4-6 ч). Подсушивают склеенные изделия в естественных условиях в течение суток при температуре 20°С ±2°. Затем изделия обжигают при температуре 1400-1450°С с выдержкой при конечной температуре 3 ч.

Шлакоустойчивость образцов определяют обычным способом по площади разъедания. Предел прочности на изгиб при 1200°С и при температуре 20°С определяют на установке Стресс.

Соотношение MgO/SI02 рассчитывают следующим образом. Молекулярные

веса составляющих в цирконе соотносятся как

Zr02 123

cTff - -gg- 2,05 значит на 25% циркона

приходится 3,05 части.

Из них 2,05 части приходится на ZrOa

2 05-25 т.е. 16,8%, а 1 часть прихо3,05

1,25

дится на SI02, т.е. - 8,2%

Получаем, что | || 7,07 1

15

Другие составы приготавливают и рассчитывают аналогичным образом.

В составе № 8 в качестве связки используют магний фосфорнокислый однозаме- щенный, который готовят из плавленого периклаза и ортофосфорной кислоты. Для этого смешивают МдО и НзР04 в нужных соотношениях (расчет на Мд(Н2Р04)2) и кипятят 15 мин до получения гомогенной массы и затем охлаждают в закрытом сосуде. Полученная связка стабильна до 5 сут. Мертель - прототип состава 75% периклаза, 10% каолина, раствор триметафосфата натрия 15% готовят и испытывают аналогичным способом. Свойства мертелей представлены в табл.2.

Из табл.2 видно, что по сравнению с прототипом у предлагаемых составов

- шлакоустойчивость в 1,3-3,7 раза выше;

- предел прочности на изгиб при 1200°С в 1,5-2,2 раза больше.

Введение в качестве цирконийсодержа- щей добавки диоксида циркония повышает шлакоустойчивость мертеля, при этом прочность на изгиб„при 1200°С остается на том же уровне.

Использование временного связую- щего способствует повышению прочности на изгиб необожженных образцов.

Формула изобретения Огнеупорный мертель для склеивания основных огнеупорных изделий, включающий огнеупорный наполнитель на основе оксида магния и связующее, отличающийся тем, что, с целью повышения прочности шва и устойчивости его в агрессивных средах, он содержит в качестве наполнителя смесь совестного помола фракции 0,08 мм оксида магния с цирконом или цирконом и диоксидом циркония при соотношении в ней MgO/Sl02 , а в качестве связующего временную связку и/или раствор соли орто- фосфорной кислоты при следующем соотношении исходных компонентов, мас.%:

Указанная смесь совместного помола Связующее

| название | год | авторы | номер документа |

|---|---|---|---|

| Мертель для склеивания огнеупорных изделий | 1991 |

|

SU1821460A1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2002 |

|

RU2228310C2 |

| МЕРТЕЛЬ ДЛЯ СКЛЕИВАНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2016880C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| Шихта для изготовления огнеупорных изделий | 1990 |

|

SU1719361A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ В ПРОМЫШЛЕННОЙ ПЕЧИ БОЛЬШОГО ОБЪЕМА, А ТАКЖЕ ПРОМЫШЛЕННАЯ ПЕЧЬ С ФУТЕРОВКОЙ И ОГНЕУПОРНЫЙ КИРПИЧ ДЛЯ ТАКОЙ ФУТЕРОВКИ. | 2013 |

|

RU2587194C2 |

| ФОСФАТНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ КОМПОЗИЦИЙ | 1997 |

|

RU2139836C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

Использование: для изготовления крупногабаритных изделий методом склеивания из отдельных деталей. Сущность изобретения: огнеупорный мертель включает 80-85 мас.% смеси совместного помола фракции 0,08 мм оксида магния с цирконом или цирконом и диоксидом циркония при соотношении в ней MgO/Si02, равном 2-7 и 15- 20 мас.% временной связки и/или раствора соли ортофосфорной кислоты. Характеристика: шлакоустойчивость 0,7-2,3%, предел прочности на изгиб при 1200°С 57-78 МПа, предел прочности необожженных образцов 2,3-3.1 МПа. 2 табл.

Таблица 2

| Огнеупорная торкрет-масса | 1976 |

|

SU586146A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1986 |

|

SU1430382A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-07-15—Публикация

1991-01-28—Подача