Изобретение относится к области изготовления лакокрасочных материалов, в частности к способам и комплексным технологическим линиям изготовления суховаль- цованных паст (СВП) нитроэмалевых красок.

Технической задачей изобретения является повышение качества продукции и технический результат достигается тем, что, в способе изготовления СВП, включающем смешение компонентов пасты, непрерывное вальцевание и сушку, смешение компонентов производят двустадийно - сначала в смесителе.при дифференцированной частоте.вращения, мешалок 20-35 мин и 1218 соответственно и период их вращения в прямом И обратном направлении и 5-10 мин, а затем в ворошителе при частоте вращения шнека 20-40 , а вальцевание проводят при температуре рабочего валка 60-9Q°C и холостого валка 50-80°С, при межвалкозом зазоре 2,5-4,5 мм и частоте вращения валков 4-18 , причем перед вальцеванием поверхность рабочего валка смазывают пластификатором - дибутилфталатом.

В заявляемом техническом решении смешение компонентов производят двустадийно. Первую стадию смешения проводят в смесителе при дифференцированном враении мешалок. Одна мешалка вращается частотой 20--35 , другая с частотой 12-18 .

Вращение мешалок с разными частотаи повышает интенсивность перемешиваия. Выбор частот вращения мешалок бусловлен качеством получаемого продука и отсутствием разбрызгивания компоентов.

При частотах ниже 20 и 12 мин пере- мешивание не достаточно эффективно, при астотах выше 35 и 18 наблюдается разбрызгивание компонентов. Периодически с целью ликвидации коагуляции частиц СВП направление вращения мешалок меняется на противоположное. Период вращения в одном направлении (5-10 мин) подобран экспериментально. При периоде менее 5 мин ухудшаются условия работы электропривода. При периоде более 10 мин наблюдается коагуляция частиц СВП в смесителе с образованием комков материала. Вторая стадия смешения проводится в ворошителе, представляющем собой бункер с расположенным внизу шнеком. Смешение в ворошителе обеспечивает усреднение перемешанной СВП и повышает стабильность и безопасность работы следующей фазы - вальцевания.

Частота вращения шнека ворошителя должна быть в диапазоне 20-40 мин .При частоте вращения ниже 20 интенсивность перемешивания недостаточна для обеспечения безопасности следующей за смешением фазы - вальцевания. При частоте выше 40 повышается вероятность загорания перемешиваемого материала в результате диесипативного разогрева его в. зазоре между ребордой шнека и корпусом ворошителя.

Вальцевание - наиболее ответственная и опасная фаза технологического процесса изготовления СВП. Это обусловлено тем, что при вальцевании материал,, находясь в зазоре между валками,подвергается интенсивным деформациям сдвига (со скоростью до2 -1(ГО.

При этом происходит интенсивное перемешивание материала и разогрев. При неправильном выборе режимов вальцевания возможно ухудшение качества продукции или загорание материала.

Кроме того процесс вальцевания организован так, что вальцуемый материал находится на поверхности одного валка - рабочего, имеющего рифы прямоугольной формы.

Однако, в практике изготовления СВП наблюдались случаи перехода материала с рабочего валка на холостой. При этом обычно нарушалась стационарность течения материала, ухудшалось его качество и происходило загорание. С целью более надежного удержания материала на рабочем валке в данном способе перед началом вальцевания производят смазывание рабочего валка пластификатором - дибутилфта- латом и обеспечивают более высокую температуру рабочего валка (60-90°С) по

сравнению с температурой холостого валка (50-80°С). Для каждого состава СВП подбирается своя температура валков. Например, при вальцевании СВП лимонного цвета с повышенной вязкостью температура рабо5 чего валка - 85°С, холостого -75°С. Однако, общим для всех СВП является диапазон температур вальцевания. При температурах рабочего валка ниже 60°С и холостого ниже 50°С наблюдаются повышенные нагрузки

0 на электродвигатель вальцов и нестабильность их работы. При температурах рабочего и холостого валков выше 90°С и 80°С наблюдается повышенный разогрев материала и его воспламенение. С целью обес5 печения безопасности непрерывного вальцевания величина зазора между валками ограничена в диапазоне 2,5-4,5 мм. При зазоре между валками менее 2,5 мм скорость деформаций сдвига слишком велика

0. (более 2-Ю2 ) соответственно, диссипа- тивный разогрев материала может привести к его воспламенению. При величине зазора более 4,5 мм материал плохо удерживается поверхностью рабочего валка, что приводит

5 к нарушению процесса стабильности вальцевания.

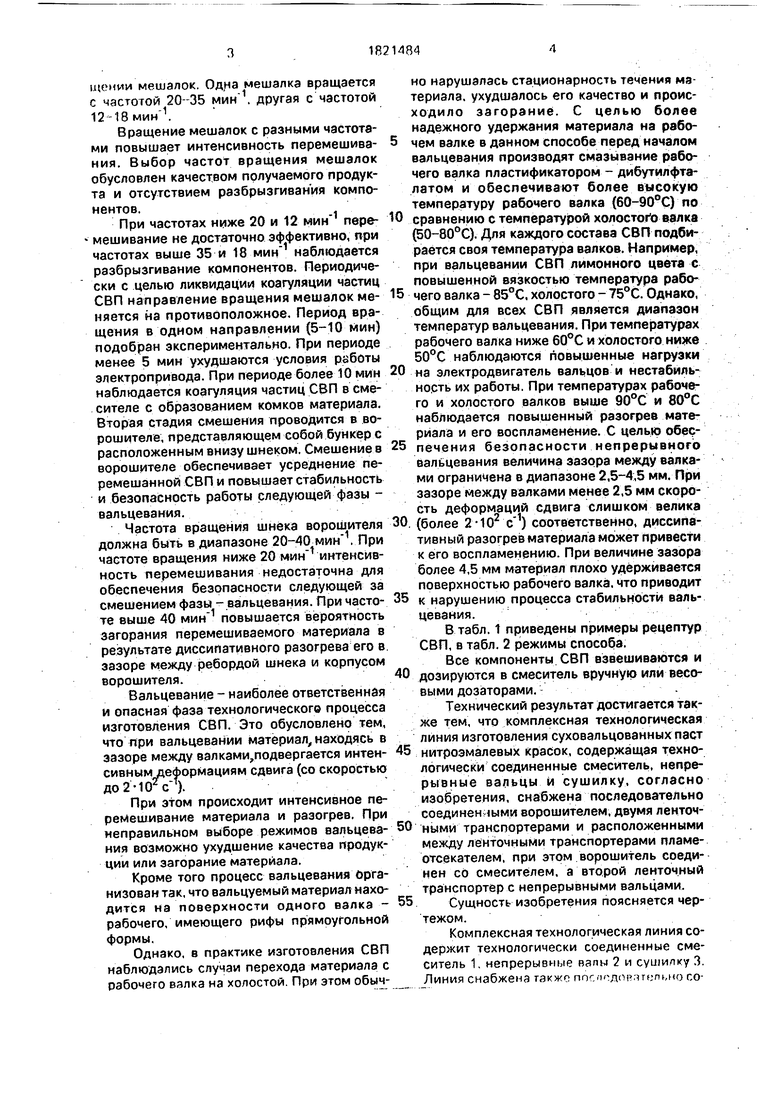

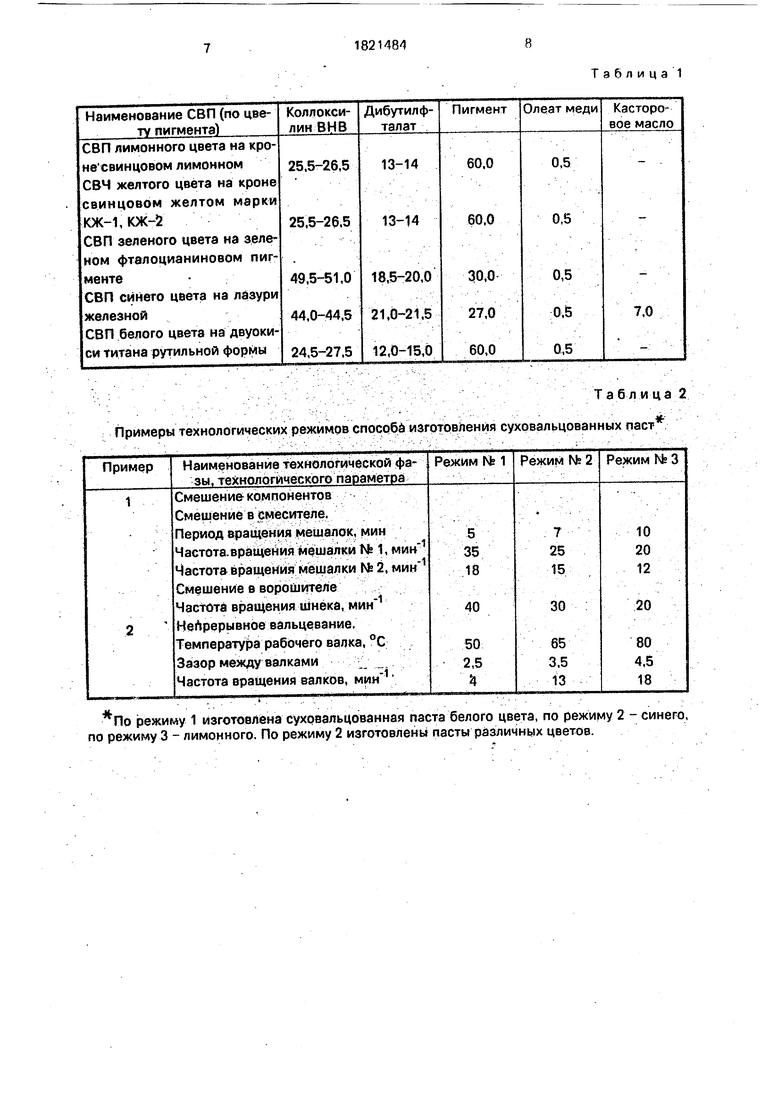

В табл. 1 приведены примеры рецептур СВЛ, в табл. 2 режимы способа.

Все компоненты. СВП взвешиваются и

0 дозируются в смеситель вручную или весовыми дозаторами..

Технический результат достигается также тем, что комплексная технологическая линия изготовления суховальцованных паст

5 нитроэмалевых красок, содержащая технологически соединенные смеситель, непрерывные вальцы и сушилку, согласно изобретения, снабжена последовательно соединенными ворошителем, двумя ленточ0 нымй транспортерами и расположенными между ленточными транспортерами пламе- отсекателем, при этом ворошитель соединен со смесителем, а второй ленточный транспортер с непрерывными вальцами.

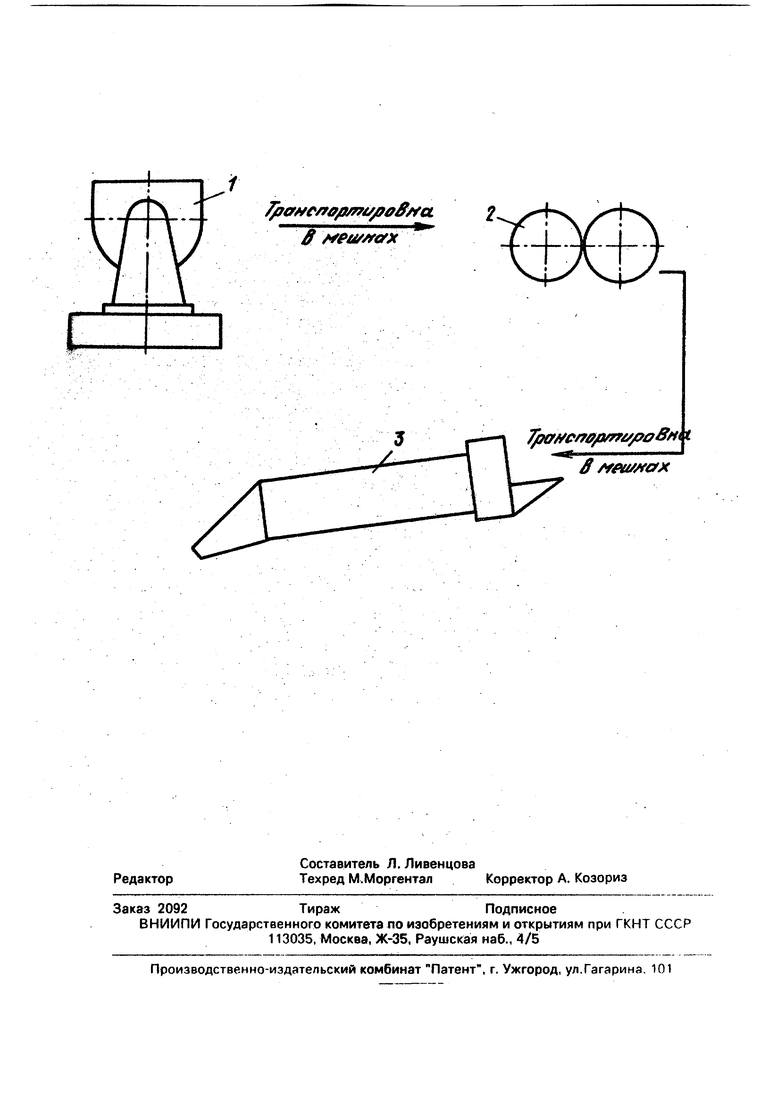

5 Сущность изобретения поясняется чертежом.

Комплексная технологическая линия содержит технологически соединенные смеситель 1, непрерывные вапы 2 и сушилку 3. Линия снабжена также пог,подо| :т;т,но соединенными ворошителем 4, ленточными транспортерами 5 и 6 и расположенным между ленточными транспортерами 5 и 6 пламеотсекателем 7. При этом ворошитель 4 соединен со смесителем 1, а ленточный транспортер 6 - с непрерывными вальцами 2.

Смеситель 1 выполнен в виде емкости (объем - 400 л),внутри которой расположены с возможностью вращения в прямом и обратном направлении с разной частотой две Z-образные мешалки.

Ворошитель 4 выполнен в виде емкости с расположенным в нижней части шнеком и расположенным под шнеком отверстием для выгрузки перемешиваемого материала. Ленточные транспортеры 5 и 6 выполнены в виде установленных на стойках барабанах с натянутой лентой и приводом. Пламеотсе- катель 7 (гидрозатврр) выполнен в виде желоба для перемещения сыпучего материала, содержащего корпус, шибер и патрубок для подвода воды.

Непрерывные вальцы 2 выполнены в виде двухвалковой вальцемашины, содержащей рабочий валок с продольными рифами прямоугольного сечения и холостой валок с продольными рифами трапецеидального сечения. На торцах рабочего валка закреплены формующие кольца и ножи.

Сушилка 3 выполнена в виде барабана, установленного на роликах с возможностью вращения. Внутри барабана установлены, лопасти для пересыпания материала. Сушилка содержит систему обдува барабана горячим воздухом.

Комплексная технологическая линия работает следующим образом.

Компоненты суховальцованных паст загружаются в смеситель 1 с помощью соответствующих дозаторов. В смесителе 1 периодического действия происходит смешение компонентов при вращении двух мешалок с дифференцированной частотой вращения и при использовании изменения направления вращения. Из смесителя материал выгружается в непрерывный ворошитель 4, где происходит дополнительное перемешивание, рыхление материала. Ворошитель 4 обеспечивает непрерывную и равномерную запитку последующих устройств линии. Далее по ленточным транспортерам 5 и 6 и пламеотсекателе 7 материал поступает на непрерывные вальцы 2. Благодаря различию профиля рифов, температур и смазыванию поверхности рабочего валка пластификатором материал, удерживаясь на поверхности рабочего валка в виде полотна, вальцуется, усредняется

и сушится, постепенно продвигаясь от сере дины валка к его торцам под действием новых порций непрерывно загружаемого материала. Формующие кольца и дисковые

5 ножи, обеспечивающие гранулирование материала. Полученные гранулы непрерывно поступают в сушилку 3 и далее на упаковку и складирование.

Комплексная технологическая линия

0 обеспечивает безопасность процесса изпэ товления паст за счет возможности эффективного использования пламеотсекателя в открытых ленточных транспортерах и что не . является эффективным при использовании

5 в известных линиях, где транспортирующими средствами являются гужевой транспорт или трубопроводы (пневмотранспорт).

Данные способ и комплексная технологическая линия обеспечивают дополнитель0 ное перемешивание, рыхление и непрерывную стационарную запитку вальцов 2 материалом, что также снижает вероятность загорания материала и способствует повышению качества продукции.

5

Формула изобретения

1. Способ изготовления суховальцованных паст нитроэмалевых красок, включающий смешение компонентов пасты.

0 непрерывное вальцевание и сушку, отличающийся тем, что смешение компонентов проводят двустадййно - сначала в смесителе при дифференцированной частоте вращения мешалок 20-35 и 125 18 соответственно, и периоде их вращения в прямом и обратном направлении 5-10 мин, а затем в ворошителе при частоте вращения шнека 20-40 , а вальцевание проводят при температуре рабочего валка

0 60-90°С и холостого валка 50-80°С при межвалковом зазоре 2,5-4,5 мм в частоте вращения валков 4-18 мин , причем перед вальцеванием поверхность рабочего валка смазывают пластификатором - дибутилфта5 латом.

2. Комплексная технологическая линия изготовления суховальцовзнных паст нитроэмалевых красок, содержащая тех0 нологически соединенные смеситель, непрерывные вальцы и сушилку, отличающаяся тем, что она снабжена последовательно соединенными ворошителем, двумя ленточными транспортерами и располо5 женным между ленточными транспортерами пламеотсекателем, при этом ворошитель соединен со смесителем, а второй ленточный транспортер - с непрерывными вальцами.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения колоксилинового линолеума и установка для его осуществления | 1982 |

|

SU1054473A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОХОВ И ТОПЛИВ БАЛЛИСТИТНОГО ТИПА | 2011 |

|

RU2458896C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВОГО НЕПРЕДОХРАНИТЕЛЬНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2002 |

|

RU2221762C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2281275C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2219149C2 |

| Вальцы для непрерывной обработки полимерных материалов | 1980 |

|

SU956276A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИННОГО РЕГЕНЕРАТА | 1997 |

|

RU2130952C1 |

| Установка для производства частиц композиционного гидрогелевого материала | 2019 |

|

RU2734607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

Использование: изготовление лакокрасочных материалов. Сущность изобретения: смешение келлоксилина, пигмента, пластификатора и стабилизатора проводят двуста- дийно в смесителе при дифференцированной частоте вращения мешалок 20-30 и 12-18 соответственно и периоде вращения в прямом и обратном направлении 5-10 мин, затем в ворошителе при частоте вращения шнека 20-40 и вальцевание ведут при темп, рабочего валка 60-90°С и холостого валка 50-80°С при межвалковом зазоре 2,5-4,5 мм и частоте вращения валков 4-18 мин , а перед вальцеванием поверхность рабочего валка смазывают дибутилфталатом. Комплексная линия для осуществления способа снабжена последовательно соединенными ворошителем, двумя ленточными транспортерами. Между ленточными транспортерами расположен пламеотсекатель. Ворошитель соединен со смесителем, а второй ленточный транспортер - с непрерывными вальцами. 2 с.п. ф-лы.; 2 табл. 1 ил.

: . . ... : ; ...:. .. - .:. . :Таб-л.и-ца:2. Примеры технологических режимов способа изготовления суховальцованных паст

По режиму 1 изготовлена суховальцованная паста белого цвета, по режиму 2 - синего, по режиму 3 - лимонного. По режиму 2 изготовлены пасты различных цветов.

7/ 0HC/r0fl/ 7v/ 0ff/ a. 0 tseassfcrx

7р0#сл0р0гЈ/р08м t

ff SffW/fCfX

| Регламент | |||

| Технологического процесса изготовления СВП, завод Авангард г | |||

| Стерлитамак | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

Авторы

Даты

1993-06-15—Публикация

1991-01-31—Подача