Изобретение относится к текстильно- отделочному производству.

Целью изобретения является повыше-, ние эффекта огнезащищенности материала иустойчивости его к различным воздействиям в процессе зксплуатации.

Эта задача решается способом получения огнезащищённого покровного целлюлозного материала обработки его водным раствором фосфорсодержащего органического антипирена с последующей сушкой при повышенной температуре, и по изобретению в качестве антипирена используют

мётилфосфоновую или метилфосфиновую кислоту, причем материал сначала пропитывают 8-40%-ным водным раствором названных кислот до привеса 100-150%, сушат при 80-160°С в течение 6-10 мин с последующей выдержкой на воздухе при 10-30°С в течение от 5 мин до 30 дней, а затем пропитывают до привеса 100-150% составом, полученным смешением 3-5 мае. тетрабромбёйзола- Ю-30 мае. % метил- фосфбносой или метилфбсфиноьой кислоты, 1-3 мае. % алюминиевой пудры и сополимера винилхлорида с винилацетатом

до 100 мае. %, а заключительной термообработкой при 100-150°С в-течение 8-13 мин.

В качестве целлюлозного материала используют, например, льняную ткань с разреженной структурой типа мешковины, упаковочные ткани из льна, рами, конопли, кенафа, жгута и хлопка. Такие материалы используют, например, для покрытия в качестве термоизоляции для трубопроводов и технологических резервуаров или отделоч- -ных декоративных покрытий.

В качестве сополимера винилхлорйда с винилацетатом используют известные в области огнезащитной отделки сополимеры, содержащие не более 40% звеньев винилхлорйда. Пропитку материала можно проводить на машинах типа ВПМ-120.

В примерах использован латекс сополимера винилхлорйда с винилацетатом марки А-25 (ТУ 6-01-1181-87) с содержанием винилхлорйда не более 25%.

Огнезащитные свойства ткани после обработки определяют по ГОСТ 12.01-044-84.

П р и м е р 1. Сначала приготавливают первый пропиточный состав следующим образом. Берут 800 г порошка метилфосфоно- вой кислоты (ТУ 6-02-3-32-86) и засыпают его в 9200 граммов воды при активном перемешивании в течение 2-3 минут до получения равномерного раствора.

Затем готовят второй пропиточный состав. В латекс сополимера винилхлорйда с винилацетатом марки А-25 (ТУ 6-01- 118187) массой 7600 г нагретый до 60°С, добавляют 300 г тетрабензола, 2000 г ме- тилфосфиновой кислоты и 100 граммов алюминиевой пудры. Смесь активно перемешивают до начала бурной реакции с выделением тепла и расширением объема. Реакция заканчивается через 7-15 мин, после чего состав готов для использования. Льняную ткань (мешковина ТУ 6-11-118- 85) погружают в первый раствор и выдерживают в нем в течение 3-х мин. Пропитанную мешковину отжимают на вальцах до привеса 150%, после чего материал просушивают в печи в течение 8 мин при 100°С. После просушки полученный образец выдерживают на воздухе при 20°С в условиях влажности складских помещений не менее 8 минут. Затем материал пропитывают во второй смеси и отжимкой его на вальцах до привеса 100%. После вторичной пропитки материал термообрабатывают в течение 9 мин при 150°С. После сушки материал стирают в водно-содовом растворе.

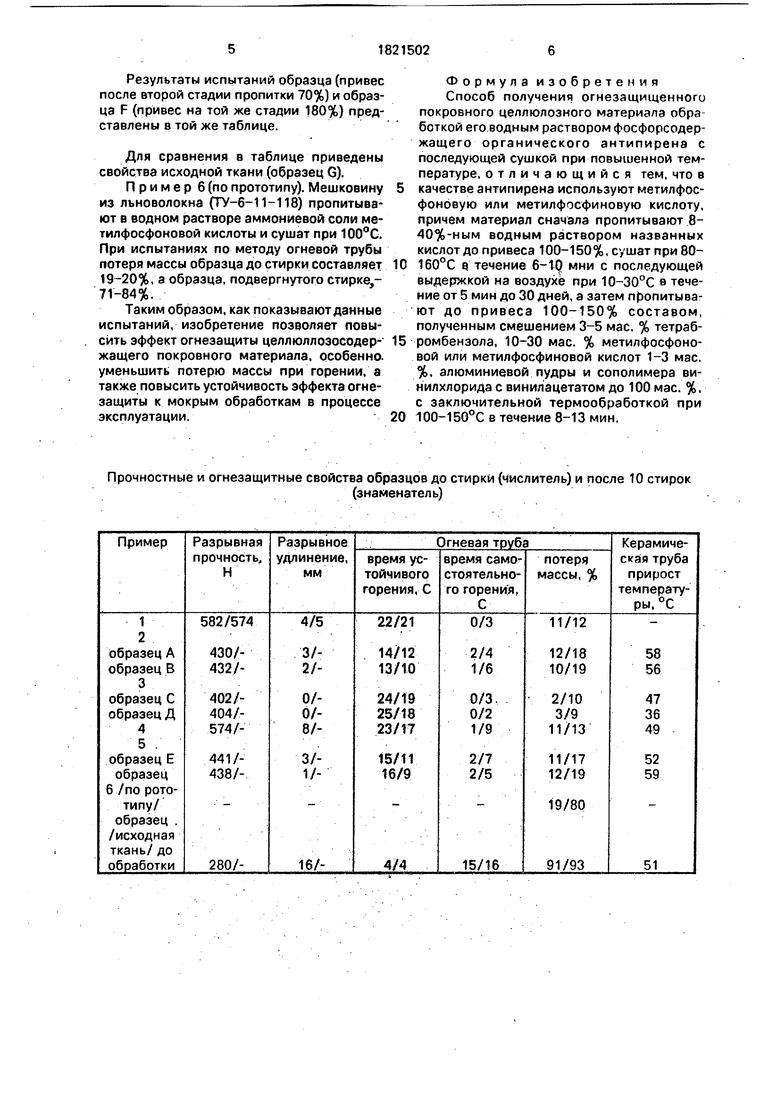

Как показывают последующие испытания ткани на огневой трубе потеря массы материала снижается с 11 % после первой пропитки до 10-12% после второй пропитки. Время самостоятельного горения снижается с 10-12 с до 2-х с. После стирки потеря массы достигает 15-18%.

Пример 2. Хлопчатобумажную ткань типа бязь пропитывают водным раствором, содержащим 8 мае. % метилфосфоновой кислоты, отжимают до привеса 100%. сушат при 80°С в течение 6 мин и выдерживают на воздухе при 250°С в течение 5 мин. После

этого ткань пропитывают водным составом,

полученным при смешении 10 мае. % алюминиевой пудры, 3 мае. % тетрабром- бензола и сополимера винилхлорйда с винилацетатом до 100 мае. %, как это описано в

5 примере 1. Затем ткань отжимают до привеса 100% (образец А) или до привеса 150% (образец В) и термообрабатывают при , 100°С в течение 8 мин. Затем определяют огнезащитные свойства образцов на огне0 вой трубе по ГОСТ 1201.044-84 и разрывную прочность на машине Р-250 по ГОСТ 3813-72. Результаты испытаний приведены ниже в таблице.

П р и м е р 3. Ту же самую ткань, что в

5 примере 2, пропитывают водным раствором, содержащим 40% метилфосфоновой кислотой, отжимают до привеса 100%, сушат при 80°С в течение 10 мин, после чего выдерживают на воздухе при 10°С в течение

0 30 суток. Затем ткань пропитывают водным составом, полученным ка к описано в примере 1дпри смешении 30 мае. % метилфосфоновой кислоты, 3 мае. % алюминиевой пудры, 5 мае. % тетрабромбензола и сопр5 лимера винилхлорйда с винилацетатом До 100 мае. %. Отжимают до привеса 100% (образец С) или 150% (образец Д), и термообрабатывают при 150°С в течение 10 мин. Результаты испытания образцов, которые

0 проводят как и в примере 2, приведены в таблице.

Пример 4. Луб из волокна кенаф пропитывают водным 8%-ным раствором метилфосфоновой кислоты, отжимают до

5 привеса 150%, сушат при 160°С в течение 10 мин и выдерживают на воздухе при в течение 30 сут. Затем луб пропитывают водным составом, полученным как описано в примере 1, но при концентрации метил0 фосфоновой кислоты 30 мае. %, тетрабромбензола 5 мае, %, алюминиевой пудры 3 мае. % и сополимера винилхлорйда с винилацетатом до 100 мае. %. Пропитанный луб отжимают до привеса 150%, и термооб5. рабатывают при 150°С в течение 13 мин. Данные испытаний приведены в таблице, которые проводят как и в примере 2.

П р и м е р 5. Поступают как в примере 2. но вместо метилфосфоновой кислоты используют метилфосфиновую кислоту.

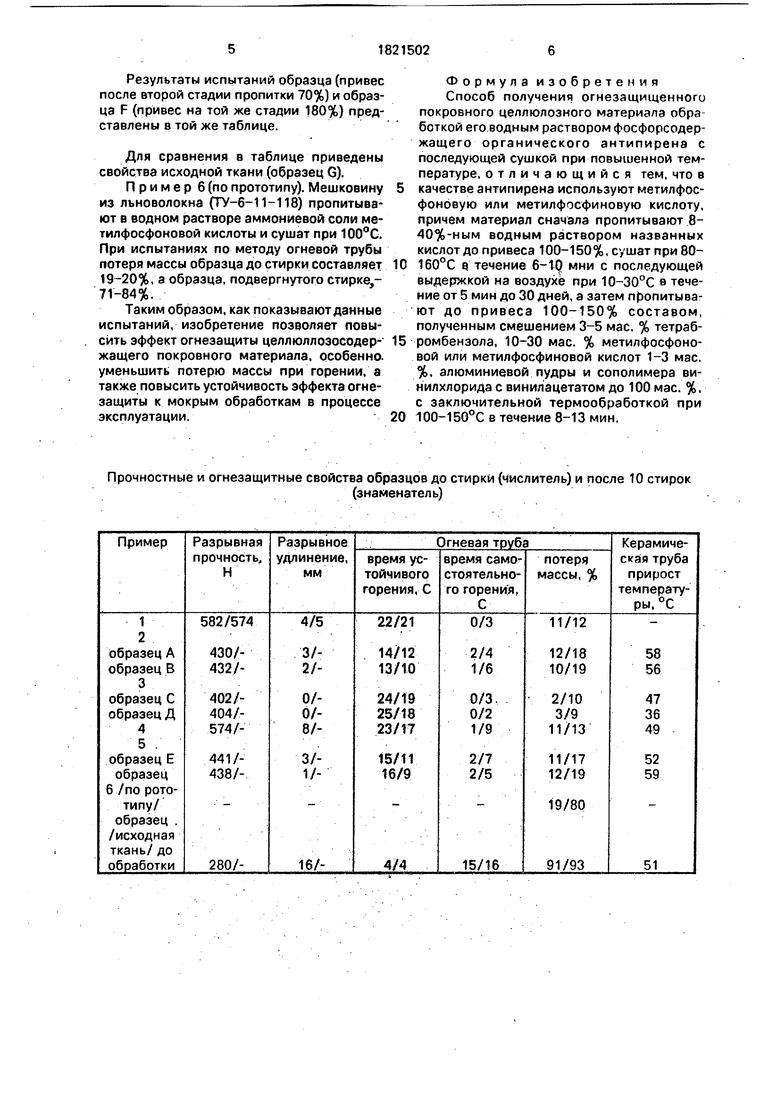

Результаты испытаний образца (привес после второй стадии пропитки 70%) и образца F (привес на той же стадии 180%) представлены в той же таблице.

Для сравнения в таблице приведены свойства исходной ткани (образец G).

Пример 6 (по прототипу). Мешковину из льноволокна (ТУ-б-11-118) пропитывают в водном растворе аммониевой соли ме- тилфосфоновой кислоты и сушат при100°С. При испытаниях по методу огневой трубы потеря массы образца до стирки составляет 19-20%, а образца, подвергнутого стирке- 71-84%.

Таким образом, как показывают данные испытаний, изобретение позволяет повысить эффект огнезащиты целлюллозосодер- жащего покровного материала, особенно, уменьшить потерю массы при горении, а также повысить устойчивость эффекта огнезащиты к мокрым обработкам в процессе эксплуатации.

0

5

0

Формула изобретения Способ получения огнезащииденного покровного целлюлозного материала обработкой его водным раствором фосфорсодержащего органического антипирена с последующей сушкой при повышенной температуре, отличающийся тем, что в качестве антипирена используют метилфос- фоновую или метилфосфиновую кислоту, причем материал сначала пропитывают 8- 40%-ным водным раствором названных кислот до привеса 100-150%, сушат при 80- 160°С в. течение 6-1Q мни с последующей выдержкой на воздухе при 10-30°С в течение от 5 мин до 30 дней, а затем пропитывают до привеса 100-150% составом, полученным смешением 3-5 мае. % тетраб- ромбензола, 10-30 мае. % метилфосфоно- вой или метилфосфиновой кислот 1-3 мае. %, алюминиевой пудры и сополимера ви- нилхлорида с винилацетатом до 100 мае. %, с заключительной термообработкой при 100-150°С в течение 8-13 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ТЕКСТИЛЬНОГО ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1973 |

|

SU391783A1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ПОЛИАКРИЛОНИТРИЛЬНЫХ ВОЛОКОН | 2014 |

|

RU2565185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ, ПРИДАЮЩИХ МАТЕРИАЛАМ ОГНЕСТОЙКОСТЬ | 2015 |

|

RU2614957C2 |

| Состав для кислотозащитной отделки целлюлозных текстильных материалов | 1990 |

|

SU1815298A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНЫХ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2013 |

|

RU2550881C2 |

| БИБЛИОм:{?Л Ленинградский институт текстильной и легкой промышленности им. С. М. Кирова и Иркутский институт органической химии Сибирского отделения АН СССР | 1973 |

|

SU392189A1 |

| Состав для огнезащитной обработки текстильных материалов | 1986 |

|

SU1427017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИЩЕННОГО ПОЛИЭФИРНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2005 |

|

RU2281992C1 |

| СПОСОБ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ | 1973 |

|

SU400117A1 |

| Полимерный материал для защиты тепловой изоляции трубопроводов | 1989 |

|

SU1728053A1 |

Использование: при получении самоза- тухаемых теплоизоляционных покровных материалов для трубопроводов и технологических резервуаров, а также отделочных покрытий декоративных настилов с наполнителями и упаковочных материалов, Сущность изобретения: льняную ткань типа мешковины пропитывают, например, на пропиточной мащине типа ВЛМ-1200 840%-ным водным раствором метилфосфо- новой или метилфосфиновой кислоты до привеса 100-150% и сушат при 80-160°С в течение 6-10 мин. Латекс сополимера ви- нилхлорида с винилацетэтом (марка А, ТУ 6-01-1181-87) с температурой 60°С смешивают при перемешивании в течение 7-15 мин с3-5 мае. % тетрабромбензола, 10-30 мае. % метилфосфоновой или метилфосфиновой кислоты и 1-3 мае. % алюминиевой пудры до получения 100 мае. %. После сушки ткань пропитывают полученным составом до привеса 100-150 мае. %, термообрабатывают при 100-150°С в течение 8-13 мин и промывают в водном растворе кальцинированной соды. Огнезащищенные свойства материала при испытании методом огневой трубы по ГОСТ 12.1.044-84, потеря массы 1-12% до стирки и 16-18% после десяти стирок; время самостоятельного горения до стирки 0-2 с, после стирок 0-20 с. Разрывная прочность 560-590 Н, удлинение при разрыве не более 1 см. 1 табл. ел с

Прочностные и огнезащитные свойства образцов до стирки (числитель) и после 10 стирок

(знаменатель)

| Состав для огнестойкой отделкильНяНыХ МАТЕРиАлОВ | 1979 |

|

SU834281A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Патент США № 4618512, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1993-06-15—Публикация

1990-09-06—Подача