Изобретение относится к устройствам для получения коптильной дымовоздушной смеси и может быть использовано в пищевой промышленности для копчения мясных, рыбных и других пищевых продуктов.

Целью изобретения является интенсификация процесса дымообразования, получение дыма задаваемого химического состава, получаемого строго определенной температуре и повышение надежности в работе.

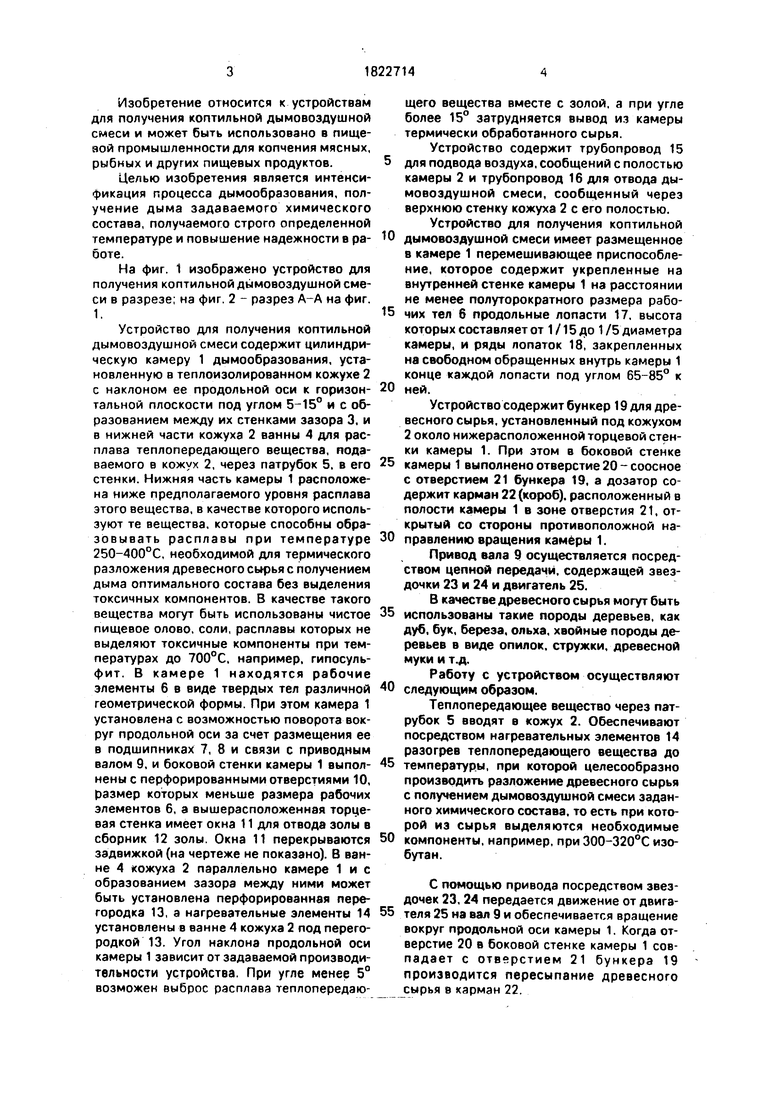

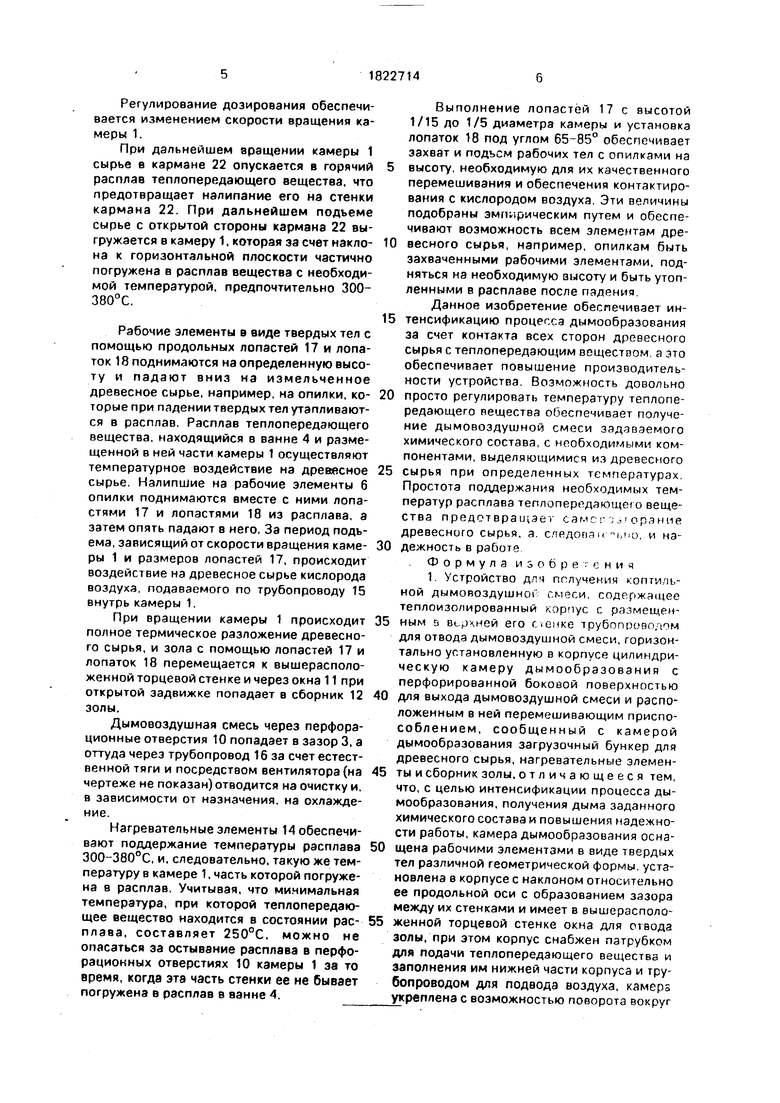

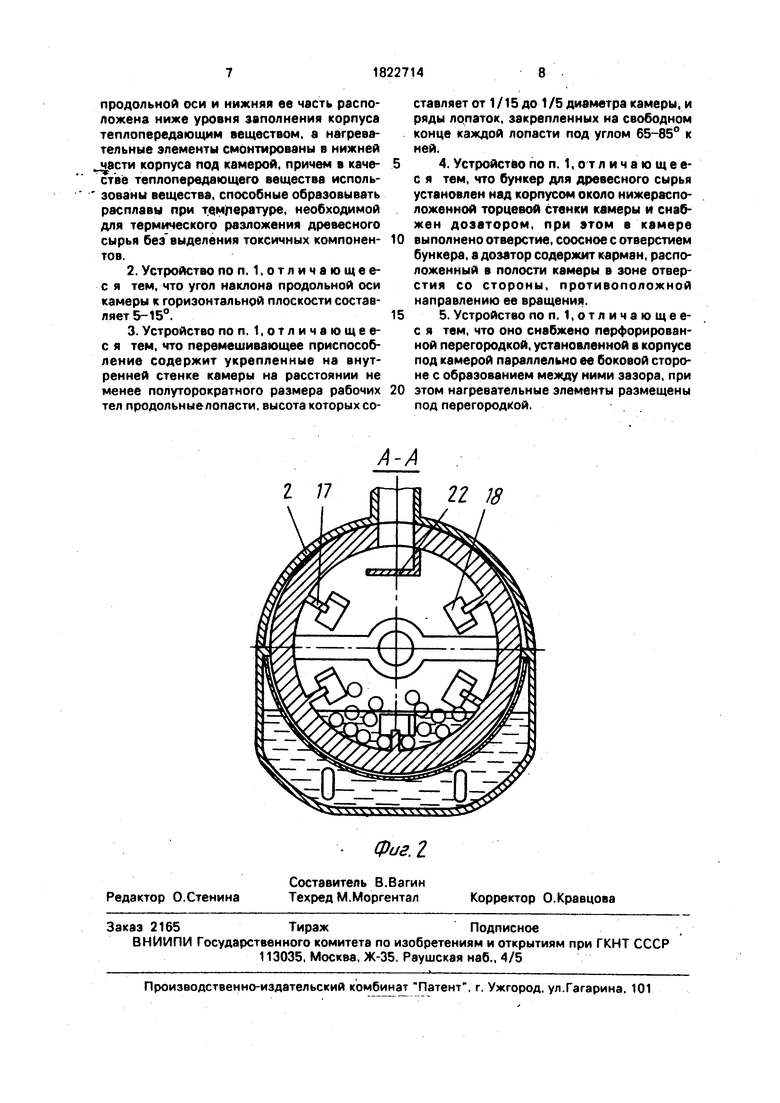

На фиг. 1 изображено устройство для получения коптильной дымовоздушной смеси в разрезе; на фиг. 2 - разрез А-А на фиг. 1.

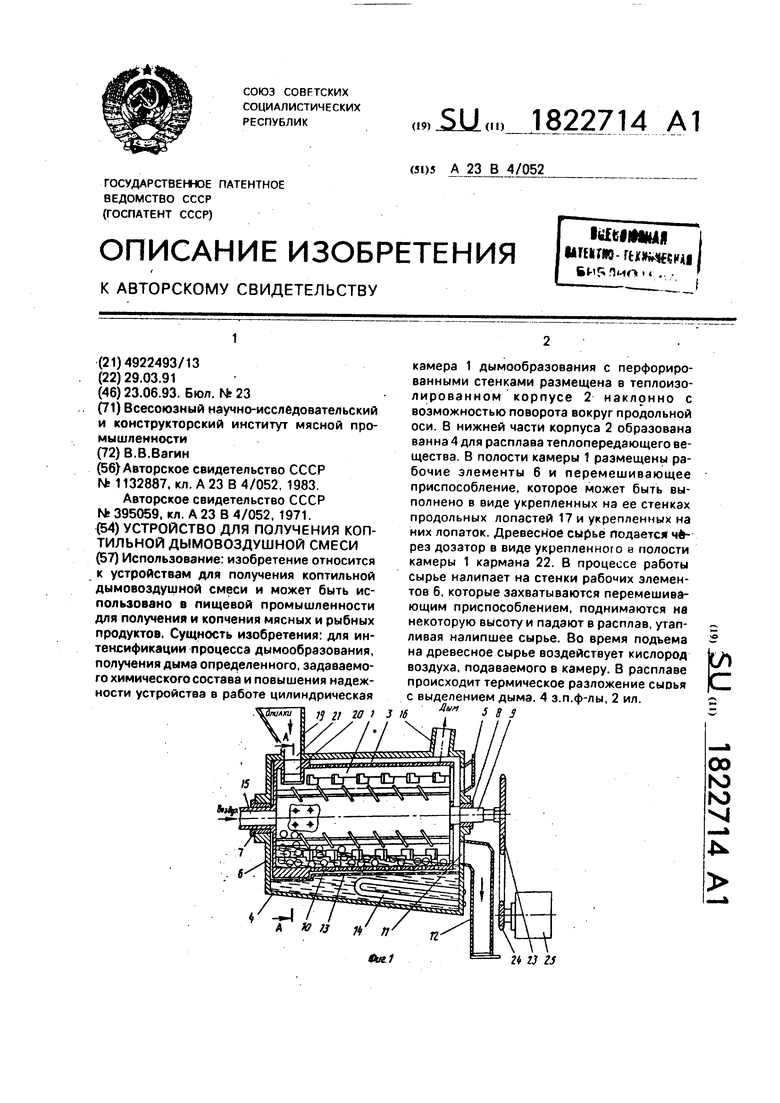

Устройство для получения коптильной дымовоздушной смеси содержит цилиндрическую камеру 1 дымообразования, установленную в теплоизолированном кожухе 2 с наклоном ее продольной оси к горизонтальной плоскости под углом 5-15° и с образованием между их стенками зазора 3, и в нижней части кожуха 2 ванны 4 для расплава теплопередающего вещества, подаваемого в кожух 2, через патрубок 5. в его стенки. Нижняя часть камеры 1 расположена ниже предполагаемого уровня расплава этого вещества, в качестве которого используют те вещества, которые способны образовывать расплавы при температуре 250-400°С, необходимой для термического разложения древесного сырья с получением дыма оптимального состава без выделения токсичных компонентов. В качестве такого вещества могут быть использованы чистое пищевое олово, соли, расплавы которых не выделяют токсичные компоненты при температурах до 700°С. например, гипосульфит. В камере 1 находятся рабочие элементы 6 в виде твердых тел различной геометрической формы. При этом камера 1 установлена с возможностью поворота вокруг продольной оси за счет размещения ее в подшипниках 7, 8 и связи с приводным валом 9, и боковой стенки камеры 1 выполнены с перфорированными отверстиями 10, размер которых меньше размера рабочих элементов 6, а вышерасположенная торцевая стенка имеет окна 11 для отвода золы в сборник 12 золы. Окна 11 перекрываются задвижкой (на чертеже не показано). В ванне 4 кожуха 2 параллельно камере 1 и с образованием зазора между ними может быть установлена перфорированная перегородка 13, а нагревательные элементы 14 установлены в ванне 4 кожуха 2 под перегородкой 13. Угол наклона продольной оси камеры 1 за висит от задаваемой производительности устройства. При угле менее 5° возможен выброс расплава теплопередающего вещества вместе с золой, а при угле более 15° затрудняется вывод из камеры термически обработанного сырья.

Устройство содержит трубопровод 15

для подвода воздуха, сообщений с полостью камеры 2 и трубопровод 16 для отвода дымовоздушной смеси, сообщенный через верхнюю стенку кожуха 2 с его полостью. Устройство для получения коптильной

дымовоэдушной смеси имеет размещенное в камере 1 перемешивающее приспособление, которое содержит укрепленные на внутренней стенке камеры 1 на расстоянии не менее полуторократного размера рабочих тел 6 продольные лопасти 17. высота которых составляет от 1 /15 до 1 /5 диаметра камеры, и ряды лопаток 18, закрепленных на свободном обращенных внутрь камеры 1 конце каждой лопасти под углом 65-85° к

ней.

Устройство содержит бункер 19 для древесного сырья, установленный под кожухом 2 около нижерасположенной торцевой стенки камеры 1. При этом в боковой стенке

камеры 1 выполнено отверстие 20 - соосное с отверстием 21 бункера 19, а дозатор содержит карман 22 (короб), расположенный в полости камеры 1 в зоне отверстия 21, открытый со стороны противоположной направлению вращения камеры 1.

Привод вала 9 осуществляется посредством цепной передачи, содержащей звездочки 23 и 24 и двигатель 25.

В качестве древесного сырья могут быть

использованы такие породы деревьев, как дуб. бук, береза, ольха, хвойные породы деревьев в виде опилок, стружки, древесной муки и т.д.

Работу с устройством осуществляют

следующим образом.

Теплопередающее вещество через патрубок 5 вводят в кожух 2. Обеспечивают посредством нагревательных элементов 14 разогрев теплопередающего вещества до

температуры, при которой целесообразно производить разложение древесного сырья с получением дымовоздушной смеси заданного химического состава, то есть при которой из сырья выделяются необходимые

компоненты, например, при 300-320°С изо- бутан.

С помощью привода посредством звездочек 23, 24 передается движение от двига- теля 25 на вал 9 и обеспечивается вращение вокруг продольной оси камеры 1. Когда отверстие 20 в боковой стенке камеры 1 совпадает с отверстием 21 бункера 19 производится пересыпание древесного сырья в харман 22.

Регулирование дозирования обеспечивается изменением скорости вращения камеры 1.

При дальнейшем вращении камеры 1 сырье в кармане 22 опускается в горячий расплав теплопередающего вещества, что предотвращает налипание его на стенки кармана 22. При дальнейшем подъеме сырье с открытой стороны кармана 22 выгружается в камеру 1, которая за счет наклона к горизонтальной плоскости частично погружена в расплав вещества с необходимой температурой, предпочтительно 300- 380°С.

Рабочие элементы в виде твердых тел с помощью продольных лопастей 17 и лопаток 18 поднимаются на определенную высоту и падают вниз на измельченное древесное сырье, например, на опилки, которые при падении твердых тел утапливаются в расплав. Расплав теплопередэющего вещества, находящийся в ванне 4 и размещенной в ней части камеры 1 осуществляют температурное воздействие на древясное сырье. Налипшие на рабочие элементы б опилки поднимаются вместе с ними лопастями 17 и лопастями 18 из расплава, а затем опять падают в него, За период подъема, зависящий от скорости вращения камеры 1 и размеров лопастей 17, происходит воздействие на древесное сырье кислорода воздуха, подаваемого по трубопроводу 15 внутрь камеры 1.

При вращении камеры 1 происходит полное термическое разложение древесного сырья, и зола с помощью лопастей 17 и лопаток 18 перемещается к вышерасположенной торцевой стенке и через окна 11 при открытой задвижке попадает в сборник 12 золы.

Дымовоздушная смесь через перфорационные отверстия 10 попадает в зазор 3. а оттуда через трубопровод 16 за счет естественной тяги и посредством вентилятора (на чертеже не показан) отводится на очистку и, в зависимости от назначения, на охлаждение.

Нагревательные элементы 14 обеспечивают поддержание температуры расплава 300-380°С, и, следовательно, такую же температуру в камере 1, часть которой погружена в расплав. Учитывая, что минимальная температура, при которой теплопередаю- щее вещество находится в состоянии расплава, составляет 250°С. можно не опасаться за остывание расплава в перфорационных отверстиях 10 камеры 1 за то время, когда эта часть стенки ее не бывает погружена в расплав в ванне 4.

Выполнение лопастей 17 с высотой 1/15 до 1/5 диаметра камеры и установка лопаток 18 под углом 65-85° обеспечивает захват и подъем рабочих тел с опилками на 5 высоту, необходимую для их качественного перемешивания и обеспечения контактирования с кислородом воздуха Эти величины подобраны эмпирическим путем и обеспечивают возможность всем элементам дре10 весного сырья, например, опилкам быть захваченными рабочими элементами, подняться на необходимую высоту и быть утопленными в расплаве после падения

Данное изобретение обеспечивает ин15 тенсификацию процесса дымообразования за счет контакта всех сторон древесного сырья с теплопередэющим веществом а это обеспечивает повышение производительности устройства Возможность довольно

0 просто регулировать температуру теплопередающего вещества о(5еспечивает получение дымовоздушной смеси задаваемого химического состава, с необходимыми компонентами, выделяющимися из древесного

5 сырья при определенных температурах Простота поддержания необходимых температур расплава теплопередающет вещества предотвращав i самс г , з- орание древесного сырья, а СТРДОПЧН ni,. и на0 дежность в работе

Формула изпоре ения 1 Устройство длч получения коптить- ной дымовоздушнсн смеси, содержащее теплоизолированный иорпус с размещен5 ным & его с.еяке трубопроводам для отвода дымовоздушной смеси, горизонтально установленную в корпусе цилиндрическую камеру дымообразовэния с перфорированной боковой поверхностью

0 для выхода дымовоздушной смеси и расположенным в ней перемешивающим приспособлением, сообщенный с камерой дымообразования загрузочный бункер для древесного сырья, нагревательные элемен5 ты и сборник золы, отличающееся тем, что, с целью интенсификации процесса дымообразования, получения дыма заданного химического состава и повышения надежности работы, камера дымообразования осна0 щена рабочими элементами в виде твердых тел различной геометрической формы, установлена в корпусе с наклоном относительно ее продольной оси с образованием зазора между их стенками и имеет в вышерасполо5 женной торцевой стенке окна для отвода золы, при этом корпус снабжен патрубком для подачи теплопередающего вещества и заполнения им нижней части корпуса и трубопроводом для подвода воздуха, камера укреплена с возможностью поворота вокруг

продольной оси и нижняя ее часть расположена ниже уровня заполнения корпуса теплопередающим веществом, а нагревательные элементы смонтированы в нижней части корпуса под камерой, причем в качестве теплопередающего вещества использованы вещества, способные образовывать расплавы при темлературе, необходимой для термического разложения древесного сырья без выделения токсичных компонентов.

2.Устройство поп. 1,отличающее- с я тем, что угол наклона продольной оси камеры к горизонтальной плоскости составляет 5-15°.

3.Устройство по п. 1,отличающее- с я тем, что перемешивающее приспособление содержит укрепленные на внутренней стенке камеры на расстоянии не менее полуторократного размера рабочих тел продольныелопасти. высота которых составляет от 1 /15 до 1 /5 диаметра камеры, и ряды лопаток, закрепленных на свободном конце каждой лопасти под углом 65-85° к ней.

4. Устройство по п. 1,отличающее- с я тем, что бункер для древесного сырья установлен над корпусом около нижерасположенной торцевой стенки камеры и снабжен дозатором, при этом в камере

выполнено отверстие, соосное с отверстием бункера, а дозатор содержит карман, расположенный в полости камеры в зоне отверстия со стороны, противоположной направлению ее вращения.

5. Устройство по п. 1, от л и ч а ю ще е- с я тем, что оно снабжено перфорированной перегородкой, установленной в корпусе под камерой параллельно ее боковой стороне с образованием между ними зазора, при

этом нагревательные элементы размещены под перегородкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения коптильной дымовоздушной смеси | 1990 |

|

SU1759374A1 |

| ДЫМОГЕНЕРАТОР | 2014 |

|

RU2566686C1 |

| КОМБИНИРОВАННЫЙ ПРЕССОВЫЙ ДЫМОГЕНЕРАТОР | 2012 |

|

RU2492687C1 |

| ДЫМОГЕНЕРАТОР | 2013 |

|

RU2547771C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ИК-ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171033C1 |

| ДЫМОГЕНЕРАТОР | 2016 |

|

RU2629979C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ИК-ИЗЛУЧЕНИЯ | 2004 |

|

RU2280367C2 |

| Дымогенератор | 1981 |

|

SU1017257A1 |

| Способ автоматического управления процессом копчения мускусной утки с применением избыточного давления и паров пряно-коптильных ароматизаторов | 2016 |

|

RU2642448C2 |

| Дымогенератор | 1981 |

|

SU988263A1 |

Использование: изобретение относится к устройствам для получения коптильной дымовоздушной смеси и может быть использовано в пищевой промышленности для получения и копчения мясных и рыбных продуктов. Сущность изобретения: для интенсификации процесса дымообразования, получения дыма определенного, задаваемого химического состава и повышения надежности устройства в работе цилиндрическая 20 камера 1 дымообразования с перфорированными стенками размещена в теплоизолированном корпусе 2 наклонно с возможностью поворота вокруг продольной оси. В нижней части корпуса 2 образована ванна 4 для расплава теплопередающего вещества. В полости камеры 1 размещены рабочие элементы 6 и перемешивающее приспособление, которое может быть выполнено в виде укрепленных на ее стенках продольных лопастей 17 и укрепленных на них лопаток. Древесное сырье подается через дозатор в виде укрепленного в полости камеры 1 кармана 22. В процессе работы сырье налипает на стенки рабочих элементов 6, которые захватываются перемешивающим приспособлением, поднимаются на некоторую высоту и падают в расплав, утапливая налипшее сырье. Во время подъема на древесное сырье воздействует кислород воздуха, подаваемого в камеру. В расплаве происходит термическое разложение сыоья с выделением дыма. 4 з.п.ф-лы, 2 ил. ,6 Дын 583 ё 00 ю го

г л

22 18

| Дымогенератор | 1983 |

|

SU1132887A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| УСТРОЙСТВО для ПРОИЗВОДСТВА КОПТИЛЬНОЙ СРЕДЫ | 0 |

|

SU395059A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-06-23—Публикация

1991-03-29—Подача