Изобретение относится к кондитерской промышленности, в частности к устройствам для получения сбивных кондитерских масс.

Цель изобретения - интенсификация процесса сбивания, улучшение показателей дисперсности и плотности сбитой массы.

Поставленная цель достигается тем, что, в устройстве для сбивания кондитерских масс, содержащем снабженную рубашкой камеру, загрузочный и разгрузочный патрубки и пневмоканал для подачи сжатого воздуха, отличием является то что камера расположена вертикально и оснащена концентрически закрепленными в ней стака ном и размещенными один над другим двумя полыми цилиндрами соединенными коническим переходником при этом отно шение внутренних диаметров верхнего и нижнего цилиндров составляет 1 4-2 0 а внутреннего диаметра стакана и внешнего диаметра нижнего цилиндра 2025 загрузочный патрубок расположен тангенци ально на верхнем полом цилиндре пневмоканал концентрически рзтмещен внутри цилиндров и снабжен расположенными вдоль него соплами концы которых тангенциально изогнуть в гори-юнтлльнои

00

ю ю VJ

го о

;

плоскости, причем на одном уровне пневмо- канала находятся по меньшей мере два сопла с концами, изогнутыми в одном направлении относительно оси пневмока- нала, а от уровня к уровню направление изгиба сопел меняется на противоположное.

Такая конструкция устройства позволяет сбивать массу с постепенным увеличением интенсивности внешнего воздействия на нее. Закрученный поток попадает в верхний цилиндр большего диаметра, где при умеренных скоростях осуществляется предварительное его смешивание и насыщение воздухом. При этом образуются различные по размеру пузырьки воздуха, поступающего из пневмоканала, которые за счет сложного закрученного движения потока диспергируются и распределяются в объеме массы. По мере дальнейшего движения поток массы поступает через конический переходник в нижний цилиндр с меньшим диаметром полости. При этом конический переходник обеспечивает плавный переход потока в канал меньшего сечения. В отсутствие данного элемента смесительный орган представляет собой канал с внезапным сужением с высоким коэффициентом гидравлического сопротивления, что увеличит энергозатраты на нагнетание массы. К тому же на месте стыка двух цилиндров образуются застойные циркуляционные зоны, где часть потока, задерживаясь, нарушает равномерность обработки массы.

При поступлении потока через конический переходник в нижний цилиндр с меньшим внутренним диаметром увеличивается его скорость, что объясняется постоянством расхода массы по любому сечению всего смесительного канала. Увеличение скорости потока обуславливает повышение степени турбулизации потока, нто резко повышает интенсивность взаимных перемещений компонентов массы, тем самым способствуя их равномерному распределению по всему объему. Вследствие повышения сдвиговых напряжений на поверхности раздела воздух-масса, воздушные пузырьки сильно деформируются и распадаются на более мелкие отдельные частицы. В результате повышается однородность размеров частиц воздуха и снижается плотность массы. Это в сочетании с равномерным распределением улучшает качество последней.

Расположение загрузочного патрубка тангенциально на верхнем полом цилиндре позволяет задать исходному потоку закру- ченность. что по сравнению с прямым потоком позволяет интенсифицировать массообменные процессы при перемешивании, а также дробление пузырьков воздуха за счет значительных сдвиговых деформаций в массе. При этом значительно сокращается продолжительность перемешивания и

сбивания.

Отношение внутренних диаметров верхнего и нижнего цилиндров составляет 1,4- 2,0. Это обусловлено тем,что если это отношение меньше 1.4. то скорость потока

в нижнем цилиндре будет недостаточной для окончательного сбивания массы в условиях высокой турбулизации. Имеющиеся при этом силы взаимодействия на межфазной поверхности газожидкостной системы

5 не способствуют дальнейшему диспергированию частиц воздуха, так как они незначительны по величине. Масса, сбитая в этих условиях, имеет высокую плотность и неоднородную структуру с сильно различающи0 мися по размерам частицами воздуха.

В случае, когда отношение внутренних диаметров указанных цилиндров больше 2,0, наблюдается значительное повышение гидравлического сопротивления канала, что

5 увеличивает энергозатраты на сообщение потоку необходимой скорости. При таком соотношении размеров цилиндров скорость потока в нижнем цилиндре недопустимо возрастает и масса не успевает выработать

0 необходимое количество воздуха, поступающего из пневмоканала. Кроме того, некоторая часть массы может выходить из смесительного органа, совсем не смешавшись с воздухом. По этим причинам пол5 ученная масса будет иметь плотную структуру и ее компоненты не успевают равномерно распределиться в ней.

Соотношение внутренних диаметров полых цилиндров 1,4-2,0 обеспечивает ста0 бильность режима предварительного насыщения и перемешивания с последующим диспергированием воздушных пузырьков, а также создает необходимую степень турбулизации потока для побуждения активному

5 перемещению частиц рецептурных компонентов и выравниванию их концентрации в массе. В результате улучшаются вкусовые свойства сбитой массы и нормализуется ее плотность.

0Концентрично камере внутри нее закреплен стакан с дном, отношение внутреннего диаметра которого к внешнему диаметру нижнего цилиндра равно 2,0-2,5. Наличие указанного стакана с дном создает

5 возможность;увеличить продолжительность контакта воздуха с массой Причем взаимодействие воздуха и массы осуществляется в менее интенсивном потоке в кольцевом зазоре большего сечения, образованном коак- сиэльными цилиндрами В кольцевом

канале между наружной и внутренней поверхностям соответственно нижнего цилиндра и стакана происходит стабилизация пенообразной структуры массы при низких .скоростях. В процессе стабилизации окон- чательно устанавливается равновесное газосодержание массы, а концентрация ее компонентов выравнивается за счет диффузии и конвекции.

При отсутствии стакана невозможно осуществить процесс окончательного формирования структуры массы. В результате полученная масса имеет неоднородную структуру с повышенной плотностью и неоднородную концентрацию компонентов.

При соотношении внутреннего диаметра стакана и внешнего диаметра нижнего цилиндра смесительного органа, равном 2,0-2,5, достигается оптимальная величина сечения кольцевого канала, образованного соответствующими поверхностями указанных цилиндров Благодаря этому устанавли- вается наиболее оптимальный гидродинамический режим течения для стабилизации пенообразной структуры массы после интенсивного сбивания в смесительном органе Стабилизация массы осуществляется при умеренных скоростях, которые устанавливаются при увеличении сечения канала после выхода потока из по- лого цилиндра с меньшим размером.

При соотношениях указанных диаметров, меньших, чем 2,0, сечение кольцевого канала между соответствующими поверхностями недопустимо уменьшается, что при- водит к высоким скоростям потока после выхода из смесительного органа. В итоге нарушаются условия для стабилизации сбитой массы в менее интенсивном гидродинамическом режиме течения.

Если соотношение указанных диаметров стакана и нижнего цилиндра составляет более 2.5, то скорость потока снижается до уровня, допускающего образование застойных зон на различных участках кольцевого канала. Это нарушает равномерность потока по сечению и длине канала. При этом масса, циркулирующая в застойных зонах,с течением времени образует уплотненные слои, которые по мере их роста вызывают дальнейшее нарушение равномерности потока в канале, что в конечном счете отрицательно влияет на режим стабилизации массы. Вследствие этого полученная масса имеет неоднородную структуру и повышен- ную плотность.

Внутри полых цилиндров концентрически размещен пневмоканал, снабженный соплами, расположенными по высоте последнего таким образом что на одном уровне находятся по меньшей дв, ( oma i концами, тангенциально изогнутыми в од ном направлении относительно оси пневмп канала

Пневмокэнал установлен с целью не прерывной подачи сжатого воздуха в поток массы в смесительном органе для ее насыщения. Воздух вдувается в турбулизован- ный поток соплами, которые установлены по высоте пневмоканала перпендикулярно его наружной поверхности. Установленные таким образом сопла вызывают дополнительную турбулизацию потока при поперечном обтекании их последним. При этом струя воздуха также вдувается поперечно потоку массы, что служит причиной резкого возрастания касательных напряжений на поверхности раздела фаз газожидкостной системы Под действием этих касательных напряжений образовавшиеся пузырьки воздуха деформируются и разрушаясь, распадаются на более частицы, что в результате повысит однородность структуры массы и снизит ее плотность Кроме того, значительные по уровню турбулентные пульсации, вызванные поперечным наложением струи сжатого воздуха и обтеканием сопед, способствуют активному перемещению рецептурных компот в раздробленных пузырьков воздуха по оСьему всего потока, что в результате Г7гснно улучшает качество сбитой массы При этом за счет высоких скоростей в смесительном органе, а также значительного прироста турбу- лентных пульсаций при наложении поперечных струй сжатого воздуха на основной поток и поперечном обтекании со- пел последним, сбивание и насыщение массы осуществляется в минимальный промежуток времени.

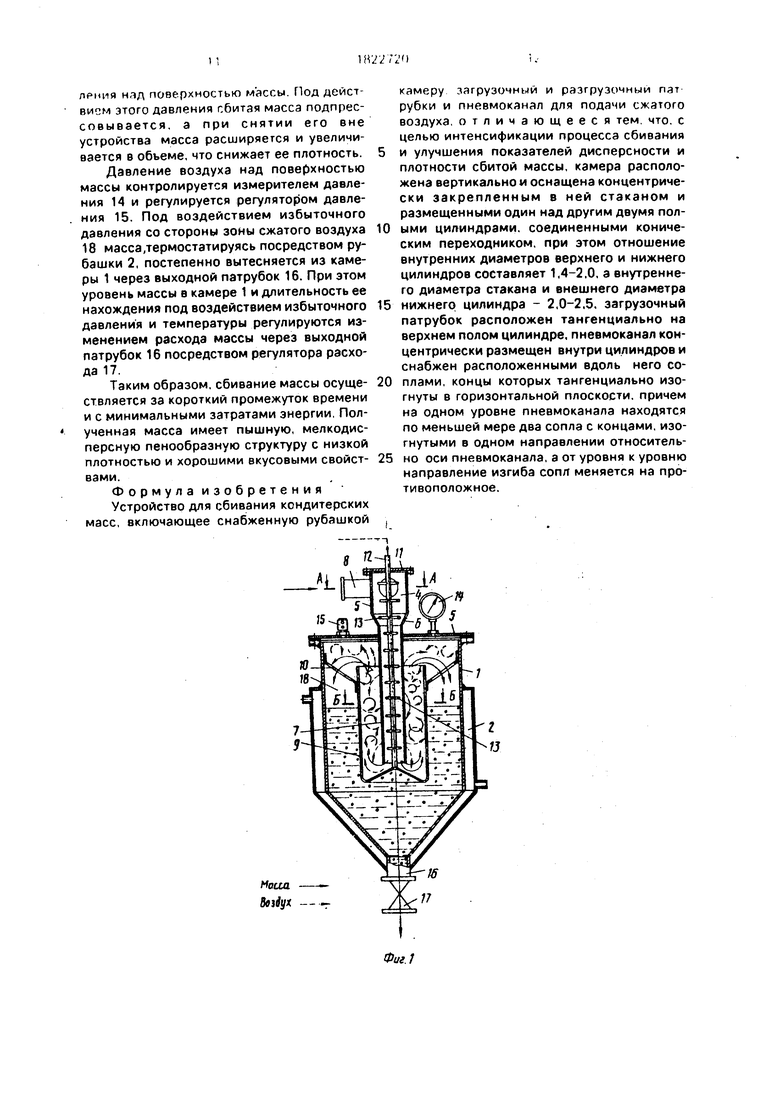

На пневмоканале установлены симметрично по меньшей мере два сопла, имеющие тангенциально изогнутые в поперечной плоскости смесительного органа в одном направлении относительно оси пневмоканала концы. Тангенциальный изгиб концов сопел в поперечной плоскости смесительного органа позволяет вводить струю сжатого воздуха в поток, создавая момент вращения на поверхности раздела воздух масса. За Счет сил трения на поверхности раздела фаз, которые обуславливают вращающий момент, поток частично вовлекается во вращательное движение относительно оси пневмоканала в сторону истечения струи сжатого воздуха, задаваемого направтени- ем изгиба концов .сопел. При этом поток одновременно движется в осевом направлении. Одновременное вращательное и осевое движение газожидкостного потока

дополнительно турбулизует его. За счет это- (О активизируется подвижность компонентов массы во всех направлениях, тем самым ускоряя выравнивание концентрации их в потоке, что в итоге повысит однородность сбитой массы. Образованные воздушные пузырьки подвергаются сложным пространственным деформациям, в результате чего интенсифицируется процесс их распада на более мелкодисперсные части. В процессе активного перемещения этих частиц достигается их равномерное распределение в объеме массы. В силу этого сбитая масса будет иметь высокопористую, легкую структуру с однородными по размеру включениями воздуха.

На одной высоте пневмоканала должны быть установлены симметрично относительно оси последнего по меньшей мере два сопла.

Установка одного сопла является неэффективной, так как энергия струи сжатого воздуха, расходуемая на перемешивание массы, в данном случае не передается по всему поперечному сечению смесительного органа. В результате поток приводится в дополнительное вращательное движение лишь в ограниченных пределах распространения одной струи. Поэтому кратковременное вращательное движение массы в поперечном сечении затухает, и поток в основном будет двигаться в осевом направлении. Степень турбулизации потока при этом невысока и, следовательно, снижается эффективность перемешивания массы. К тому же, поданный только из одного сопла сжатый воздух не успевает распространиться по всему сечению смесительного органа, если учитывать, что процесс насыщения в нем быстротечный, а скорость потока высока. В результате после обработки масса будет иметь структуру с неоднородной плотностью. Из-за невысоких турбулентных пульсаций снижается подвижность частиц рецептурных компонентов, которые не успевают распределиться по всему обьему, что ухудшает вкусовые качества сбитой массы.

Наличие двух или более сопел, симметрично расположенных относительно оси пневмоканала. позволяет распространять энергию струи сжатого воздуха равномерно по всему сечению канала. В результате поток помимо осевой составляющей приобретает тангенциальную составляющую скорости. Симметрично установленные сопла делят на равные сектора поперечное сечение канала на месте их установки, что дает возможность распространять энергию

сжатого воздуха от каждой струи равномерно в соответствующий ограниченный сектор, т.к. каждая струя воздуха взаимодействует с потоком массы в ограниченной области, что позволяет поддерживать интенсивность вращательного движения постоянной. В итоге поток, совершающий одновременно вращательное и осевое движение, является высокотурбули0 зованным, составляющие поток компоненты имеют возможность активно перемещаться, на поверхности раздела фаз воздух - масса действуют значительные по величине касательные и нормальные напря5 жения, которые деформируют пузырьки воздуха и диспергируют их на более мелкие части. В результате масса равномерно насыщается воздухом и достигается однородность концентрации ее компонентов во

0 всем объеме,

Направление изгиба концов сопел должно меняться на противоположное по мере перехода от одного уровня расположения их к другому.

5За счет этого на одной высоте расположения сопел масса подвергается воздействию вращательного момента, сообщаемого ей струей сжатого воздуха, и вращается относительно оси пневмоканала в направле0 нии, соответствующем направлению изгиба концов сопел, например, по ходу часовой стрелки. По мере дальнейшего перемещения поток попадает в сечение канала, соответствующее другой высоте расположения

5 сопел, где они имеют концы, изогнутые в противоположном предыдущему направлении. В этом сечении поток получает вращательное движение в обратном направлении - против хода часовой стрелки. В итоге по0 ток по всей длине смесительного органа делится на отдельные зоны, соответствующие различным высотам расположения сопел, в которых масса вращается во взаимно обратных направлениях. Такой ха5 рактер течения массы вызывает взаимодействие не только на границе раздела фаз газожидкостной системы, но и отдельных макрообъемов самого потока. При этом резко возрастает интенсивность внутренних

0 сил, действующих в потоке, направление их действия быстро изменяется в пространстве и во времени. Под воздействием этих сил возрастает активность хаотичного движения компонентов массы и пузырьков возду5 ха. Причем пузырьки воздуха, активно взаимодействуя друг с другом и с жидкой фазой, легко деформируются и распадаются, образуя все большее количество мелкодисперсных пузырьков За смет этого резко снижается плотность мдсгы Рецептурные

компоненты равномерно распределяются в объеме массы, улучшая ее вкусовые качества

Предложенное устройство позволяет получить сбитую массу низкой плотности, мелкодисперсной пенообразной структуры с хорошими вкусовыми свойствами в короткое время. В конструкции устройства отсутствуют различного рода вращающиеся или движущиеся иным способом рабочие части. Их отсутствие значительно упрощает конструкцию. Для сбивания массы в предложенном устройстве расходуется энергия сжатого воздуха, которая в то же время насыщает ее.

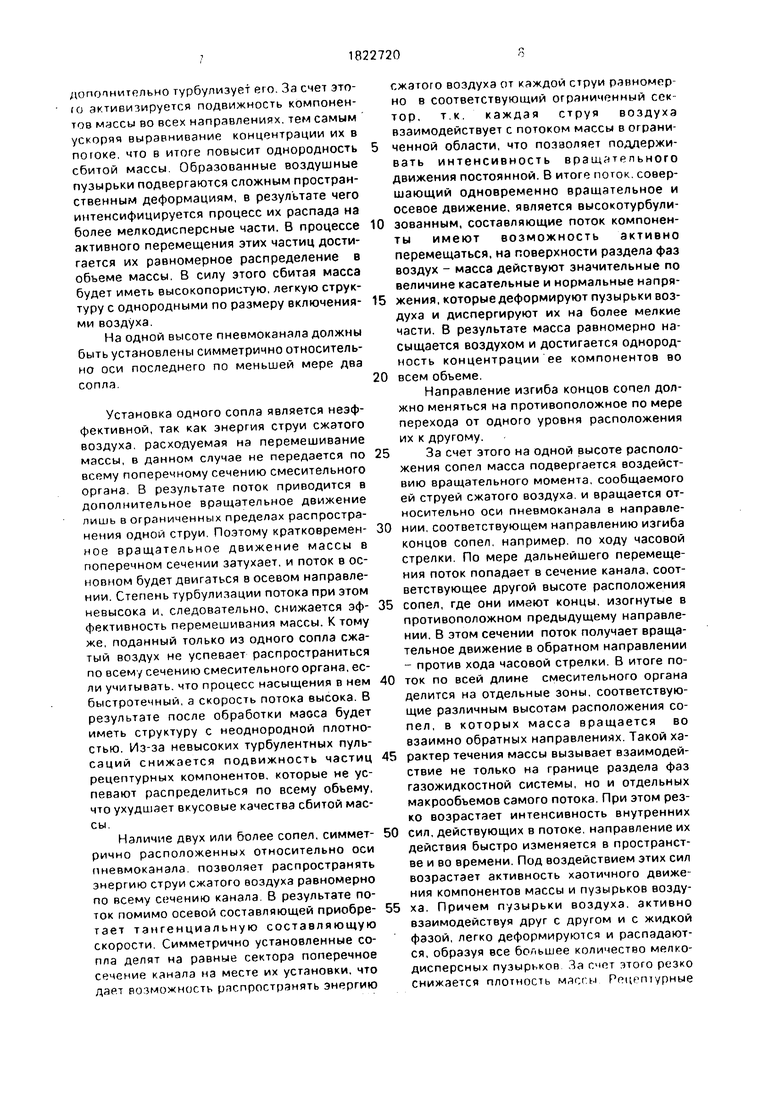

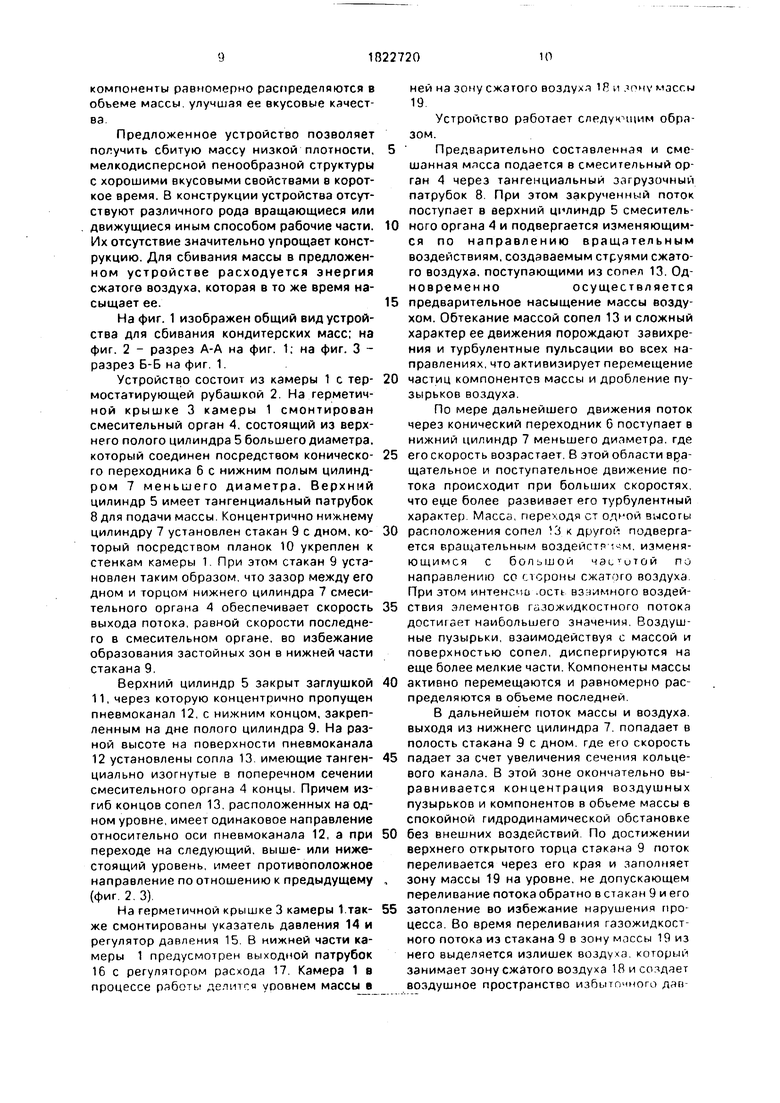

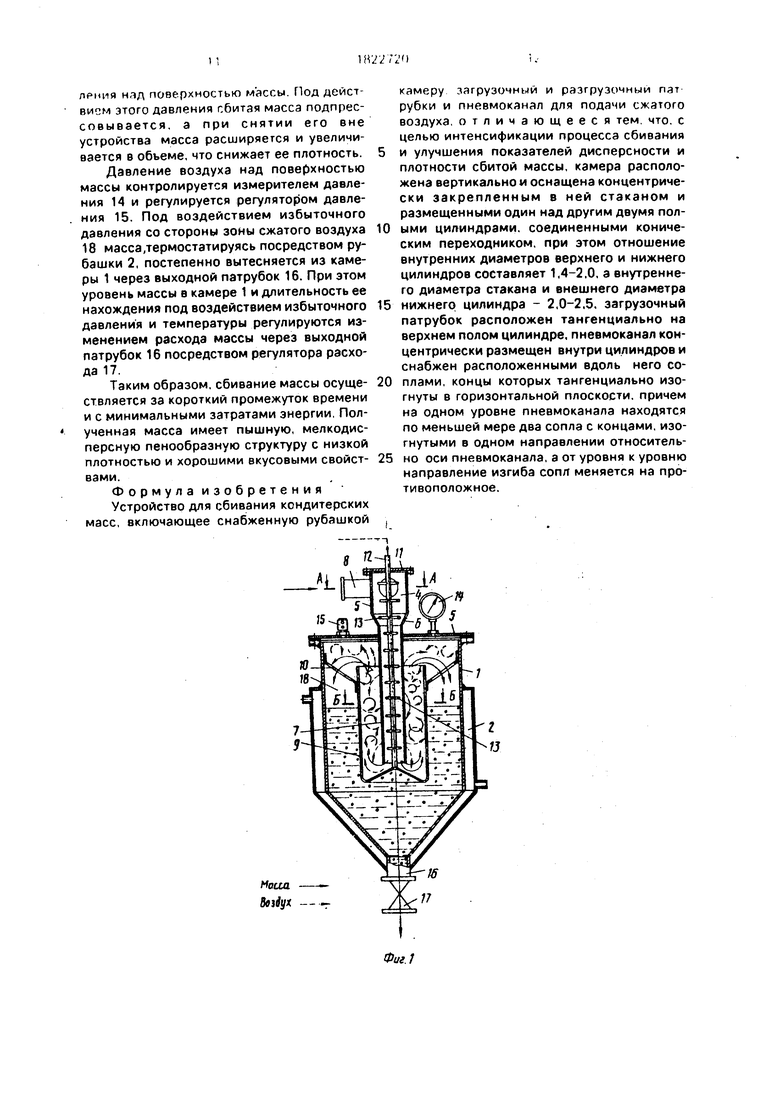

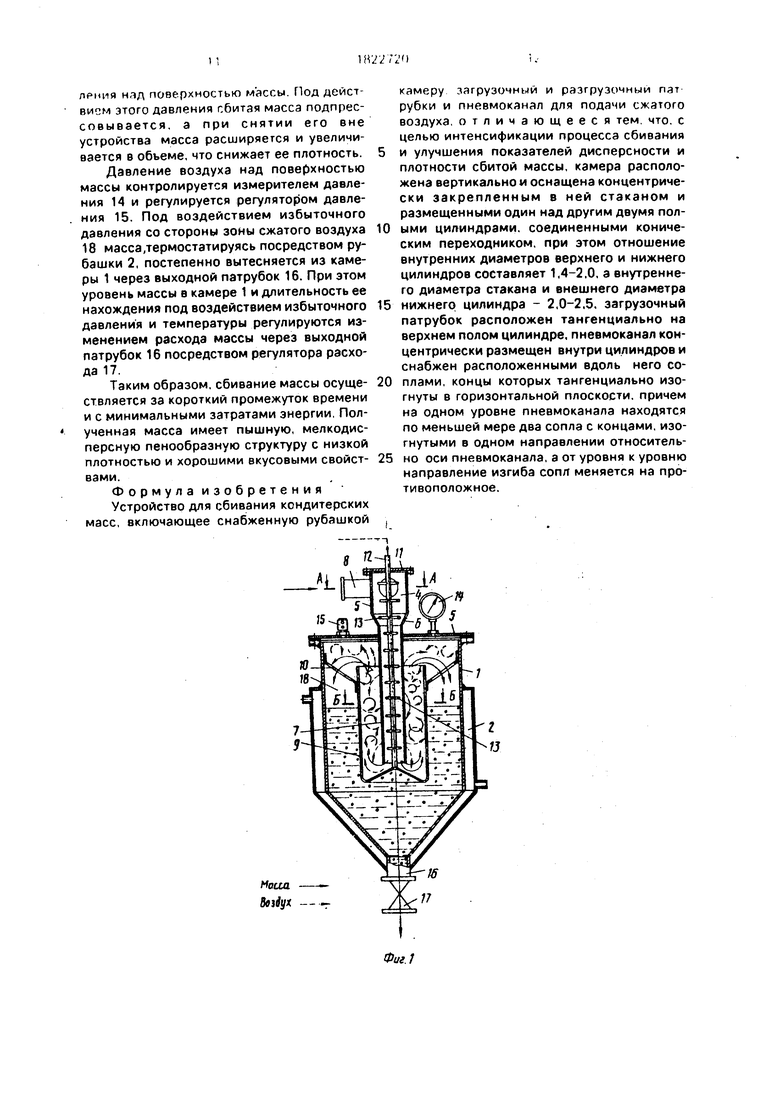

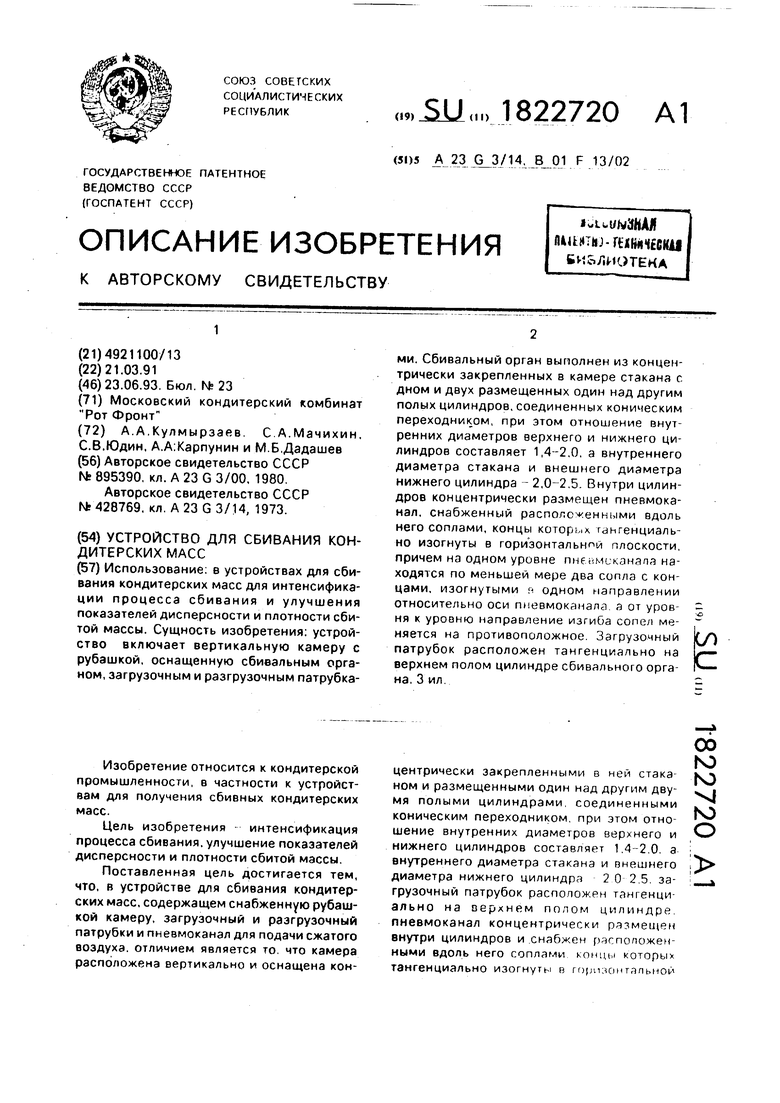

На фиг. 1 изображен общий вид устройства для сбивания кондитерских масс; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство состоит из камеры 1 с тер- мостатирующей рубашкой 2. На герметичной крышке 3 камеры 1 смонтирован смесительный орган 4, состоящий из верхнего полого цилиндра 5 большего диаметра, который соединен посредством коническо- го переходника б с нижним полым цилиндром 7 меньшего диаметра. Верхний цилиндр 5 имеет тангенциальный патрубок 8 для подачи массы. Концентрично нижнему цилиндру 7 установлен стакан 9 с дном, ко- торый посредством планок 10 укреплен к стенкам камеры 1. При этом стакан 9 установлен таким образом, что зазор между его дном и торцом нижнего цилиндра 7 смесительного органа 4 обеспечивает скорость выхода потока, равной скорости последнего в смесительном органе, во избежание образования застойных зон в нижней части стакана 9.

Верхний цилиндр 5 закрыт заглушкой 11, через которую концентрично пропущен пневмоканал 12, с нижним концом, закрепленным на дне полого цилиндра 9. На разной высоте на поверхности пневмоканала 12 установлены сопла 13. имеющие танген- циально изогнутые в поперечном сечении смесительного органа 4 концы. Причем изгиб концов сопел 13, расположенных на одном уровне, имеет одинаковое направление относительно оси пневмоканала 12, а при переходе на следующий, выше- или нижестоящий уровень, имеет противоположное направление по отношению к предыдущему (фиг. 2. 3).

На герметичной крышке 3 камеры 1.так- же смонтированы указатель давления 14 и регулятор давления 15. В нижней части камеры 1 предусмотрен выходной патрубок 16 с регулятором расхода 17. Камера 1 в процессе работь; делится уровнем массы в

ней на зону сжатого воздух л 18 и IPMV массы 19

Устройство работает следующим образом.

Предварительно составленная и смешанная млсса подается в смесительный орган 4 через тангенциальный загрузочный патрубок 8. При этом закрученный поток поступает в верхний цилиндр 5 смесительного органа 4 и подвергается изменяющимся по направлению вращательным воздействиям, создаваемым струями сжатого воздуха, поступающими из сопел 13. Одновременноосуществляетсяпредварительное насыщение массы воздухом. Обтекание массой сопел 13 и сложный характер ее движения порождают завихрения и турбулентные пульсации во всех направлениях, что активизирует перемещение частиц компонентов массы и дробление пузырьков воздуха.

По мере дальнейшего движения поток через конический переходник 6 поступает в нижний цилиндр 7 меньшего диаметра, где его скорость возрастает. В этой области вращательное и поступательное движение потока происходит при больших скоростях, что еще более развивает его турбулентный характер Массз, переходя ст одной высоты расположения сопел 13 к другой подвергается вращательным воздейстршм. изменяющимся с большой чэститой по направлению со исроны сжатого воздуха При этом интенг.иа ,ocTt взаимного воздействия элементов газожидкостного потока достигает наибольшего значения. Воздушные пузырьки, взаимодействуя с массой и поверхностью сопел, диспергируются на еще более мелкие части. Компоненты массы активно перемещаются и равномерно распределяются в объеме последней.

В дальнейшем поток массы и воздуха, выходя из нижнего цилиндра 7. попадает в полость стакана 9 с дном, где его скорость падает за счет увеличения сечения кольцевого канала. В этой зоне окончательно выравнивается концентрация воздушных пузырьков и компонентов в объеме массы в спокойной гидродинамической обстановке без внешних воздействий По достижении верхнего открытого торца стакана 9 поток переливается через его края и заполняет зону массы 19 на уровне, не допускающем переливание потока обратно в стакан 9 и его затопление во избежание нарушения процесса. Во время переливания газожидкостного потока из стакана 9 в зону массы 19 из него выделяется излишек воздуха, который занимает зону сжатого воздуха 18 и создает воздушное пространство избыточного данЛРИИЯ над поверхностью массы. Под действием этого давления сбитая масса подпрес- совывается, а при снятии его вне устройства масса расширяется и увеличивается в объеме, что снижает ее плотность.

Давление воздуха над поверхностью массы контролируется измерителем давления 14 и регулируется регулятор ом давления 15. Под воздействием избыточного давления со стороны зоны сжатого воздуха 18 массадермостатируясь посредством рубашки 2, постепенно вытесняется из камеры 1 через выходной патрубок 16. При этом уровень массы в камере 1 и длительность ее нахождения под воздействием избыточного давления и температуры регулируются изменением расхода массы через выходной патрубок 16 посредством регулятора расхода 17.

Таким образом, сбивание массы осуще- ствляется за короткий промежуток времени и с минимальными затратами энергии. Полученная масса имеет пышную, мелкодисперсную пенообразную структуру с низкой плотностью и хорошими вкусовыми свойст- вами.

Ф о р м у л а и з о б р е т е н и я

Устройство для сбивания кондитерских масс, включающее снабженную рубашкой

Маиа -- uoityxкамеру загрузочный и разгрузочный пат рубки и пневмоканал для подачи сжатого воздуха, отличающееся тем что. с целью интенсификации процесса сбивания и улучшения показателей дисперсности и плотности сбитой массы, камера расположена вертикально и оснащена концентрически закрепленным в ней стаканом и размещенными один над другим двумя полыми цилиндрами, соединенными коническим переходником, при этом отношение внутренних диаметров верхнего и нижнего цилиндров составляет 1,4-2,0, а внутреннего диаметра стакана и внешнего диаметра нижнего цилиндра - 2,0-2,5. загрузочный патрубок расположен тангенциально на верхнем полом цилиндре, пневмоканал концентрически размещен внутри цилиндров и снабжен расположенными вдоль него соплами, концы которых тангенциально изогнуты в горизонтальной плоскости, причем на одном уровне пневмоканала находятся по меньшей мере два сопла с концами, изогнутыми в одном направлении относительно оси пневмоканала, а от уровня к уровню направление изгиба сопл меняется на противоположное.

13

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНО-ГРАВИТАЦИОННОЙ ФЛОТАЦИИ И ОБЕССЕРИВАНИЯ МЕЛКОГО УГЛЯ | 2006 |

|

RU2334559C2 |

| СУДНО НА СЖАТОМ ПНЕВМОПОТОКЕ | 2019 |

|

RU2720381C1 |

| Устройство для создания газожидкостного потока, способ и система для растворения газа в жидкости | 2023 |

|

RU2814349C1 |

| ЛОДКА С ДВУМЯ ДВИЖИТЕЛЯМИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОГО ДАВЛЕНИЯ ВОЗДУХА | 2023 |

|

RU2823963C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОПОЛНИТЕЛЬНОГО ДАВЛЕНИЯ ГАЗОВОЙ СМАЗКИ ДЛЯ БЫСТРОХОДНОГО СУДНА НА СЖАТОМ ПНЕВМОПОТОКЕ ПОД ДНИЩЕ | 2020 |

|

RU2737559C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2405673C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПЕНЫ | 2002 |

|

RU2211141C1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ КОРПУСА СУДНА НА СЖАТОМ ПНЕВМОПОТОКЕ | 2019 |

|

RU2720754C1 |

| ДИСПЕРГАТОР ДЛЯ МАЛОВЯЗКИХ ЭМУЛЬСИЙ И СУСПЕНЗИЙ | 2007 |

|

RU2349374C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

Использование, в устройствах для сбивания кондитерских масс для интенсификации процесса сбивания и улучшения показателей дисперсности и плотности сбитой массы. Сущность изобретения: устройство включает вертикальную камеру с рубашкой, оснащенную сбивальным органом, загрузочным и разгрузочным патрубками. Сбивальный орган выполнен из концентрически закрепленных в камере стакана с дном и двух размещенных один над другим полых цилиндров, соединенных коническим переходником, при этом отношение внутренних диаметров верхнего и нижнего цилиндров составляет 1,4-2.0, а внутреннего диаметра стакана и внешнего диаметра нижнего цилиндра - 2,0-2,5. Внутри цилиндров концентрически размещен пневмока- нал, снабженный расположенными вдоль него соплами, концы которых тангенциально изогнуты в горизонтальной плоскости, причем на одном уровне пнеимсканяпа находятся по меньшей мере два сопла с концами, изогнутыми « одном направлении относительно оси пневмоканала а от уров ня к уровню направление изгиба сопел меняется на противоположное Загрузочный патрубок расположен тангенциально на верхнем полом цилиндре сбивального органа. 3 ил

масса

воздух

Фиг. 3

| УСТРОЙСТЮ ДЛЯ ПРИГОТОВЛЕНИЯ : КОНДИТЕРСКИХ МАСС Блуашвили, В.И. Королев и Ю.А. Шадрина | 0 |

|

SU895390A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| УСТРОЙСТВО ДЛЯ СБИВАНИЯ КОНДИТЕРСКИХ МАСС | 1973 |

|

SU428769A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-06-23—Публикация

1991-03-21—Подача