Изобретение относится к области технологии обработки полупроводников и может быть использовано при изготовлении ренозаторов полупроводниковых лазеров.

Цель изобретения - упрощение и ускорение определения плоскостей скола при увеличении точности определения.

Указанная цель достигается тем, что в способе, заключающемся в создании микрорельефов поверхности, облучение поверхности кристалла светом и регистрации максимумов интенсивности диффузионно- направленного отраженного света, микрорельеф создают шлифовкой кристалла, а лоложение плоскостей скола определяют по положению максимумов интенсивности отраженного света.

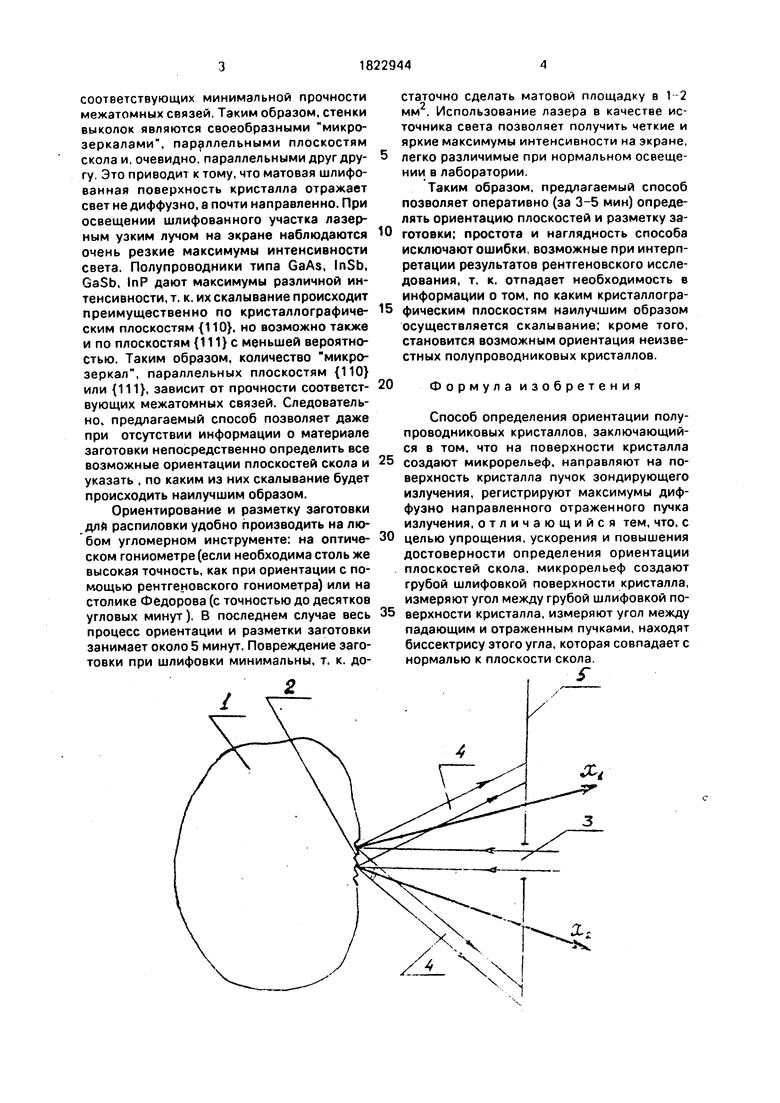

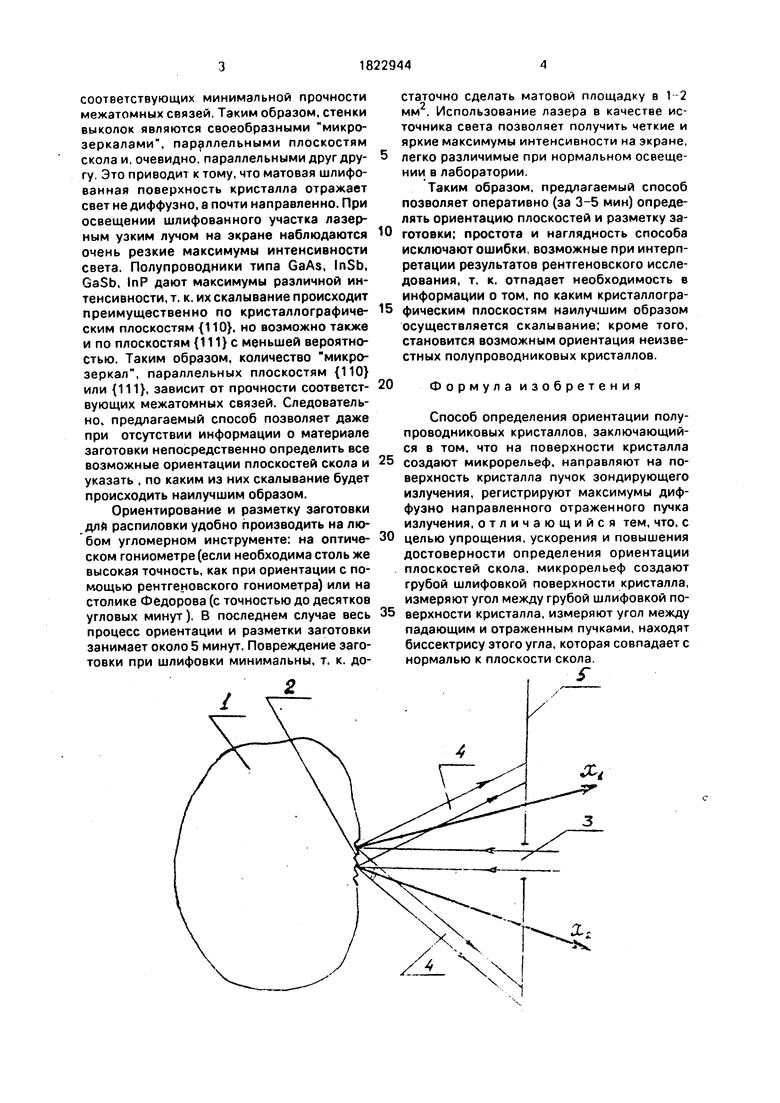

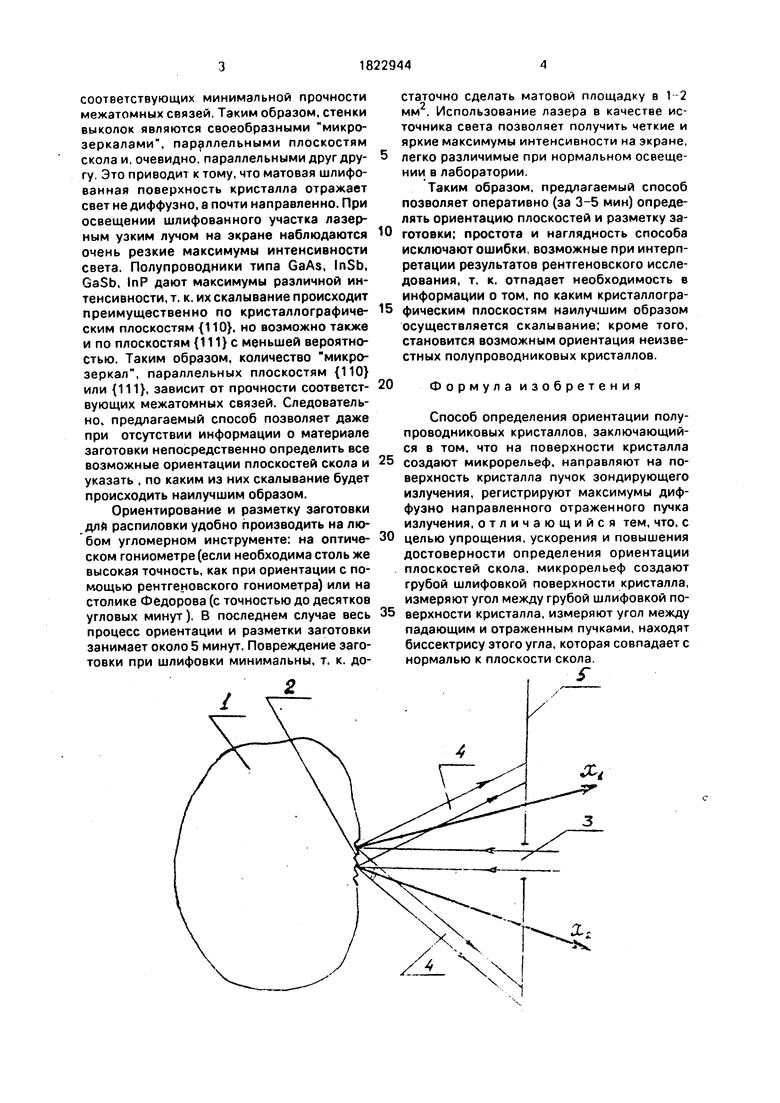

На чертеже приведена схема определения ориентации плоскостей скола, где 1 - заготовка полупроводникового материала, 2 - шлифованный участок поверхности заготовки, 3 - падающий световой пучок, 4 отраженные световые пучки, х - направление нормали к плоскости скола, 5 - экран.

Способ осуществляется следующим образом. Узкий параллельный пучок света 3 освещает шлифованный участок поверхности 2 полупроводниковой заготовки 1; пои отражении пучка З от микросколов шлифованного участка поверхности 2 формируются отраженные пучки 4; гипотенуза угла между падающим пучком 3 и одним из отраженных пучков 4 является нормалью к плоскости скола кристалла.

В процессе шлифовки твердого кристаллического вещества абразивным по-, рошком или каким-либо инструментом (абразивные бруски, напильники и т. д) зерна абразива, ударяясь о шлифуемую поверхность, по рождают трещины, идущие вглубь обрабатываемого вещества. При пересе т- нии нескольких трещин происходит выкалывание части вещества. В кристаллических веществах трещины образуются в направлении кристаллографических плоскостей.

k

СО

ю ю ю 4Ь

соответствующих минимальной прочности межатомных связей. Таким образом, стенки выколок являются своеобразными микро- зеркалами, параллельными плоскостям скола и, очевидно, параллельными друг другу, Это приводит к тому, что матовая шлифованная поверхность кристалла отражает свет не диффузно, а почти направленно. При освещении шлифованного участка лазерным узким лучом на экране наблюдаются очень резкие максимумы интенсивности света. Полупроводники типа GaAs, InSb, GaSb, InP дают максимумы различной интенсивности, т. к. их скалывание происходит преимущественно по кристаллографическим плоскостям {110}, но возможно также и по плоскостям {111} с меньшей вероятностью. Таким образом, количество микро- зеркал, параллельных плоскостям {110} или {111}, зависит от прочности соответствующих межатомных связей. Следовательно, предлагаемый способ позволяет даже при отсутствии информации о материале заготовки непосредственно определить все возможные ориентации плоскостей скола и указать , по каким из них скалывание будет происходить наилучшим образом.

Ориентирование и разметку заготовки для распиловки удобно производить на любом угломерном инструменте: на оптическом гониометре (если необходима столь же высокая точность, как при ориентации с помощью рентгеновского гониометра) или на столике Федорова (с точностью до десятков угловых минут). В последнем случае весь процесс ориентации и разметки заготовки занимает около 5 минут. Повреждение заготовки при шлифовки минимальны, т. к. до0

5

0

5

0

5

статочно сделать матовой площадку в 1 -2 мм . Использование лазера в качестве источника света позволяет получить четкие и яркие максимумы интенсивности на экране, легко различимые при нормальном освещении в лаборатории.

Таким образом, предлагаемый способ позволяет оперативно (за 3-5 мин) определять ориентацию плоскостей и разметку заготовки; простота и наглядность способа исключают ошибки, возможные при интерпретации результатов рентгеновского исследования, т. к. отпадает необходимость в информации о том, по каким кристаллографическим плоскостям наилучшим образом осуществляется скалывание: кроме того, становится возможным ориентация неизвестных полупроводниковых кристаллов.

Формула изобретения

Способ определения ориентации полупроводниковых кристаллов, заключающийся в том, что на поверхности кристалла создают микрорельеф, направляют на поверхность кристалла пучок зондирующего излучения, регистрируют максимумы диффузно направленного отраженного пучка излучения, отличающийся тем, что, с целью упрощения, ускорения и повышения достоверности определения ориентации плоскостей скола, микрорельеф создают грубой шлифовкой поверхности кристалла, измеряют угол между грубой шлифовкой поверхности кристалла, измеряют угол между падающим и отраженным пучками, находят биссектрису этого угла, которая совпадает с нормалью к плоскости скола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дифрактометрический способ определения ориентировки монокристалла | 1980 |

|

SU890179A1 |

| Способ рентгенодифрактометрического определения ориентировки монокристалла | 1980 |

|

SU890180A1 |

| Способ контроля ориентации монокристалла | 1989 |

|

SU1733988A1 |

| Устройство для определения ориентации монокристаллического слитка | 1985 |

|

SU1260784A1 |

| СПОСОБ КОГЕРЕНТНОЙ ЭЛЕКТРОННОЙ ТОМОГРАФИИ | 2010 |

|

RU2427793C1 |

| Способ определения разориентировки среза кристалла | 1986 |

|

SU1428914A1 |

| Способ ориентирования монокристаллической мишени | 1986 |

|

SU1341731A1 |

| Способ измерения скорости релятивистских заряженных частиц | 1989 |

|

SU1692264A1 |

| Способ определения структурных характеристик монокристаллов | 1983 |

|

SU1133519A1 |

| Способ определения ориентировки кристалла | 1979 |

|

SU890176A1 |

Использование: при изготовлении резонаторов полупроводниковых лазеров. Сущность изобретения: способ заключается в создании микрорельефов поверхности кристалла, облучении поверхности кристалла светом и регистрации максимумов интенсивности диффузионно-направленного света, микрорельеф создают шлифовкой кристалла, а положение плоскостей скола определяют по положению максимумов интенсивности отраженного света. 1 ил.

/

| Бонд В.Л | |||

| Технология кристаллов | |||

| М.: Недра, 1980., гл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Пичуги н И.Г, Таиров Ю.М | |||

| Технология полупроводниковых приборов | |||

| М.: Высшая школа | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1993-06-23—Публикация

1990-01-02—Подача