Изобретение относится к порошковой металлургии, в частности к устройствам для получения тонкодисперсных чешуйчатых частиц, преимущественно минеральных, и может быть использовано на предприятиях химической промышленности для защиты от абразивного и коррозионного износа оборудования в строительстве, автомобиле- и судостроении.

Целью изобретения является повышение процесса выхода чушек заданной фракции.

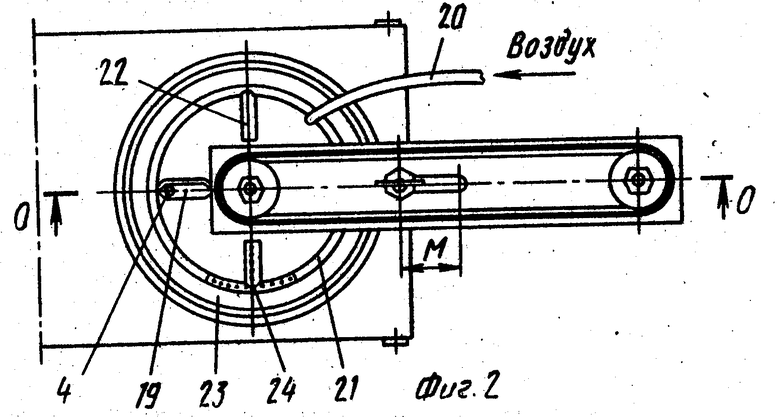

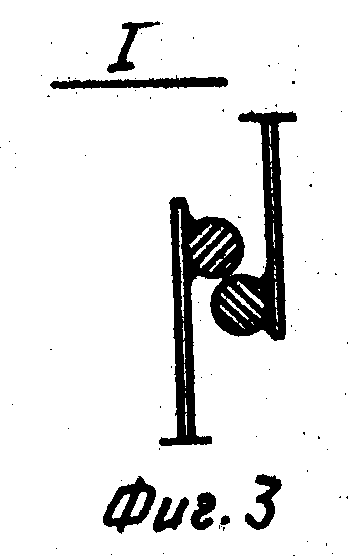

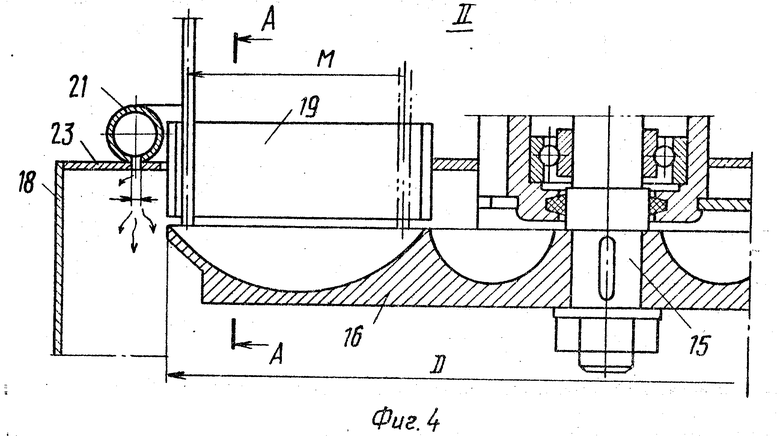

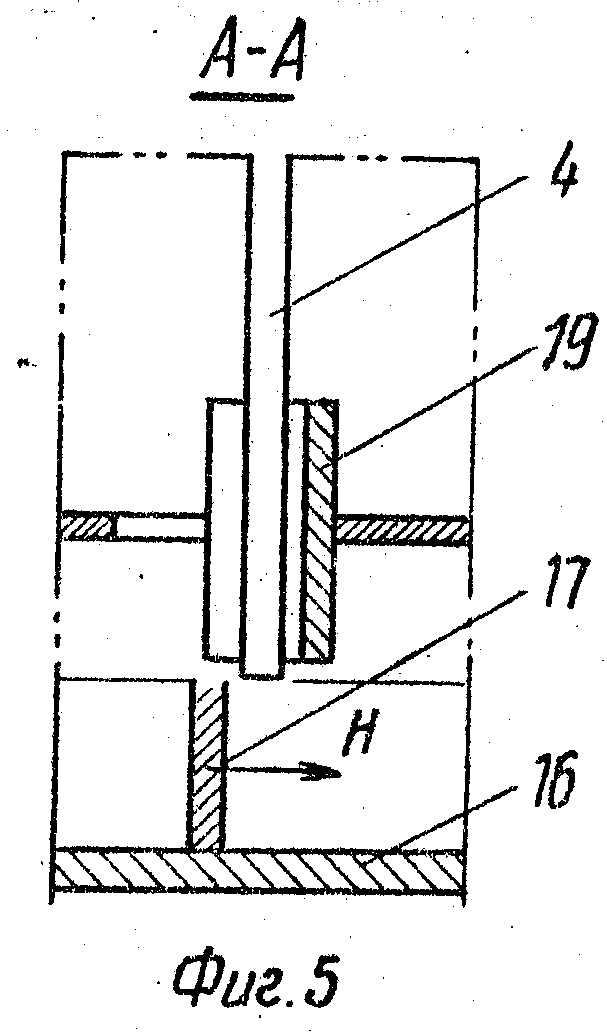

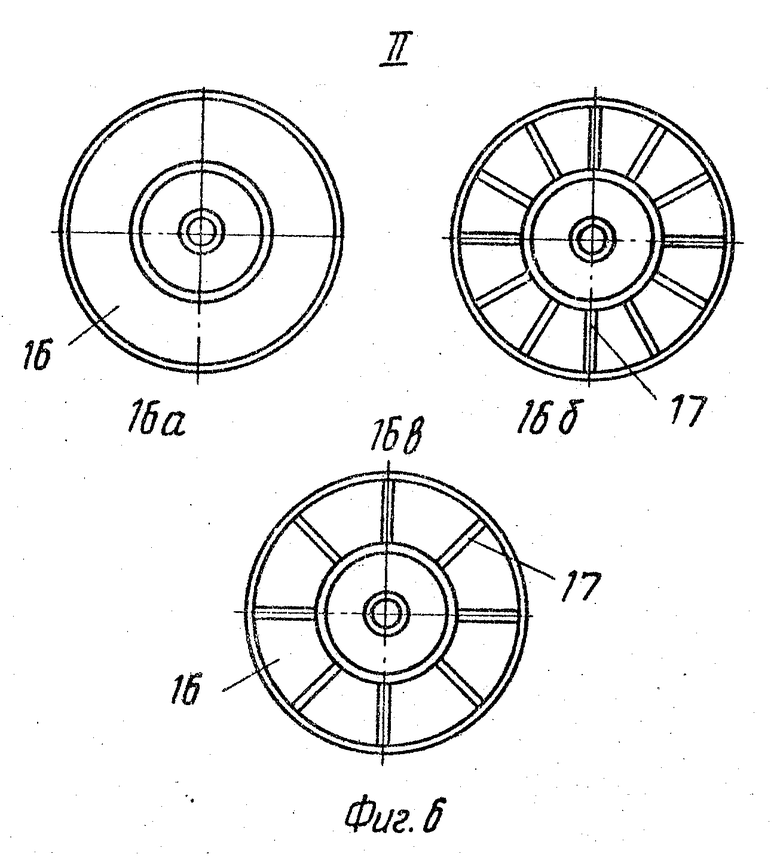

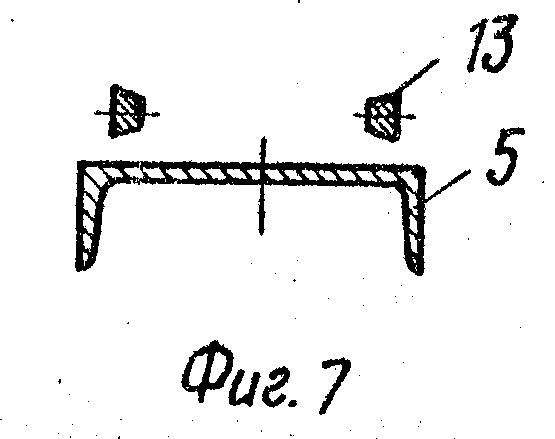

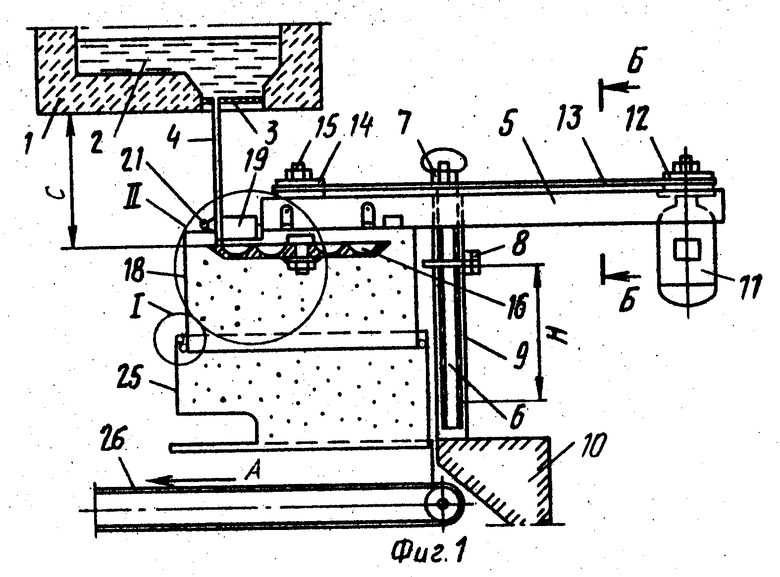

На фиг. 1 показан общий вид устройства в комплексе с печью для расплава базальта; на фиг. 2 проекция установки в плане; на фиг. 3 узел I на фиг. 1; на фиг. 4 узел II (вид по О-О фиг. 2); на фиг. 5 вид А-А (фиг.4); на фиг. 6 три варианта сменных турбинок 16а, 16б, 16в; на фиг. 7 сечение по Б-Б на фиг. 1.

В состав предлагаемого устройства входит типовая печь 1, в которой образуется расплав базальта 2, и питатель 3, имеющий одну, две или даже три фильеры диаметром 4-10 мм, через которые вытекает струя (струи) 4 минерального расплава (базальта).

Устройство состоит из основной балки (швеллера) 5, соединенного телескопической трубой 6 посредством гайки с рукоятью 7. В трубе 6 имеются радиальные отверстия, в которые входит фиксатор 8, с помощью которого последняя соединяется и фиксируется в трубе 9, жестко укрепленной в основании 10 (фундаменте).

На одном конце швеллера 5 установлен электродвигатель 11, который приводит во вращение клиновой шкив 12, передающий вращение с помощью клинового ремня 13 шкиву 14 и валу 15, встроенным в опору качения, вмонтированную в противоположный конец швеллера. На нижнем конце вала 15 укреплена турбинка 16а, взаимозаменяемая на турбинки 16б или 16в, отличающиеся друг от друга тем, что турбинка 16а (фиг.6) выполнена без внутренних перегородок (лопастей) 17 (фиг.5), а турбинки 16б и 16в снабжены соответствующим количеством перегородок (лопастей).

Турбинка 16 размещена в ограничительном кожухе 18 (см.фиг.1,4). Скорость вращения турбинки регулируется в пределах 3000-8000 об/мин за счет увеличения диаметра шкива 12 или установки электродвигателя 11 на нужные обороты. Для того, чтобы исключить отклонение струи расплава при встрече с перегородкой, на турбинке предусмотрен ограничитель 19 (см.фиг.1, 2,4,5).

Принцип работы устройства заключается в следующем.

Струя 4 расплавленного минерала встречается с лопастью турбинки 16 на максимальном радиусе турбинки, в результате чего получается минимальная по толщине и максимальная по площади фракция чешуек (струя как бы разрезается на отдельные чешуйки). При перемешивании швеллера в сторону струи расплава (см. фиг. 4) последняя встречается с турбинкой на меньшем ее радиусе, а следовательно, окружной путь, проходимый в единицу времени, будет меньшим, чем в первом случае. Отсюда и происходит увеличение толщины и уменьшение площади чешуек.

Вторым фактором регулирования фракции чешуек является подъем всего устройства на встречу со струей расплава минерала. В зависимости от расстояния С между выходом струи расплава и встречей ее с турбинкой (см.фиг.1), вязкость струи резко меняется (за счет остывания), а следовательно, при увеличении вязкости струи толщина чешуек будет увеличиваться и, наоборот, при уменьшении вязкости струи чешуйки будут уменьшаться по толщине.

Третьим фактором регулирования толщины и размера чешуек является установка турбинки с большим или меньшим числом перегородок (лопастей). Чем меньше перегородок, тем толщина и размер чешуек будет больше. Для эффективного удаления образующихся чешуек из впадин турбинки профиль канала выполняется параболическим.

Процесс получения минеральных чешуек происходит при турбинке без перегородок за счет трения параболической впадины турбинки о падающую струю расплава. И чем больше обороты турбинки, тем меньше толщина чешуйки. При турбинке с перегородками происходит как бы срез поступающей струи на дольки нужной толщины.

Определение толщины чешуек Т осуществляется по формуле:

T  где V скорость движения струи расплава, мм/с;

где V скорость движения струи расплава, мм/с;

n число оборотов турбинки в секунду;

Р число перегородок (лопастей) турбинки;

К коэффициент отношения радиусов, на которых встречается струя расплава с турбинкой, R/2 (в пределах расстояния М, см.фиг.4).

Пример: V 0,3 м/мин 300 мм/мин5 мм/с 5000 мкм/с; n 600 об/мин 100 об/с. Величина V зависит от температуры расплава (чем ниже температура расплава, тем V меньше), а также от расстояния С (см.фиг.1). Принимаем Р 8; К 1,25; тогда Т 500:(100 8 1,25) 5 мкм. При Р 10, Т 4 мкм, и т.д.

Изготовленные чешуйки удаляются из зоны турбинки за счет центробежных сил, создаваемых самой турбинкой, а также струей сжатого воздуха, поступающего по шлангу 20 (см.фиг.2) в кольцевой воздухопровод 21 и его радиальные каналы 22, укрепленные на крышке 23 кожуха 18, и через многочисленные отверстия 24 (см. фиг.2) воздух попадает в зону кожуха 18 и далее по телескопическому кожуху 25 направляет чешуйки на транспортер 26 или непосредственно в тару.

Кроме функций, перечисленных выше, холодный сжатый воздух ведет интенсивное охлаждение самой турбинки, а также чешуек.

Повышение производительности достигается путем установки турбинки с большим количеством лопастей и увеличением количества рабочих фильер в плавильной печи, а также за счет увеличения числа оборотов турбинки.

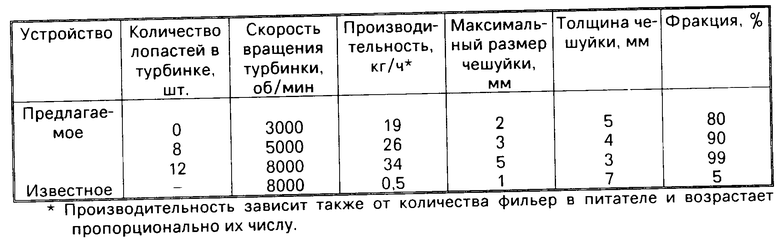

Испытания проводили на лабораторном стенде для получения минеральных тонкодисперсных чешуйчатых частиц и на устройстве по прототипу. В качестве минерального материала использовали базальт.

Для определения производительности заявляемого устройства и процента выхода минеральных чешуек заданной фракции проводили опыты с разной высотой телескопической трубки, с турбинками с разным количеством лопастей и с устройством по прототипу.

Результаты представлены в таблице.

Результаты испытаний, представленные в таблице, свидетельствуют, что предлагаемое устройство позволяет получить минеральные тонкодисперсные чешуйчатые частицы с высокой производительностью (в 30-50 раз выше по сравнению с прототипом); процент выхода чешуйчатых частиц по фракции составляет 80-99% (в 16 раз выше по сравнению с прототипом).

Экспериментальные исследования предлагаемого устройства для получения минеральных тонкодисперсных чешуйчатых частиц показали, что по сравнению с устройством аналогичного назначения (прототип) предполагаемое устройство обеспечивает высокую производительность и позволяет получать минеральные чешуйчатые частицы строго заданной фракции (указанных размеров по толщине и по площади). Процент выхода чешуйчатых частиц по фракции составляет 80-99%

Устройство для получения минеральных тонкодисперсных чешуйчатых частиц предполагается использовать для получения базальтовых чешуек, применяемых в качестве наполнителя в полимерных коррозионно- и гидроабразивостойких покрытиях.

Сущность: струя 4 расплавленного минерала встречается с лопастью турбинки 16 на максимальном радиусе турбинки, в результате чего получается минимальная по толщине и максимальная по площади фракция чешуек (струя как бы разрезается на отдельные чешуйки). при перемещении швеллера 5 в сторону струи расплава последняя встречается с турбинкой на меньшем ее радиусе, а, следовательно, окружной путь, проходимый в единицу времени, будет меньшим, чем в первом случае. Отсюда и происходит увеличение толщины и уменьшение площади чешуек. При подъеме устройства на встречу со струей расплава минерала вязкость струи резко меняется (за счет остывания), а, следовательно, при увеличении вязкости струи толщина чешуек будет увеличиваться и, наоборот, при уменьшении вязкости струи чешуйки будут уменьшаться по толщине. Чем меньше перегородок (лопастей) в турбинке, тем толщина и размер чешуек будет больше. Для эффективного удаления образующихся чешуек из впадин турбинки профиль канала выполняется параболическим. 2 з.п. ф-лы, 1 табл. 7 ил.

| Устройство для получения металлического порошка | 1984 |

|

SU1215871A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-25—Публикация

1990-07-30—Подача