Изобретение относится к получению хлопьевидных частиц, в частности к способам получения тонкодисперсных чешуйчатых частиц из минерального расплава, и может быть использовано на предприятиях химической промышленности для защиты от абразивного и коррозионного износа оборудования, в строительстве, автомобиле- и судостроении.

Цель изобретения - получение чешуйчатых частиц заданной фракции.

Это достигается тем, что способ получения тонкодисперсных чешуйчатых частиц, включающий нагрев минерального состава до температуры плавления, формирование струй посредством фильеры, дробление струй на частицы с одновременным охлаждением и удаление их воздухом, отличающийся тем, что дробление струй на частицы осуществляется при температуре 9004-1300о. С отсечением струй механическим путем, например, турбинкой, причем толщина отсекаемых чешуйчатых частиц определяется следующим образом:

T =  где d - диаметр струи расплава, мм;

где d - диаметр струи расплава, мм;

v - скорость истечения струи расплава, мм/с;

π = 3,14;

D - диаметр, на котором встречается струя расплава с турбинкой, мм;

n - число оборотов турбинки в 1 с.

При механическом отсечении от струи расплава базальта отдельных пластин-чешуек указанный интервал температур 900-1300оС обеспечивает оптимальную упругость струи, при которой чешуйки получаются одинаковых размеров с ровной, гладкой поверхностью среза. Если температура отсекания ниже 900оС, то чешуйки получаются поломанными "колючими", что объясняется повышенной хрупкостью и ломкостью струи. При температуре отсекания выше 1300оС чешуйки получаются деформированными, приобретают "комкообразную" форму, что обусловлено повышенной текучестью струи. Следует отметить, что в зависимости от диаметра отверстий фильеры скорость истекания струи будет различной, следовательно, различным будет и время охлаждения струи воздухом. Поэтому расстояние от фильеры до линии отсекания струи расплава будет разным и устанавливается опытным путем.

Преимущество предлагаемого способа заключается в том, что благодаря определенной температуре отсечения частиц чешуйчатых от струи расплава и подбора оптимального количества и диаметра отверстий фильеры, обеспечивается максимальный заход чешуйчатых частиц заданной фракции (1-5 мкм).

Кроме того способ позволяет легко перестраивать процесс на выход частиц с равными размерами, а следовательно и с одинаковыми свойствами.

Для осуществления предлагаемого способа расплав базальта с температурой 1400-1500оС из печи расплава поступает на фильеру, нагретую до 1400оС. Через отверстия фильеры расплав в виде струи попадает на горизонтальную плоскость вращающейся турбинки, где происходит отсекание чешуйчатых частиц заданной фракции. В зависимости от требуемой производительности фильера имеет от 1 до 3 отверстий, диаметр которых определяется требуемой фракцией (размерами) чешуек и находится в пределах 4-10 мм. Фильера встроена в нижней части поддона печи расплава. Скорость истечения расплава 70-120 м/с.

Скорость вращения турбинки порядка 3000 оборотов в 1 мин. Она стоит ниже фильеры на расстоянии 200-500 мм. Одновременно с отсечением струи расплава в зону турбинки подается сжатый воздух с давлением 2-4 атм, в количестве 3-9 м3/мин от общей сети центральной компрессорной установкой или индивидуального компрессора. Так как фильера нагрета до 1400оС а пусть струи от фильеры до зоны отсечения турбинкой лежит в пределах 200-500 мм, то температура струи расплава в этой зоне снижается на 50-100оС. Поэтому температура расплава в зоне отсечения составляет 900-1300оС. Предлагаемый способ предусматривает механическое отсечение струи, турбинкой. Предусмотрена конструкция турбинки двух видов: с гладкой плоскостью отсечения и с ребристой (лопастями), верхняя плоскость которых отсекает чешуйки требуемой фракции. Количество лопастей турбинки от 4-12 и зависит от заданного размера чешуек.

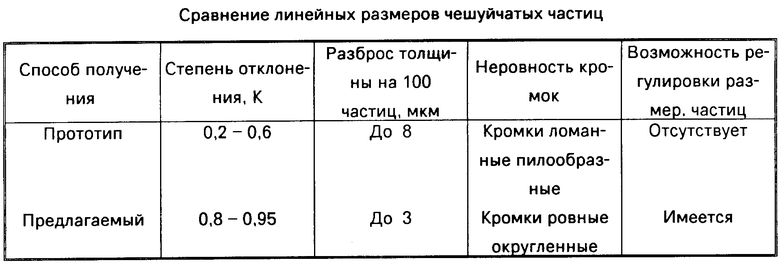

В результате проведенных экспериментов получен высокий процент (80-90%) выхода тонкодисперсных частиц заданной фракции. Размеры этих частиц (толщина, диаметр) были определены под микроскопом и проверена степень отклонения частиц по диаметру от круглой формы. Степень отделения "К" определялась как отношение малой оси эллипса частицы к большой и оказалась в пределах.

0,80 ≅ K ≅ 0,95.

Результаты сравнения размеров частиц, полученных по предлагаемому способу, и частиц, полученных по прототипу, были проанализированы и приведены в таблице.

Прилагается фотография чешуи, полученной по предлагаемому способу.

Таким образом, предлагаемый способ получения тонкодисперсных чешуйчатых частиц обеспечивает получение частиц требуемых размеров с большим процентом выхода и позволяет легко перестраивать процесс на выпуск частиц с различной степенью дисперсности. Кроме того, получаемая по предлагаемому способу чешуя является дешевым хим-, водо- и абразивостойким исполнителем, который может широко использоваться в составе защитных покрытий для абсорберов в установке по сероочистке, днищ судов автомобилей, химических трубопроводов и оборудования.

Экономический эффект от внедрения только на одном абсорбере в установке по сероочистке составляет 1,5 млн.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИНЕРАЛЬНЫЙ ПЛАСТИНЧАТЫЙ НАПОЛНИТЕЛЬ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1997 |

|

RU2119506C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ ХЛОПЬЕВИДНЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036748C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНЫХ ЧЕШУЙЧАТЫХ ЧАСТИЦ | 1990 |

|

SU1823293A1 |

| КИСЛОТОСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1991 |

|

SU1825510A3 |

| ВОДО- И ТРЕЩИНОСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

SU1831870A3 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНЫХ ХЛОПЬЕВИДНЫХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ИЗ МИНЕРАЛЬНОГО РАСПЛАВА | 1993 |

|

RU2070166C1 |

| ХИМИЧЕСКИ СТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

SU1831871A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2067602C1 |

| ТЕПЛОСТОЙКАЯ АНТИОБРАСТАЮЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2028347C1 |

| МАСЛОБЕНЗОСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2057157C1 |

Использование: в химической промышленности для защиты от абразивного износа оборудования, в строительстве, автомобиле- и судостроении, а также в качестве антикоррозионных покрытий. Сущность изобретения: расплав бальзата с температурой 1400 - 1500°С из печи расплава поступает на фильеру, нагретую до 1400°С. Через отверстия фильеры расплав в виде струй попадает на горизонтальную плоскость вращающейся турбинки, где происходит отсекание чешуйчатых частиц, заданной фракции. В зависимости от требуемой производительности фильера имеет 1 - 3 отверстий, диаметр которых определяется требуемой фракцией (размерами) чешуек и находится в пределах 4 - 10 мм. Фильера встроена в нижней части поддона печи расплава. Скорость истечения расплава 70 - 120 мм/с. Скорость вращения турбинки порядка 3000 оборотов в 1 мин. Она отстоит ниже фильеры на расстоянии 200 - 500 мм. Одновременно с отсечением струи расплава в зону турбинки подается сжатый воздух с давлением 2 - 4 атм, в количестве 3-9 м3/мин от общей сети центральной компрессорной установки или индивидуального компрессора. 2 з.п. ф-лы, 1 табл.

где d - диаметр струи расплава, мм;

V - скорость истечения струи расплава, мм/с;

D - диаметр, на котором встречается струя расплава с турбинкой, мм;

n - число оборотов турбинки в 1 с.

| Патент США N 4274852, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1995-03-27—Публикация

1992-03-24—Подача