Изобретение относится к измерительной технике и предназначено для комплексного определения кинетических характеристик процесса полимеризации и теплофи- .зических свойств получаемого полимера.

Известен способ определения тепловых и кинетических характеристик процесса полимеризации - порядка и константы скорости реакции,энергии активации,который выбран в качестве прототипа. В данном способе компоненты смеси подогревают до необходимой температуры, дозируют их количество в необходимых стехиометрических соотношениях и заливают в теплоизолированную форму. Компоненты тщательно перемешивают. В центре формы размещена термопара, которой измеряют температуру центра образца в начальный момент и через определенный промежутки времени, получая таким образом зависимость 1ц t( ri), где 1ц - температура центра образца, °С: ri - время, с.

При этом начало процесса полимеризации принимают через 10 с после начала перемешивания компонентов, а сам опыт проводят в адиабатических условиях.

Искомые характеристики (порядок, константа скорости реакции, энергия активации) определяются из уравнения

1

dtu

(tMax -to) dtl twax to I

Inko

П In

1мах to 1

R(tu+273) (1)

где E - энергия активации, Дж/(моль-К); R - газовая постоянная, Дж/моль; п - порядок реакции; tMax - максимальная адиабатическая температура1 °С; to - начальная температура смеси, °С; k0 - константа скорости реакции, .

Поскольку определяемых параметров три, то для их расчета по (-1) необходимо не меньше трех значений температур центра образца при различных C. В результате параметры рассчитывают из условия совпадения измеренных температур с рассчитанными по формуле (1).

Устройство, реализующее способ, описано также в . Оно включает теплоизолированную (адиабатическую) форму, систему дозировки, подготовки и заливки в форму исходных компонентов, устройство перемешивания смеси, а также термопару, которая устанавливается в центре формы. На данном устройстве и был реализован способ- прототип.

Недостаток известных способа и устройства заключается в том, что они позволяют определить только лишь характеристики процесса полимеризации и не обеспечивают определения характеристик самого пол- ученного образца, в частности, его коэффициента температуропроводности либо теплопроводности, данные по которым необходимы iipn оценке возможности и целесообразности использования полученного материала в качестве теплоизоля- ционого либо конструкционного. Для определения теплофизических свойств полимерных материалов используются совершенно другие экспериментальные способы и устройства. Раздельное изучение процесса полимеризации и получаемых материалов, использование различных устройств осложняет и удорожает исследования, снижает точность получаемых данных, не позволяет в короткий срок провести экспресс-анализ образца Способы и устройства для комплексного исследования характеристик процесса полимеризации и свойств получаемого материала в технической и патентной литературе не описаны. Предлагаемые способ и устройство устраняют данные недостатки

Целью настоящего изобретения является расширение информативности способа и реализующего его устройства за счет дополнительного определения из результатов

одного опыта коэффициента температуропроводности образца.

Поставленная цель достигается тем, что в известном способе, включающем измерение во времени центра образца в адиабатных условиях и определение кинетических характеристик реакции полимеризации из условия совпадения измеренных температур с расчетными дополнительно после достижения максимальной адиабатической

температуры организуют теплоотвод от одной из поверхностей образца, поддерживают постоянной ее температуру и в раз- личные моменты времени измеряют температуру поверхности, а также распределение температур в глубине образца в точках, расположенных по нормали к охлаждаемой поверхности на различных расстояниях от нее. Коэффициент температуропроводности материала образца опре

деляют из условия совпадения измеренных температур с расчетными

Я 4 v H)n+1 Г(2 п - 1) и- - гпч ±- у

„, (2-1)2

где X 1 - -г - безразмерная координата; х

- расстояние, отсчитываемое от охлаждаег а Г2.

мои поверхности, м; F0 -- число Фурье;

д2

в

t -tor

- безразмерная избыточная

1мах tcr

температура; а - коэффициент температуропроводности, м2/с; б - толщина образца, м; Г2 - время, отсчитываемое от начала процесса охлаждения, с; tci - температура охлаждаемой поверхности образца, °С: t - текущая температура в точке с координатой х,°С.

При значениях числа F0 0,3 ряд (2)

становится быстросходящимся и распределение температур достаточно точно описывается первым членом ряда

0 cos XJexp - F0 (з)

Формулы (2, 3) являются известным решением задачи нестационарной теплопроводности неограниченной пластины при граничном условии первого рода :Ст const и начальном условии to -tMax

Поставленная цель может быть достигнута с помощью реализующего предложенный способ устройства, содержащего теплоизолированную форму, систему дозировки, подготовки, заливки исходных компонентов и перемешивания смеси, датчика для измерения температуры центра образца, при этом, для достижения поставленной цели, одна из боковых стенок формы теплоизолирована от остальных и снабжена герметичной рубашкой, соединенной с системами вакуумирования и подачи охладителя к изолированной стенке, а сама форма выполнена в виде параллелепипеда.

Из источников патентной и научно-технической информации не выявлены технические решения, обладающие признаками, отличающими предлагаемое решение от прототипа.

Формула (2) является решением уравнения нестационарной теплопроводности

Л #t

dl2

. (4)

начальные условия: Г2 0; t tMax, граничные условия: х 0; t tcr

. «-(|)-0.

При Fo 0,3 для удобства обработки экспериментальных данных целесообразно использовать зависимость (3), из которой можно в явной форме получить коэффициент температуропроводности

Ш

In

г2;

(4 X

в

(5)

В принципе, для определения коэффициента температуропроводности необходимо измерить температуру в одной точке образца, однако погрешность такого определения будет большой (до 20%). В связи с этим для повышения точности целесообразно измерить распределение температур в образце (не менее чем в-3-4 точках).

При реализации способа подогретые и смешанные в необходимых пропорциях компоненты заливают в теплоизолированную форму в которой расположены 3-4 термопары (причем необходимо расположить одну термопару в центре образца, а одну на поверхности, охлаждаемой во второй фазе опыта). Через заданные промежутки времени измеряют температуру центра. При достижении млн ич : си адиабатической

температуры организуют теплоотвод от одной из поверхностей образца и измеряют распределение температур в различные моменты времени в образце и температуру

5 этой поверхности.

Затем по полученным в первой фазе эксперимента (до достижения адиабатической температуры) данным определяют порядок реакции, константу скорости реакции,

0 энергию активации, а по полученным во второй фазе данным - коэффициент температуропроводности.

Таким образом в процессе опыта необходимо измерить:

5 - в первой фазе

1)температуру центра образца в различные моменты времени;

2)промежутки времени, через которое измеряется температура;

0 3) начальную температуру смеси и концентрации компонентов; - во второй фазе

1) распределение температур в образце в различные моменты времени;

5 2) температуру охлаждаемой поверхности;

3)промежутки времени, через которые измеряются температуры.

Расположение термопар в образце (координаты) и его размеры, разумеется, долж0 ны быть известны.

В первой фазе эксперимента кинетические параметры (искомые) определяются из обработки температурной зависимости тц f ( т). Во второй фазе коэффициент темпе5 ратуропроводности материала образца определяется по зависимостям (2, 3).

Предлагаемый способ может быть реализован с помощью разработанного устройства, предназначенного для комплексного

0 определения характеристик в процессе полимеризации.

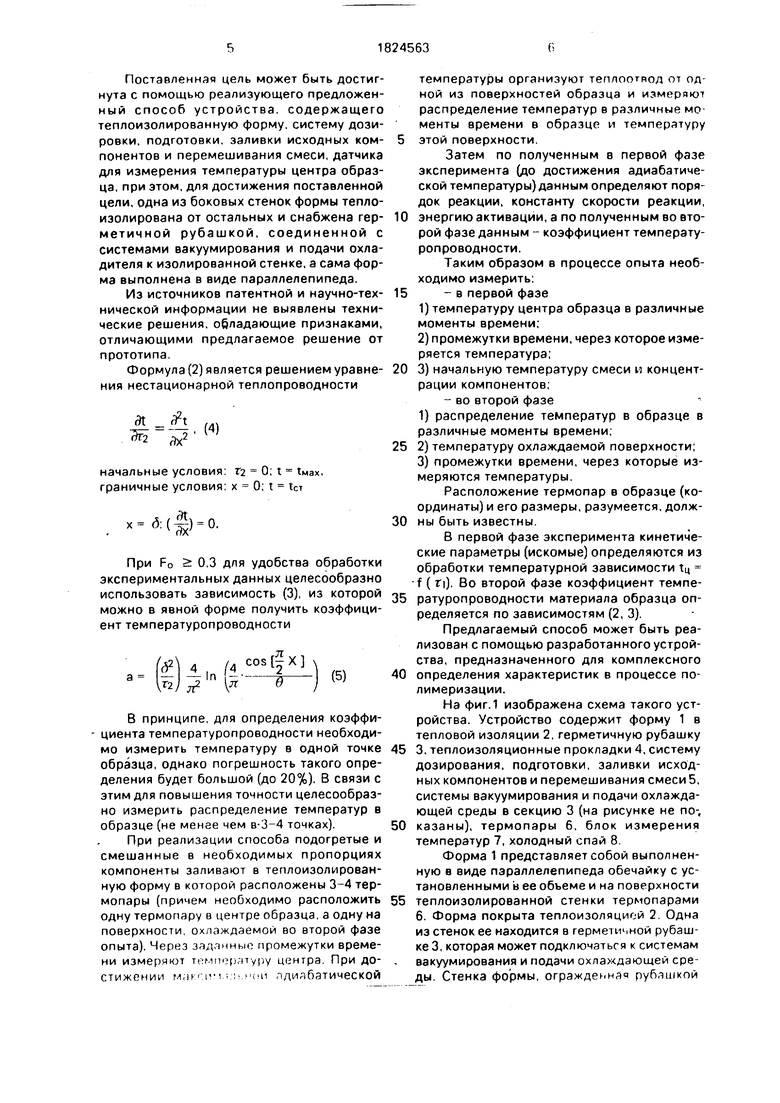

На фиг. 1 изображена схема такого устройства. Устройство содержит форму 1 в тепловой изоляции 2, герметичную рубашку

5 3. теплоизоляционные прокладки 4, систему дозирования, подготовки, заливки исходных компонентов и перемешивания смеси 5, системы вакуумирования и подачи охлаждающей среды в секцию 3 (на рисунке не по-,

0 казаны), термопары 6, блок измерения температур 7, холодный спай 8.

Форма 1 представляет собой выполненную в виде параллелепипеда обечайку с установленными в ее объеме и на поверхности

5 теплоизолированной стенки термопарами 6. Форма покрыта теплоизоляцией 2. Одна из стенок ее находится в герметичной рубашке 3, которая может подключаться к системам вакуумирования и подачи охлаждающей среды. Стенка формы, огражденная рубашкой

3, теплоизолирована от остальных стенок с помощью прокладок 4. Термопары 6 подключены через холодный спай 8 к блоку измерения температур 7, который позволяет снимать показания термопар через определенные промежутки времени с высокой разрешающей частотой (например, при помощи коммутатора Ф-799),

Расстояние между термопарами, установленными внутри формы, должно быть больше 4-5 характерных размеров датчика (спая термопары) для того, чтобы исключить искажение в их показаниях.

Описанное устройство работает следующим образом. Рубашка 3 вакуумируется,и форма 1 оказывается теплоизолированной от окружающей среды, В форму 1 с помощью системы 5 подаются компоненты смеси необходимой температуры и в заданных стехиометрических соотношениях. Компоненты перемешивают мешалкой. С помощью термопары, расположенной в центре формы, через 10 секунд после начала перемешивания (аналогично прототипу) начинают измерять температуру центра образца через заданные промежутки времени. После достижения максимальной адиабатической температуры в секцию 3 подается .теплоноситель, который охлаждает одну из стенок формы. При этом начинают измерять распределение температур в образце и температуру охлаждаемой стенки в различные моменты времени (для автоматизации эксперимента целесообразно использовать коммутатор).

Полученные данные используются для определения кинетических характеристик процесса полимеризации и коэффициента температуропроводности материала. При определении коэффициента температуропроводности можно использовать как данные, полученные при значениях F0 S 0,3, так и при FO 0,3. Методика определения а изложена выше.

Предлагаемые способ и устройство дают возможность экспериментально определить коэффициент температуропроводности с погрешностью 3-5%.

Изобретение иллюстрируется следующим примером.

Определение кинетических характеристик процесса полимеризации проводились для режима структурообразования пенополиуретана SYSpur SH 4050 и коэффициент температуропроводности определялся для полученного образца. Устройство для определения искомых параметров представлено на фиг.1.

Исследование проводилось в форме с размерами полости в плане 300x300 мм и

высотой (толщиной) 30 мм, в которой осуществлялся процесс вспенивания пенополиуретана фреоном. По высоте формы в четырех точках располагались термопары,

предназначенные для измерения темпера- тур.образца.

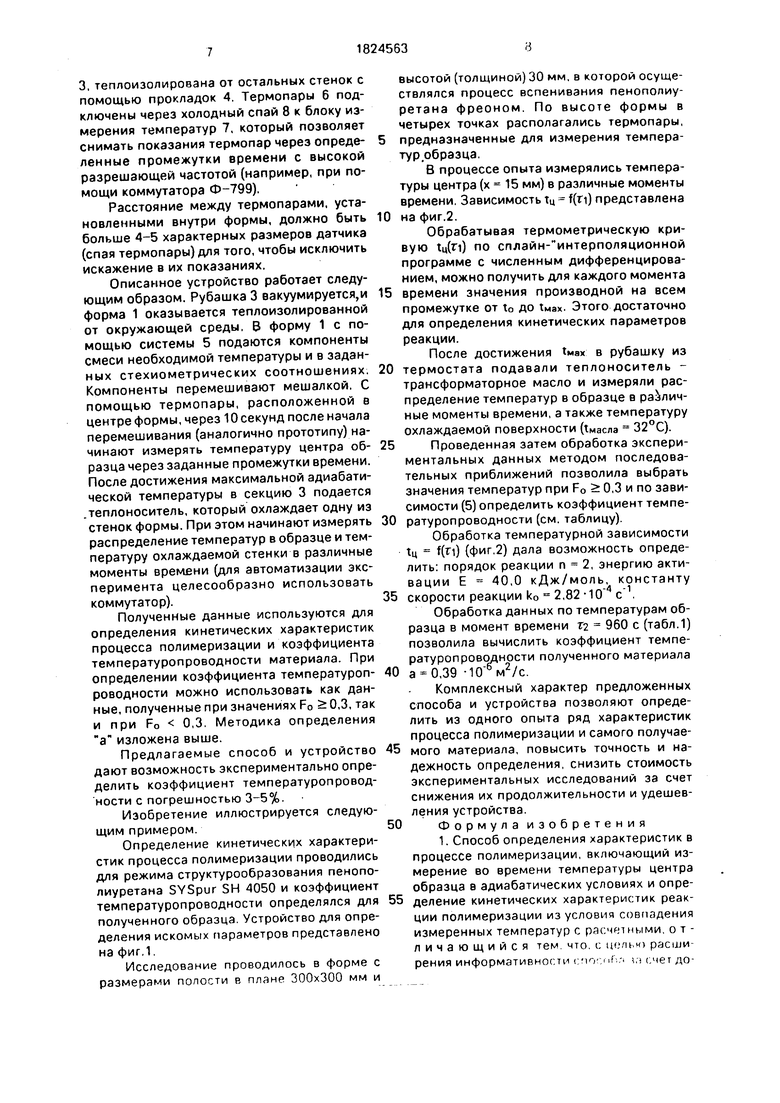

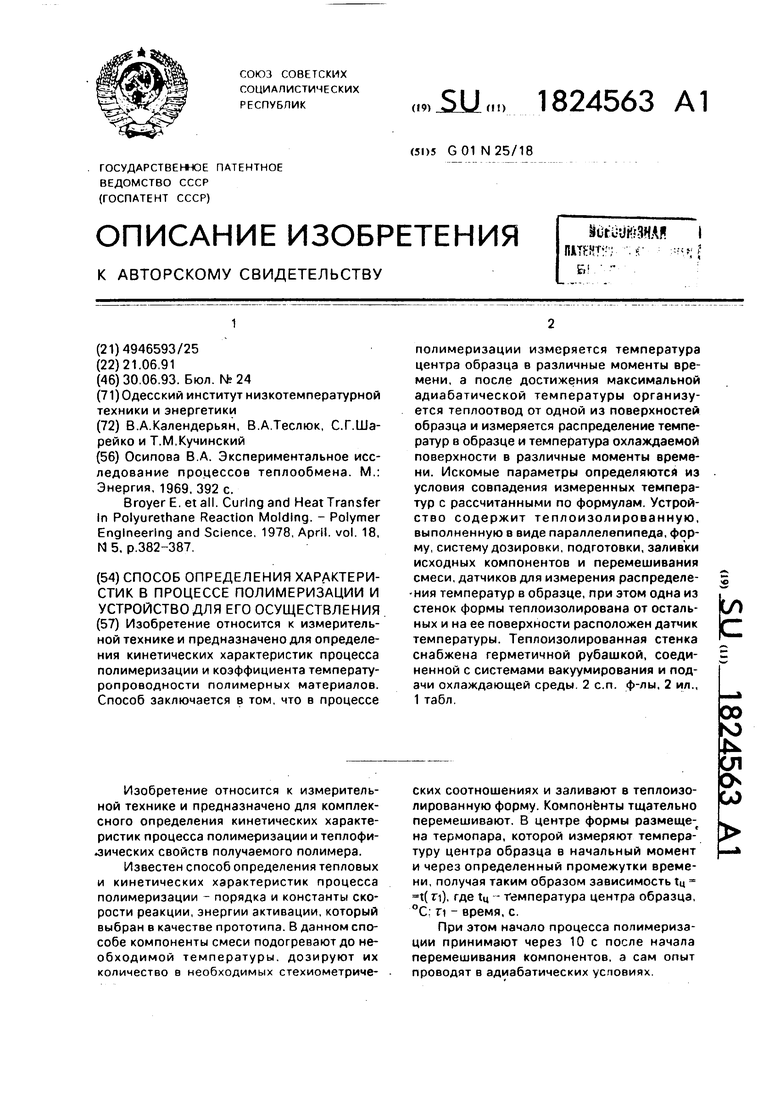

В процессе опыта измерялись температуры центра (х 15 мм) в различные моменты времени, Зависимость tu f(ri) представлена

нафиг.2.

Обрабатывая термометрическую кривую т.ц(Г1) по сплайн- интерполяционной программе с численным дифференцированием, можно получить для каждого момента

времени значения производной на всем промежутке от to до Хмах. Этого достаточно для определения кинетических параметров реакции.

После достижения tMax в рубашку из

термостата подавали теплоноситель - трансформаторное масло и измеряли распределение температур в образце в различные моменты времени, а также температуру охлаждаемой поверхности (Хмасла 32°С).

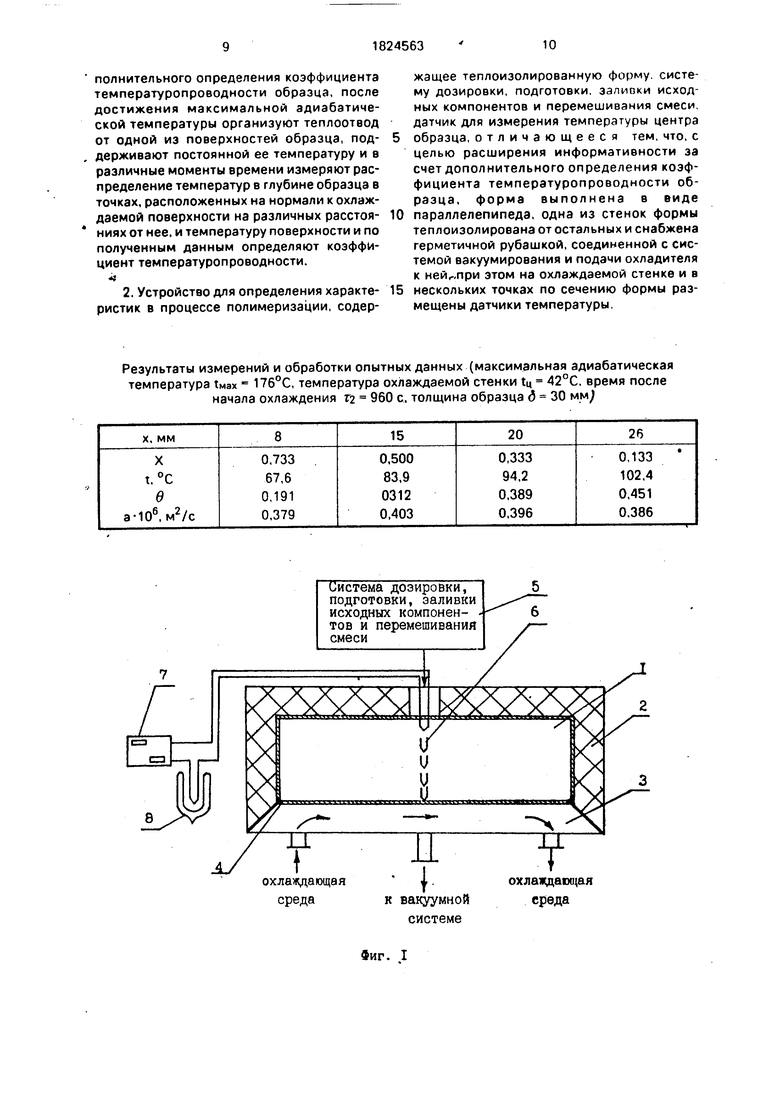

Проведенная затем обработка экспериментальных данных методом последовательных приближений позволила выбрать значения температур при F0 5:0,3 и по зависимости (5) определить коэффициент температуропроводности (см. таблицу).

Обработка температурной зависимости Хц f(n) (фиг,2) дала возможность определить: порядок реакции п 2, энергию активации Е 40,0 кДж/моль, константу

скорости реакции k0 2,82 .

Обработка данных по температурам образца в момент времени Т2 960 с (табл.1) позволила вычислить коэффициент температуропроводности полученного материала

а 0,39 -10 6м2/с.

Комплексный характер предложенных способа и устройства позволяют определить из одного опыта ряд характеристик процесса полимеризации и самого получаемого материала, повысить точность и надежность определения, снизить стоимость экспериментальных исследований за счет снижения их продолжительности и удешевления устройства.

Формула изобретения

1. Способ определения характеристик в процессе полимеризации, включающий измерение во времени температуры центра образца в адиабатических условиях и определение кинетических характеристик реакции полимеризации из условия совпадения измеренных температур с расчетными, о т - личающийся тем что, с целью расширения информативности ( чо с if ч ,i счет дополнительного определения коэффициента температуропроводности образца, после достижения максимальной адиабатической температуры организуют теплоотвод от одной из поверхностей образца, поддерживают постоянной ее температуру и в различные моменты времени измеряют распределение температур в глубине образца в точках, расположенных на нормали к охлаждаемой поверхности на различных расстояниях от нее, и температуру поверхности и по полученным данным определяют коэффициент температуропроводности. s

2. Устройство для определения характеристик в процессе полимеризации, содер0

жащее теплоизолированную форму, систему дозировки, подготовки, залиоки исходных компонентов и перемешивания смеси, датчик для измерения температуры центра образца, отличающееся тем, что. с целью расширения информативности за счет дополнительного определения коэффициента температуропроводности образца, форма выполнена в виде параллелепипеда, одна из стенок формы теплоизолирована от остальных и снабжена герметичной рубашкой, соединенной с системой вакуумирования и подачи охладителя к нейг,при этом на охлаждаемой стенке и в нескольких точках по сечению формы размещены датчики температуры.

Изобретение относится к измерительной технике и предназначено для определения кинетических характеристик процесса полимеризации и коэффициента температуропроводности полимерных материалов. Способ заключается в том, что в процессе полимеризации измеряется температура центра образца в различные моменты времени, а после достижения максимальной адиабатической температуры организуется теплоотвод от одной из поверхностей образца и измеряется распределение температур в образце и температура охлаждаемой поверхности в различные моменты времени. Искомые параметры определяются из условия совпадения измеренных температур с рассчитанными по формулам. Устройство содержит теплоизолированную, выполненную в виде параллелепипеда, форму, систему дозировки, подготовки, заливки исходных компонентов и перемешивания смеси, датчиков для измерения распределе- ния температур в образце, при этом одна из стенок формы теплоизолирована от остальных и на ее поверхности расположен датчик температуры. Теплоизолированная стенка снабжена герметичной рубашкой, соединенной с системами вакуумирования и подачи охлаждающей среды. 2 с.п. ф-лы, 2 ил., 1 табл. Ё

Результаты измерений и обработки опытных данных (максимальная адиабатическая температура tMax 17б°С, температура охлаждаемой стенки т.ц 42°С, время после начала охлаждения Г2 960 с. толщина образца д 30 мм

охлаждающая среда

к вакуумной системе

охлаждающая среда

Фиг. I

Я ШО SO 200 Г,,С

te.2

| Осипова В.А | |||

| Экспериментальное исследование про.цессов теплообмена | |||

| М.: Энергия, 1969, 392 с | |||

| Broyer E | |||

| et all | |||

| Curing and Heat Transfer In Polyurethane Reaction Molding | |||

| - Polymer Engineering and Science, 1978, April, vol | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Зеркальный стереовизир | 1922 |

|

SU382A1 |

Авторы

Даты

1993-06-30—Публикация

1991-06-21—Подача