Изобретение относится к технологии производства сложных минеральных удобрений и может найти применение при получении двойных NP- и тройных NPK-удобрений типа нитроаммофоса и нитроаммофоски.

Целью изобретения является повышение содержания доли фракции 2-4 мм в гранулометрическом составе продукта.

Цель достигается тем, что в известном способе получения гранулированного сложного удобрения, включающем приготовление упаренной пульпы из нитратно-фосфатного раствора, распыл упаренной пульпы в барабанный гранулятор-сушилку в завесу из мелких частиц сложного удобрения, сушку гранулята, выделение товарной и мелкой фракций, подачу мелкой фракции в завесу, в завесу подают регулируемую часть мелкой фракции. При этом долю подаваемой в завесу мелкой фракции поддерживают в пределах 0,8-0,96 от общего ее количества, а 0,04-0,2 от общего количества мелкой фракции используют для приготовления упаренной пульпы.

П р и м е р 1. Опыты проводят на промышленной технологической нитке получения двойного NP-удобрения - нитроаммофосфата марки 23:21.

Аммонизированный нитратно-фосфатный раствор с рН 4 и содержанием воды 47 мас. % упаривают до остаточного содержания воды в пульпе 10 мас.%. Упаренную пульпу с температурой 155оС в количестве 33 т/ч распыляют в БГС в завесу из мелких частиц удобрения, и в эту же завесу в качестве внешнего ретура подают 9,6 т/ч мелких фракций из общего ее количества 12 т/ч (доля подаваемой в завесу мелкой фракции 0,8 от ее общего количества).

В БГС подают также горячий воздух с температурой 110оС в количестве 50000 м3/ч. Воздух после БГС с температурой 85оС направляют сначала в циклон, где извлекают мелкие частицы удобрений, выносимые из БГС, а затем - на санитарную очистку от пыли в мокрых скрубберах.

Гранулят, выходящий из БГС, рассеивают на грохоте. На этот же грохот подают измельченный продукт после дробления крупной фракции.

При рассвете выделяют 27,6 т/ч товарной фракции и мелкую фракцию, которую объединяют с мелкой фракцией, уловленной в циклоне. Суммарное количество мелкой фракции 12 т/ч. Из них 9,6 т/ч (0,8 от общего количества) подают в БГС в завесу, а оставшееся количество мелкой фракции - 2,4 т/ч (0,2 от общего количества) в виде водного раствора направляют для приготовления упаренной пульпы.

В процессе опыта определяют гранулометрический состав гранулята на выходе из БГС и товарной фракции, после рассева, то есть целевого продукта.

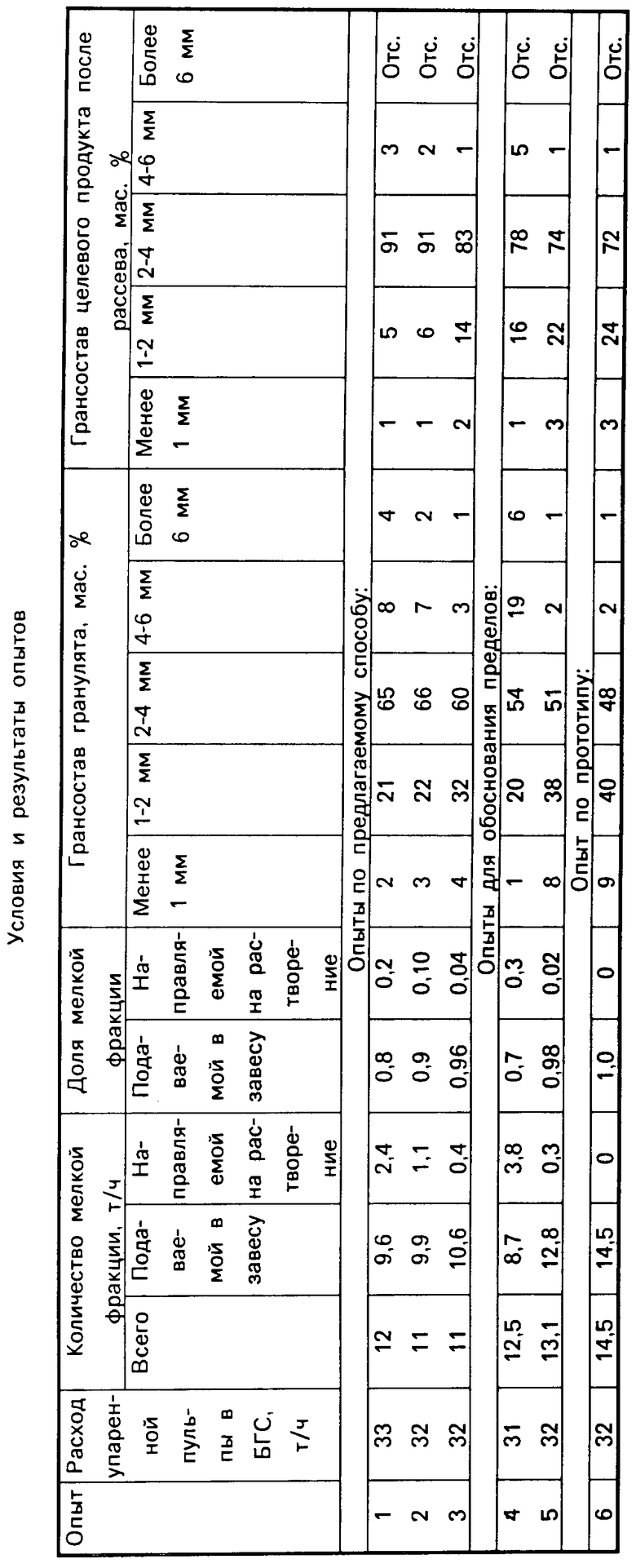

Результаты указанного и аналогичных опытов, в которых изменяли долю мелкой фракции, подаваемой в завесу в БГС, приведены в таблице (опыты 1-5).

П р и м е р 2. Проводят опыт по прототипу на том же промышленном оборудовании.

Для воспроизведения условий прототипа в засеву в БГС возвращают все количество мелкой фракции, образующейся при рассеве и выгружаемой из циклона; остальные операции проводят, как описано в примере 1.

Результаты опыта по прототипу приведены в таблице (опыт 6).

Представленные в таблице данные показывают, что регулирование доли мелкой фракции, подаваемой в завесу в качестве внешнего ретура, позволяет по сравнению с прототипом увеличить содержание фракции 2-4 мм в грануляте на выходе из БГС примерно в 1,4 раза и тем самым улучшить его гранулометрический состав.

Повышение содержания фракции 2-4 мм в грануляте позволяет в свою очередь, увеличить долю этой фракции в целевом продукте. Так, целевой продукт, полученный в опытах по предлагаемому способу, содержит 90% фракции 2-4 мм, что удовлетворяет современным требованиям по гран-составу, предъявляемым к сложным удобрениям (содержание фракции 2-4 мм не менее 80%).

Целевой продукт, полученный в опыте по прототипу, содержит всего 72% фракции 2-4 мм, что ниже технических требований.

Оптимальная доля мелкой фракции, подаваемой в завесу, при получении сложных удобрений типа нитроаммофосфата составляет 0,8-0,96 от общего ее количества.

При уменьшении доли до 0,7 наблюдается укрупнение гранулята, а при увеличении доли до 0,98 происходит замельчение гранулята.

Доля мелкой фракции, используемой для приготовления упаренной пульпы, определяется долей, подаваемой в завесу в БГС: при направлении в БГС 0,8-0,96 от общего количества мелкой фракции ее доля, используемая для приготовления указанной пульпы, составляет 0,04-0,2.

Следует отметить, что оптимальный диапазон доли, возвращаемой в завесу мелкой фракции, будет в известной мере зависеть от вида получаемого удобрения, а также от особенностей конструкции БГС. Однако в любом случае регулирование указанной доли будет способствовать стабилизации процесса гранулирования и увеличению содержания фракции 2-4 мм в грануляте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2005 |

|

RU2281274C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГРАНУЛИРОВАНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2013 |

|

RU2545328C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2230051C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТ-НИТРАТА АММОНИЯ | 2011 |

|

RU2483048C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2001 |

|

RU2200722C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ПУТЕМ ПЕРЕРАБОТКИ РАСТВОРОВ, ПОЛУЧЕННЫХ ПРИ КИСЛОТНОЙ ЭКСТРАКЦИИ ФОСФОРСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2078064C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2002 |

|

RU2220124C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФОСФАТОВ АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 2016 |

|

RU2631035C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ФОСФОРСОДЕРЖАЩИХ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 2023 |

|

RU2805234C1 |

Упаренную пульпу нитратно-фосфатного раствора распыляют в барабанный гранулятор-сушилку в завесу из частиц сложного удобрения, создаваемую внешним и внутренним ретуром, гранулят сушат, рассеивают с выделением товарной фракции и мелкой фракции, возвращаемой в завесу в качестве внешнего ретура. Количество мелкой фракции возвращаемой в завесу в качестве внешнего и внутреннего ретура регулируют. Долю возвращаемой в завесу мелкой фракции поддерживают в пределах 0,8 - 0,96 от общего его количества, 0,04 - 0,2 от общего количества мелкой фракции используют для приготовления упаренной пульпы. 1 з.п. ф-лы, 1 табл.

| Комплексная азотно-кислотная переработка фосфатного сырья | |||

| Под ред | |||

| Гольдинова А.Л | |||

| и Копылева Б.А | |||

| Л.: Химия, 1982, с.128-130. |

Авторы

Даты

1995-03-10—Публикация

1991-01-21—Подача