Изобретение относится к производству абразивных инструментов, предназначенных для обработки материалов, обладающих повышенной пластичностью, например чистой меди.

Цель изобретения - повышение режущей способности инструмента для обработки вязких материалов при невысокой себестоимости изготовления инструмента.

Поставленная цель достигается тем, что согласно оптимальному соотношению параметров его компонентов: абразивных зерен, связки и пор, а также режимов прессования и спекания абразивной массы, полученный предлагаемым способом инструмент имеет структуру зернистую, чечевицеобраз- ные открытые поры и микропоры, хорошо смачивается с водой, обладает самозатачиваемостью и при эксплуатации не подвергается засаливанию

Способ осуществляется следующим образом.

Парафин дробят в порошок до остатка на сите 0,5-8-10%. полученные гранулы парафина перемешивают с порошками фритты, графита и абразива, причем зернистость фритты подбирается таким образом чтобы она составляла 0,2-0,5 размера зерна абразива. Полученную смесь пластифииируют водным раствором поливинилового спирта (ПВС). Тщательно все перемешивают, протирают сквозь сито 1,5-2, з;зтем пластифицированную смесь прессуют под давлением 400-450 кг/см и помещают в оазогретую до 200°С печь, после чего температуру наг рева в печи сразу переключают на температуру, равную температуре спекания зеррн фрш ты. По достижении в рабочей камере печи данной темпераг/ры образцы выдерживают в течение 1-2 ч, после чего печь выключают и по истечении 3-4 ч извлекают ня во г,у

Существенным отличием предл.и д°мо- го способа от известного является щее: использование предлагаемого cm т

00

ю ел

VI

-

ю

шихты, наряду с режимами прессования и термообработки, позволяет получить высокопроизводительный инструмент для стабильной, качественной обработки вязких материалов, Термообработка производится в одной печи, причем не требуется окисли- тельнал среда и специальные печи с высокими температурами нагрева, что удешевляет получаемый инструмент.

Пример. Парафин дробили в порошок до остатка на сите 0.5-8% и перемешивали с порошком фритты зернистостью 10 мкм, мелкодисперсным порошком графита и электрокорундовым абразивом М20. Полученную смесь пластифицировали водным раствором ПВС в следующем соотношении, маб.%:

Абразив54

Фритта26

Графит3

Гранулированный парафин12

ПВС5

Полученную смесь прессовали в пресс- форме с усилием 430 кг/см2. Отпрессованные образцы помещали в печь, предварительно разогретую до 200°С, после чего температуру нагрева переключали на 780°С. По достижении в рабочей камере печи температуры 780°С образцы выдерживали в течение 1 -2 ч, после чего печь выключали и по истечении 3-4 ч извлекали на воздух.

Извлеченные из печи образцы имели цилиндрическую форму диаметром 30 мм, толщина составляла 5 мм. Образцы наклеивались на подложку и полученный таким образом инструмент испытывался при обработке медных дисков серии, КЖТТ/Д.

Инструмент устанавливался с эксцентриситетом по отношению к детали при скорости вращения шпинделя инструмента 300 об/мин, а детали - 40 об/мин. При равенстве площадей рабочей поверхности инструмента и обрабатываемого медного диска при попутном шлифовании съем с детали составил 10 мкм/мин при шероховатости обработанной поверхности Ra 0,32. В качестве СОЖ использовалась вода.

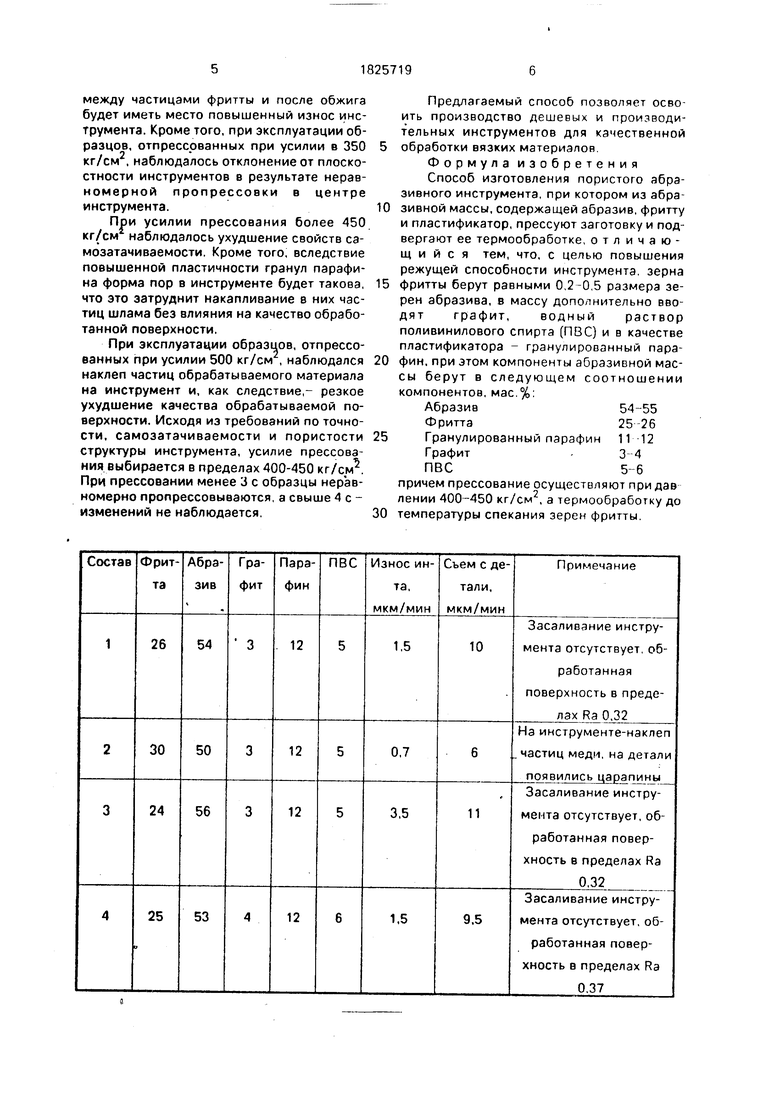

Изготавливалась образцы с различным весовым составом компонентов. Образцы подвергались испытаниям аналогично вышеописанным. Результаты испытаний представлены в таблице, мас,%.

Существенность признаков, приведенных в таблице, без изменения для всех пяти составов подтверждается следующим.

Водный раствор ПВС используется как пластификатор. В то же время при спекании образуются микропоры за счет испарения воды, первоначально использующейся для

растворения ПВС. Если весовое содержание ПВС в шихте составит менее 5%, то смесь пластифицируется неоднородно, извлеченные из пресс-формы образцы могут

частично осыпаться, при обжиге возможны трещины и локальные коробления. Кроме того, с уменьшением содержания в составе шихты ПВС уменьшается количество микро- пор, тем самым нарушается смачиваемость

инструмента, что может привести к его засаливанию,

В то же время при весовом соотношении содержания ПВС в составе шихты более 6% заготовка становится вязкой, плохо про5 прессовывается, при извлечении из пресс- формы теряет требуемую конфигурацию. К тому же в результате плохой пропрессовки отожженный инструмент становится менее прочным. Поэтому оптимальное соотноше0 ние составит 5-6%.

Относительно процентного содержания гранул парафина. При содержании парафина в составе шихты более 12% происходит уменьшение прочности инструмента. Во

5 время работы может происходить откалывание отдельных небольших кусочков, что приведет к ухудшению качества поверхности детали.

При содержании гранул парафина ме0 нее 11% произойдет ухудшение пористости, что увеличит риск образования наклепа частиц меди на инструменте.

Графит применяется с целью обеспечения сухой смазки и образования в зоне ре5 зания пленки, защищающей инструмент от налипания частиц меди. В составе шихты более 4% графита приводит к ослаблению связки и повышенному износу инструмента. Введение менее 3% графита приводит к по0 тере положительного эффекта от использования графита. Поэтому оптимальное соотношение составляет 3-4%,

Зернистость фритты подбирается таким образом, чтобы слишком крупные зерна,

5 участвуя в процессе резания.не повреждали обрабатываемую поверхность, а слишком малые - уменьшают их объем, в котором могли бы разместиться частички ПВС и тем самым уменьшают микропористость, Зер0 нистость фритты, составляющая 0,2-0,5 размера зерна абразива, позволяет создавать микропористую структуру, при которой абразивные зерна расположены равномерно и каждое зерно абразива окружено несколь5 кими зернами фритты, которые.кроме всего, выполняют тонкую подшлифовку,

Усилие прессования выбирается наследующих соображений. При усилии менее 400 кг/см образцы недостаточно пропрес- сованы в результате слабого сцепления

между частицами фритты и после обжига будет иметь место повышенный износ инструмента. Кроме того, при эксплуатации образцов, отпрессованных при усилии в 350 кг/см2, наблюдалось отклонение от плоскостности инструментов в результате неравномерной пропрессовки в центре инструмента.

При усилии прессования более 450 кг/см наблюдалось ухудшение свойств самозатачиваемости. Кроме того, вследствие повышенной пластичности гранул парафина форма пор в инструменте будет такова, что это затруднит накапливание в них частиц шлама без влияния на качество обработанной поверхности,

При эксплуатации образцов, отпрессованных при усилии 500 кг/см , наблюдался наклеп частиц обрабатываемого материала на инструмент и, как следствие,- резкое ухудшение качества обрабатываемой поверхности. Исходя из требований по точности, самозатачиваемости и пористости структуры инструмента, усилие прессования выбирается в пределах 400-450 кг/см . При прессовании менее 3 с образцы неравномерно пропрессовываются, а свыше 4с- изменений не наблюдается,

Предлагаемый способ позволяет освоить производство дешевых и производительных инструментов для качественной обработки вязких материалов.

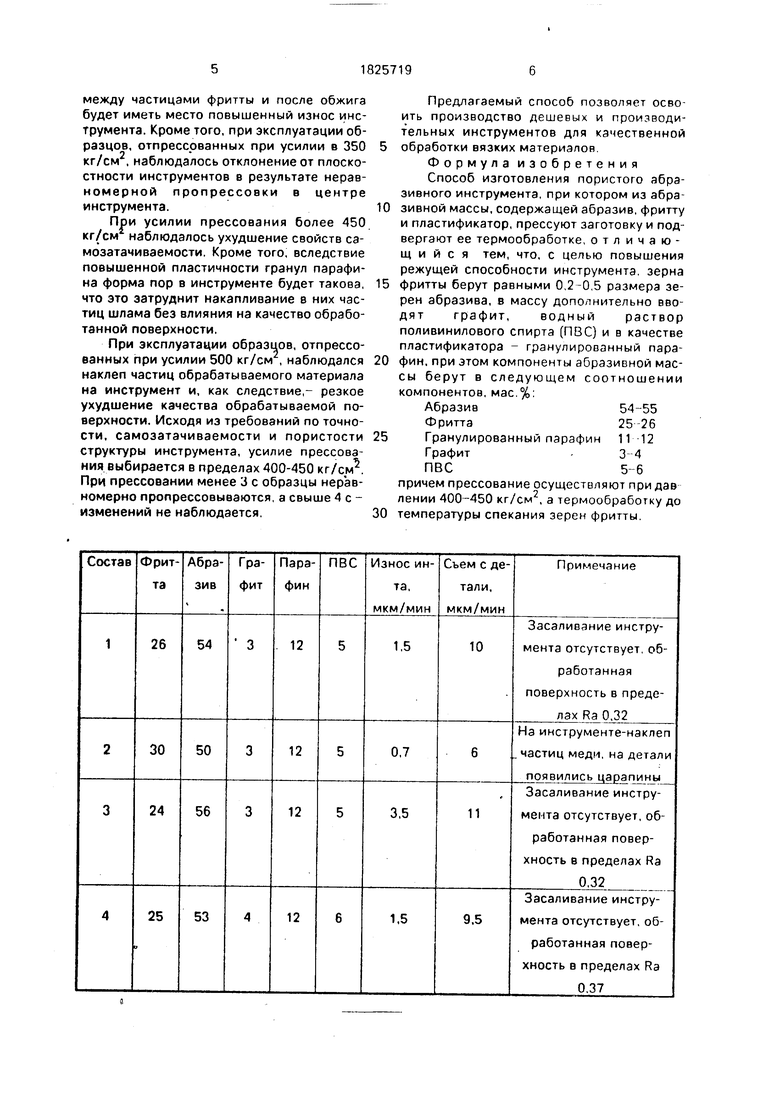

Формула изобретения Способ изготовления пористого абразивного инструмента, при котором из абразивной массы, содержащей абразив, фритту и пластификатор, прессуют заготовку и подвергают ее термообработке, отличающийся тем, что, с целью повышения режущей способности инструмента, зерна фритты берут равными 0,2-0,5 размера зерен абразива, в массу дополнительно вводят графит, водный раствор поливинилового спирта (ЛВС) и в качестве пластификатора - гранулированный парафин, при этом компоненты абразивной массы берут в следующем соотношении компонентов, мас.%:

Абразив54-55

Фритта25-26

Гранулированный парафин 11 12 Графит-3- 4

ПВС5-6

причем прессование осуществляют при дав лении 400-450 кг/см , а термообработку до температуры спекания зерен фритты.

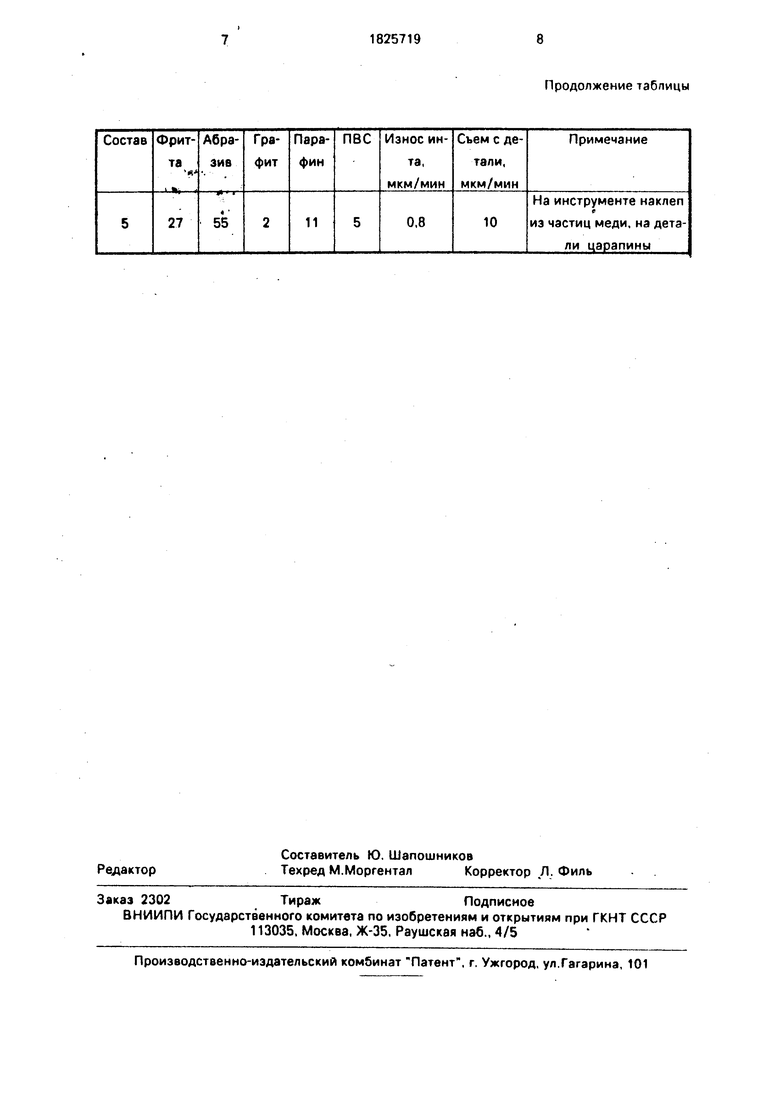

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого стекла | 1990 |

|

SU1803398A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2545270C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2596574C1 |

| Способ восстановления изношенных деталей с поверхностью, шаржированной алмазными порошками | 2018 |

|

RU2724221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293013C2 |

| Способ изготовления абразивных изделий | 1986 |

|

SU1364454A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1127752A1 |

| Способ изготовления рабочего слоя абразивного инструмента | 1984 |

|

SU1187971A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

Изобретение относится к производству абразивных инструментов для доводки материалов повышенной плэс тичног iи например чистой меди Сущность изобрете ния зерна фритты берут равными 0205 размера зерен абраэис-j, в массу дополнительно вводят графит, водный раствор пол ивинилового спирта (ППС) и в качестве пластификатора - гранулированный пара фмн, при этом компоненты абразивной мзг сы берут в следующем соотношении мае % абразив 54 55; фритта гранулиро ванный парафин 11-12 грзфит 3 4 fIRL 5-6 Прессование осуществляют при давле нии 400-450 кг/см . а термообработку до температуры спекания зерен фриг- ты 1 табл

| Керамическая связка для изготовления абразивного инструмента | 1986 |

|

SU1371891A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1993-07-07—Публикация

1991-04-25—Подача