Изобретение относится к технологии керамических материалов конструкционного назначения и может быть использовано для изготовления пористых изделий, эксплуатируемых в качестве высокотемпературной теплоизоляции (или теплозащиты), термостойкого огнеприпаса, носителей катализаторов, а также фильтров для очистки жидких и газовых сред.

К таким изделиям предъявляется требование по сочетанию достаточно высоких показателей пористости, прочности и термостойкости.

Известен способ получения алюмооксидной керамики [1], включающий смешивание крупнозернистого наполнителя (зерна размером 0,5-1,5 мм) и тонкодисперсной связки (порошок, состоящий из частиц размером 1-10 мкм), взятой в количестве 25-30 об.%, введение в смесь органического вещества-пластификатора, прессование полученной шихты и последующее спекание сырого изделия на воздухе.

Согласно этому способу может быть получен материал, в структуре которого по границам крупных зерен и тонкодисперсной связки образуются микротрещины вследствие ее усадки и отрыва от зерен наполнителя.

Образование такой микротрещиноватой структуры приводит к значительному снижению прочности керамики, при этом имеет место повышение ее термостойкости. Однако стойкость к термическому удару такого материала оказывается недостаточной в условиях последовательных многократных термоциклов: наблюдается выкрашивание блоков из зерен.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения конструкционной алюмооксидной керамики [2] (принятый за прототип), включающий изготовление алюминиевого сплава (Al-Si 10-14 мас.%), съем с него стружки, обработку стружки водным раствором едкого натра при теплоотводе из реакционного объема хладагентом, выделение из маточного раствора образовавшегося осадка (гидроксида алюминия с включениями метасиликата натрия), его промывку (до величины pH среды 8-9), сушку, термообработку на воздухе (1280-1350°C, 1-3 час), приготовление из полученного продукта шихты, прессование и спекание на воздухе отпрессованных заготовок (1450-1500°C, 1-2 час).

Недостатком способа-прототипа является неудовлетворительная термостойкость материала, полученного в соответствии с этим способом, в условиях последовательных многократных термоциклов.

Технической задачей данного изобретения является увеличение термостойкости материала в условиях последовательных многократных термоциклов при сохранении достаточно высокой прочности.

Для выполнения поставленной задачи в способе получения конструкционной алюмооксидной керамики, включающем изготовление алюминиевого сплава, съем с него стружки, обработку стружки водным раствором едкого натра при теплоотводе из реакционного объема хладагентом, выделение из маточного раствора образовавшегося осадка, его промывку, сушку, термообработку на воздухе, приготовление из полученного продукта шихты, прессование и спекание на воздухе отпрессованных заготовок, изготавливают алюминиевый сплав, включающий (мас.%) литий 1,2-1,5, серебро 0,1-0,3, цинк 0,05-0,2, медь 3-5, марганец 0,03-0,07, железо 0,25-0,4, магний 0,02-0,1, кремний 0,03-0,2, никель 0,06-0,1, хром 0,06-0,1 и алюминий - остальное, перед съемом стружки его подвергают прокатке при относительном обжатии 50-70%, снятую стружку нагревают в вакууме до температуры 450-500°C с последующей изотермической выдержкой в течение 10-30 минут.

А также для выполнения поставленной задачи в способе получения конструкционной алюмооксидной керамики используют следующие технологические операции:

- со сплава снимают стружку, состоящую из фрагментов площадью 160-230 мм2 и толщиной 0,1-0,2 мм;

- промывку осадка ведут до величины pH среды 8,7-9,0;

- для приготовления шихты продукт, полученный после термообработки осадка, измельчают и смешивают с водным раствором поливинилового спирта, взятым в количестве 9-15 мас.% в пересчете на сухой остаток вещества;

- прессование заготовок проводят под давлением 50-500 МПа.

В соответствии с изобретением полученный алюминиевый сплав подвергали прокатке с целью придания зернам, слагающим его структуру, формы пластинок микронной толщины в результате их пластической деформации в зазоре между вращающимися валками вследствие действия сдвиговых напряжений.

Величина относительного обжатия X=(tн-tк)/tн·100 (%) (где tн - начальная толщина сплава до прокатки, tк - конечная толщина сплава после прокатки) менее 50% не приводила к достаточной деформации зерен для придания им выраженной пластинчатой формы. Такие пластинчатые (плоские) зерна формировались в структуре прокатываемого сплава при 50%≤X≤70%, однако при X>70% в ней наблюдалось образование дефектов - микротрещин.

Съем стружки со сплава производили путем его механической обработки стальным или твердосплавным инструментом. Условия механической обработки должны обеспечивать получение дискретной стружки с определенной площадью (S) и толщиной (δ) фрагментов.

Снижение S и δ менее 160 мм2 и 0,1 мм соответственно нецелесообразно вследствие чрезвычайного увеличения тепловыделения реакции (1), что нарушает стабильность протекания процесса химического взаимодействия. Увеличение S и δ более 230 мм2 и 0,2 мм соответственно невозможно из-за пассивации поверхности фрагментов стружки гидроксидной фазой и затухания реакции (1).

Нагрев стружки в вакууме производится для формирования разрывов (микротрещин) в поверхностной оксидной пленке вследствие отличия коэффициентов термического расширения металлической и оксидной фаз.

Такие микротрещины на воздухе медленно пассивируются молекулярной оксидной пленкой, однако успевают выполнить функцию «активных областей», через которые происходит преимущественное проникновение щелочи к межзеренным границам металлической фазы и инициирование реакции (1).

Наличие таких «активных областей» является обязательным, в противном случае даже при оптимальных значениях S и δ будет наблюдаться пассивация поверхности фрагментов стружки гидроксидной фазой.

По способу-прототипу нет необходимости в вакуумной термообработке стружки сплава Al-Si(12-14 мас.%), поскольку накопление гидроксидной фазы (после растворения в щелочи поверхностной оксидной пленки с образованием алюмината натрия) при одновременном выделении метасиликата натрия происходит намного медленнее, чем в заявленном способе, и пассивация поверхности фрагментов стружки не успевает произойти. По этой же причине в способе-прототипе параметры S и δ не лимитируются.

Уменьшение температуры (T) и времени (τ) термообработки стружки в вакууме менее 450°C и 10 минут соответственно невозможно, поскольку «активные области» в поверхностной оксидной пленке не формируются. Увеличение T и τ более 500°C и 30 минут соответственно нецелесообразно, поскольку при данных температурно-временных параметрах достигается необходимая плотность «активных областей».

Изобретение поясняется следующими фигурами:

фиг.1 - вид поверхности исходного алюминиевого сплава после травления 20% водным раствором NaOH в течение 10 минут (вид сбоку), где: 1 - области зернограничной коррозии, 2 - крупные пластинчатые зерна, 3 - поверхностные оксидные пленки;

фиг.2. - вид поверхности исходного алюминиевого сплава после травления 20% водным раствором NaOH в течение 10 минут (вид сверху), где: 1 - области зернограничной коррозии, 2 - крупные пластинчатые зерна;

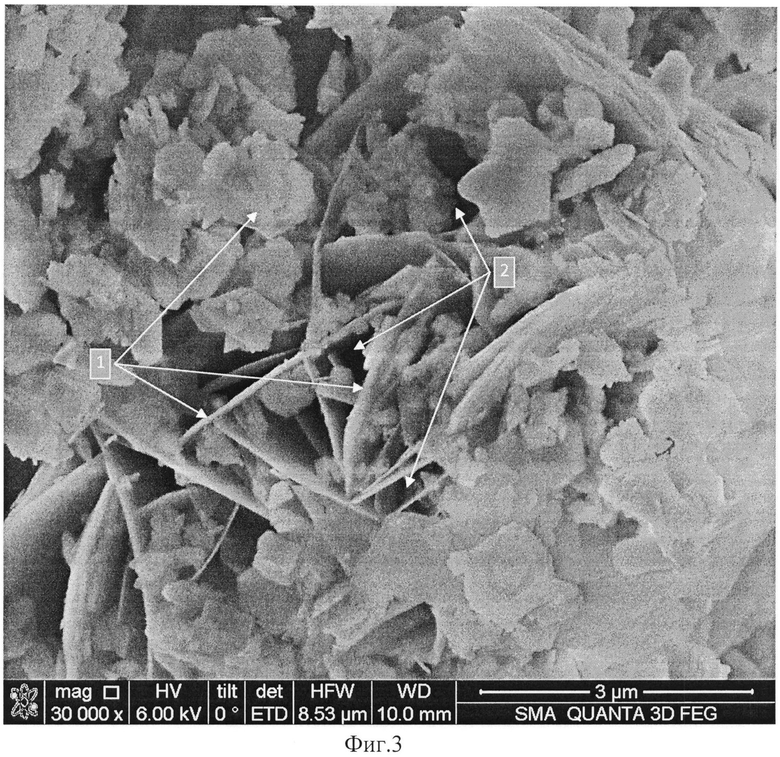

фиг.3. - вид частиц в составе осадка - продукта химического диспергирования (пхд) исходного алюминиевого сплава, где: 1 - пластинчатые частицы; 2 - поры;

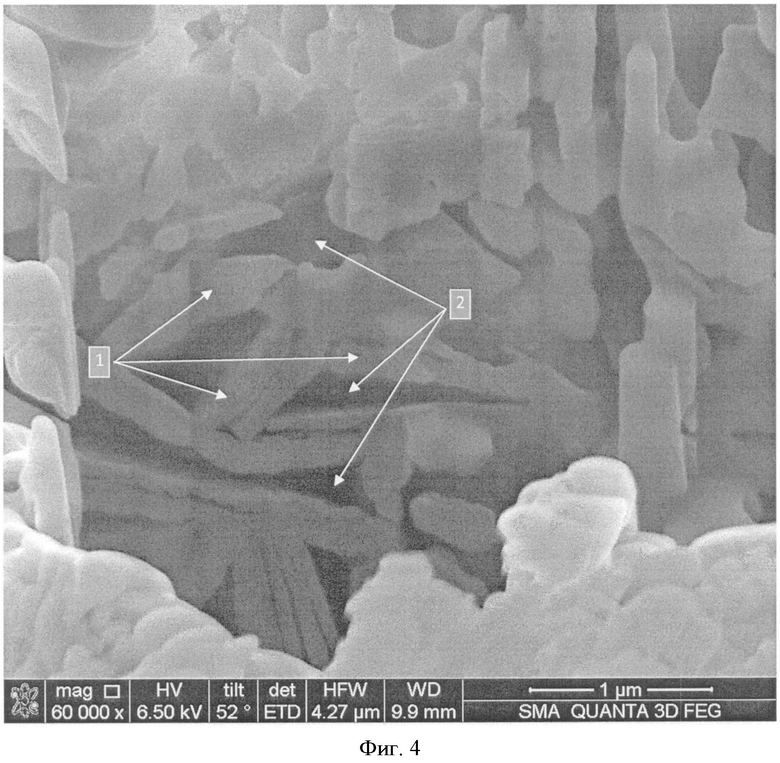

фиг.4 - вид частиц в объеме спека, полученного после термообработки на воздухе осадка - пхд при 1350°C в течение 1 часа, где 1 - пластинчатые частицы; 2 - поры;

фиг.5 - вид поверхности излома спеченной на воздухе алюмооксидной керамики при 1500°C в течение 1 часа, где: 1 - пластинчатые частицы (зерна); 2 - поры.

Для получения материала по заявленному способу был экспериментально подобран многокомпонентный состав алюминиевого сплава с целью обеспечения оптимальной кинетики его химического диспергирования по механизму зернограничной коррозии.

Согласно этому механизму химическое диспергирование достигается за счет взаимодействия щелочи со сплавом преимущественно по его межзеренным границам, обладающим повышенной поверхностной энергией.

Это границы с большой протяженностью и кривизной между наиболее мелкими зернами сплава. Такие зерна образуются при охлаждении сплава на этапе его изготовления в низкотемпературной области, в которой коэффициент диффузии невелик, вследствие чего рекристаллизационный рост зерен незначителен (тогда как наиболее крупные зерна формируются в высокотемпературной области «ликвидус-солидус», в которой коэффициент диффузии значителен и имеет место активный рост зерен).

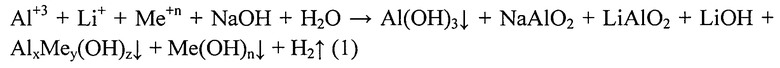

В процессе химического диспергирования часть наиболее мелких зерен (микронного и субмикронного диапазона размеров) растворяется в щелочи в соответствии с экзотермической реакцией:

(где Al+3, Li+, Me+n - ионы алюминия, лития и остальных металлов - Me, входящих в состав сплава; продукты реакции: осадки гидроксида алюминия, комплексного гидроксида, включающего ионы Al+3 и Me+n, и индивидуальных гидроксидов Me(OH)n, а также растворы алюминатов натрия и лития, раствор гидроксида лития и газ - водород).

Результатом данного химического взаимодействия является разрушение сплава (рис.1 и 2), сопровождающееся выделением его более крупных зерен, пассивированных по поверхности гидроксидной фазой, в маточный раствор.

Таким образом, сплав «разваливается» на зерна, образуя совокупность пластинчатых частиц (рис.3). При этом гидроксиды металлов, формирующиеся согласно реакции (1), адсорбируются на поверхности данных пластинчатых частиц.

Оптимальная кинетика химического диспергирования по механизму зернограничной коррозии обеспечивается благодаря экспериментально подобранному химическому составу алюминиевого сплава и количественному содержанию его ингредиентов.

Превышение оптимальной скорости химического взаимодействия щелочи со сплавом может быть обусловлено наличием в его составе повышенного содержания (больше верхнего заявленного предела) ионов металлов - Li+, Mg+2, Mn+2, Fe+3, имеющих высокое химическое сродство к гидроксил-ионам (OH-). В этом случае будет происходить полное растворение зерен сплава с образованием соответствующих аморфных и жидких продуктов реакции.

Снижение количественного содержания ионов этих металлов (меньше нижнего заявленного предела) нецелесообразно в связи с резким падением скорости зернограничной коррозии.

Наличие в составе сплава установленного количества ионов металлов - Cu+2, Ag+, Zn+2, Ni+2, Cr+3, Si+4 понижает до оптимального значения скорость его взаимодействия со щелочью вследствие меньшего химического сродства указанных ионов к группам OH-. При этом обеспечивается преимущественная зернограничная коррозия.

Увеличение содержания данных ионов металлов (больше верхнего заявленного предела) нецелесообразно в связи с уменьшением скорости зернограничной коррозии.

Снижение их содержания (меньше нижнего заявленного предела) невозможно, так как будет превалировать процесс растворения зерен с образованием аморфных и жидких продуктов реакции.

По способу-прототипу в отличие от заявленного способа химическое диспергирование сопровождается образованием гидроксида алюминия и аморфного метасиликата натрия по механизму растворения зерен сплава.

Отмывку осадка, выделенного из маточного раствора, проводили методом многократной декантации с использованием водопроводной воды до величины pH среды в интервале значений 8,7-9,0.

Снижение pH менее 8,7 невозможно вследствие высокой удельной поверхности осадка, удерживающего в результате адсорбции определенное количество ионов Na+ и OH-, удаление которых возможно только химическим методом.

Увеличение pH более 9,0 недопустимо, поскольку в спеченном материале фиксируется значительное количество натрий-алюминатных фаз, снижающих его прочность.

Количество поливинилового спирта в шихте (C) менее 9% не обеспечивает получения качественной прессовки: наблюдается образование трещин вследствие недостаточной пластичности смеси порошка с органической связкой.

Увеличение C более 15% нецелесообразно из-за снижения прочности спеченного материала.

Давление прессования (P) менее 50 МПа приводило к значительному снижению прочности спеченного материала, а увеличение P более 500 МПа давало эффект образования «перепрессовочных» трещин.

Примеры реализации заявленного способа

Пример 1. Изготавливали алюминиевый сплав, включающий (мас.%) литий - 1,2; серебро - 0,1; цинк - 0,05; медь - 3; марганец - 0,03; железо - 0,25; магний - 0,02; кремний - 0,03; никель - 0,06; хром - 0,06 и алюминий - остальное (состав 1), путем его варки на воздухе в индукционной печи.

Для этого соответствующие металлические ингредиенты, взятые в заданном количестве, последовательно вводили в жидкий алюминий при температуре 700-750°C. Варку сплава при перемешивании стальной мешалкой проводили в тигле из серого чугуна, рабочая поверхность которого покрыта защитным противопригарным составом.

Слиток в виде бруска длиной 100 мм и сечением (30×50) мм получали путем вылива расплава в кокиль, выполненный из жаростойкой стали 3Х2В8, и последующей его кристаллизации.

Брусок подвергали продольной прокатке при величине относительного обжатия (X), равной 50%. В результате прокатки получали пластину, которую разрезали на заготовки квадратного сечения.

С этих заготовок снимали стружку твердосплавным резцом на токарном станке. Режим токарной обработки обеспечивал получение дискретной стружки, фрагменты которой имели площадь (S) и толщину (δ) 160 мм2 и 0,1 мм соответственно (по толщине фрагментов стружки укладывались 10-17 пластинчатых зерен).

Затем проводили термообработку стружки в вакууме при температуре (T) и времени изотермической выдержки (τ) 500°C и 30 минут соответственно.

Стружку выгружали из вакуумной печи и помещали в реактор из термостойкого стекла, охлаждаемый проточной водой, температура которой поддерживалась постоянной - 20°C. К стружке приливали 20% водный раствор NaOH при непрерывном перемешивании стеклянной пропеллерной мешалкой. Щелочь добавляли с некоторым избытком до полного завершения реакции (1).

Образовавшийся осадок выделяли из маточного раствора методом вакуумной фильтрации, после этого его промывали водопроводной водой методом многократной декантации до величины pH среды 8,7 и высушивали до нулевой влажности на воздухе в сушильном шкафу при температуре 60°C. По данным РФА основной фазовый состав осадка представлен следующими кристаллическими фазами - Al(OH)3 (гиббсит), Al(OH)3 (байерит) и LiAl2(OH)7·H2O, а также зафиксированы рентгеноаморфные фазы.

Затем высушенный осадок помещали в корундовую емкость и термообрабатывали на воздухе при температуре 1350°C в течение 1 часа (вид пластинчатых частиц в объеме образовавшегося спека показан на рис.4).

Согласно данным РФА спек представлен следующими кристаллическими фазами (мас.%): α-Al2O3 - 80,5; CuAl12O19 - 9,9; CuAl4O7 - 6,6; NaAl11O17 - 3,0 (также зафиксированы рентгеноаморфные фазы).

В спеке между пластинчатыми частицами имеет место припекание, поэтому для приготовления шихты его измельчали и смешивали с заданным объемом 10% водного раствора поливинилового спирта (ПВС марки MOWIOL-4-88), его содержание в смеси (C) составляло 9% масс в пересчете на сухой остаток вещества.

Из высушенной шихты прессовали образцы (сырец), прикладывая давление (P), равное 500 МПа.

После выжига из сырых образцов на воздухе временной органической связки - ПВС (300°C, 1 час), их спекали на воздухе при температуре 1500°C в течение 1 часа (вид поверхности излома спеченного керамического материала показан на рис.5).

Согласно данным РФА основной фазовый состав керамики представлен следующими кристаллическими фазами (мас.%): α-Al2O3 - 80,5; CuAl12O19 - 15,9; NaAl11O17 - 3,6 (также зафиксированы рентгеноаморфные фазы).

Пример 2. Вид и последовательность технологических операций совпадают с описанными в примере 1.

Изготавливали алюминиевый сплав, включающий (мас.%) литий - 1,5; серебро - 0,3; цинк - 0,2; медь - 5; марганец - 0,07; железо - 0,4; магний - 0,1; кремний - 0,2; никель - 0,1; хром - 0,1 и алюминий - остальное (состав 2), путем его варки на воздухе в индукционной печи.

Полученный слиток в виде бруска (30×50×100, мм) подвергали продольной прокатке при величине X, равной 70%. В результате прокатки получали пластину, которую разрезали на заготовки квадратного сечения.

С этих заготовок снимали стружку твердосплавным резцом на токарном станке. Режим токарной обработки обеспечивал получение дискретной стружки, фрагменты которой имели размерные параметры S и δ, равные 230 мм2 и 0,2 мм соответственно (по толщине фрагментов стружки укладывались 20-33 пластинчатых зерна).

Термообработку стружки в вакууме проводили при значениях T и τ, равных 450°C и 10 минут соответственно.

Осадок - продукт химического диспергирования стружки, промывали водопроводной водой методом многократной декантации до величины pH среды 9,0 (фазовый состав осадка соответствует составу, приведенному в примере 1).

Фазовый состав опека, полученного после термообработки осадка на воздухе, представлен следующими кристаллическими фазами (мас.%): α-Al2O3 - 75; CuAl12O19 - 11,6; CuAl4O7 - 8,7; NaAl11O17 - 4,7 (также зафиксированы рентгеноаморфные фазы).

Для приготовления шихты спек, полученный после термообработки осадка на воздухе, измельчали и смешивали с заданным объемом 10% водного раствора ПВС (C=15 мас.%).

Прессование сырца проводили при P, равном 50 МПа.

Согласно данным РФА основной фазовый состав спеченного материала представлен (мас.%): α-Al2O3 - 75; CuAl12O19 - 19,6; NaAl11O17 - 5,4 (также зафиксированы рентгеноаморфные фазы).

Пример 3. Вид и последовательность технологических операций совпадают с описанными в примерах 1 и 2.

Изготавливали алюминиевый сплав, включающий (мас.%) литий - 1,35; серебро - 0,2; цинк - 0,12; медь - 4; марганец - 0,05; железо - 0,32; магний - 0,06; кремний - 0,12; никель - 0,08; хром - 0,08 и алюминий - остальное (состав 3), путем его варки на воздухе в индукционной печи.

Полученный слиток в виде бруска (30×50×100, мм) подвергали продольной прокатке при величине X, равной 60%. В результате прокатки получали пластину, которую разрезали на заготовки квадратного сечения.

С этих заготовок снимали стружку твердосплавным резцом на токарном станке. Режим токарной обработки обеспечивал получение дискретной стружки, фрагменты которой имели размерные параметры S и δ, равные 195 мм2 и 0,15 мм соответственно (по толщине фрагментов стружки укладывались 15-25 пластинчатых зерен).

Термообработку стружки в вакууме проводили при значениях T и τ, равных 475°C и 20 минут соответственно.

Осадок - продукт химического диспергирования стружки, промывали водопроводной водой методом многократной декантации до величины pH среды 8,8 (фазовый состав осадка совпадает с составом, приведенным в примерах 1 и 2).

Фазовый состав спека, полученного после термообработки осадка на воздухе, представлен следующими кристаллическими фазами (мас.%): α-Al2O3 - 78; CuAl12O19 - 10,7; CuAl4O7 - 7,5; NaAl11O17 - 3,8 (также зафиксированы рентгеноаморфные фазы).

Для приготовления шихты спек, полученный после термообработки осадка на воздухе, измельчали и смешивали с заданным объемом 10% водного раствора ПВС (C=12 мас.%).

Прессование сырца проводили при P, равном 275 МПа.

Согласно данным РФА основной фазовый состав спеченного материала представлен (мас.%): α-Al2O3 - 78; CuAl12O19 - 17,2; NaAl11O17 - 4,8 (также зафиксированы рентгеноаморфные фазы).

Результаты испытаний материала, полученного в соответствии с заявленным способом, по сравнению с материалом, изготовленным по способу-прототипу, приведены в таблице.

Открытую пористость определяли методом гидростатического взвешивания [3].

Плотность и общую пористость рассчитывали: ρ=m/V (m - масса образца, V - его объем), Поб=(1-ρ/γ)·100%, где γ - истинная плотность, равная 3,99 г/см3.

Прочность при изгибе определяли на призматических образцах (7×7×50, мм) по трехточечной схеме нагружения [3] при скорости перемещения траверсы нагружающего устройства - 1 мм/мин (испытательная машина TIRATEST-2300).

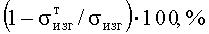

Термостойкость оценивали по величине относительной потери прочности [3] призматических образцов (7×7×50, мм) после однократного термоцикла (T1) и пятнадцати последовательных термоциклов (T15) в режиме: нагрев на воздухе при 1000°C - охлаждение на воздухе при комнатной температуре.

T1 и T15 рассчитывали как

Из приведенных в таблице данных видно, что керамика, полученная по предложенному способу, имеет большую термостойкость (при сохранении достаточно высокой прочности для высокопористого материала) по сравнению с керамикой, изготовленной по способу-прототипу: показатель термостойкости после 15-и термоциклов (1000°C - воздух) выше в 3-7 раз.

В данном техническом решении достижение положительного эффекта объясняется созданием структуры керамики с высокой устойчивостью к инициированию и развитию трещин в условиях воздействия периодически действующих термических напряжений.

Такая структура (рис.5) образована из хаотично ориентированных и спеченных (диффузионно-связанных) по контактирующим поверхностям пластинчатых зерен, толщина которых принадлежит субмикронному диапазону размеров.

Высокая термостойкость разработанного материала на стадии инициирования и развития разрушения обусловлена весьма быстрым устранением температурного градиента на пластинчатых зернах субмикронной толщины (в керамике, полученной по способу-прототипу, наблюдается большая относительная потеря прочности после 15-и термоциклов вследствие инициирования термоусталостных трещин из-за различия коэффициентов термического расширения α-Al2O3 и нефелина).

Для данного материала характерно сочетание высоких показателей пористости и прочности вследствие значительного суммарного контактного сечения, воспринимающего приложенную нагрузку, образованного диффузионно-связанными пластинчатыми зернами.

Таким образом, техническая задача данного изобретения выполнена - достигнуто увеличение термостойкости керамики в условиях многократных последовательных термоциклов при сохранении достаточно высокой прочности.

Источники информации

1. Беляков А.В., Бакунов B.C. Создание термостойких структур в керамике. Стекло и керамика, №8, 1996, с.14-19.

2. Патент РФ №2453517, C04B 35/11, 35/26, C01F 7/42, опубл. 20.06.2012, бюл. №17. Способ получения конструкционной алюмооксидной керамики (прототип).

3. Практикум по технологии керамики / под ред. И.Я. Гузмана - М.: ООО РИФ «Стройматериалы», 2005, 336 с.

Материал

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2581183C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2010 |

|

RU2453517C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2013 |

|

RU2545982C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2547852C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2584992C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2012 |

|

RU2522487C2 |

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2536692C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2004 |

|

RU2266270C1 |

Изобретение относится к технологии керамических материалов конструкционного назначения и может быть использовано для изготовления пористых изделий для высокотемпературной теплоизоляции или теплозащиты, носителей катализаторов и фильтров очистки жидких и газовых сред. Для получения конструкционной алюмооксидной керамики алюминиевый сплав, включающий (мас.%): литий 1,2-1,5, серебро 0,1-0,3, цинк 0,05-0,2, медь 3-5, марганец 0,03-0,07, железо 0,25-0,4, магний 0,02-0,1, кремний 0,03-0,2, никель 0,06-0,1, хром 0,06-0,1 и алюминий - остальное, подвергают прокатке при относительном обжатии 50-70% и снимают стружку, состоящую из фрагментов площадью 160-230 мм2 и толщиной 0,1-0,2 мм. После прокаливания в вакууме при температуре 450-500°C стружку обрабатывают водным раствором NaOH до образования осадка в маточном растворе. Осадок выделяют, отмывают, высушивают и термообрабатывают на воздухе при 1350°C 1 час, затем измельчают, прессуют сырец и спекают на воздухе при температуре 1500°C в течение 1 часа. Фазовый состав керамики: α-Al2O3 (основа), CuAl12O19, NaAl11O17 и рентгеноаморфные фазы. Открытая пористость 44-48%, прочность при изгибе - 40-55 МПа, относительная потеря прочности при изгибе после 15-и термоциклов (1000°C - воздух) - 3-7%. Технический результат изобретения - увеличение термостойкости материала в условиях последовательных многократных термоциклов при сохранении достаточно высокой прочности. 4 з.п. ф-лы, 5 ил., 1 табл., 3 пр.

1. Способ получения конструкционной алюмооксидной керамики, включающий изготовление алюминиевого сплава, съем с него стружки, обработку стружки водным раствором едкого натра при теплоотводе из реакционного объема хладагентом, выделение из маточного раствора образовавшегося осадка, его промывку, сушку, термообработку на воздухе, приготовление из полученного продукта шихты, прессование и спекание на воздухе отпрессованных заготовок, отличающийся тем, что изготавливают алюминиевый сплав, включающий (мас.%): литий 1,2-1,5, серебро 0,1-0,3, цинк 0,05-0,2, медь 3-5, марганец 0,03-0,07, железо 0,25-0,4, магний 0,02-0,1, кремний 0,03-0,2, никель 0,06-0,1, хром 0,06-0,1 и алюминий - остальное, перед съемом стружки его подвергают прокатке при относительном обжатии 50-70%, снятую стружку нагревают в вакууме до температуры 450-500°C с последующей изотермической выдержкой в течение 10-30 минут.

2. Способ по п.1, отличающийся тем, что со сплава снимают стружку, состоящую из фрагментов площадью 160-230 мм2 и толщиной 0,1-0,2 мм.

3. Способ по п.1, отличающийся тем, что промывку осадка ведут до величины pH среды 8,7-9,0.

4. Способ по п.1, отличающийся тем, для приготовления шихты продукт, полученный после термообработки осадка, измельчают и смешивают с водным раствором поливинилового спирта, взятым в количестве 9-15 мас.% в пересчете на сухой остаток вещества.

5. Способ по п.1, отличающийся тем, что прессование заготовок проводят под давлением 50-500 МПа.

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2010 |

|

RU2453517C1 |

| Способ получения окиси алюминия | 1987 |

|

SU1776197A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРМЕТА | 2008 |

|

RU2384367C1 |

| EP 1896379 B1, 24.02.2010 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2015-03-27—Публикация

2013-11-21—Подача