Изобретение относится к области приборостроения, а именно к технике магнитной записи,и может быть использовано для изготовления носителя магнитной записи, применяемого преимущественно в автоматизированной необслуживаемой или периодически обслуживаемой спасаемой аппаратуре магнитной записи (АМЗ), функционирующей в сложных климатических условиях (СКВ, температура 40°С влажность 98%) в течение длительного времени.

Цель изобретения - повышение износоустойчивости за счет снижения силы тангенциального сдвига и увеличения ресурса работоспособности в сложных климатических условиях (40°С, 98% влажности) носителя магнитной записи как исходного,так и после одноразового воздействия в течение 4 ч температуры 200°С.

Поставленная цель достигается тем, что в составе для рабочего слоя носителя магнитной записи применяют в качестве магнитного порошка - гамма-окись железа, в качестве диспергатора - алкилполиэтиленгликолевый эфир фосфорной кислоты, в качестве раствора термопластического полиуретана - 15%-ный раствор полиуретана молекулярной массы 40000 на основе 4,4 -дифенилметандиизоцианата. олигобу- тиленгликольадипината и 1,4-бутандиола с концевыми гидроксильными группами в циклогексаноне, в качестве эпоксидно-изо- цизнатной смеси - смесь эпоксидиановой смолы молекулярной массы 400-450 на основе бисфенола А и термообработанного 4,4-дифенилметандиизоцианата (1:1) или олигоэфирэпоксида на основе полиоксипро- пилентриола и эпихлоргидрини и гексэмети- лендиизоцианата (1:1), при следующем соотношении компонентов, мас.%:

Магнитный порошок

Х-РеаОз22,0-23.0

Диспергатор-алкилполиэтиленгликолевый эфир фосфорной кислоты0,45-0,50

Полиуретан Витур Т261 1,86-2,78

Эпоксидно-изоцианатная смесь2,78-3,72

ЦиклогексанонОстальное.

Предлагаемое изобретение соответствует критерию научная новизна, поскольку в заявляемый состав рабочего слоя МНИ в отличие от прототипа входит порошок гамма-окиси железа, алкилполиэтиленгликоле- вый эфир фосфорной кислоты и эпоксидно-изоцианатная смесь (1:1).

Предлагаемое изобретение соответствует критерию Существенные отличия, поскольку использование новых компонентов и задаваемые количественные соотношения компонентов-приводят к существенному снижению силы тангенциального сдвига и увеличению ресурса работоспособности МНИ, повышению теплостойкости.

Эпоксидно-изоцианатная смесь в заданном количественном и качественном составе является эффективным сшивающим агентом. Методом ИК-спектроскопии показано, что такая эпоксидно-изоцианатная смесь образует как собственную сетчатую матрицу, так и ведет сшивку по концевым ОН-группам и уретановым связям полиуретана. Высокая степень структурирования приводит к повышению теплостойкости и износостойкости рабочего слоя МНИ.

Методика приготовления состава для рабочего слоя МНИ:

В стальной барабан, заполненный на 45-50% стальными шарами, загружают гамма-окись железа, алкилполиэтиленглико- вый эфир фосфорной кислоты и часть циклогексанона. Диспергирование ведут в течение 48 ч. Затем вводят предварительно приготовленные 15%-ный раствор полиуретана и эпоксидно-изоцианатную смесь, диспергирование ведут еще 24 ч. Суспензию фильтруют через батист и наносят на поли- имидную основу. Процесс нанесения осуществляют по типовой технологической инструкции ЛЩ 25200, 00074.

Используемые реактивы и материалы: Гамма-окись железа марки ХЛТУ 6-17-676П-83

Алкилполиэтилен- гликолевый эфир фосфорной кислоты (оксифос Б) марки

КД-6ТУ 6-02-1177-79

Эпоксидианоеая смола марки ЭД-20 ГОСТ 10587-84

ТУ 113-03-29-7-82 ГОСТ 24615-81

Олигоэфирэпоксид

марки Лапроксид 730 ГУ 6-05-221-792-85

ГексаметилендиизоцианатМРТУ 6-09-5989-69

Термообработанный, 4,4 -дифенилметан- диизоцианат марки Суризон МЛ Циклогексанон

Полиимидная

пленкаТУ 6-05-2015-86

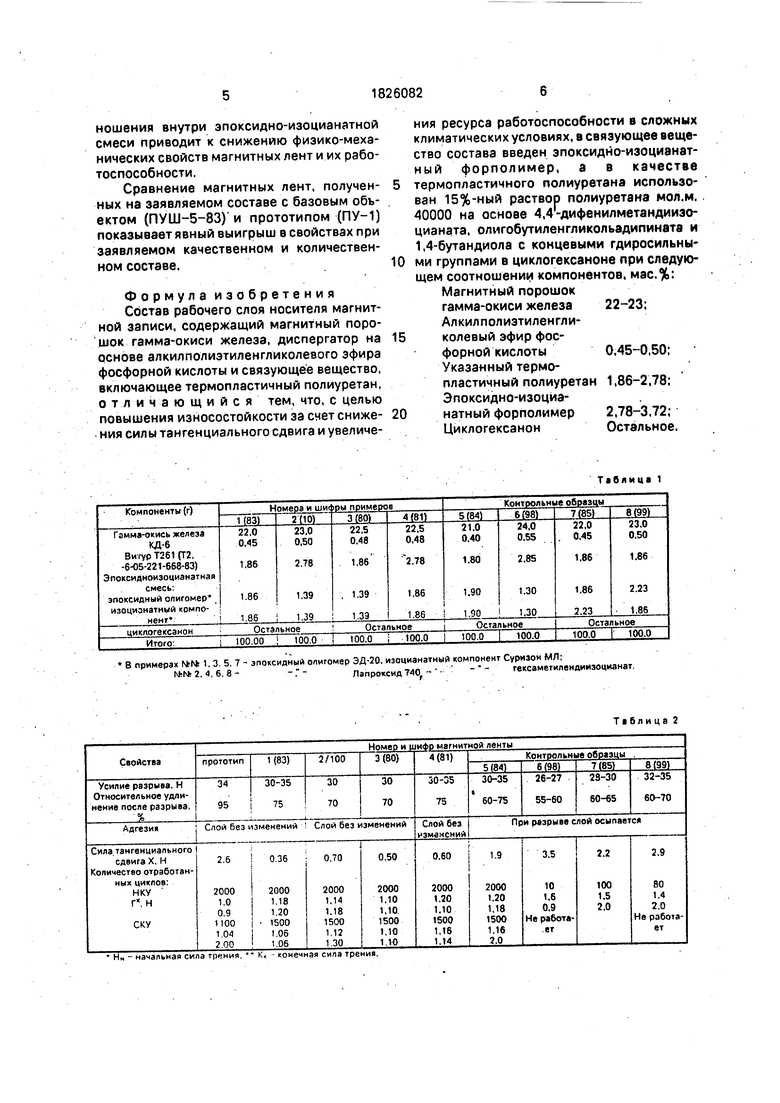

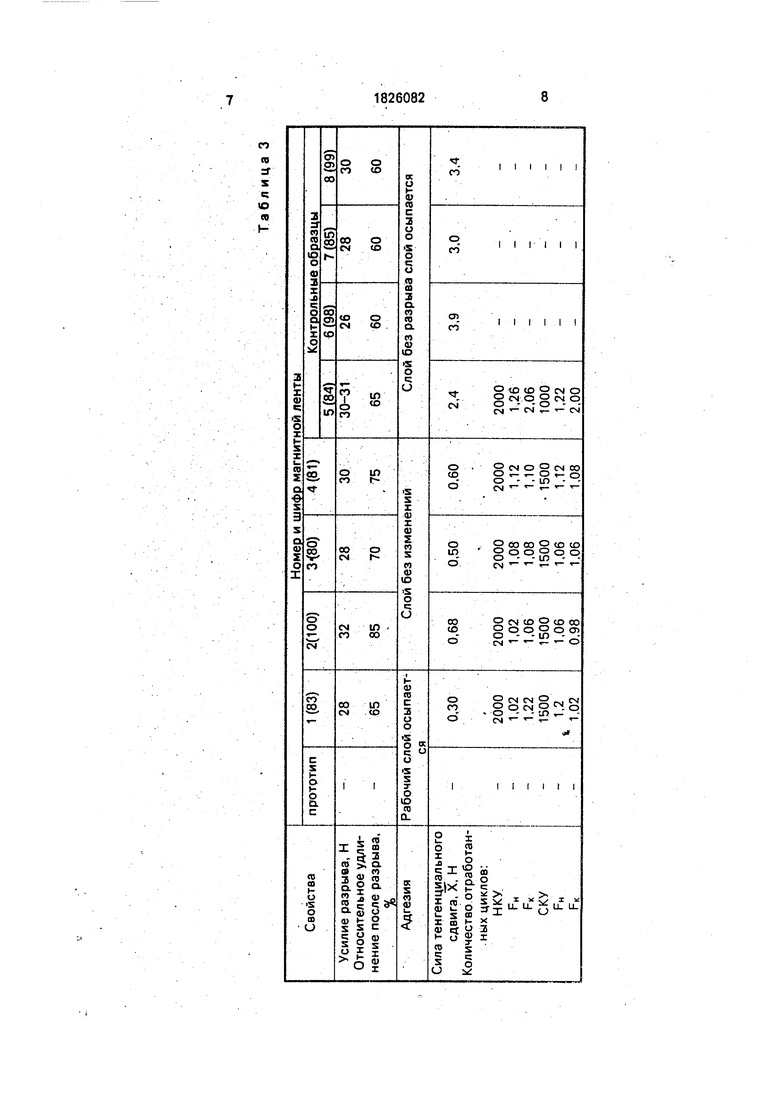

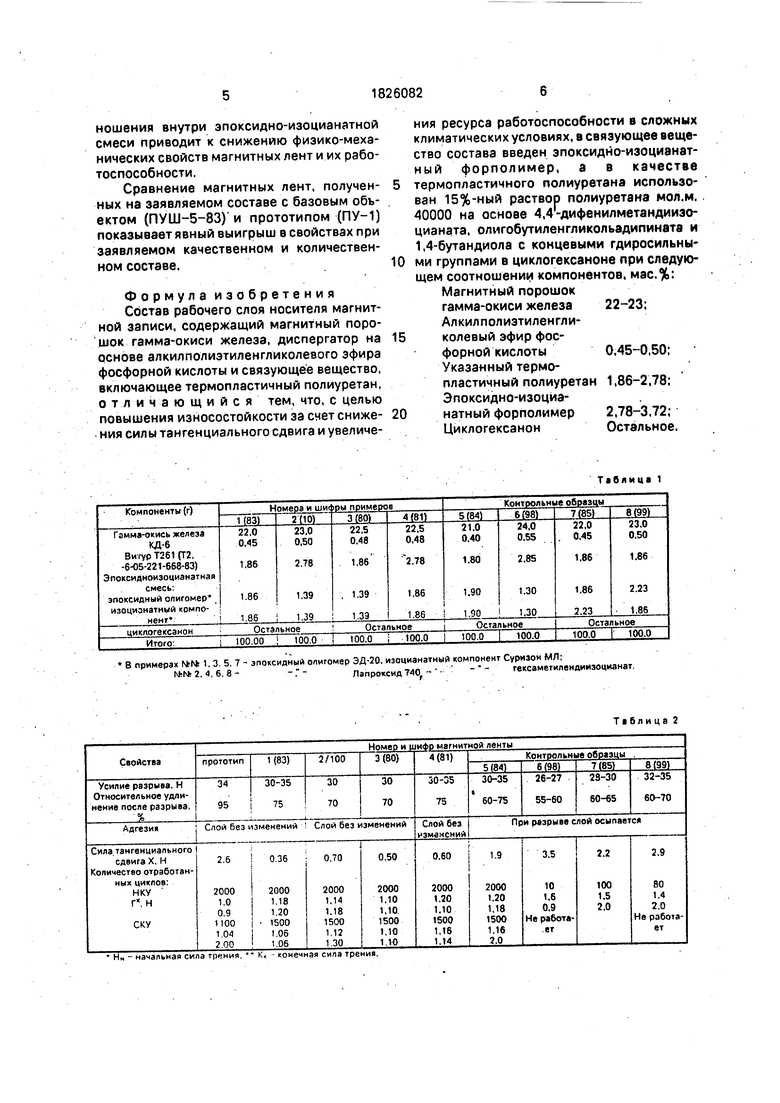

Для лучшего понимания изобретения приводятся примеры конкретного выполнения эксперимента. В табл.1 приведены составы рабочих слоев для МНИ по формуле изобретения настоящей заявки, контрольные примеры. В табл.2 приведены физико- механические свойства образцов магнитных лент, рабочими слоями в которых

служили составы из табл.1 и свойства лент по прототипу. В табл.3 приведены свойства лент после пребывания в течение 4 ч при 200°С.

Для лучшего понимания результатов испытаний, приведенных в табл.3 и 4,необхо- димо знать, что сила тангенциального сдвига допустима 2,0 Н и чем она меньше, чем лучше: магнитная лента должна отражать в НКУ 2000 циклов, в СКУ 1500 циклов,

при этом сила трения не должна превышать

более чем в 1,5 раза. Лента, которая отрабатывает положенное число циклов без увеличения силы трения или (еще лучше) с снижением силы трения обладает сущест5 венно большим ресурсом работоспособности. Как видно из табл.3 и 4 лента, изготовленная по прототипу имеет силу тангенциального сдвига (2,6 Н) выше нормы и работает только 1100 циклов, в СКУ, при

0 этом сила трения увеличивается почти в 2 раза. Заявляемые составы обеспечивают все показатели в пределах нормы (образцы 1-4, имеют силу тангенциального сдвига 0,36-0,70, работают в НКУ и СКУ). Контроль5 ные образцы имеют силу тангенциального сдвига 1,9-3,5, плохо работают в НКУ и совсем не работают в СКУ. После прогрева при 200°С в течение 4 ч рабочий слой ленты, изготовленной по прототипу,осыпается,

0 контрольные образцы осыпаются при разрыве и не работают в НКУ и СКУ. Заявляемыесоставыобеспечиваютработоспособность магнитных лент и после прогрева при 200°С в течение 4 ч, причем

5 ресурс работоспособности даже увеличивается (снижение силы трения при эксплуатации).

- Таким образом, изменение соотношения полиуретана, эпоксидно-изоцианатной смеси и других компонентов, а также соотношения внутри эпоксидно-изоцианатной смеси приводит к снижению физико-механических свойств магнитных лент и их работоспособности.

Сравнение магнитных лент, получен- ных на заявляемом составе с базовым объектом (ПУШ-5-83) и прототипом (ПУ-1) показывает явный выигрыш в свойствах при заявляемом качественном и количественном составе.

Формула изобретения Состав рабочего слоя носителя магнитной записи, содержащий магнитный порошок гамма-окиси железа, диспергатор на основе алкилполиэтиленгликолевого эфира фосфорной кислоты и связующее вещество, включающее термопластичный полиуретан, отличающийся тем, что, с целью повышения износостойкости за смет сниже- ния силы тангенциального сдвига и увеличения ресурса работоспособности в сложных климатических условиях, в связующее вещество состава введен эпоксидно-изоцианат- ный форполимер, а в качестве термопластичного полиуретана использован 15%-ный раствор полиуретана мол.м. 40000 на основе 4,4-дифенилметандииэо- цианата, олигобутиленгликольадипината и 1,4-бутандиола с концевыми гдиросильны- ми группами в циклогексаноне при следующем соотношении компонентов, мас.%: Магнитный порошок гамма-окиси железа 22-23; Алкилполиэтиленгли- колевый эфир фосфорной кислоты0,45-0,50; Указанный термопластичный полиуретан 1,86-2,78; Эпоксидно-изоциа- натный форполимер 2,78-3,72; ЦиклогексанонОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав рабочего слоя носителя магнитной записи | 1989 |

|

SU1694610A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ СУСПЕНЗИИ (ВАРИАНТЫ) | 1994 |

|

RU2074209C1 |

| Состав для изготовления рабочего слоя носителя магнитной записи | 1989 |

|

SU1661832A1 |

| КОМПОЗИЦИЯ ДЛЯ РАБОЧЕГО ПОКРЫТИЯ ТРАНСПОРТНОЙ ЛЕНТЫ | 2010 |

|

RU2451049C2 |

| Состав для рабочего слоя носителя магнитной записи | 1981 |

|

SU994531A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1079422A1 |

| Рабочий слой носителя магнитной записи | 1978 |

|

SU723664A1 |

| БЕЗВОДНАЯ ЗАМАСЛИВАЮЩАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИУРЕТАНА ДЛЯ СТЕКЛОВОЛОКОН, ПОЛУЧЕННЫЕ СТЕКЛОВОЛОКНА И ВКЛЮЧАЮЩИЕ ВЫШЕУКАЗАННЫЕ ВОЛОКНА КОМПОЗИТЫ | 2003 |

|

RU2314374C2 |

| СОСТАВ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ВУЛКАНИЗОВАННОЙ РЕЗИНЫ | 2001 |

|

RU2203291C1 |

| Рабочий слой носителя магнитнойзАпиСи | 1979 |

|

SU834752A1 |

Изобретение относится к приборостроению, а именно к технике магнитной записи, и может быть использовано для изготовления носителя магнитной записи, применяемогопреимущественнов автоматизированной необслуживаемой или периодически обслуживаемой спасаемой аппаратуре. Целью изобретения является повышение помехоустойчивости носителя. Сущность изобретения: состав рабочего слоя носителя магнитной записи содержит магнитный порошок гамма-окиси железа, диспергатор и связующее вещество при следующем соотношении компонентов в составе, мас.%: магнитный порошок 22,0-23,0; алкилполиэтиленгликолевый эфир фосфорной кислоты 0,45-0,50; термопластичный полиуретан 1,86-2,78; эпоксидноизоциа- натный форполимер 2,78-3,72; циклогекса- нон остальное 3 табл. V е

В примерах №№ 1,3 5, 7 - эпоксидный олигомер ЭД-20, изоцианэтный компонент Суриэон МЛ .

.4.6.8 --.-Лапроксид 710 - гексаметилендимэоцианат.

Нн - начальная сила трения. К - конечная сила трения.

Таблица 1

Таблица 2

| Патент США № 4329398, кл | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Состав для рабочего слоя носителя магнитной записи | 1984 |

|

SU1238147A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Авторское свидетельство СССР № 1419360, кл | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1993-07-07—Публикация

1990-07-23—Подача