Изобретение относится к способу получения изоциануратсодержащих пенопластов, обладающих повышенной огне- и термостойкостью и использующихся в различных областях промышленности.

Целью изобретения является улучшение физико-механических показателей изоциануратного пенопласта.

Указанная цель достигалась тем, что в способе получения изоциануратсодержащего пенопласта путем взаимодействия избытка полиизоцианата, смеси простых полиэфиров в присутствии поверхностно-активного вещества, вспенивающего агента и катализатора в качестве катализатора используют смесь, состоящую из основания Льюиса и диметиламинопропионата калия при следующем соотношении ингредиентов в молях: 0,25-7:1 соответственно, причем в качестве основания Льюиса могут быть использованы: третичные амины, ацетаты щелочных металлов, производные четвертичного аммониевого основания, нитрит натрия.

В качестве полиэфиров при получении пенопласта по предлагаемому изобретению используются любые простые полиэфиры, пригодные для этой цели или их смеси. В системах для получения пенопласта по данному способу могут быть также использованы антипирены, сшиватели и другие целевые добавки.

Данное изобретение характеризуется следующими примерами.

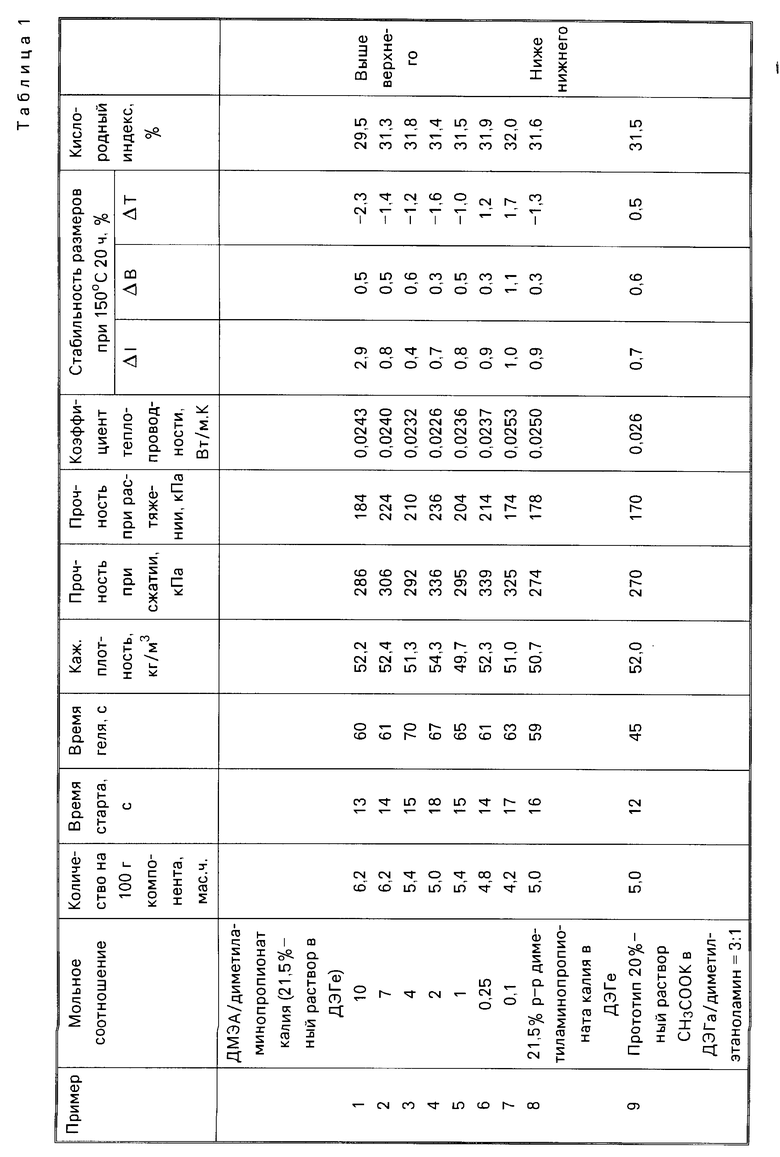

П р и м е р ы 1-7 иллюстрируют возможность использования данного изобретения, когда в качестве основания Льюиса в каталитической системе использованы третичные амины. Для этого на механической мешалке с числом оборотов 2500 об/мин перемешивали в течение 10 с 10 мас.ч. простого полиэфира ММ 560, полученного оксипропилированием глицерина и сахарозы, 4 м.ч. простого полиэфира ММ 200 на основе смеси пропилена и окиси этилена, 5 мас.ч. простого полиэфира ММ 3000 на основе глицерина и окиси пропилена, 15 мас.ч. трис(β -хлорэтил)фосфата, 15 мас.ч. трихлорфторметана, 1 мас.ч. поверхностно-активного вещества, 100 мас.ч. полиизоцианата и каталитическую систему, состоящую из диметиламинопропионата калия и третичного амина (соотношения между ингредиентами каталитической системы и ее количество приведены в табл.1). Композицию заливали в закрытую форму при 40оС и выдерживали 20 мин.

Технологические параметры вспенивания и физико-механические свойства пенопласта приведены в табл.1.

Как видно из табл.1, пенопласты, полученные согласно данному изобретению (примеры 2-6), имеют более высокие показатели прочностей при сжатии и растяжении, меньшее значение коэффициента теплопроводности по сравнению с прототипом без снижения огнестойкости (показатель КИ). Примеры 1 и 7 находятся за нижним и верхним пределом заявляемых соотношений между ингредиентами катализатора и не обеспечивают цели данного изобретения.

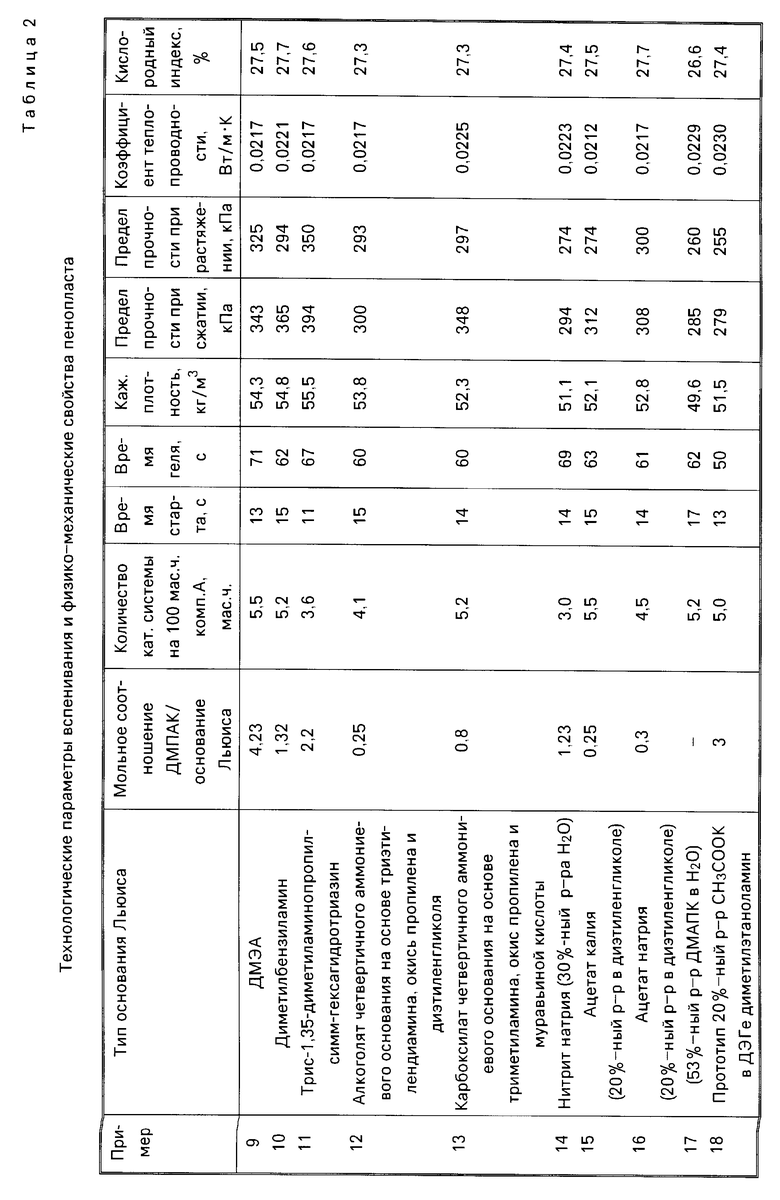

В примерах 9-17 проиллюстрировано использование данного изобретения, когда в качестве основания Льюиса используются различные третичные амины (примеры 9-11), алкоголят или карбоксилат четвертичного аммониевого основания (примеры 12 и 13, соответственно), нитрит натрия (пример 14), ацетаты калия и натрия (примеры 15 и 16) в сравнении с прототипом (пример 18).

Для получения пенопласта по примерам 9-17 на механической мешалке перемешивали 13,0 мас. ч. простого полиэфира ММ 560 на основе окиси пропилена, сахарозы и глицерина, 10,2 мас.ч. простого полиэфира ММ 500 на основе окиси пропилена и глицерина, 12,8 мас.ч. трис(β -хлорэтил)фосфата, 0,9 мас.ч. поверхностно-активного вещества, 8,3 мас.ч. трихлорфторметана, 100 мас.ч. полиизоцианата и каталитическую систему, состоящую из диметиламинопропионата калия (ДМАПК) и основания Льюиса (тип последнего, а также соотношения между ингредиентами каталитической системы и ее количество описаны в табл.2). Композицию выливали в закрытую форму при 40оС и выдерживали 20 мин. Технологические параметры вспенивания и физико-механические свойства получаемого пенопласта представлены в табл.2.

Как видно из табл.2, каталитические системы по данному изобретению обеспечивают более высокие прочностные характеристики и коэффициент теплопроводности, по сравнению с прототипом, при этом не снижая огнестойкость.

Предложенный способ получения изоциануратсодержащего пенопласта позволит улучшить прочностные свойства пенопласта и изделий из него: уменьшить тепловые потери при использовании пенопласта в качестве изолятора, вследствие более низкого коэффициента теплопроводности: снизить массу и толщину изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1990 |

|

SU1832694A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ТЕРМОФОРМУЕМОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

SU1824877A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1989 |

|

SU1811183A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИИЗОЦИАНУАРАТА | 1987 |

|

RU1612559C |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ИЛИ ПЕНОПОЛИИЗОЦИАНУРАТА | 1993 |

|

RU2048482C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИУРЕТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1986 |

|

RU1513884C |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ И ПЕНОПОЛИИЗОЦИАНУРАТОВ | 1986 |

|

RU1438197C |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 1986 |

|

RU1635519C |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

Использование: для получения огне- и термостойких пенопластов. Сущность изобретения: простые полиэфиры различной молекулярной массы смешивают с антипиреном, вспенивающим агентом поверхностно-активным веществом, полиизоцианатом и каталитической смесью, состоящей из основания Льюиса и диметиламинопропионата калия, взятых при мольном отношении 0,25 - 7:1 соответственно. Композицию заливали в закрытую форму выдерживали 20 мин. Получали образцы с кажущейся плотностью 55,8 - 49,7 кг/м3, прочностью при сжатии 292 - 394 кПа, и прочностью при растяжении 204 - 350 кПа. 2 табл.

| Патент США N 4393015, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1996-04-10—Публикация

1991-12-04—Подача