Изобретение относится к машиностроению и может быть использовано при изготовлении тяжелонагруженных деталей, работающих в условиях интенсивного износа, переменных напряжений и теплосмен, в частности поршней ДВС.

Цель изобретения повышение производительности процесса, повышение твердости, длительной твердости и жаропрочности композиционного материала.

Цель достигается тем, что по способу, включающему предварительную обработку волокон, размещение волокнистой заготовки в пресс-форме, заливку расплава матричного сплава, пропитку волокнистой заготовки под давлением и охлаждение под давлением до кристаллизации, охлаждение под давлением производят до температуры, соответствующей интервалу, определяемому по формуле

Тсолид (1,2-1,4) х Тсольв, где Тсолид температура солидуса; Тсольв температура сольвуса, после чего отливку извлекают из пресс-формы и закаливают со скоростью 80-120 град/с с последующим старением при температурах 180-220оС в течение 1-4 ч.

Применение данной технологии позволяет сократить время процесса за счет сокращения времени охлаждения детали под давлением, что делает возможным применение роторной и робототехники. Кроме того, за счет процессов распада, происходящих при старении после закалки, удается повысить такие важные механические свойства, как твердость, длительная твердость, жаропрочность.

В соответствии с предложенным технологическим решением охлаждение детали до температур, лежащих в интервале Тсолид (1,2-1,4) х Тсольв, обеспечивает, с одной стороны, полное формирование отливки, а с другой, необходимую для последующего старения степень пересыщения алюминиевого твердого раствора по основным легирующим элементам. Выход за заявленный интервал температур либо не обеспечивает необходимой жесткости отливки (при t выше Тсолид возможно наличие жидкой фазы), либо приводит к снижению механических свойств композиционного материала (при t ниже Тсольв х (1,2-1,4)).

Очень важным параметром способа, особенно существенно влияющим на механические свойства композиционного материала, является скорость охлаждения при закалке. Заявленный интервал скоростей охлаждения обеспечивает необходимую степень пересыщения раствора. Выход за рамки данного интервала приводит к снижению свойств при скорости ниже 80 град/с либо к короблению или даже растрескиванию деталей из-за разных коэффициентов термического расширения матричного сплава и волокон неорганических тугоплавких соединений (при скорости выше 120 град/с).

Заявленный интервал температур и времени выдержки при старении реализует необходимую степень распада раствора с образованием фаз-упрочнителей и тем самым необходимый уровень механических свойств.

В качестве примера осуществления способа приводим описание технологии получения из композиционного материала на основе алюминиевого сплава АЛЗО, армированного волокнами из смеси Al2O3 + SiO2 в соотношении 1:1 (по массе), заготовки поршня ДВС.

После предварительной обработки волокон, заключающейся в очистке от неволокнистой составляющей и образовании жесткого конгломерата, последний помещается в пресс-форму. После заливки металла, пропитки конгломерата волокон под давлением 100 МПа и охлаждения до температур Тсолид-(1,2-1,4) Тсольв(520-370оС) давление снимают, отливку извлекают из пресс-формы и закаливают с заявленной скоростью 80-120 град/с. Старение проводили по режиму: 180-220оС, 1-4 ч.

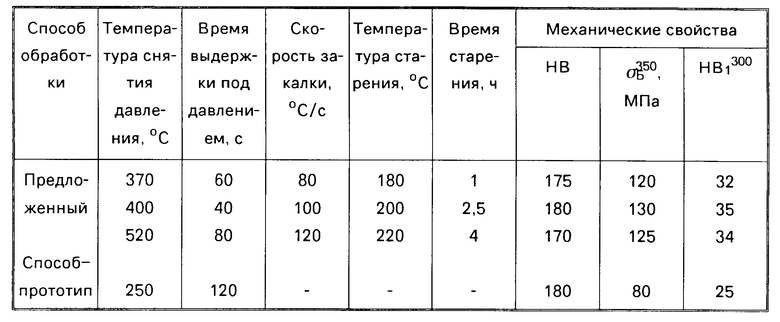

В таблице приведены параметры способа и механические свойства композиционного материала в сравнении со свойствами материала, обработанного по способу-прототипу.

Из таблицы видно, что применение заявленного способа позволит существенно повысить механические свойства. Кроме того, применение предложенного способа позволяет сократить время жидкой штамповки с 2,5-3 до 1-1,5 мин за счет сокращения времени охлаждения изделия под давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

SU1817913A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2357835C1 |

| Способ поэтапной закалки заготовок из гранулируемых жаропрочных никелевых сплавов | 2018 |

|

RU2697684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ, АРМИРОВАННЫХ УГЛЕРОДНЫМИ ВОЛОКНАМИ | 1990 |

|

SU1776073A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА ТИПА ВВ751П С ВЫСОКОЙ ПРОЧНОСТЬЮ И ЖАРОПРОЧНОСТЬЮ | 2011 |

|

RU2453398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2457924C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

| БЫСТРОЗАКРИСТАЛЛИЗОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ | 2011 |

|

RU2468105C1 |

Сущность изобретения: способ включает предварительную обработку волокон, размещение их в пресс-форме, заливку их расплавом матричного сплава, пропитку под давлением и охлаждение до кристаллизации под давлением. При этом охлаждение ведут до температур, лежащих в интервале Tсолид-(1,2-1,4)Tсольв, где Tсолид - температура солидуса матричного сплава: Tсольв - температура сольвуса матричного сплава. Затем отливку извлекают из пресс-формы и закаливают со скоростью 80 - 120 град/с с последующим старением при температуре 180 - 220°С в течение 1 - 4 ч. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА, включающий предварительную обработку волокон, размещение волокнистой заготовки в пресс-форме, заливку расплава матричного сплава, пропитку волокнистой заготовки под давлением и охлаждение до кристаллизации под давлением, отличающийся тем, что, с целью повышения производительности, повышения твердости, длительной твердости и жаропрочности композиционного материала, охлаждение под давлением проводят до температуры, соответствующей интервалу, определяемому по формуле

Tсолид (1,2 1,4) Тсольв,

где Tсолид температура солидуса матричного сплава;

Tсольв температура сольвуса матричного сплава,

после чего отливку извлекают из пресс-формы и закаливают со скоростью 80 120 град/с с последующим старением при температурах 180 220oС в течение 1 4 ч.

| ПЛАСТИФИЦИРОВАННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ДЛЯ ИЗДЕЛИЙ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2533150C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-05-27—Публикация

1991-03-20—Подача