Изобретение относится к машиностроению, преимущественно двигателестроению, и может быть использовано при изготовлении тяжелонагруженных деталей, работающих в условиях интенсивного износа, переменных напряжений и теплосмен, в частности поршней ДВС.

Задачи предложенного изобретения снижение давления прессования и температуры заливаемого металла, а также повышение твердости, жаропрочности и длительной твердости.

Технический результат достигается за счет того, что в известном способе, включающем формирование конгломерата волокон, введение в него активного вещества, пропитку жидким матричным металлом под давлением, в качестве активного вещества на волокна вводят слой металлов, обладающих по крайней мере ограниченной растворимостью в алюминиевом сплаве, составляющей не менее 0,1 мас. при этом толщину данного слоя Т определяют из соотношения:

T  , (1) где d средний диаметр волокна,

, (1) где d средний диаметр волокна,

l средняя длина волокна,

k размерный коэффициент (0,3-0,5 мкм);

причем нанесение активного слоя металлов осуществляют при формировании конгломерата волокон путем введения в исходную массу волокон металлического порошка с удельной поверхностью 4-6 м2/г в количестве 5-12% от массы волокон.

Применение данной предварительной обработки волокон элементами (Cu, Ni, Co и др), обладающими хотя бы частичной растворимостью (0,1% по массе) в матричном металле, приводит к значительному увеличению сил связи на поверхности раздела матрица волокно. Это обеспечивает повышение прочности, жаропрочности и длительной твердости. Кроме того, наличие активных слоев на поверхности волокон способствует повышению смачиваемости в системе алюминиевый сплав неорганические тугоплавкие соединения. В результате становится возможным снизить температуру заливаемого сплава и давления прессования при пропитке, что значительно удешевляет и упрощает технологию получения композиционных материалов.

Очень важной характеристикой предложенного технического решения является толщина наносимого слоя. Она должна быть такой, чтобы за время контакта жидкого металла с волокнами успевали пройти процессы растворения элемента покрытия в матричном металле, но без образования хрупких интерметаллических соединений на границе раздела матрица волокно.

По данному техническому решению толщина активного слоя определяется из соотношения (1), которое связывает диаметр и длину волокон. Увеличение толщины слоя приводит к образованию хрупких интерметаллидов на границе раздела матрица волокно, а также за счет увеличения массы волокон к существенному усложнению технологии получения конгломерата волокон. Уменьшение слоя меньше заявленной толщины приводит к снижению смачиваемости волокон расплавов, а также прочности и жаропрочности.

Очень важной характеристикой способа является определенная удельная поверхность порошка металлов и их количество. Данные параметры с одной стороны влияют на толщину активного слоя, а значит и на конечные свойства композиционного материала, а с другой определяют оптимальную технологичность процесса.

П р и м е р. В качестве примера осуществления предложенного способа приводим описание технологии получения композиционного материала на основе алюминиевого сплава АЛЗ0 с волокнами из смеси SiO2 и Al2O3 в соотношении 1:1 (по массе). Средняя длина волокон l равна 1000 мкм, а толщина d=5 мкм.

В процессе приготовления жесткого конгломерата в исходную массу волокон добавляли порошок одного из металлов (Cu, Co, Ni), обладающих растворимостью в Al, с описанной выше удельной поверхностью и в заданном количестве.

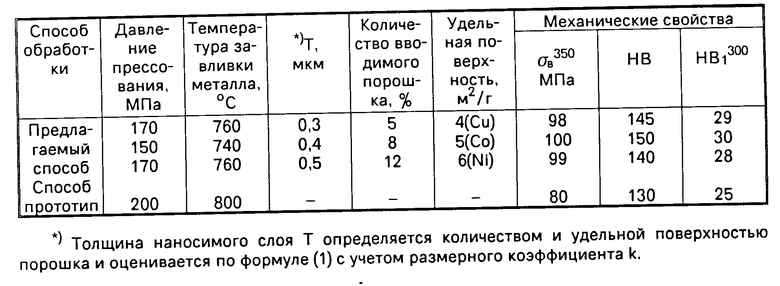

После формирования конгломерата его помещали в пресс-форму и под давлением пропитывали расплавом. В таблице представлены параметры предложенного способа и механические свойства композиционного материала, полученного по данному способу. Для сравнения в таблице представлены механические свойства композиционного материала, полученного по способу-прототипу.

Из таблицы видно, что применение заявленного способа позволит существенно поднять важные для поршневых материалов механические свойства и повысить производительность процесса.

Кроме того, как показали стендовые испытания поршней из данного материала, ресурс двигателя может быть увеличен более чем в три раза, а экономия топлива на 10-15%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА | 1991 |

|

SU1827118A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ АЛЮМИНИЕВОГО СПЛАВА (ЕГО ВАРИАНТ) И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2202643C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205970C2 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2323991C1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2243289C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2755353C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

Использование: машиностроение. Сущность изобретения: на волокна перед пропиткой матричным металлом наносят активный слой металлов, обладающих растворимостью не менее 0,1 мас.% в матричном металле, причем толщина слоя Т определяется из соотношения T = [k(d+l)/(l-d)], где d - средний диаметр волокна, l - средняя длина волокна, k - размерный коэффициент (0,3-0,5 мкм). В качестве волокон используют, например волокна SiO2 и Al2O3. Нанесение активного слоя осуществляют в ходе изготовления конгломерата волокон путем введения порошков металлов, например Cu, Co, Ni с удельной поверхностью 4-6 м2/г в количестве 5-12% от массы волокна. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА на основе алюминиевого сплава, включающий формирование конгломерата волокон, введение в него активного вещества, пропитку конгломерата расплавом матричного алюминиевого сплава под давлением, отличающийся тем, что в качестве активного вещества вводят слой металлов, обладающих по крайней мере ограниченной растворимостью в алюминиевом сплаве, составляющей не менее 0,1 мас. при этом толщину данного слоя Т определяют из соотношения

где d средний диаметр волокон;

l средняя длина волокон;

k размерный коэффициент, равный 0,3-0,5 мкм,

а нанесение слоя металлов осуществляют при формировании конгломерата волокон путем введения в исходную массу волокон металлического порошка с удельной поверхностью 4-6 м2/т в количестве 5-12% от массы волокон.

| ПЛАСТИФИЦИРОВАННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ДЛЯ ИЗДЕЛИЙ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2533150C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-05-20—Публикация

1991-06-27—Подача