Изобретение относится к области металлургии, и в частности к созданию защитных и упрочняющих покрытий стальных изделий методами химико-термической обработки и может быть использовано в промышленном производстве при серийном изготовлении изделий на предприятиях автомобильной, авиационной, кораблестроительной и станкостроительной отраслей, при производстве сельскохозяйственных инструментов и агрегатов и т.д., а также при проведении комплексных лабораторных исследований.

Известно достаточно большое количество способов и устройств, применяемых для ионно-плазменного упрочнения поверхности изделий из конструкционных и специальных сталей, а также различных сплавов. Однако подобные системы используют, как правило, один тип электрического поля: постоянное, или импульсное униполярное. В отдельных системах для управления плазмой используют магнитные поля, при этом использование постоянных магнитов приводит к необходимости создания дополнительных систем охлаждения магнитов, а использование электромагнитов приводит к дополнительным энергозатратам.

Известен способ ионно-плазменного азотирования деталей из инструментальных сталей [Патент RU №2599950 МПК С23С 8/38, С23С 14/48, C21D 9/22, С23С 8/24 (2006.01), опубл. 20.10.2016, Бюл. №29], включающий размещение инструмента, изготовленного из отожженной заготовки, в вакуумной камере, его нагрев в газовой среде до заданной температуры, ионно-плазменное азотирование, охлаждение и термическую обработку, нагрев инструмента в вакуумной камере осуществляют в среде аргона при давлении 0,2-0,67 Па до температуры не ниже 450° и не выше Ас1-(50-70)°C с обеспечением ионной очистки поверхности, затем при указанной температуре нагрева осуществляют ионно-плазменное азотирование в плазме азота или смеси газов аргона и азота с концентрацией азота не менее 20% путем двухступенчатого вакуумно-дугового разряда, при этом силу тока дуги устанавливают (80-100)±0,5 А, а силу тока дополнительного анода - (70-90)±0,5 А при подаче на инструмент напряжения смещения в диапазоне от -50 В до -900 B в течение 0,5-2 час, охлаждение ведут в вакуумной камере, а термическую обработку проводят путем закалки и отпуска с получением азотированного слоя глубиной 2-2,5 мм.

Общим с заявляемым решением признаком является использование при ионно-плазменном азотировании в качестве рабочих газов азота и несущих газов - аргона. Так же общим является использование электрического смещения на изделии.

Недостатком технического решения является использование двухступенчатого дугового разряда как для генерации плазмы, так и для создания электрического смещения на изделии, что существенно снижает возможности регулирования параметров режима обработки и, как следствие, вводит ограничение как по качеству получаемых покрытий, так и по типу обрабатываемых материалов и изделий.

Известен способ азотирования в тлеющем разряде с питанием переменным током [Патент UA №112983 МПК С23С 8/36 (2006.01), С23С 8/48 (2006.01), опубл. 10.01.2017, Бюл. №1, 2017 г.], в котором деталь и корпус камеры или ее специальная оболочка, которые служат электродами, получают потенциал разной полярности, который отличается тем, что детали загрузки и корпус камеры или его специальная деталь, которые выполняют роль электродов, запитываются от источника переменного тока промышленной частоты или кратной ей, а напряжение изменяется в зависимости от параметров технологического режима модификации поверхности деталей.

Общим с заявляемым решением признаком является использование для азотирования тлеющего разряда. Так же общим является использование детали и стенок камеры в качестве электродов, на которые подается электрический потенциал.

Недостатком технического решения является использование единого переменного электрического поля промышленной частоты как для генерации плазмы, так и для создания электрического смещения на изделии, что существенно снижает возможности регулирования параметров режима обработки и, как следствие, вводит ограничение как по качеству получаемых покрытий, так и по типу обрабатываемых материалов и изделий.

Известен способ поверхностного упрочнения стальных деталей ионно-плазменным азотированием в пульсирующем тлеющем разряде [Патент UA №19782 МПК (2006) С23С 8/06, опубл. 15.12.2006, Бюл. №12, 2006 г.], при котором помещают деталь в контейнер, соединяют деталь с отрицательным полюсом источника тока, соединяют стенки контейнера с положительным полюсом источника тока, откачивают воздух из контейнера до давления 133 Па с помощью вакуумной системы, продувают контейнер рабочим газом при давлении 1330 Па с помощью системы газоснабжения, откачивают рабочий газ из контейнера до давления 27-53 Па с помощью вакуумной системы, подают напряжение 1100-1400 В на деталь и стенки контейнера с помощью системы электрического питания и управления, возбуждают тлеющий разряд, осуществляют катодное распыление в течение 5-60 мин., при котором деталь нагревается до 250°С, снижают напряжение до рабочего с помощью системы электрического питания и управления, повышают давление рабочего газа до 20-250 Па с помощью системы газоснабжения, осуществляют диффузионное насыщение, охлаждают деталь до комнатной температуры в вакууме, вынимают деталь из контейнера, во время диффузионного насыщения подают импульсное напряжение 1000-1200 В с длительностью импульса 10-20 мс и величиной периода подачи импульсов 40 мс на деталь и стенки контейнера с помощью системы электрического питания и управления, при этом прекращают циклическую подачу рабочего газа в контейнер с периодом полуцикла 15..30 мин. и изменяют температуру циклов насыщения азотом и деазотации выше температуры эвтектического превращения.

Недостатком технического решения является низкая возможность регулирования параметров режима обработки и, как следствие, введение ограничений как по качеству получаемых покрытий, так и по типу обрабатываемых материалов и изделий.

В качестве прототипа выбран способ упрочнения стального изделия ионно-плазменной карбонитрацией, включающий помещение обрабатываемого изделия в вакуумную камеру, обеспечение предварительного разряжения путем откачки воздуха, заполнение вакуумной камеры технологической газовой смесью, генерирование плазмы, содержащей ионы азота и углерода, с возбуждением тлеющего разряда и обработку изделий в полученной плазме [Патент РФ №2152452, МПК: С23С 8/38, опубл. 10.07.2000].

Недостатком технического решения является низкая возможность регулирования параметров режима обработки и, как следствие, введение ограничений как по качеству получаемых покрытий, так и по типу обрабатываемых материалов и изделий.

Техническим результатом заявляемой полезной модели является повышение качества упрочняющих покрытий и расширение диапазона применимости способа за счет увеличения возможностей варьирования режимов обработки, повышения степени контроля.

Способ упрочнения стального изделия ионно-плазменной карбонитрацией включает помещение обрабатываемого изделия в вакуумную камеру, обеспечение предварительного разряжения путем откачки воздуха, подачу в вакуумную камеру технологической газовой смеси, генерирование плазмы, содержащей ионы азота и углерода, с возбуждением тлеющего разряда и обработку изделий в полученной плазме, при этом откачку воздуха проводят до давления 5Па, подачу технологической газовой смеси осуществляют до обеспечения давления в вакуумной камере, составляющего 20 -50Па, при этом технологическая газовая смесь содержит компоненты при следующем соотношении, мас. %: аргон 25-50, азо 25-50, углекислый газ 25-50, затем осуществляют резистивный нагрев обрабатываемого изделия, а упомянутую плазму генерируют посредством высокочастотного электрического поля с частотой 13,6 МГц, фокусировку плазмы и ускорение ионов азота и углерода осуществляют посредством подачи постоянного или импульсного униполярного электрического поля, создающего электрическое смещение на обрабатываемом изделии, при этом обработку изделий в полученной плазме осуществляют путем имплантации и термодиффузии ионов азота и углерода. Упрочнению подвергают изделие из конструкционной или специальной стали.

Общими с заявляемым решением признаками являются размещение обрабатываемого изделия в вакуумной камере (контейнере), в которой создается предварительное разрежение, а затем заполнение ее рабочими газами, использование тлеющего разряда для генерации плазмы и обработка изделия в данной плазме. При этом обрабатываемую деталь соединяют с отрицательным полюсом источника тока, а стенки камеры (контейнера) соединяют с положительным полюсом источника тока, причем на деталь и стенки контейнера с помощью системы электрического питания подают импульсное напряжение.

Отличительными признаками изобретения являются:

- использование высокочастотного (13,6 МГц) электрического поля для генерации высокоплотной плазмы;

- использование постоянного или импульсного униполярного электрического поля для создания электрического смещения на обрабатываемом изделии;

- использование дополнительного резистивного нагревателя для предварительного нагрева обрабатываемого изделия;

- фокусировку плазмы и ускорение ионов азота и углерода осуществляют посредством подачи постоянного или импульсного униполярного электрического поля, создающего электрическое смещение на обрабатываемом изделии;

- обработку изделий в полученной плазме осуществляют путем имплантации и термодиффузии ионов азота и углерода;

- упрочнению подвергают изделие из конструкционной или специальной стали.

Системы генерации плазмы, фокусировки плазмы и нагрева изделия являются независимыми, что позволяет варьировать параметры процесса в широком диапазоне.

В заявляемом способе используют принцип упрочнения поверхности изделия методом имплантации и термодиффузии ионов азота и углерода из плазмы, сгенерированной в системе двух типов электрических полей. При этом первое, высокочастотное электрическое поле (13,6 МГц), выступает в роли основного генератора высокоплотной азотной или азот-углеродной плазмы, а второе, постоянное или импульсное униполярное электрическое поле, используется для создания электрического смещения на обрабатываемом изделии и служит для фокусировки плазмы.

Разработанный способ ионно-плазменного азотирования и карбонитрации позволяет осуществлять упрочнение поверхности стальных изделий, в том числе изделий из конструкционных и специальных сталей посредством имплантации и термодиффузии ионов азота и углерода в широком диапазоне параметров технологических режимов.

Способ реализуют следующим образом. Обрабатываемую деталь размещают в вакуумной камере между двумя плоскими электродами, подключенными к системе генерации высокочастотного (13.6 МГц) электрического поля, при этом сама деталь и стенки камеры, или ее специальные экраны, подключены к источнику питания постоянного (или импульсного униполярного) электрического поля. Держатель детали может быть дополнительно оборудован резистивным нагревателем. Далее из камеры откачивается воздух с помощью вакуумной системы до давления 5 Па и в камеру с помощью системы напуска подается смесь технологических газов, состоящих из азота, аргона и углекислого газа, составленная в заданных пропорциях, до давления 20-50 Па. При необходимости изделие нагревают в среде рабочих газов с помощью резистивного нагревателя. Между плоскими электродами зажигается тлеющий ВЧ-разряд, а на изделие подается постоянное либо импульсное униполярное электрическое смещение для фокусировки плазмы и имплантации ионов. После обработки деталь остывает до комнатной температуры и извлекается из вакуумной камеры.

Как правило, нагрев изделия происходит за счет бомбардировки самими ионами, так как для поддержания тлеющего разряда на постоянном поле нужно высокое напряжение порядка тысяч вольт, при этом ионы падают на изделие с огромными скоростями и разогревают его. Но в нашем случае возможна реализация режима на низких ускоряющих напряжениях, при этом разрушение поверхности уменьшается, но для эффективного насыщения поверхности азотом и углеродом нужно деталь дополнительно нагревать. А вот при обработке магнитных материалов их греть вообще категорически нельзя.

Использование двух типов электрических полей (ВЧ-поля для генерации высокоплотной плазмы и постоянного, либо импульсного униполярного, поля для фокусировки плазмы) позволяет существенно расширить диапазон рабочих параметров технологических режимов упрочнения поверхности изделий из конструкционных и специальных сталей методом ионно-плазменного азотирования и карбонитрации.

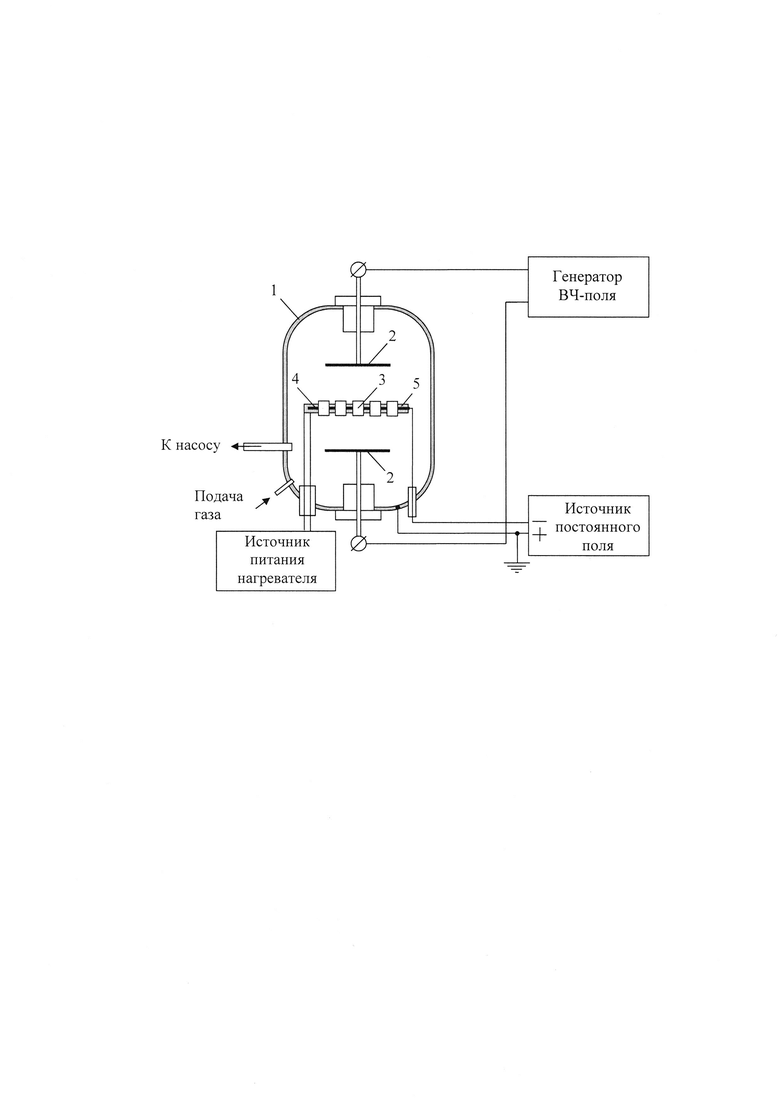

На Фиг. приведена схема реализации способа ионно-плазменного азотирования и карбонитрации в плазме ВЧ-разряда со смещением на изделии, где: 1 - вакуумная камера, 2 - плоские электроды для возбуждения тлеющего ВЧ-разряда, 3 - обрабатываемые изделия, 4 - держатель изделий со встроенным резистивным нагревателем.

Изобретение реализуют следующим образом.

В вакуумную камеру 1 между двумя плоскими электродами 2 помещают обрабатываемое изделие (или серию изделий) 3. При этом держатель обрабатываемых изделий 4 оснащен встроенным резистивным нагревателем для возможности предварительного нагрева изделий. Из вакуумной камеры с помощью вакуумной системы откачивается воздух до значения давления остаточных газов 5 Па и в камеру с помощью системы напуска подается смесь технологических газов, состоящих из азота, аргона и углекислого газа, составленная в заданных пропорциях (азота 50% массы, аргона 25% массы, соответственно углекислого газа 25% массы). Смесь подается до давления 20-50 Па. При необходимости, предусмотренной технологическим процессом (например, если обработка осуществляется в режиме на малых ускоряющих напряжениях, то энергии ионов не хватает для разогрева детали до нужной температуры), обрабатываемую деталь дополнительно нагревают для обеспечения высокой степени диффузии азота и углерода в поверхность изделия. При обработке очень массивных изделий также производится предварительный нагрев обрабатываемых изделий. Нагрев осуществляют встроенным резистивным нагревателем в среде технологических газов для предотвращения окисления поверхности изделий. Далее между плоскими электродами возбуждается тлеющий ВЧ-разряд, генерируемый полем ВЧ-источника (13,6 МГц). Фокусировка плазмы и ускорение имплантируемых ионов азота и углерода осуществляется с помощью электрического смещения, подаваемого на обрабатываемое изделие, с использованием источника постоянного либо импульсного униполярного электрического поля. После проведения обработки изделие остужают до комнатной температуры в среде рабочих газов для предотвращения окисления поверхности и извлекают из вакуумной камеры.

Использование в описанном методе независимых систем возбуждения тлеющего ВЧ-разряда, подачи электрического смещения на изделие и резистивного нагрева изделия позволяет варьировать параметры режима обработки в широком диапазоне, что обусловливает получение покрытий в широком диапазоне параметров и свойств (глубина, твердость и т.д.) и расширение диапазона типов обрабатываемых изделий и материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛОКАЛЬНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С МАГНИТНЫМ ПОЛЕМ | 2017 |

|

RU2654161C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ | 2009 |

|

RU2418095C2 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ ПРИ ИОННОМ АЗОТИРОВАНИИ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2640703C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611607C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ АЗОТИРОВАНИЯ В ПЛАЗМЕ ПОВЫШЕННОЙ ПЛОТНОСТИ | 2015 |

|

RU2611251C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2625864C1 |

| УСТАНОВКА ДЛЯ ИОННОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2021 |

|

RU2777250C1 |

Изобретение относится к области металлургии, в частности к созданию защитных и упрочняющих покрытий методами химико-термической обработки изделий из конструкционных и специальных сталей, и может быть использовано в промышленном производстве при серийном изготовлении изделий на предприятиях автомобильной, авиационной, кораблестроительной и станкостроительной отраслей, при производстве сельскохозяйственных инструментов и агрегатов, а также для проведения комплексных лабораторных исследований. Способ упрочнения стального изделия ионно-плазменной карбонитрацией включает помещение обрабатываемого изделия в вакуумную камеру, обеспечение предварительного разрежения путем откачки воздуха, подачу в вакуумную камеру технологической газовой смеси, генерирование плазмы, содержащей ионы азота и углерода, с возбуждением тлеющего разряда и обработку изделий в полученной плазме. Откачку воздуха проводят до давления 5 Па, подачу технологической газовой смеси осуществляют до обеспечения давления в вакуумной камере, составляющего 20-50 Па. Упомянутая технологическая газовая смесь содержит компоненты при следующем соотношении, мас. %: аргон 25-50, азот 25-50, углекислый газ 25-50. После упомянутых операций осуществляют резистивный нагрев обрабатываемого изделия, а упомянутую плазму генерируют посредством высокочастотного электрического поля с частотой 13,6 МГц, фокусировку плазмы и ускорение ионов азота и углерода осуществляют посредством подачи постоянного или импульсного униполярного электрического поля, создающего электрическое смещение на обрабатываемом изделии. Обработку изделий в полученной плазме осуществляют путем имплантации и термодиффузии ионов азота и углерода. Обеспечивается повышение качества упрочняющих покрытий и расширение диапазона использования способа за счет увеличения возможностей варьирования режимов обработки. 1 з.п. ф-лы, 1 ил.

1. Способ упрочнения стального изделия ионно-плазменной карбонитрацией, включающий помещение обрабатываемого изделия в вакуумную камеру, обеспечение предварительного разрежения путем откачки воздуха, подачу в вакуумную камеру технологической газовой смеси, генерирование плазмы, содержащей ионы азота и углерода, с возбуждением тлеющего разряда и обработку изделий в полученной плазме, отличающийся тем, что откачку воздуха проводят до давления 5 Па, подачу технологической газовой смеси осуществляют до обеспечения давления в вакуумной камере, составляющего 20-50 Па, при этом технологическая газовая смесь содержит компоненты при следующем соотношении, мас. %: аргон 25-50, азот 25-50, углекислый газ 25-50, затем осуществляют резистивный нагрев обрабатываемого изделия, а упомянутую плазму генерируют посредством высокочастотного электрического поля с частотой 13,6 МГц, фокусировку плазмы и ускорение ионов азота и углерода осуществляют посредством подачи постоянного или импульсного униполярного электрического поля, создающего электрическое смещение на обрабатываемом изделии, при этом обработку изделий в полученной плазме осуществляют путем имплантации и термодиффузии ионов азота и углерода.

2. Способ по п.1, отличающийся тем, что упрочнению подвергают изделие из конструкционной или специальной стали.

| СПОСОБ АНТИФРИКЦИОННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1998 |

|

RU2152452C1 |

| Плазмообразующий газ | 1989 |

|

SU1601138A1 |

| Приспособление для разделения металлов, находящихся в смеси в виде стружек | 1928 |

|

SU19782A1 |

| US 8268094 B2, 18.09.2012 | |||

| US 7465362 B2, 16.12.2008. | |||

Авторы

Даты

2019-03-25—Публикация

2017-10-30—Подача