Изобретение относится к технике металлообработки, труборезания, хонингования и других аналогичных операций и может быть использовано для разрезки и обработки труб со стороны внутренней поверхности, а также для обработки различных отверстий и внутренних полостей.

Цель изобретения расширение технологических возможностей.

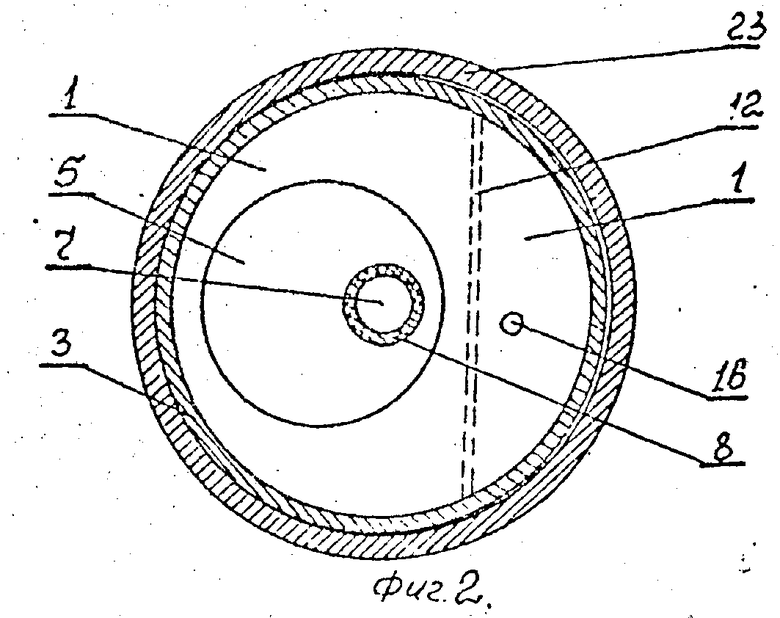

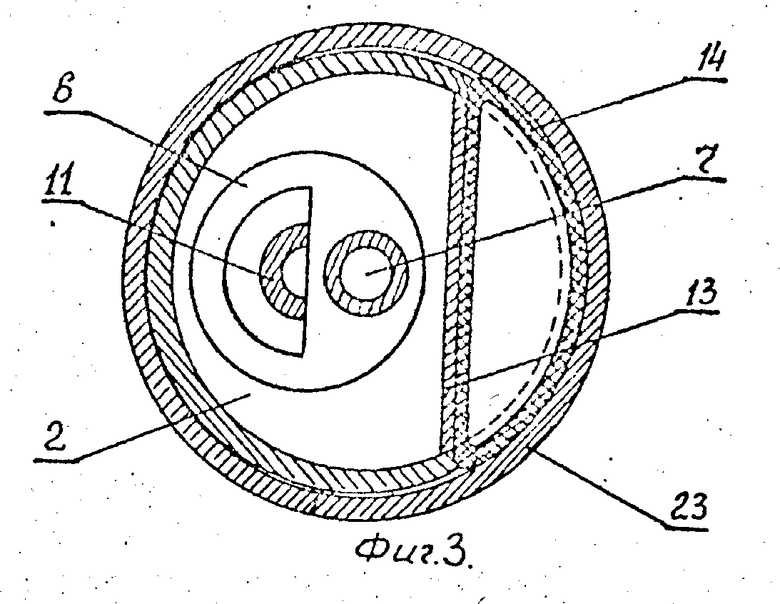

На фиг.1 изображен общий вид устройства в осевом сечении; на фиг.2 - поперечное сечение по верхней опорной ступени; на фиг.3 поперечное сечение по оболочке и кронштейну.

В соответствии с чертежами устройство для обработки труб с внутренней стороны снабжено опорной, которая разделена на два опорных элемента 1 и 2, жестко соединенных между собой обоймой 3, крепящейся к ступеням винами 4; в каждой из ступеней выполнены коаксиальные отверстия, в которых установлены с возможностью поворота диски 5 и 6, в дисках смонтирован вал 7 на подшипниках 8 и 9 для возможности вращения инструментальной головки 10. Диски соединены между собой съемным кронштейном 11, причем ось поворота дисков смещена относительно оси вращения инструментальной головки расстояние h.

В опорных элементах выполнены сегментные приточки 12, в которых установлена пластичная перегородка 13, напротив перегородки в обойме выполнен проем в полость между опорными элементами проема и перегородки установлена эластичная замкнутая камера 14 со штуцером 15, сообщенная через отверстие 16 в верхнем опорном элементе с источником сжатого воздуха. На соединительной обойме 3 выполнен выступ 17, на котором имеются градуировочные окна 18, предназначенные для установки в них фиксирующего клина 19, предусмотренного в устройстве.

Вал 7 соединен с приводом 20 (например с пневматической машиной). Привод также жестко соединен с верхним поворотным диском 5 с помощью упора 21. Привод снабжен поворотной рукояткой 22. Устройство в сборе установлено в обрабатываемую трубу 23.

Предлагаемое устройство работает следующим образом: устройство в сборе устанавливают в трубу 23, подлежащую обработке (или отрезу) на заданном расстоянии. В одно из окон 18 вставляют фиксирующий клин 19, сжатый воздух через штуцер 15 подают в оболочку 14. Оболочка от давления воздуха расширяется и плотно прижимается к трубе 23. Устройство фиксируется на заданной высоте, исключаются его перемещения и вибрации. Включают привод 20, который вращает режущий инструмент 10. Поворотной рукояткой 22 поворачивают диски 5 и 6 с валом 7 и инструментом 10. Инструмент 10 плавно вводят в соприкосновение со стенкой трубы 23 и выполняют, например, местную прорезь.

Для продления прорези отключают привод 20 рукояткой 22 устанавливают фрезу 10 в среднее нейтральное положение, сбрасывают давление воздуха из оболочки 14, освобождают прижим устройства, поворачивают устройство с головкой на заданный угол, снова создают прижим подачей давления в оболочку 14, включают привод 20 и продолжают прорезь по схеме описанной выше. Можно поворачивать до полной отрезки трубы по всему сечению.

При необходимости выполнения параллельных прорезей ниже показанного из фиг. 1 уровня, устройство освобождают от прижима, выполняют фиксирующий клин 19 из нижнего отверстия 18, опускают все устройство в трубу 23 до среднего отверстия 18, вставляют фиксирующий клин 19 в середине отверстие, разжимают эластичную оболочку 14 подачей в нее давления воздуха и производят операцию механической обработки по вышеописанной схеме. Точно так же выполняют и более низкие прорези, переставляя клин-фиксатор в верхнее отверстие. Если требуется обработка более на глубоких уровнях, то необходимо будет использовать удлинители вала 7 и упора 21. Для ориентировки величин поворота наверху может быть установлен угломерный диск, по которому будет определяться длина дуговой прорези и величина остающейся перемычки цельного металла.

Предлагаемое устройство может быть использовано в химической, радиохимической и теплоэнергетической промышленности, на ТЭЦ, ГРЭС, и АЭС для очистки и ремонта теплообменных труб различного кожухотрубчатого оборудования (концевых холодильников, парогенераторов, выпарных аппаратов, конденсаторов и др.). Предполагается использовать устройство при осуществлении отглушения аварийных труб технологических кожухотрубчатых аппаратов (выпарные аппараты, дефлегматоры, обратные конденсаторы, кубы колонн и др.) для выполнения компенсационных прорезей, что позволит реализовать способ безопасности отглушения труб. При этом будет обеспечена более надежная работа оборудования, увеличится межремонтный пробег, сократятся затраты на ремонт.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВИНЧИВАЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ ОСНАСТКА И СПОСОБ ОТВИНЧИВАНИЯ СОЕДИНИТЕЛЬНОЙ ГАЙКИ | 2013 |

|

RU2645853C2 |

| Устройство для крепления концевого инструмента | 1989 |

|

SU1710275A2 |

| Револьверная головка | 1988 |

|

SU1696158A1 |

| Токарный станок с программным управлением | 1990 |

|

SU1738474A2 |

| ПРОХОДЧЕСКИЙ РОБОТ И ТРАНСПОРТИРУЮЩИЙ МЕХАНИЗМ ПРОХОДЧЕСКОГО РОБОТА | 1988 |

|

SU1549153A1 |

| РЕЖУЩИЕ ИНСТРУМЕНТЫ | 2011 |

|

RU2469841C2 |

| РЕЖУЩИЕ ИНСТРУМЕНТЫ | 2011 |

|

RU2469840C2 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ДЫМОВЫХ ТРУБ | 1989 |

|

RU2071580C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1990 |

|

RU1757183C |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

Использование: в теплоэнергетике, химическом аппаратостроение, атомной технике и в металлообрабатывающих производствах. Сущность изобретения: устройство снабжено опорой из двух элементов 1 и 2, соединенных с обоймой 3 витаминами 4. В отверстиях ступеней установлены поворотные диски 5 и 6 с валом 7 и подшипниками 8, 9 для вращения инструментальной головки с инструментом 10. Диски 5 и 6 соединены между собой кронштейном 11, причем ось поворота дисков смещена относительно оси вращения инструментальной головки. В элементах 1 и 2 выполнены проточки, в которых перегородка 13. Между опорными элементами и перегородкой расположена эластичная замкнутая камера 14 со штуцером 15, сообщенная через отверстие с источником сжатого воздуха. На обойме имеется выступ 17 с градуировочными окнами 18, предназначенными для установки в них фиксирующего клина 19, предусмотренного в устройстве. Положительный эффект: повышение срока службы и надежности теплообменного оборудования, снижение ремонтных затрат 1 з.п.ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТРУБ С ВНУТРЕННЕЙ СТОРОНЫ | 1972 |

|

SU421440A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-01-27—Публикация

1991-02-27—Подача