Изобретение относится к пайке, в частности к флюсам для пайки металлических конструкций среднеплавкими припоями на медной основе.

Целью изобретения является улучшение технологических свойств паяных соединений и улучшение диапазона флюсующего действия.

Поставленная цель достигается тем, что флюс для пайки среднеплавкими припоями на медной основе, состоящий из борной кислоты, карбоната калия и фторсодержа- щего компонента, дополнительно содержит двуокись кремния, а в качестве фторсодер- жащего компонента используется фтористый натрий при следующем составе, мас.%:

Борная кислота60...75

Фтористый натрий7...10

Карбонат калия13...22

Двуокись кремния5...8

Для снижения вязкости боратов и мета- боратов, образующихся в результате взаимодействия борной кислоты с окислами основного металла и припоя в шлак вводится фтористый натрий и карбонат калия, а для повышения максимальной температуры активного действия флюса - двуокись кремния. Опытами установлено, что наилучшие свойства шлаковой системы возможны только при определенном соотношении указанных компонентов, вводимых в основу флюса. Оно соответствует: 2NaF.K2C03 4 SiOa1

или на одну часть суммарного содержания фтористого натрия и карбоната калия следует использовать четыре части двуокиси кремния

Предел растворимости фтористого натрия в рассматриваемой системе находится в пределах, не превышающих 10%. При большем содержании фтористого натрия, он выпадает в осадок. На поверхности за кристаллизовавшегося флюса образуется

0)

ел С

со ю со V ю о

прочная корка белого цвета с температурой плавления более 900°С. Отсюда максимальное содержание фтористого натрия в предлагаемой системе будет соответствовать 10%.

Минимальное содержание фтористого натрия определено исследованиями по растеканию бессеребряных припоев под опытными флюсами. Оно соответствует 7%. При меньших количествах фтористого натрия ухудшаются флюсующие свойства шлака. Поверхность припоев становится бугристой, а площадь растекания уменьшается.

Наибольшее содержание карбоната калия установлено по появлению пористости в паяных швах из-за избыточного выделения С02 при термическом разложении компонента. Указанное количество соответствует 22%. Наименьшее содержание карбоната калия определено тем, что при снижении его содержания в предлагаемом флюсе ниже 13%, ухудшаются технологические свойства расплавленного шлака, в частности, повышается вязкость.

Исходя из. формулы I и принимая во внимание установленные количества фтористого натрия и карбоната калия, определяются пределы содержания двуокиси кремния (SlOa):

10-f22

Si02max Si02mln

4 7 + 13

% ; ---5 %

Основа флюса - борная кислота - определяется как разность

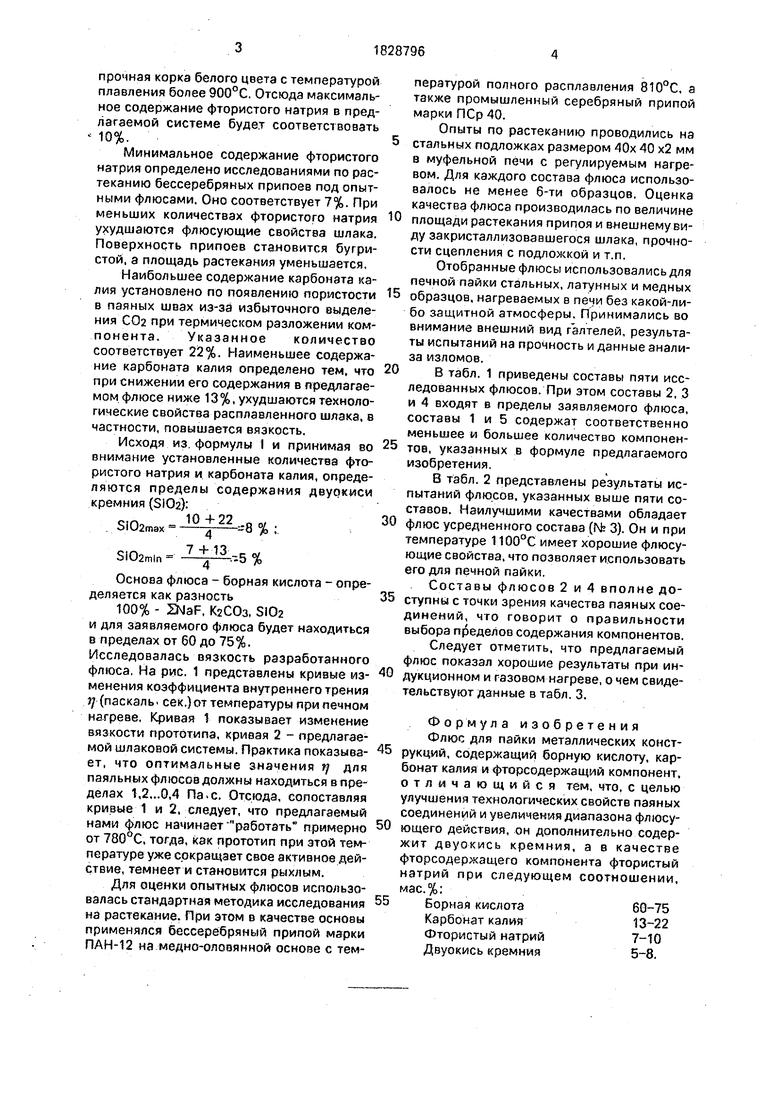

100% - SNaF, К2СОз, SI02 и для заявляемого флюса будет находиться в пределах от 60 до 75%. Исследовалась вязкость разработанного флюса. На рис. 1 представлены кривые изменения коэффициента внутреннего трения / (паскаль. сек.) от температуры при печном нагреве. Кривая 1 показывает изменение вязкости прототипа, кривая 2 - предлагаемой шлаковой системы. Практика показывает, что оптимальные значения t) для паяльных флюсов должны находиться в пределах t,2...0,4 Па-с. Отсюда, сопоставляя кривые 1 и 2, следует, что предлагаемый нами флюс начинает работать примерно от 780°С, тогда, как прототип при этой температуре уже сокращает свое активное действие, темнеет и становится рыхлым.

Для оценки опытных флюсов использовалась стандартная методика исследования на растекание. При этом в качестве основы применялся бессеребряный припой марки ПАН-12 на медно-олооянной основе с температурой полного расплавления 810°С, а также промышленный серебряный припой марки ПСр 40.

Опыты по растеканию проводились на

стальных подложках размером 40х 40 х2 мм в муфельной печи с регулируемым нагревом. Для каждого состава флюса использовалось не менее 6-ти образцов. Оценка качества флюса производилась по величине

площади растекания припоя и внешнему виду закристаллизовавшегося шлака, прочности сцепления с подложкой и т.п.

Отобранные флюсы использовались для печной пайки стальных, латунных и медных

образцов, нагреваемых в печи без какой-либо защитной атмосферы. Принимались во внимание внешний вид галтелей, результаты испытаний на прочность и данные анализа изломов.

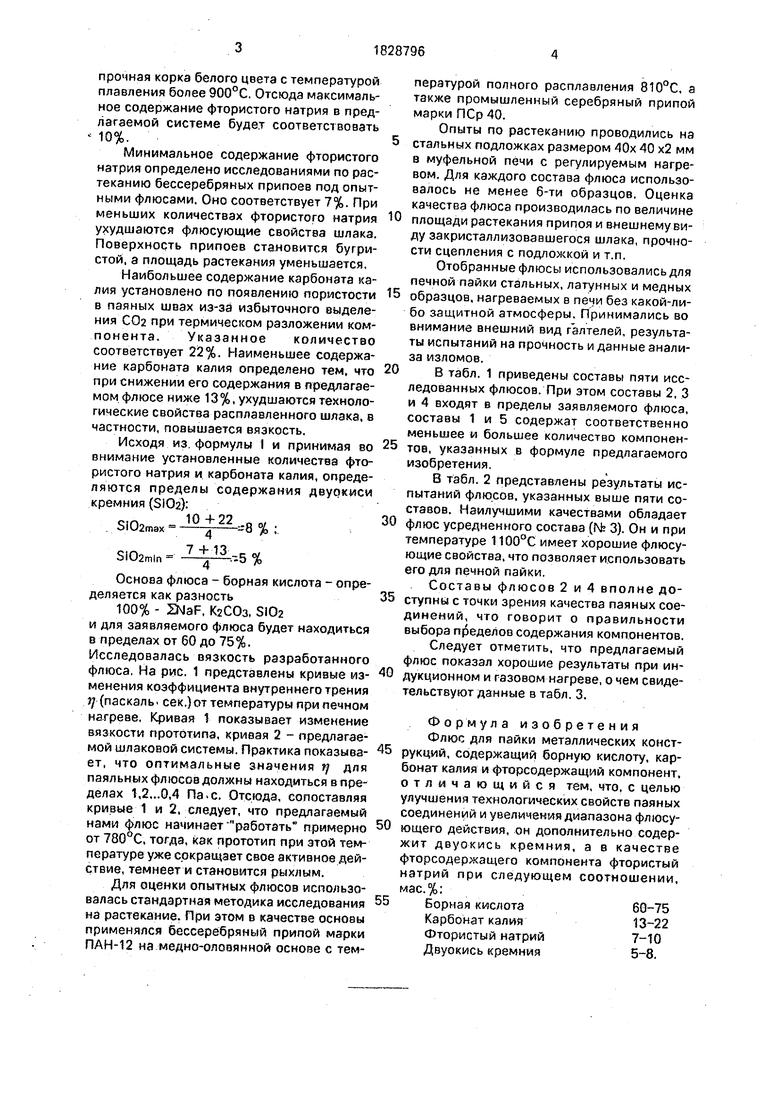

в табл. 1 приведены составы пяти исследованных флюсов. При этом составы 2, 3 и 4 входят в пределы заявляемого флюса, составы 1 и 5 содержат соответственно меньшее и большее количество компонентов, указанных в формуле предлагаемого изобретения.

В табл. 2 представлены результаты испытаний флюсов, указанных выше пяти составов. Наилучшими качествами обладает

флюс усредненного состава (1st 3). Он и при температуре 1100°С имеет хорошие флюсующие свойства, что позволяет использовать его для печной пайки.

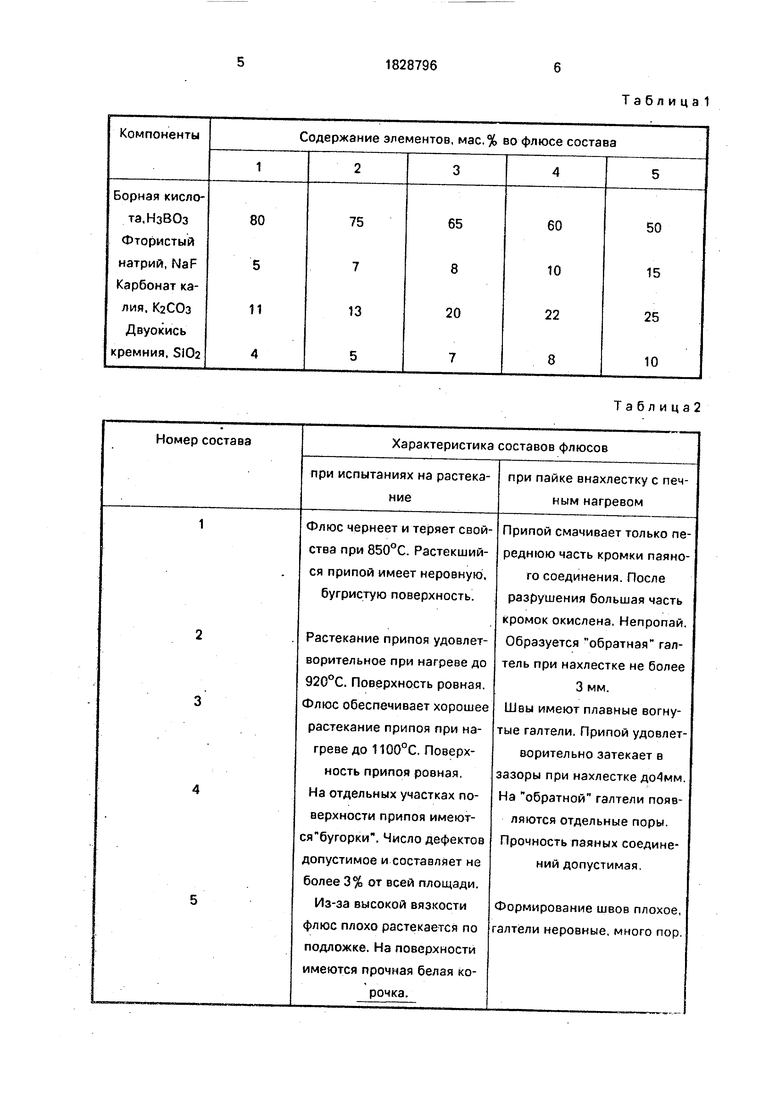

Составы флюсов 2 и 4 вполне доступны с точки зрения качества паяных соединений, что говорит о правильности выбора пределов содержания компонентов. Следует отметить, что предлагаемый флюс показал хорошие результаты при индукционном и газовом нагреве, о чем свидетельствуют данные в табл. 3.

Формула изобретения Флюс для пайки металлических конст- рукций, содержащий борную кислоту, карбонат калия и фторсодержащий компонент, отличающийся тем, что, с целью улучшения технологических свойств паяных соединений и увеличения диапазона флюсу- ющего действия, он дополнительно содержит двуокись кремния, а в качестве фторсодержащего компонента фтористый натрий при следующем соотношении, мас.%:

Борная кислота60-75

Карбонат калия13-22

Фтористый натрий7-10

Двуокись кремния5-8.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для пайки меди и ее сплавов | 1988 |

|

SU1563936A1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285593C1 |

| Флюс для пайки сталей | 1990 |

|

SU1706820A1 |

| Флюс для пайки легированных сталей и сплавов | 1980 |

|

SU937119A1 |

| Флюс для пайки меди и ее сплавов | 1981 |

|

SU958064A1 |

| Флюс для пайки | 1978 |

|

SU719839A1 |

| Флюс для пайки чугуна | 1987 |

|

SU1423331A1 |

| Флюс для пайки чугуна | 1987 |

|

SU1466900A1 |

| Флюс для пайки разнородных металлов | 1987 |

|

SU1449294A1 |

| ФЛЮС ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ ТВЕРДЫХ СПЛАВОВ ПРИПОЯМИ НА ОСНОВЕ МЕДИ | 2007 |

|

RU2346798C2 |

Использование: флюс предназначен для пайки изделий из стали и разнородных материалов среднеплавкими припоями на медной основе при больших выдержках и температуре нагрева до 1100°С, преимущественно при печной пайке. Сущность изобретения: флюс содержит компоненты в следующем соотношении, мас.%: борная кислота 60 ... 75, карбонат калия 13 ... 22. фтористый натрий 7 ...10. двуокись кремния 5 ... 8. 3 табл.

Номер состава

при испытаниях на растекание

Флюс чернеет и теряет свойства при 850°С. Растекшийся припой имеет неровную, бугристую поверхность.

Растекание припоя удовлетворительное при нагреве до 920°С. Поверхность ровная. Флюс обеспечивает хорошее растекание припоя при нагреве до 1100°С. Поверхность припоя ровная. На отдельных участках поверхности припоя имеют- ся бугорки. Число дефектов допустимое и составляет не более 3% от всей площади.

Из-за высокой вязкости флюс плохо растекается по подложке. На поверхности имеются прочная белая корочка.

Таблица2

Характеристика составов флюсов

при пайке внахлестку с печным нагревом

Припой смачивает только переднюю часть кромки паяного соединения. После разрушения большая часть кромок окислена. Непропай. Образуется обратная галтель при нахлестке не более

3 мм.

Швы имеют плавные вогнутые галтели. Припой удовлетворительно затекает в зазоры при нахлестке до4мм. На обратной галтели появляются отдельные поры. Прочность паяных соединений допустимая.

Формирование швов плохое, галтели неровные, много пор.

Таблиц а 3

| Лашко С.В., Лашко Н.Ф | |||

| Пайка металлов | |||

| М.: Машиностроение, 1988, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Петрунин И.Е | |||

| Справочник по пайке | |||

| М.: - Машиностроение, 1984, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Хряпин В.Е., Лакедемонский А.В | |||

| Справочник паяльщика | |||

| М., Машиностроение, 1974, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1993-07-23—Публикация

1990-08-29—Подача