Изобретение относится к устройствам для с варки, деталей трением.

Цель изобретения - упрощение конструкции устройства для обеспечения улучшения условий смазки и повышение качества сварки.

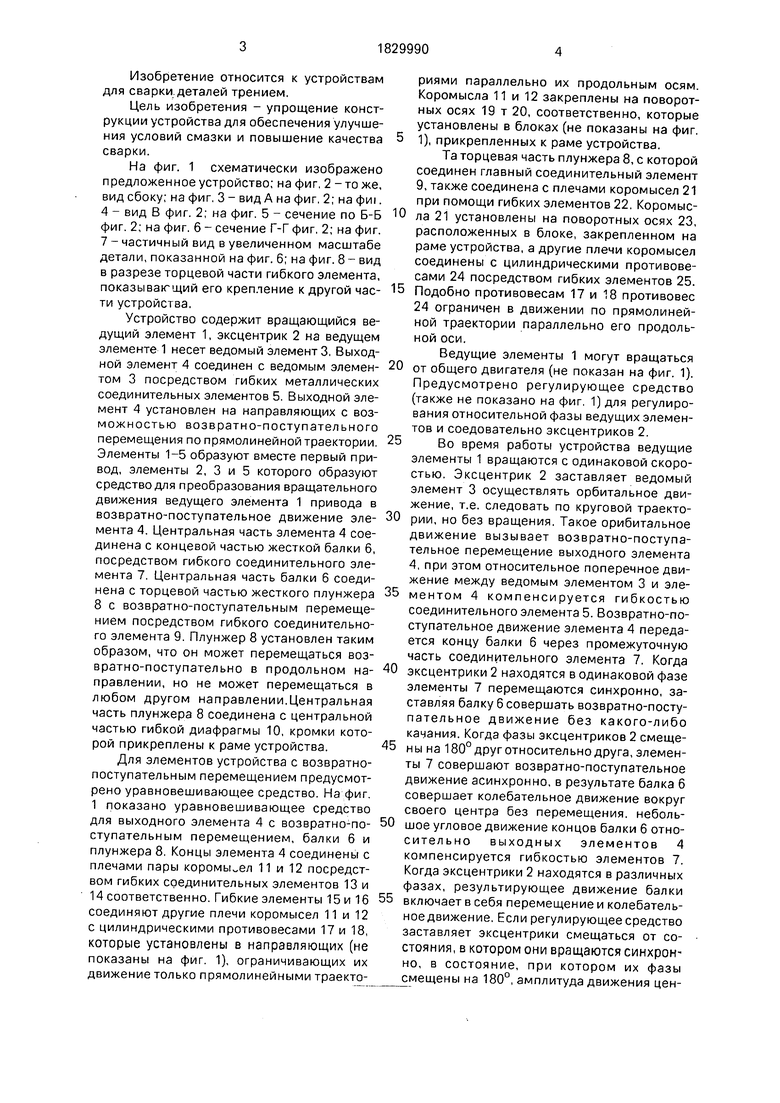

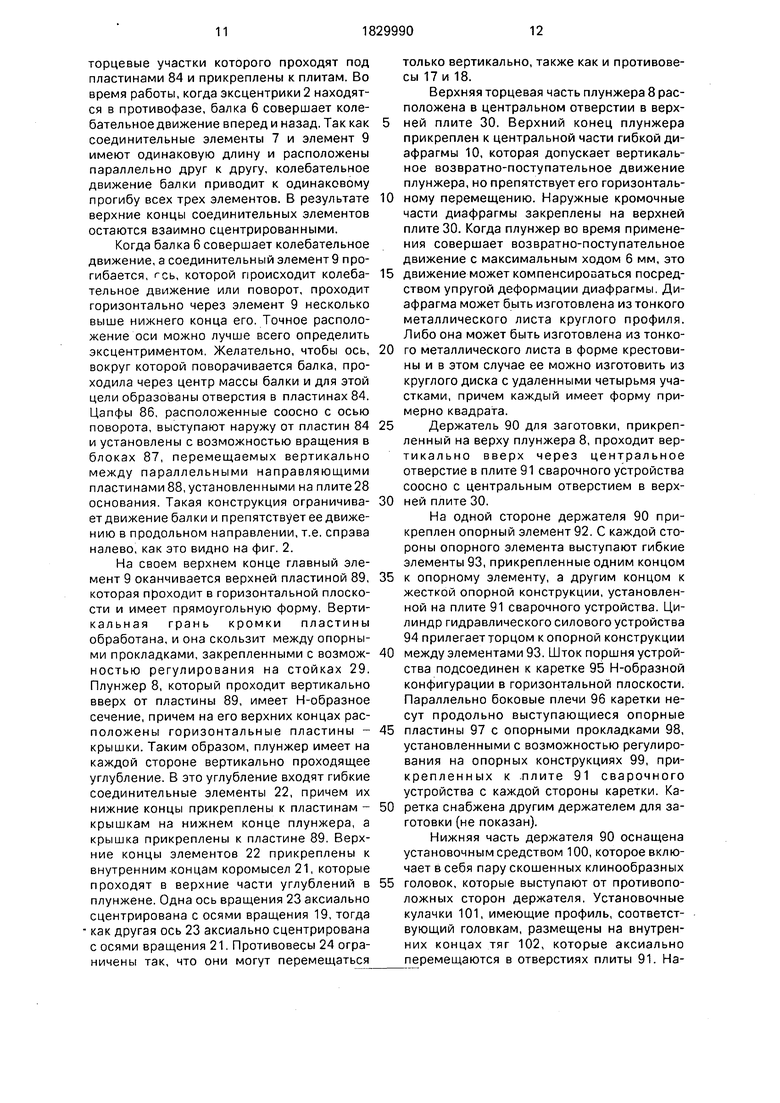

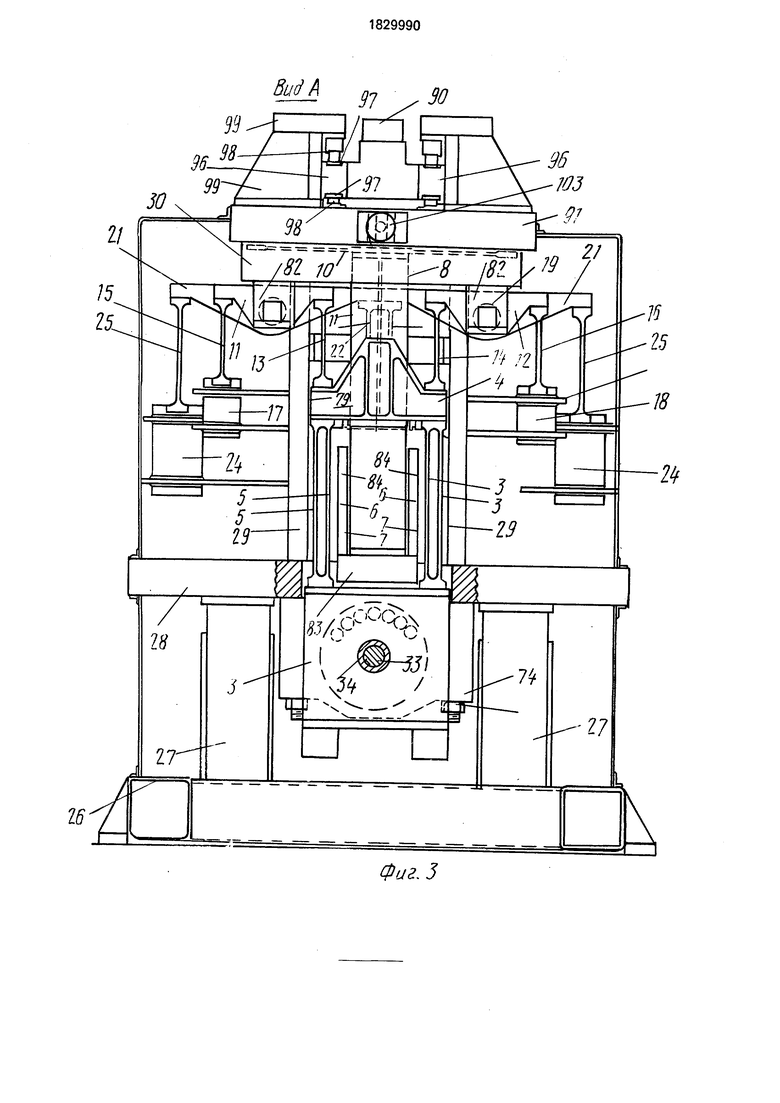

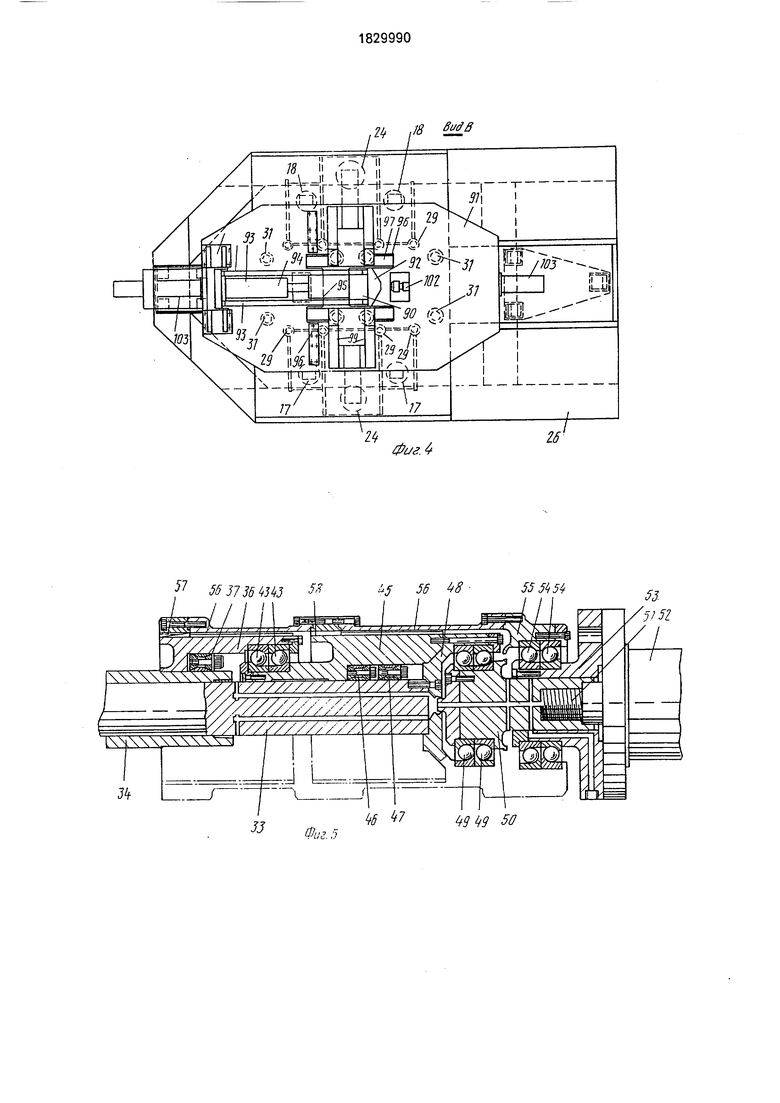

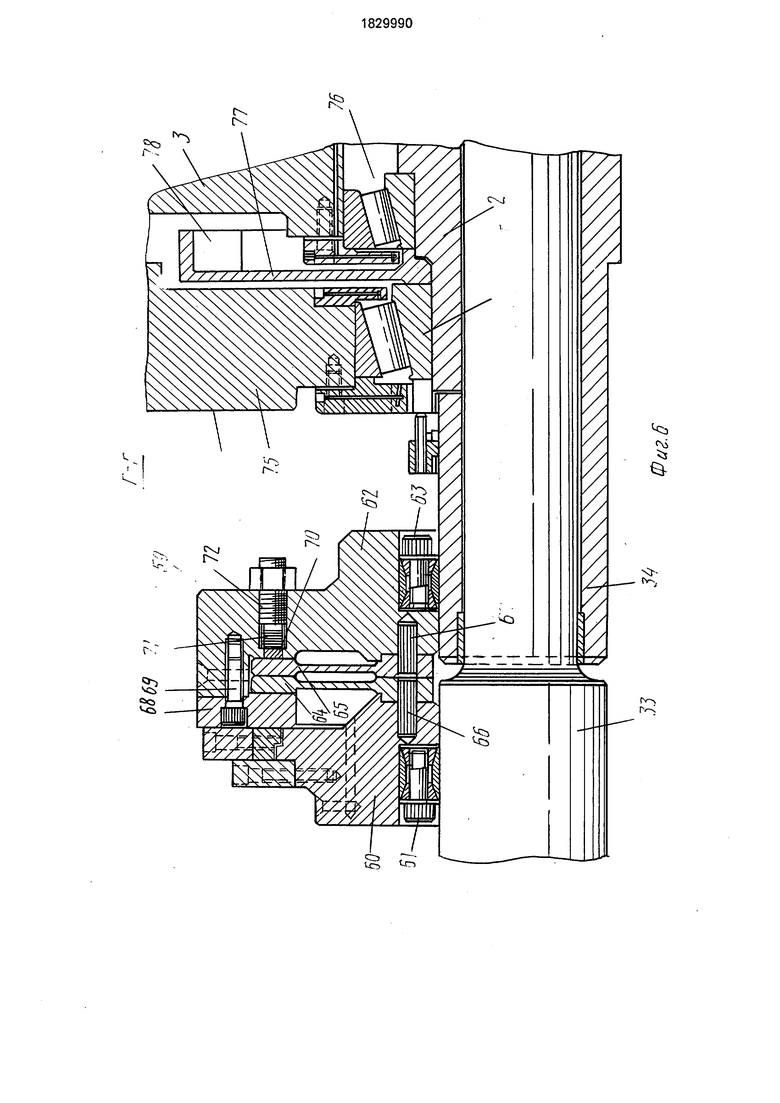

На фиг. 1 схематически изображено предложенное устройство; на фиг, 2 - то же, вид сбоку; на фиг. 3 - вид А на фиг. 2; на фш. 4 - вид В фиг. 2; на фиг. 5 - сечение по Б-Б фиг. 2; на фиг. 6 - сечение Г-Г фиг. 2; на фиг.

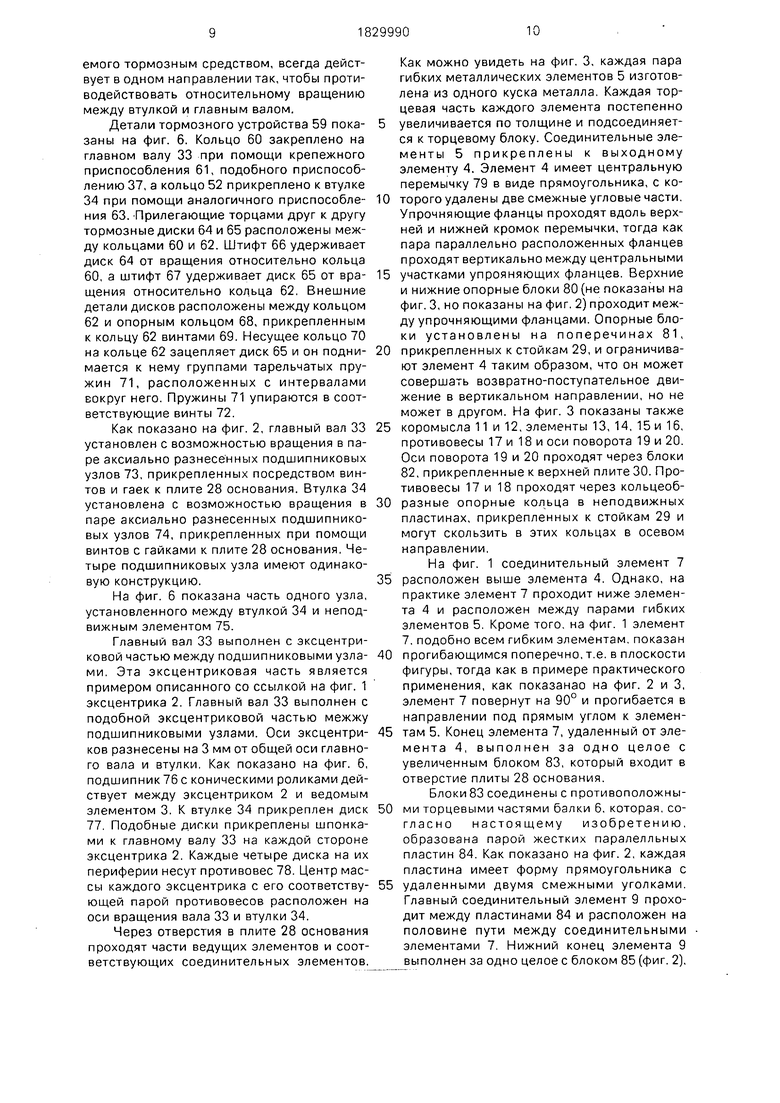

7- частичный вид в увеличенном масштабе детали, показанной на фиг. 6; на фиг. 8 - вид в разрезе торцевой части гибкого элемента, показывающий его крепление к другой части устройства,

Устройство содержит вращающийся ведущий элемент 1, эксцентрик 2 на ведущем элементе 1 несет ведомый элемент 3. Выходной элемент 4 соединен с ведомым элементом 3 посредством гибких металлических соединительных элементов 5. Выходной элемент 4 установлен на направляющих с возможностью возвратно-поступательного перемещения по прямолинейной траектории. Элементы 1-5 образуют вместе первый привод, элементы 2, 3 и 5 которого образуют средство для преобразования вращательного движения ведущего элемента 1 привода в возвратно-поступательное движение элемента 4. Центральная часть элемента 4 соединена с концевой частью жесткой балки 6, посредством гибкого соединительного элемента 7. Центральная часть балки 6 соединена с торцевой частью жесткого плунжера

8с возвратно-поступательным перемещением посредством гибкого соединительного элемента 9. Плунжер 8 установлен таким образом, что он может перемещаться возвратно-поступательно в продольном направлении, но не может перемещаться в любом другом направлении.Центральная часть плунжера 8 соединена с центральной частью гибкой диафрагмы 10, кромки которой прикреплены к раме устройства.

Для элементов устройства с возвратно- поступательным перемещением предусмотрено уравновешивающее средство. На фиг. 1 показано уравновешивающее средство для выходного элемента 4 с возвратно-поступательным перемещением, балки б и плунжера 8. Концы элемента 4 соединены с плечами пары коромысел 11 и 12 посредством гибких соединительных элементов 13 и 14 соответственно. Гибкие элементы 15 и 16 соединяют другие плечи коромысел 11 и 12 с цилиндрическими противовесами 17 и 18, которые установлены в направляющих (не показаны на фиг. 1), ограничивающих их движение только прямолинейными траекториями параллельно их продольным осям. Коромысла 11 и 12 закреплены на поворотных осях 19 т 20, соответственно, которые установлены в блоках (не показаны на фиг. 1), прикрепленных к раме устройства.

Та торцевая часть плунжера 8, с которой соединен главный соединительный элемент 9, также соединена с плечами коромысел 21 при помощи гибких элементов 22. Коромысда 21 установлены на поворотных осях 23, расположенных в блоке, закрепленном на раме устройства, а другие плечи коромысел соединены с цилиндрическими противовесами 24 посредством гибких элементов 25.

5 Подобно противовесам 17 и 18 противовес 24 ограничен в движении по прямолинейной траектории параллельно его продольной оси.

Ведущие элементы 1 могут вращаться

0 от общего двигателя (не показан на фиг. 1). Предусмотрено регулирующее средство (также не показано на фиг. 1) для регулирования относительной фазы ведущих элементов и соедовательно эксцентриков 2.

5Во время работы устройства ведущие

элементы 1 вращаются с одинаковой скоростью. Эксцентрик 2 заставляет ведомый элемент 3 осуществлять орбитальное движение, т.е. следовать по круговой траекто0 рии, но без вращения. Такое орибитальное движение вызывает возвратно-поступательное перемещение выходного элемента 4, при этом относительное поперечное движение между ведомым элементом 3 и эле5 ментом 4 компенсируется гибкостью соединительного элемента 5. Возвратно-поступательное движение элемента 4 передается концу балки 6 через промежуточную часть соединительного элемента 7. Когда

0 эксцентрики 2 находятся в одинаковой фазе элементы 7 перемещаются синхронно, заставляя балку 6 совершать возвратно-посту- пательное движение без какого-либо качания. Когда фазы эксцентриков 2 смеще5 нына 180° друг относительно друга, элементы 7 совершают возвратно-поступательное движение асинхронно, в результате балка 6 совершает колебательное движение вокруг своего центра без перемещения, неболь0 шое угловое движение концов балки 6 отно- сительно выходных элементов 4 компенсируется гибкостью элементов 7. Когда эксцентрики 2 находятся в различных фазах, результирующее движение балки

5 включает в себя перемещение и колебательное движение. Если регулирующее средство заставляет эксцентрики смещаться от состояния, в котором они вращаются синхронно, в состояние, при котором их фазы смещены на 180°, амплитуда движения центральной части балки постепенно уменьшаться от максимального значения до нуля. Конечное положение центральной части балки находится на середине пути между конечными точками ее движения, когда она совершает колебальное движение. Движение средней части балки 6 полностью передается плунжеру 8 через элемент 9, при этом любое колебательное движение компенсируется гибкостью элемента 9.

Возвратно-поступательное движение соединительных элементов 5, элемента 4 и конца балки 6 уравновешивается возвратно-поступательным движением противовесом 17 и 18, причем противовесы всегда перемещаются в противоположном направлении от соединительных элементов 5, элемента 4 и балки 6. Это достигается посредством колебательного движения коромысел 11 и 12 вокруг их осей 19 и 20.

Относительные угловые перемещения между коромыслами 11, 12 элементом 4 и противовесами 17 и 18 компенсируются гибкостью элементов 13,14,15,16. Возвратно-поступательное движение центральной части балки 9 и плунжера 8 уравновешивается движением противовесов 24. Когда коромысла 21 поворачиваются вокруг своих осей 23, относительное угловое движение между этими коромыслами, плунжером 8 и противовесами 24 компенсируется гибкостью соединительных элементов 22 и 25. Эффект уравновешивающего средства во время работы устройства заключается в обеспечении того, что результирующие силы возвратно-поступательного движения рамы устройства, стремящиеся двигать ее вперед и назад, малы или равны 0. Угловое колебательное движение балки 6 неуравно- вешивается, так как уравновешивается только составляющая поступательного движения балки. Для этой цели балку рассмат- риваюттак, какесли бы она состояла изтрех независимых частей: две концевые части и остальная центральная часть. Концевые части уравновешиваются противовесами 17, 18, а центральная - противовесами 24.

Устройство, показанное на фиг. 1. предназначено для применения в следующем способе. Одну из двух заготовок, которые должны свариваться вместе (не показано), закрепляют на конце плунжера 8с противоположной от соединительного элемента 9. Вторую заготовку прижимают к первой, причем она удерживается от возвратно-поступательного движения первой заготовкой. Приводится в действие двигатель для вращения ведущих элементов 1. а регулирующее средство регулируюттак, чтобы заста- вить первую заготовку совершать

возвратно-поступательное движение. Когда в результате трения между заготовками создается достаточно тепла для их сваривания вместе, регулирующее средство регулируют для

установки эксцентриков 2 со смещением их фаз. При этом первая заготовка прекращает совершать возвратно-поступательное движение. Заготовки продолжают прижиматься друг к другу и свариваются.

0 Массу первой заготовки можно уравновесить посредством соответствующего выбора или регулирования массы противовесов 24.

Во время осуществления сварки отсутствует необходимость в прекращении вра5 щения ведущих элементов 1.

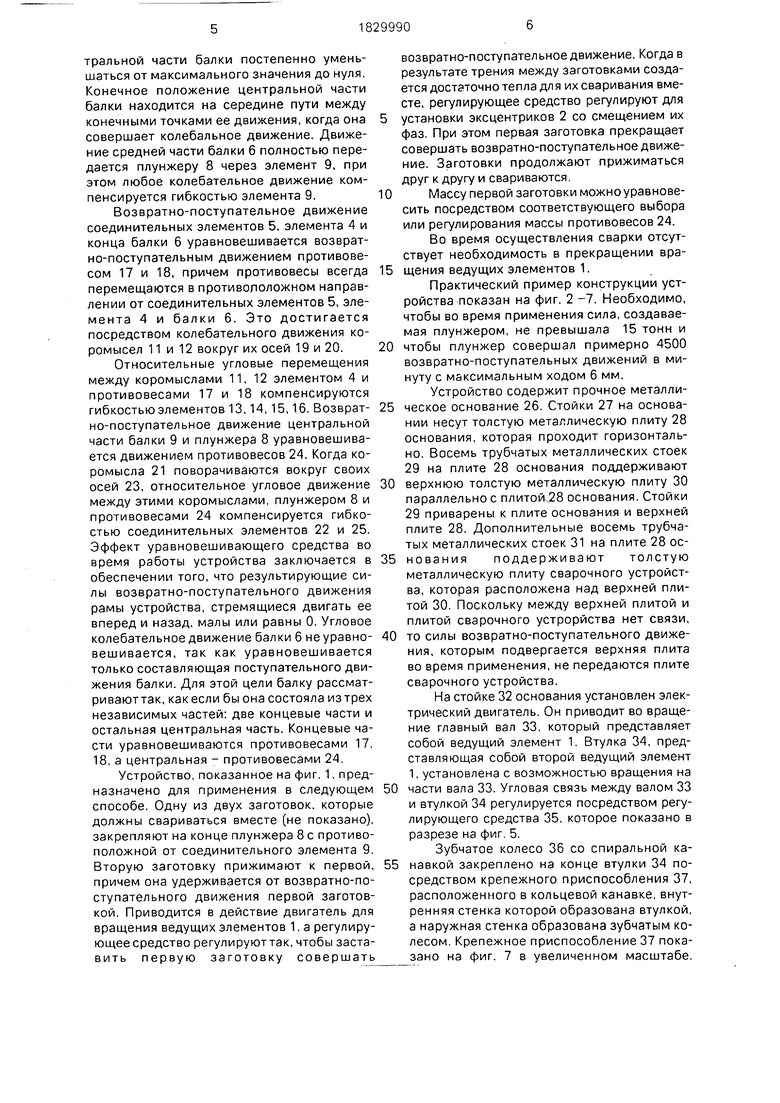

Практический пример конструкции устройства показан на фиг. 2 -7. Необходимо, чтобы во время применения сила, создаваемая плунжером, не превышала 15 тонн и

0 чтобы плунжер совершал примерно 4500 возвратно-поступательных движений в минуту с максимальным ходом 6 мм.

Устройство содержит прочное металли5 ческое основание 26. Стойки 27 на основании несут толстую металлическую плиту 28 основания, которая проходит горизонтально. Восемь трубчатых металлических стоек 29 на плите 28 основания поддерживают

0 верхнюю толстую металлическую плиту 30 параллельно с плитойч28 основания. Стойки 29 приварены к плите основания и верхней плите 28. Дополнительные восемь трубчатых металлических стоек 31 на плите 28 ос5 нования поддерживают толстую металлическую плиту сварочного устройства, которая расположена над верхней плитой 30. Поскольку между верхней плитой и плитой сварочного устрорйства нет связи,

0 то силы возвратно-поступательного движения, которым подвергается верхняя плита во время применения, не передаются плите сварочного устройства.

На стойке 32 основания установлен электрический двигатель. Он приводит во вращение главный вал 33, который представляет собой ведущий элемент 1. Втулка 34, представляющая собой второй ведущий элемент 1, установлена с возможностью вращения на

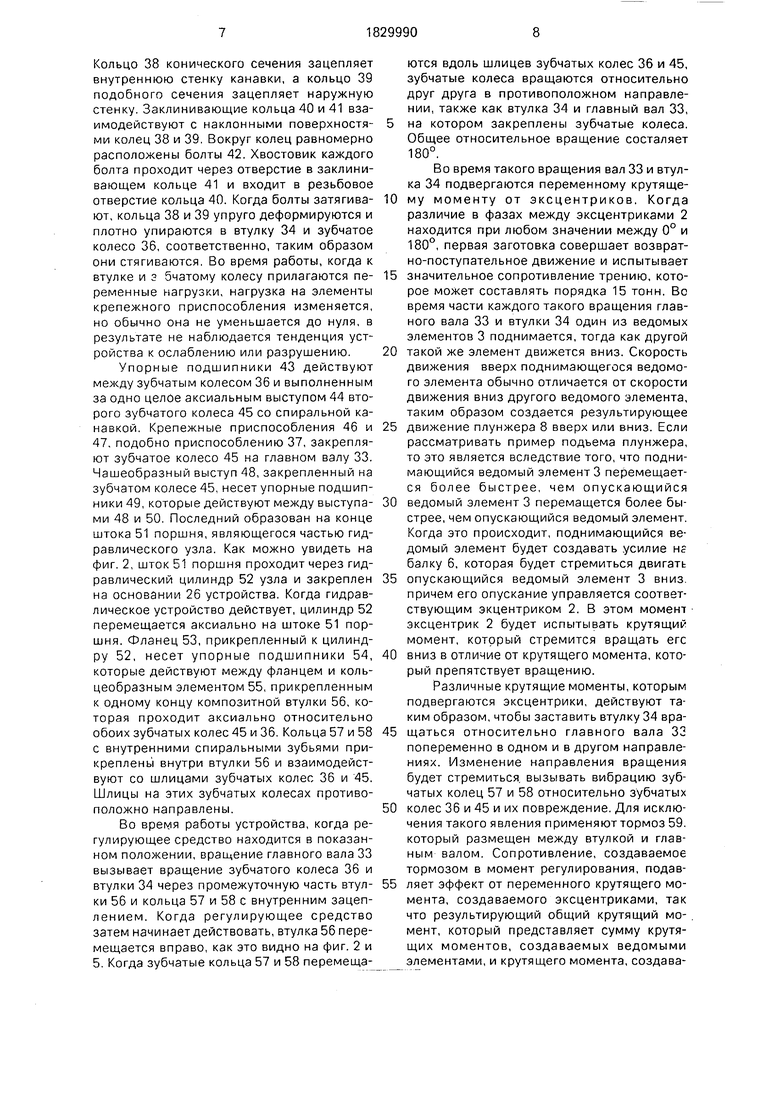

0 части вала 33. Угловая связь между валом 33 и втулкой 34 регулируется посредством регулирующего средства 35, которое показано в разрезе на фиг. 5.

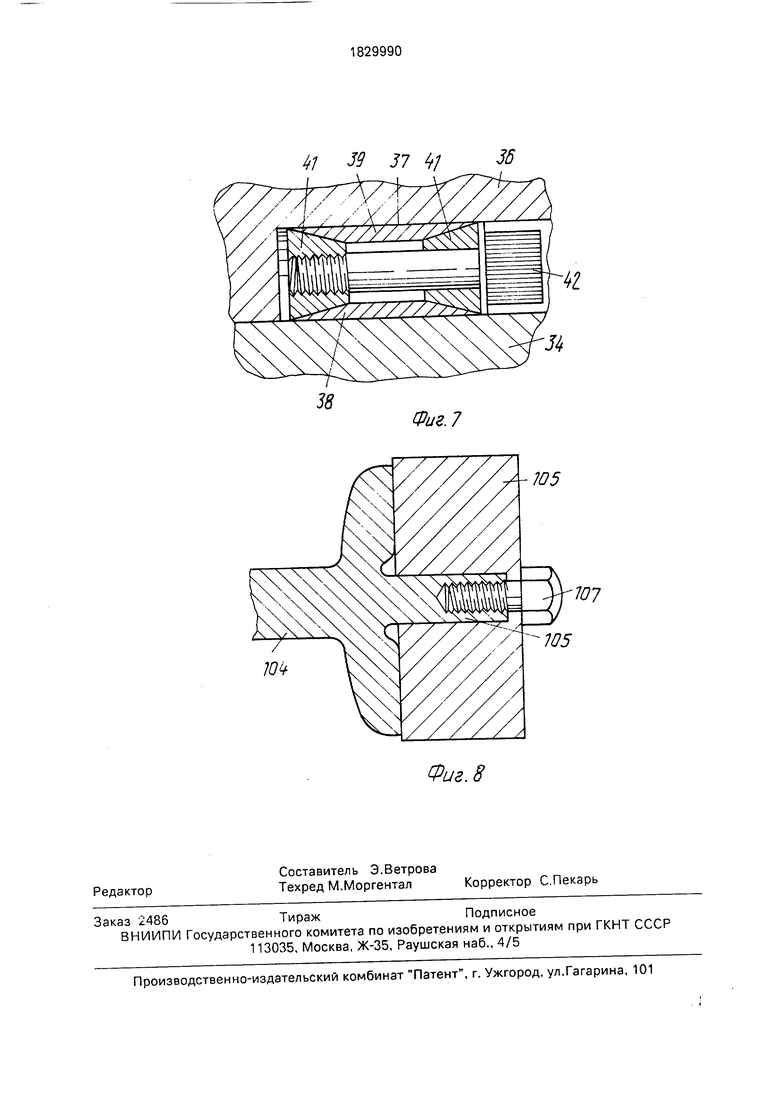

Зубчатое колесо 36 со спиральной ка5 навкой закреплено на конце втулки 34 посредством крепежного приспособления 37, расположенного в кольцевой канавке, внутренняя стенка которой образована втулкой, а наружная стенка образована зубчатым колесом. Крепежное приспособление 37 показано на фиг. 7 в увеличенном масштабе.

Кольцо 38 конического сечения зацепляет внутреннюю стенку канавки, а кольцо 39 подобного сечения зацепляет наружную стенку. Заклинивающие кольца 40 и 41 взаимодействуют с наклонными поверхностями колец 38 и 39. Вокруг колец равномерно расположены болты 42. Хвостовик каждого болта проходит через отверстие в заклинивающем кольце 41 и входит в резьбовое отверстие кольца 40. Когда болты затягивают, кольца 38 и 39 упруго деформируются и плотно упираются в втулку 34 и зубчатое колесо 36, соответственно, таким образом они стягиваются. Во время работы, когда к втулке и з бчатому колесу прилагаются переменные нагрузки, нагрузка на элементы крепежного приспособления изменяется, но обычно она не уменьшается до нуля, в результате не наблюдается тенденция устройства к ослаблению или разрушению.

Упорные подшипники 43 действуют между зубчатым колесом 36 и выполненным за одно целое аксиальным выступом 44 второго зубчатого колеса 45 со спиральной канавкой. Крепежные приспособления 46 и 47, подобно приспособлению 37, закрепляют зубчатое колесо 45 на главном валу 33. Чашеобразный выступ 48, закрепленный на зубчатом колесе 45, несет упорные подшипники 49, которые действуют между выступами 48 и 50. Последний образован на конце штока 51 поршня, являющегося частью гидравлического узла. Как можно увидеть на фиг. 2, шток 51 поршня проходит через гидравлический цилиндр 52 узла и закреплен на основании 26 устройства. Когда гидравлическое устройство действует, цилиндр 52 перемещается аксиально на штоке 51 поршня. Фланец 53, прикрепленный к цилиндру 52, несет упорные подшипники 54, которые действуют между фланцем и кольцеобразным элементом 55, прикрепленным к одному концу композитной втулки 56, которая проходит аксиально относительно обоих зубчатых колес 45 и 36. Кольца 57 и 58 с внутренними спиральными зубьями прикреплены внутри втулки 56 и взаимодействуют со шлицами зубчатых колес 36 и 45. Шлицы на этих зубчатых колесах противоположно направлены.

Во время работы устройства, когда регулирующее средство находится в показанном положении, вращение главного вала 33 вызывает вращение зубчатого колеса 36 и втулки 34 через промежуточную часть втулки 56 и кольца 57 и 58 с внутренним зацеплением. Когда регулирующее средство затем начинает действовать, втулка 56 перемещается вправо, как это видно на фиг. 2 и 5. Когда зубчатые кольца 57 и 58 перемещаются вдоль шлицев зубчатых колес 36 и 45, зубчатые колеса вращаются относительно друг друга в противоположном направлении, также как втулка 34 и главный вал 33, на котором закреплены зубчатые колеса. Общее относительное вращение состаляет 180°.

Во время такого вращения вал 33 и втулка 34 подвергаются переменному крутяще0 му моменту от эксцентриков. Когда различие в фазах между эксцентриками 2 находится при любом значении между 0° и 180°, первая заготовка совершает возвратно-поступательное движение и испытывает

5 значительное сопротивление трению, которое может составлять порядка 15 тонн. Во время части каждого такого вращения главного вала 33 и втулки 34 один из ведомых элементов 3 поднимается, тогда как другой

0 такой же элемент движется вниз. Скорость движения вверх поднимающегося ведомого элемента обычно отличается от скорости движения вниз другого ведомого элемента, таким образом создается результирующее

5 движение плунжера 8 вверх или вниз. Если рассматривать пример подъема плунжера, то это является вследствие того, что поднимающийся ведомый элемент 3 перемещается более быстрее, чем опускающийся

0 ведомый элемент 3 перемащется более быстрее, чем опускающийся ведомый элемент. Когда это происходит, поднимающийся ведомый элемент будет создавать усилие нг балку 6, которая будет стремиться двигать

5 опускающийся ведомый элемент 3 вниз, причем его опускание управляется соответствующим экцентриком 2. В этом момент эксцентрик 2 будет испытывать крутящий момент, который стремится вращать егс

0 вниз в отличие от крутящего момента, который препятствует вращению.

Различные крутящие моменты, которым подвергаются эксцентрики, действуют таким образом, чтобы заставить втулку 34 вра5 щаться относительно главного вала 32 попеременно в одном и в другом направлениях. Изменение направления вращения будет стремиться вызывать вибрацию зубчатых колец 57 и 58 относительно зубчатых

0 колес 36 и 45 и их повреждение. Для исключения такого явления применяюттормоз 59. который размещен между втулкой и главным валом. Сопротивление, создаваемое тормозом в момент регулирования, подав5 ляет эффект от переменного крутящего момента, создаваемого эксцентриками, так что результирующий общий крутящий момент, который представляет сумму крутящих моментов, создаваемых ведомыми элементами, и крутящего момента, создаваемого тормозным средством, всегда действует в одном направлении так, чтобы противодействовать относительному вращению между втулкой и главным валом.

Детали тормозного устройства 59 показаны на фиг. 6. Кольцо 60 закреплено на главном валу 33 при помощи крепежного приспособления 61, подобного приспособлению 37, а кольцо 52 прикреплено к втулке 34 при помощи аналогичного приспособления 63. -Прилегающие торцами друг к другу тормозные диски 64 и 65 расположены между кольцами 60 и 62. Штифт 66 удерживает диск 64 от вращения относительно кольца 60, а штифт 67 удерживает диск 65 от вращения относительно кольца 62. Внешние детали дисков расположены между кольцом 62 и опорным кольцом 68, прикрепленным к кольцу 62 винтами 69. Несущее кольцо 70 на кольце 62 зацепляет диск 65 и он поднимается к нему группами тарельчатых пружин 71, расположенных с интервалами вокруг него. Пружины 71 упираются в соответствующие винты 72.

Как показано на фиг. 2, главный вал 33 установлен с возможностью вращения в паре аксиально разнесенных подшипниковых узлов 73, прикрепленных посредством винтов и гаек к плите 28 основания. Втулка 34 установлена с возможностью вращения в паре аксиально разнесенных подшипниковых узлов 74, прикрепленных при помощи винтов с гайками к плите 28 основания. Четыре подшипниковых узла имеют одинаковую конструкцию.

На фиг. 6 показана часть одного узла, установленного между втулкой 34 и неподвижным элементом 75.

Главный вал 33 выполнен с эксцентриковой частью между подшипниковыми узлами. Эта эксцентриковая часть является примером описанного со ссылкой на фиг. 1 эксцентрика 2. Главный вал 33 выполнен с подобной эксцентриковой частью межжу подшипниковыми узлами. Оси эксцентриков разнесены на 3 мм от общей оси главного вала и втулки. Как показано на фиг. 6, подшипник 76 с коническими роликами действует между эксцентриком 2 и ведомым элементом 3. К втулке 34 прикреплен диск 77. Подобные диски прикреплены шпонками к главному валу 33 на каждой стороне эксцентрика 2. Каждые четыре диска на их периферии несут противовес 78. Центр массы каждого эксцентрика с его соответствующей парой противовесов расположен на оси вращения вала 33 и втулки 34.

Через отверстия в плите 28 основания проходят части ведущих элементов и соответствующих соединительных элементов.

Как можно увидеть на фиг. 3, каждая пара гибких металлических элементов 5 изготовлена из одного куска металла. Каждая торцевая часть каждого элемента постепенно

увеличивается по толщине и подсоединяется к торцевому блоку. Соединительные элементы 5 прикреплены к выходному элементу 4. Элемент 4 имеет центральную перемычку 79 в виде прямоугольника, с ко0 торого удалены две смежные угловые части. Упрочняющие фланцы проходят вдоль верхней и нижней кромок перемычки, тогда как пара параллельно расположенных фланцев проходят вертикально между центральными

5 участками упрояняющих фланцев. Верхние и нижние опорные блоки 80 (не показаны на фиг. 3, но показаны на фиг. 2) проходит между упрочняющими фланцами. Опорные блоки установлены на поперечинах 81,

0 прикрепленных к стойкам 29, и ограничивают элемент 4 таким образом, что он может совершать возвратно-поступательное движение в вертикальном направлении, но не может в другом. На фиг. 3 показаны также

5 коромысла 11 и 12, элементы 13, 14, 15 и 16, противовесы 17 и 18 и оси поворота 19 и 20. Оси поворота 19 и 20 проходят через блоки 82, прикрепленные к верхней плите 30. Противовесы 17 и 18 проходят через кольцеоб0 разные опорные кольца в неподвижных пластинах, прикрепленных к стойкам 29 и могут скользить в этих кольцах в осевом направлении.

На фиг. 1 соединительный элемент 7

5 расположен выше элемента 4. Однако, на практике элемент 7 проходит ниже элемента 4 и расположен между парами гибких элементов 5. Кроме того, на фиг. 1 элемент 7. подобно всем гибким элементам, показан

0 прогибающимся поперечно, т.е. в плоскости фигуры, тогда как в примере практического применения, как показанао на фиг. 2 и 3, элемент 7 повернут на 90° и прогибается в направлении под прямым углом к элемен5 там 5. Конец элемента 7, удаленный от элемента 4, выполнен за одно целое с увеличенным блоком 83, который входит в отверстие плиты 28 основания.

Блоки 83 соединены с противоположны0 ми торцевыми частями балки 6, которая, согласно настоящему изобретению, образована парой жестких паралелльных пластин 84. Как показано на фиг. 2, каждая пластина имеет форму прямоугольника с

5 удаленными двумя смежными уголками. Главный соединительный элемент 9 проходит между пластинами 84 и расположен на половине пути между соединительными элементами 7. Нижний конец элемента 9 выполнен за одно целое с блоком 85 (фиг. 2),

торцевые участки которого проходят под пластинами 84 и прикреплены к плитам. Во время работы, когда эксцентрики 2 находятся в противофазе, балка 6 совершает колебательное движение вперед и назад. Так как соединительные элементы 7 и элемент 9 имеют одинаковую длину и расположены параллельно друг к другу, колебательное движение балки приводит к одинаковому прогибу всех трех элементов. В результате верхние концы соединительных элементов остаются взаимно сцентрированными.

Когда балка 6 совершает колебательное движение, а соединительный элемент 9 прогибается, гсь, которой происходит колебательное движение или поворот, проходит горизонтально через элемент 9 несколько выше нижнего конца его. Точное расположение оси можно лучше всего определить эксцентриментом. Желательно, чтобы ось, вокруг которой поворачивается балка, проходила через центр массы балки и для этой цели образованы отверстия в пластинах 84. Цапфы 86, расположенные соосно с осью поворота, выступают наружу от пластин 84 и установлены с возможностью вращения в блоках 87, перемещаемых вертикально между параллельными направляющими пластинами 88, установленными на плите28 основания. Такая конструкция ограничивает движение балки и препятствует ее движению в продольном направлении, т.е. справа налево, как это видно на фиг. 2.

На своем верхнем конце главный элемент 9 оканчивается верхней пластиной 89, которая проходит в горизонтальной плоскости и имеет прямоугольную форму. Вертикальная грань кромки пластины обработана, и она скользит между опорными прокладками, закрепленными с возможностью регулирования на стойках 29. Плунжер 8, который проходит вертикально вверх от пластины 89, имеет Н-образное сечение, причем на его верхних концах расположены горизонтальные пластины - крышки. Таким образом, плунжер имеет на каждой стороне вертикально проходящее углубление. В это углубление входят гибкие соединительные элементы 22, причем их нижние концы прикреплены к пластинам - крышкам на нижнем конце плунжера, а крышка прикреплены к пластине 89. Верхние концы элементов 22 прикреплены к внутренним-концам коромысел 21, которые проходят в верхние части углублений в плунжене. Одна ось вращения 23 аксиально сцентрирована с осями вращения 19, тогда как другая ось 23 аксиально сцентрирована с осями вращения 21. Противовесы 24 огра- ничены так, что они могут перемещаться

только вертикально, также как и противовесы 17 и 18.

Верхняя торцевая часть плунжера 8 расположена в центральном отверстии в верх- ней плите 30. Верхний конец плунжера прикреплен к центральной части гибкой диафрагмы 10, которая допускает вертикальное возвратно-поступательное движение плунжера, но препятствует его горизонталь0 ному перемещению. Наружные кромочные части диафрагмы закреплены на верхней плите 30. Когда плунжер во время применения совершает возвратно-поступательное движение с максимальным ходом 6 мм, это

5 движение может компенсироваться посредством упругой деформации диафрагмы. Диафрагма может быть изготовлена из тонкого металлического листа круглого профиля. Либо она может быть изготовлена из тонко0 го металлического листа в форме крестовины и в этом случае ее можно изготовить из круглого диска с удаленными четырьмя участками, причем каждый имеет форму примерно квадрата.

5 Держатель 90 для заготовки, прикрепленный на верху плунжера 8, проходит вертикально вверх через центральное отверстие в плите 91 сварочного устройства соосно с центральным отверстием в верх0 ней плите 30.

На одной стороне держателя 90 прикреплен опорный элемент 92. С каждой стороны опорного элемента выступают гибкие элементы 93, прикрепленные одним концом

5 к опорному элементу, а другим концом к жесткой опорной конструкции, установленной на плите 91 сварочного устройства. Цилиндр гидравлического силового устройства 94 прилегает торцом к опорной конструкции

0 между элементами 93. Шток поршня устройства подсоединен к каретке 95 Н-образной конфигурации в горизонтальной плоскости. Параллельно боковые плечи 96 каретки несут продольно выкупающиеся опорные

5 пластины 97 с опорными прокладками 98, установленными с возможностью регулирования на опорных конструкциях 99, прикрепленных к .плите 91 сварочного устройства с каждой стороны каретки. Ка0 ретка снабжена другим держателем для заготовки (не показан).

Нижняя часть держателя 90 оснащена установочным средством 100, которое включает в себя пару скошенных клинообразных

5 головок, которые выступают от противоположных сторон держателя. Установочные кулачки 101, имеющие профиль, соответствующий головкам, размещены на внутренних концах тяг 102, которые аксиально перемещаются в отверстиях плиты 91. Наружный конец каждой тяги прикреплен к штоку поршня гидравлического силового устройства 103, цилиндр в котором прикреплен к плите 91.

Устройство работает следующим образом.

Металлические заготовки для сварки закрепляют по одной в держателе 90 и в держателе, расположенном в каретке 95. Обе заготовки имеют взаимно прилегающие плоские поверхности, которые расположены в вертикальной плоскости перпендикулярно к оси гидравлического силового устройства 94. Запускают двигатель и регулирующее устройство 35 регулируют для установки эксцентриков 2 в одинаковой фазе. Это заставляет плунжер 8 и первую заготовку совершать возвратно-поступательное перемещение с максимальным ходом 6 мм. Устанавливают вторую заготовку против первой заготовки. Реакция второй заготовки на усилие, прилагаемое к первой заготовке с возвратно-поступательным перемещением, передается опорному элементу 92 и затем через натяжение гибких соединительных элементов 93 передается опорной конструкции, в которую упирается цилиндр устройства 94. Таким образом, реакция не передается плите 91 сварочного устройства.

Когда между заготовками в результате трения создается достаточное количество тепла для их сваривания, регулирующее средство 35 по возможности быстро срабатывает, устанавливая эксцентрики 2 со сдвигом фаз на 180°. Это приводит к уменьшению до нуля амплитуды возвратно-поступательного перемещения плунжера 8 и первой заготовки. Хотя возвратно-поступательное движение плунжера прекращается, его вертикальное положение относительно плиты 28 основания вероятно становится неопределенным. Частично это является следствием эффектов любого оставшегося сжатия или растяжения элементов устройства и частично следствием оставшихся сил трения, действующих между свариваемыми заготовками. Для точной установки держателя 90 заготовки относительно плиты 91 сварочного устройства действуют устройства 103. Они заставляют кулачки 101 захватывать конические головки установочного средства 100 для размещения установочного средства вместе с держателем заготовки на заданном уровне относительно плиты сварочного устройства.

Продолжающее усилие, прилагаемое устройством 94, заставляет заготовки находиться в плотном контакте так. чтобы осуществилась сварка. После завершения сварки устройство 94 приводится в действие для

отвода штока поршня устройства 94 и каретки 95, чтобы можно было удалять сваренные заготовки. Затем можно устанавливаться новые заготовки для сварки, и сварку можно

осуществлять без необходимости останова двигателя.

Работу устройства можно модифицировать, если это требуется, посредством регулирования средства регулирования 35 таким

0 образом, чтобы во время образования тепла при трении эксцентрики 2 находились в различных фазах, но не на 180°, а при несколько меньшем угле. В результате повышенное усилие будет передаваться плунжеру 8. хотя ам5 плитуда возвратно-поступательного движения будет уменьшаться. Л ибо устройство можно модифицировать так, что максимальный угол, на который эксцентрики будут находиться вне фазы друг с другом, будет

0 меньше 180°.

При работе устройства, ось главного вала 33 расположена горизонтально, а направление возвратно-постунательного движения плунжера 8 вертикально. Единст5 венным недостатком такой конструкции является то, что устройство сравнительно высокое (например, около 3,5 м), таким образом оператор не может находиться на том же уровне, что и основание 26. В другом вариан0 те ориентации устройство расположено так, что ось главного вала - горизонтальна, но направление возвратно-поступательного движения плунжера 8 также горизонтальное. Основание 26 прикреплено к полу, тогда как верхняя плита

5 30 и плита 91 сварочного устройства установлены с возможностью горизонтального скользящего движения на опорах, которые также прикреплены к полу.

Конечно, возможны модификации устрой0 ства. Например, каждый выходной элемент 4 с возвратно-поступательным перемещением может быть прикреплен к одному концу гибкого соединительного элемента либо к одному концу блока таких элементов, дру5 гой конец которого прикреплен к неподвижной части устройства, причем несущие опорные блоки 80 и соответствующие детали можно исключить. Во время применения элемент 4 ограничен соединительными эле0 ментами так, чтобы перемещаться возвратно-поступательно по заданной траектории, которая по существу прямолинейна.

В другой модицикации выходные элементы 4 с возвратно-поступательным пере5 мещением совершенно исключены, а ведомые элементы 3 соединены непосредственно с торцевыми частями балки 6 или другого передаточного тела посредством соединительных элементов. Если показанное устройство модифицировать таким образом, балка 6 должна подниматься до уровня элементов 4 (теперь исключены), так что высота устройства будет увеличиваться.

В описанном устройстве первая заготовка прикреплена на держателе 90 так, чтобы совершать возвратно-поступательное движение в унисон с ним. Однако, иногда может потребоваться установить первую заготовку таким образом, чтобы она совершала возвратно-поступательное движение по дугообразной или другой непрямолинейной траектории и соединить заготовку с держателем при помощи некоторой формы связи, предпочтительно состоящей из гибкого элемента или лементов.

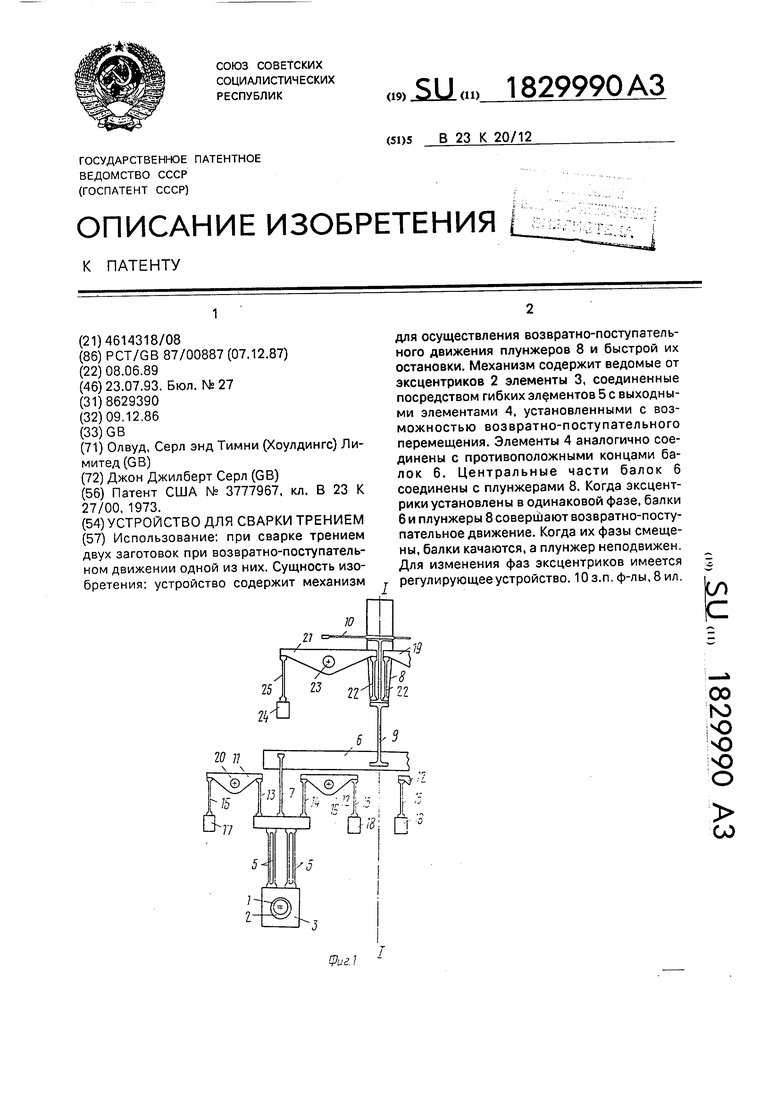

Понятно, что каждый элемент устройства, который прогибается во время применения устройства, например, элементы 5, 7, 9, 13, 14. 15, 16, 22, 25, изготовлены из стали. Торцы каждого такого элемента прикреплены к другим элементам, таким образом исключается относительное движение в точке крепления. В некоторых случаях крепление может осуществляться посредством изготовления на одно целое. Для достижения удовлетворительного и надежного крепления обычно требуется особая осторожность. Основной приоблемой, которая возникает в таком месте, является механическое повреждение поверхности вследствие через- мерного трения. Если между двумя закрепленными деталями создается какое- либо относительное движение, то повторное движение, которое возникает, когда элементы во время применения совершают возвратно-поступательное движение, может быстро привести к повреждению одного или обоих элементов. Возможно будет достаточно просто закрепить болтом оба элемента, однако можно также применять подпружиненные металлические шпильки для установки элементов в поперечном направлении. Другая возможная конструкция показана на фиг. 8. Это разрез по торцевой части гибкого элемента 104 с торцевой частью увеличенного размера и смежный элемент, к которому прикреплена лопатка. Элемент 104 имеет выполненный за одно целое выступ 105, который выступает за торцевую часть увеличенного размера и сцентрирован с элементом 104. Выступ как и увеличенная часть проходят по всей ширине элемента. Выступ 105 входит в канавку, образованную в элементе 106, который шире элемента. Торцевая часть увеличенного размера имеет прочную посадку на элементе. На конце выступа 105 образованы конические отверстия через одинаковые интервалы вдоль выступа. Через конические отверстия в элементе, которые сообщаются с нижней частью канавки, проходят винты 107 с головкой. Когда винты затягиваются, лопатка прочно прикрепляется к элементу при условии, что элементы

точно изготовлены без зазора, и механическое повреждение поверхности вследствие чрезмерного трения во время работы устройства исключается. Как можно увидеть, острые углы отсутствуют в том месте, где

выступ 105 соединяется с частью элемента увеличенного размера.

Формула изобретения

1.Устройство для сварки трением, содержащее механизмы крепления заготовок

и возвратно-поступательного движения одной из заготовок относительно другой, о т л- и ч а ю ще е-с я тем, что, с целью упрощения конструкции для обеспечения улучшения условий смазки движущихся частей, а также

повышения качества сварки, механизм возвратно-поступательного движения содержит два привода возвратно-поступательного движения с кинематически связанным с ним механизмом относительного регулирования фаз

приводов, ведомое средство с механизмом крепления и механизмом создания его возвратно-поступательного перемещения, выполненным в виде соединенной с ведомым средством балки с соединительными элементами, связывающими разнесенные участки балки с механизмом создания возвратно-поступательного перемещения.

2.Устройство по п. 1,отличающее- с я тем, что соединительные элементы, связывающие балку с механизмом создания возвратно-поступательного перемещения, выполнены гибкими.

3.Устройство по пп. 1 и 2, о т л и ч а ю щ е е с я тем, что каждый механизм создания

возвратно-поступательного перемещения выполнен в виде вращаемого от привода ведущего элемента, установленного с возможностью возвратно-поступательного перемещения в направляющих выходного

элемента, соединенного посредством соединительного элемента с балкой, и механизма преобразования вращательного движения и ведущего элемента в возвратно- поступательное перемещение выходного

элемента.

4.Устройство по пп. 1-3, отличающееся тем, что каждый механизм преобразования вращательного движения ведущего

элемента в возвратно-поступательное перемещение выходного элемента выполнен в виде кинематически связанного с вращаемым от привода ведущим элементом эксцентрика и связанного с эксцентриком ведомого элемемента, снабженного гибкими соединительными элементами, связывающими его с выходным элементом.

5.Устройство по пп. 1-4, отличающееся тем, что оно снабжено тормозным механизмом для прекращения возвратно- поступательного движения заготовки.

6.Устройство по пп. 1-5, отличающееся тем, что соединительные элементы, связывающие концы балки с приводом возвратно-поступательного движения, и эле менты, связывающие ведомый элемент с выходным элементом, в исходном положении расположены параллельно друг другу и закреплены по одну сторону от выходного элемента с возможность изгиба во взаимно перпендикулярных плоскостях.

7.Устройство по любому из пп. 1-6, о т- личающееся тем, что, что поступательного регулирования фаз двигателей возвратно-поступательного движения выполнен в виде установленных на вращаемых ведущих элементах втулок с винтовыми пазами и установленных соосно с противоположным направлением пазов и охватывающих втулки приводных в осевом направлении колец с зубьями, размещенными в винтовых пазах втулок.

-

8.Устройство по любому из пп. 1-7, о т- личающееся тем, что ведомое средство снабжено гибким соединительным элементом, соединяющим его с балкой.

9.Устройство по пп. 1-8, о т л и ч а ю щ- е е с я тем, что элемент, соединяющий ведомое средство с балкой, и элементы, соединяющие балку с выходными элементами, паралелльны друг другу, равны по длине и расположены по одну сторону от балки.

10.Устройство по любому из пп. 1-9, отличающееся тем, что оно снабжено уравновешивающими механизмами, выполненными в виде шарнирно установленных коромысел, одни плечи каждого из которых снабжены противовесом, а другие связаны с подвижными возвратно-поступательно элементами устройства.

11.Устройство по любому из пп. 1-10, отличающееся тем, что оно снабжено средством для установки второй заготовки и средством для прижатия второй заготов25 ки к первой, установленным с возможностью возвратно-поступательного перемещения на неподвижной опоре.

10

15

20

| название | год | авторы | номер документа |

|---|---|---|---|

| РОБОТ, ВЫПОЛНЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ПРИНЦИПА ПАРАЛЛЕЛОГРАММА | 2016 |

|

RU2663510C2 |

| Вытяжной пресс | 1976 |

|

SU952092A3 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЛИ ДЛЯ ПРОХОДКИ ТУННЕЛЕЙ | 2003 |

|

RU2290509C2 |

| ШВЕЙНАЯ МАШИНА «ЗИГ-ЗАГ» ДЛЯ ДВУХНИТОЧНОГО ЦЕПНОГО СТЕЖКА | 1968 |

|

SU231445A1 |

| УСТРОЙСТВО для СТАРТСТОПНОЙ ПОДАЧИ НОСИТЕЛЯИНФОРМАЦИИ | 1971 |

|

SU301936A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКОЙ ИЛИ МЕХАНИЧЕСКОЙ ЭНЕРГИИ ИЗ ДВИЖЕНИЯ ВОЛН | 2010 |

|

RU2554704C2 |

| УСТАНОВКА ПЛУНЖЕРНОГО ТИПА ДЛЯ ЛАМИНАРНОГО ОХЛАЖДЕНИЯ | 2010 |

|

RU2491143C2 |

| Механический пресс | 1973 |

|

SU564788A3 |

| УДАРНЫЙ ИНСТРУМЕНТ | 2012 |

|

RU2606140C2 |

| Сажеобдуватель | 1982 |

|

SU1461376A3 |

Использование: при сварке трением двух заготовок при возвратно-поступательном движении одной из них. Сущность изобретения: устройство содержит механизм s IJ i I 1 1 u/ n для осуществления возвратно-поступательного движения плунжеров 8 и быстрой их остановки. Механизм содержит ведомые от эксцентриков 2 элементы 3, соединенные посредством гибких элементов 5 с выходными элементами 4, установленными с возможностью возвратно-поступательного перемещения. Элементы 4 аналогично соединены с противоположными концами балок 6. Центральные части балок 6 соединены с плунжерами 8. Когда эксцентрики установлены в одинаковой фазе, балки 6 и плунжеры 8 совершают возвратно-поступательное движение. Когда их фазы смещены, балки качаются, а плунжер неподвижен. Для изменения фаз эксцентриков имеется регулирующее устройство. Юз.п. ф-лы,8ил. Ё СО К) iO чэ iSQ о СА

ЮЗ

ЭЗ Ш29ЬЮ 93 В 30 95

Х|У/

100 Ю Ю2 91 103

.Ь4----4:-- -4

I I -- -N i-LA4j-J| I Ц,гг-

Bud A

1

Фиг.З

OS

2ЈiЈ/ ЈS

KM 59

95 Sri

.92

- I J gpng 81 П

tf ft

S гпф

ЈЈ

К

I/

b f Mtt9Јti9S ц

Ъ глф

tt.

0666281

а

0666281

41 39 37 4/

36

34

Фиг. 7

Ю5

| Патент США № 3777967, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-07-23—Публикация

1989-06-08—Подача