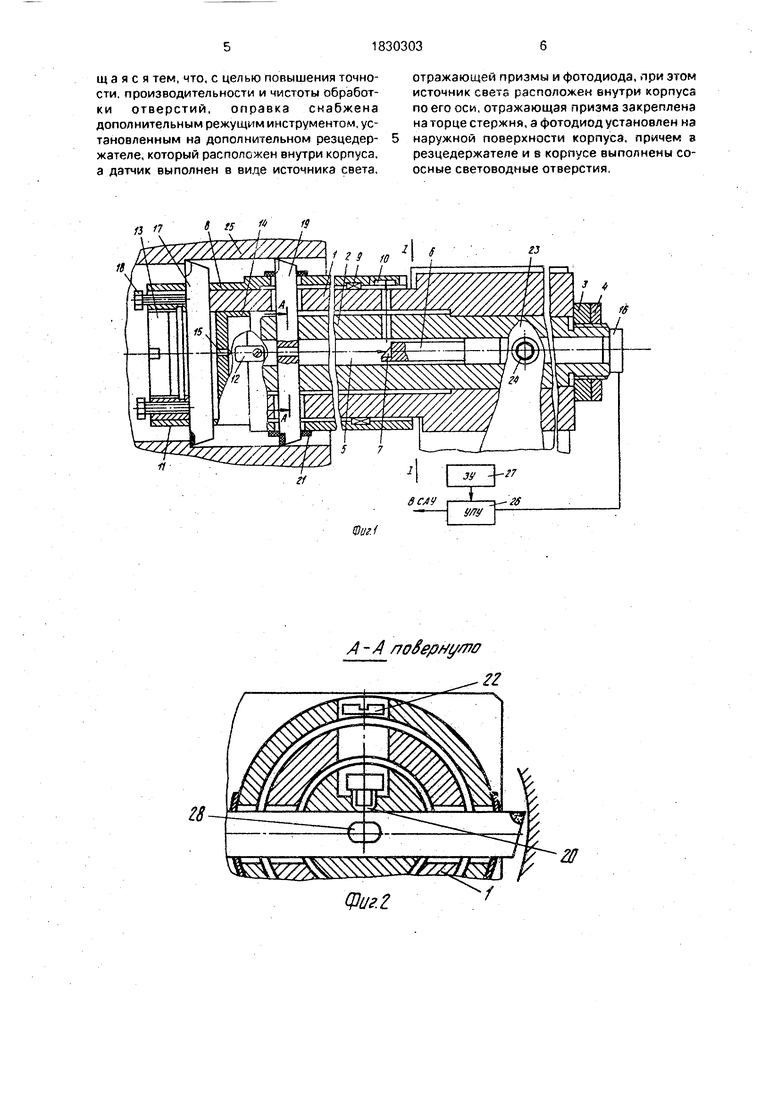

расположен фотодиод 10. Между трубой 8 и корпусом 1 имеется диаметральный зазор. На конце трубы 8 имеется посадочное место 11 для установки насадной сверлильной головки или насадного зенкера. От поворота последние фиксируются при помощи двух шпонок 12, которые закреплены в пазах трубы 8 винтами. Эти шпонки входят в торцевые пазы инструмента. Закрепление указанных инструментов осуществляется болтом, который ввинчивается вместо резьбовой крышки 13. Внутри корпуса 1 во втулке 14 установлен точечный источник света 15. Питание источника 15 и съем сигналов с фотодиода 10 осуществляется через электроразъем 16. Черновой резец или резцовый блок 17 крепится в пазу корпуса 1 болтами 18. Чистовой резец или резцовый блок 19 крепится в пазу резцедержателя 2 болтом 20. Резцовый блок 19 (резец) свободно с зазором проходит через пазы, выполненные в корпусе 1 и трубе 8. Внутренняя полость оправки закрыта от попадания туда стружки резиновыми крышками 21 и винтом 22. ..

Оправка работает следующим образом.

Оно устанавливается в резцедержатель 23 стакана и неподвижно крепится болтами 24. При растачивании, например, резцовыми блоками 17, 19, когда черновой инструмент 17 врезается в обрабатываемую заготовку 25 на каждой режущей кромке возникают силы резания. Под действием тангенциальных составляющих консоль корпуса 1 испытывает деформации кручения. До врезания луч света с точечного источника 15, отражаясь от призмы 7 попадает в центр фотодиода 10. В результате действия крутящего момента обусловленного тангенциальными составляющими силы резания сечение корпуса 1 в месте крепления резцового блока поворачивается в направлении действия крутящего момента по отношению к сечению (I-I) - места крепления корпуса 1 оправки. При этом стержень 6 с призмой 7 остается неподвижным, т.к. заде- лен далее(I-I). Деформации кручения корпуса 1 называют поворот трубы 8с фотодиодом 10 по отношению к стержню 6 с призмой 7. В результате центр фотодиода 10 смещается относительно луча в направлении действия крутящего момента на величину пропорциональную величине последнего. Фотодиод 10 измеряет это отклонение. Электрический сигнал, пропорциональный этому отклонению поступает с фотодиода 10 через разъем 16 в усилительно-преобразовательное устройство 26. Там этот сигнал устанавливается и сравнивается с сигналом, который поступает из задающего устройства 27. Сигнал с устройства 27 является опорным и пропорционален той величине крутящего момента, которую необходимо поддерживать постоянной в процессе обработки для

стабилизации ее силового режима. В случае равенства сигналов с УПУ и ЗУ обработка идет с постоянной величиной подачи. При этом чистовой резцовый блок 17сзачистны- ми режущими кромками обеспечивает точпостные параметры обработки. В случае изменения входных данных заготовки - величины припуска на обработку, твердости обрабатываемого материала или затупление чернового инструмента изменяется ве5 личина силы резания и, следовательно, крутящего момента, а также скручивания корпуса 1. Фотодиод 10 измеряет эти изменения. Следствием этого является появление в УПУ сигнала рассогласования,

0 который подается в блок управления подачей САУ и в соответствии с которым изменяется подача. Таким образом осуществляется стабилизация силового режима обработки. При этом чистовой резцовый блок 19 снима5 ет равномерный припуск за счет чего обеспечивается повышение точности обработки. При рассверливании-растачивании или зенкеровании-растачивзнии оправка работает аналогичным образом, В данном случае

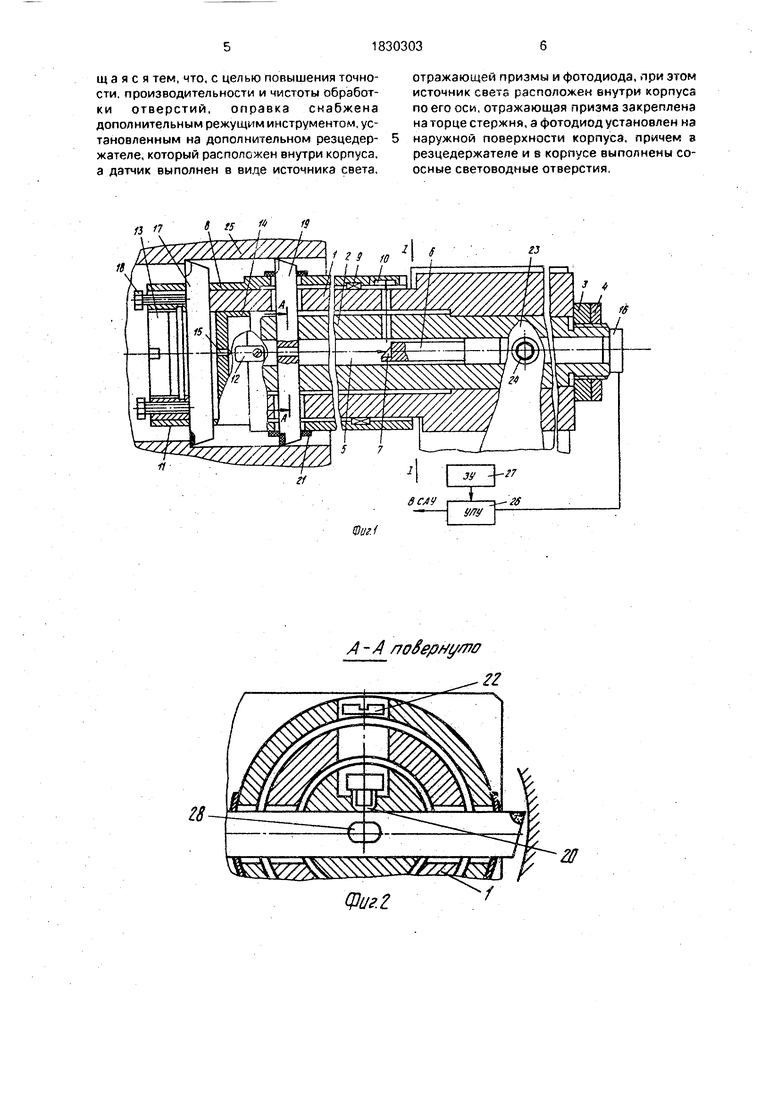

0 вместо резцового блока 17 устанавливается насадная сверлильная головка или насадной зенкер. В качестве чистового инструмента используется резцовый блок 19 {который имеет отверстие 28 для прохода

5 луча света) или резец.

При растачивании резцами устройство позволяет измерять деформации корпуса 1, обусловленные действием равнодействующей тангенциальной и радиальной состав0 ляющих сил резания, что повышает точность получения информации, управления и обработки. Под действием тангенциальной составляющей корпус 1 скручивается, а под действием радиальной

5 составляющей прогибается. В результате изменяется положение фотодиода по отношению к лучу света в двух направлениях, пропорционально величине равнодействующей этих даух составляющих. В остальном

0 схема работы устройства аналогична данной выше. При работе устройства чистовой инструмент снимает незначительную величину припуска поскольку резцедержатель 2 практически не деформируется.

5Формула изобретения

Динамометрическая оправка, содержащая резцедержатель с режущим инструментом, установленный в полом корпусе, стержень, расположенный внутри корпуса, и датчик деформации корпуса, отличающ а я с я тем, что, с целью повышения точности, производительности и чистоты обработки отверстий, оправка снабжена дополнительным режущим инструментом, установленным на дополнительном резцедержателе, который расположен внутри корпуса, а датчик выполнен в виде источника света,

отражающей призмы и фотодиода, при этом источник света расположен внутри корпуса по его оси, отражающая призма закреплена на торце стержня, а фотодиод установлен на наружной поверхности корпуса, причем в резцедержателе и в корпусе выполнены со- осные световодные отверстия,

| название | год | авторы | номер документа |

|---|---|---|---|

| Динамометрическая оправка длязЕНКЕРОВАНия | 1979 |

|

SU818768A1 |

| Устройство для подналадки резца | 1984 |

|

SU1196151A1 |

| Способ подналадки резца и устройство для его осуществления | 1983 |

|

SU1126381A1 |

| Устройство для токарной обработки наружной поверхности осесимметричной детали | 2021 |

|

RU2765554C1 |

| Динамометрическая расточная борштанга | 1980 |

|

SU921700A2 |

| Динамометрический резцедержатель | 1977 |

|

SU742041A1 |

| Динамометрическая расточная скалка | 1976 |

|

SU657919A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Многорезцовое устройство для токарных станков | 2022 |

|

RU2813295C1 |

| Расточная головка | 1990 |

|

SU1726154A1 |

f3 f7

п

А-А noSeprtt/sriff

Фиг. Z

гз

Фиг.1

/

Авторы

Даты

1993-07-30—Публикация

1990-01-16—Подача