1

Изобретение относится к машиностроению и, в частности, может быть использовано при об работке деталей на токарных станках с ЧПУ.

Известен динамометрический резцедержатель, состоящий из корпуса и усилительно-преобразовательного устройства, включающего в себя датчики (1 .

Однако известный резцедержатель не может измерять отдельно упругие деформации, возникаюише соответственно от действия осевой и тангенциальной состав ля юших силы резания при точении и от действия радиальной и тангенциальной составляющих сипы резания при растачивании отверстий; не позволяет по данным измерения упругих деформаодй в процессе обработки определять направление и величину вектора силы резания при точении, растачивании, торцовании и отрезке.

Цель изобретения - измерение собствеш1ых деформаций резцедержателя в трех координатных плоскостях в процессе обработки и воз- . мозкность осуществлершя поворотов корпуса резцедержателя.

Это достигается тем, что на корпусе установлена полая тяга, внутри которой размещен стержень, одним концом жестко закрепле1шый в ней, а свободный конец его снабжен консольным рычагом, несущим на себе кронштейны, на которых установлены датчики, кроме того, корпус снабжен цилиндрическим фланцем, в котором установлен якорь, выполненньш в виде кольца.

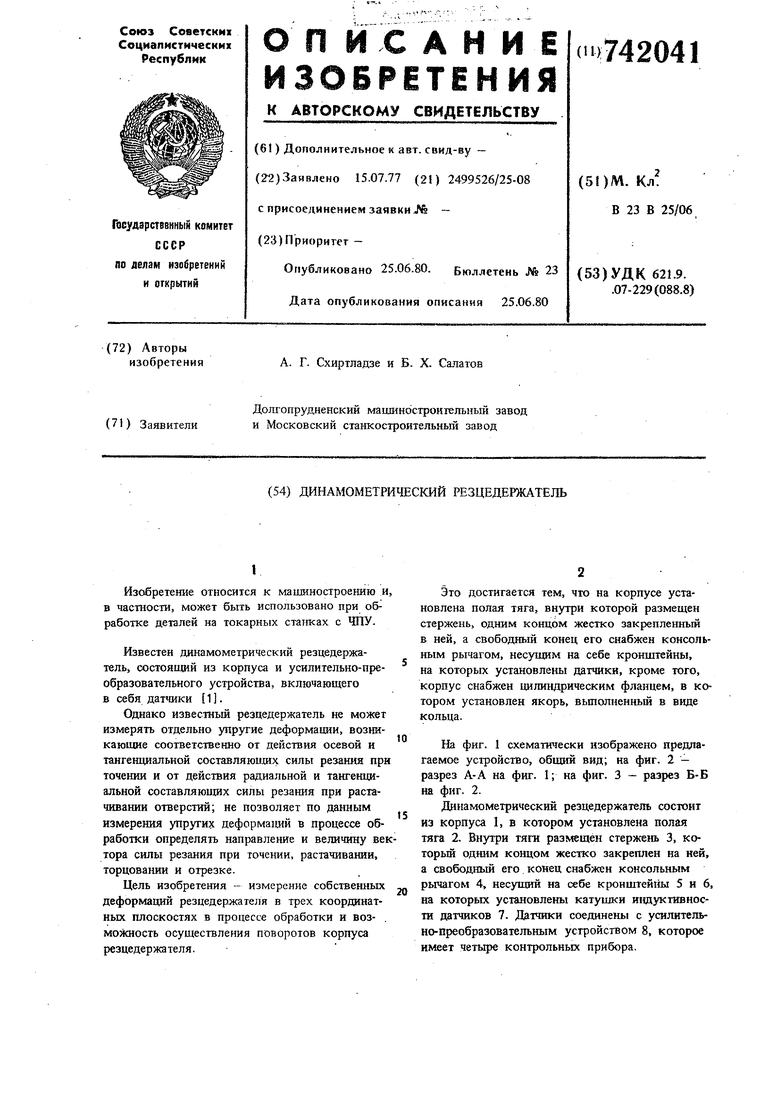

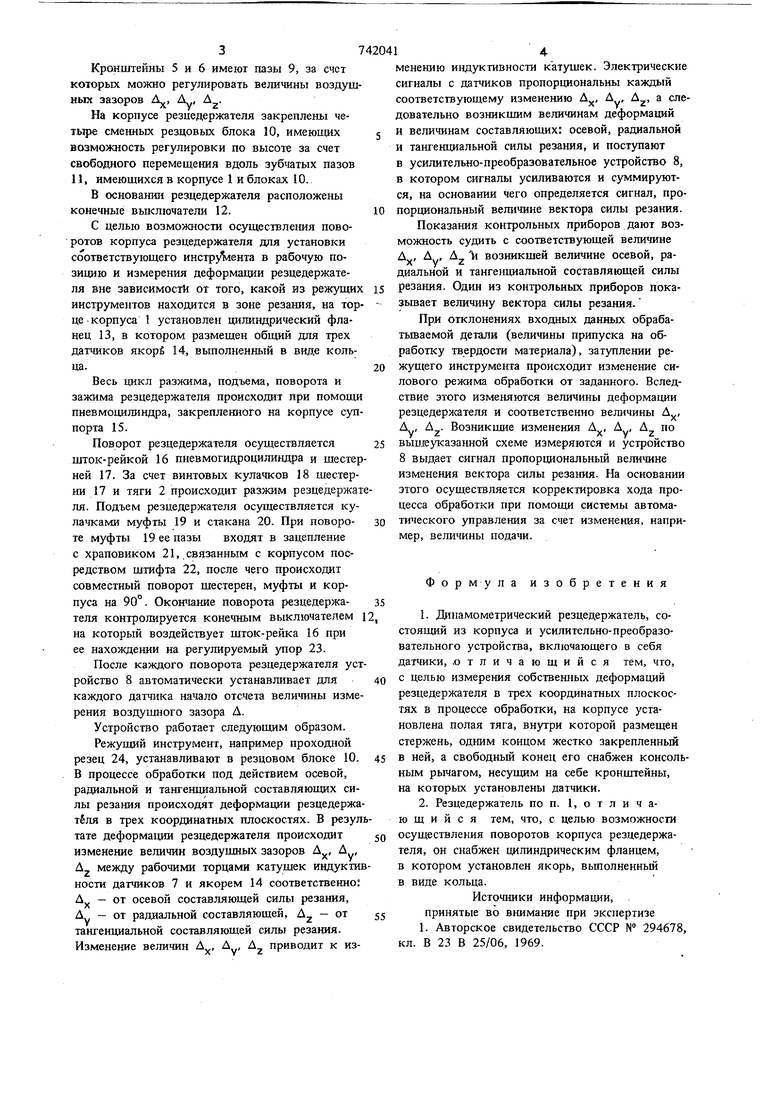

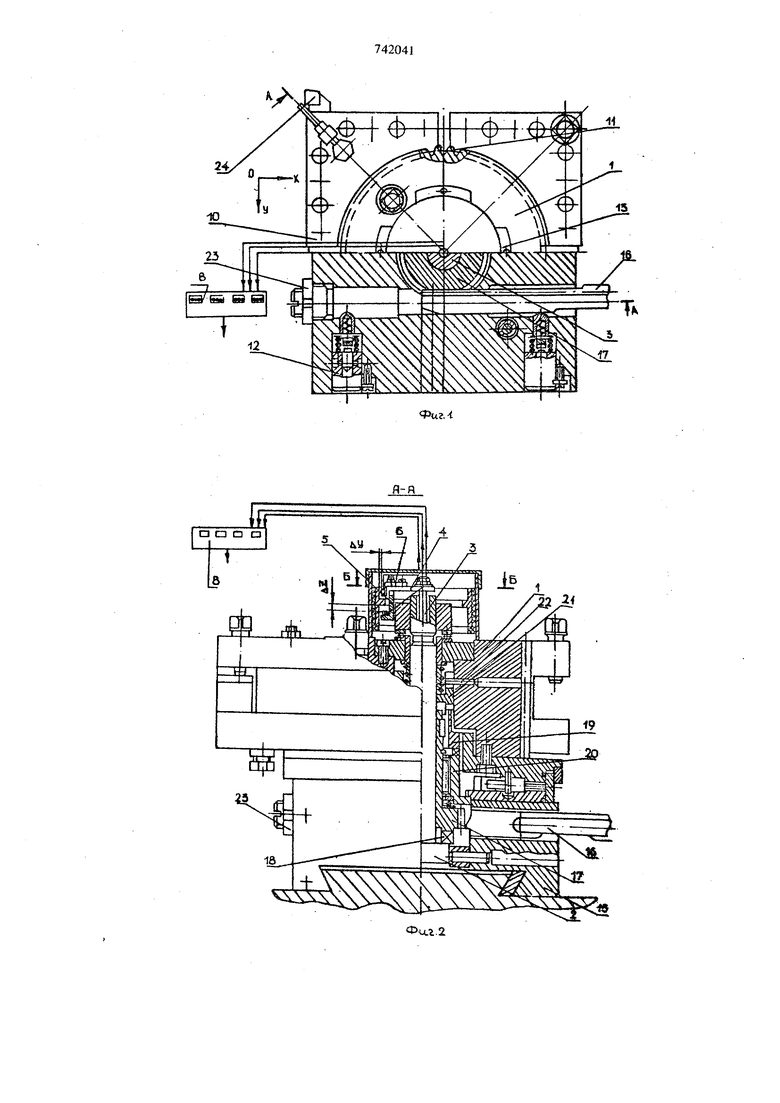

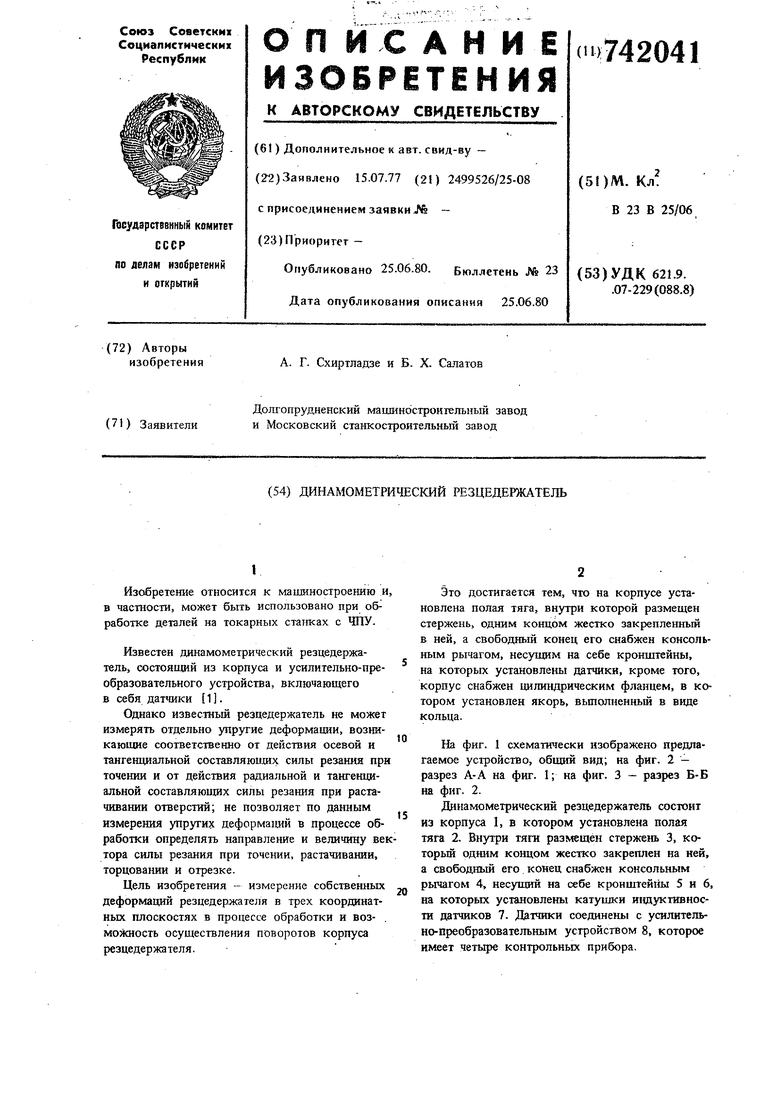

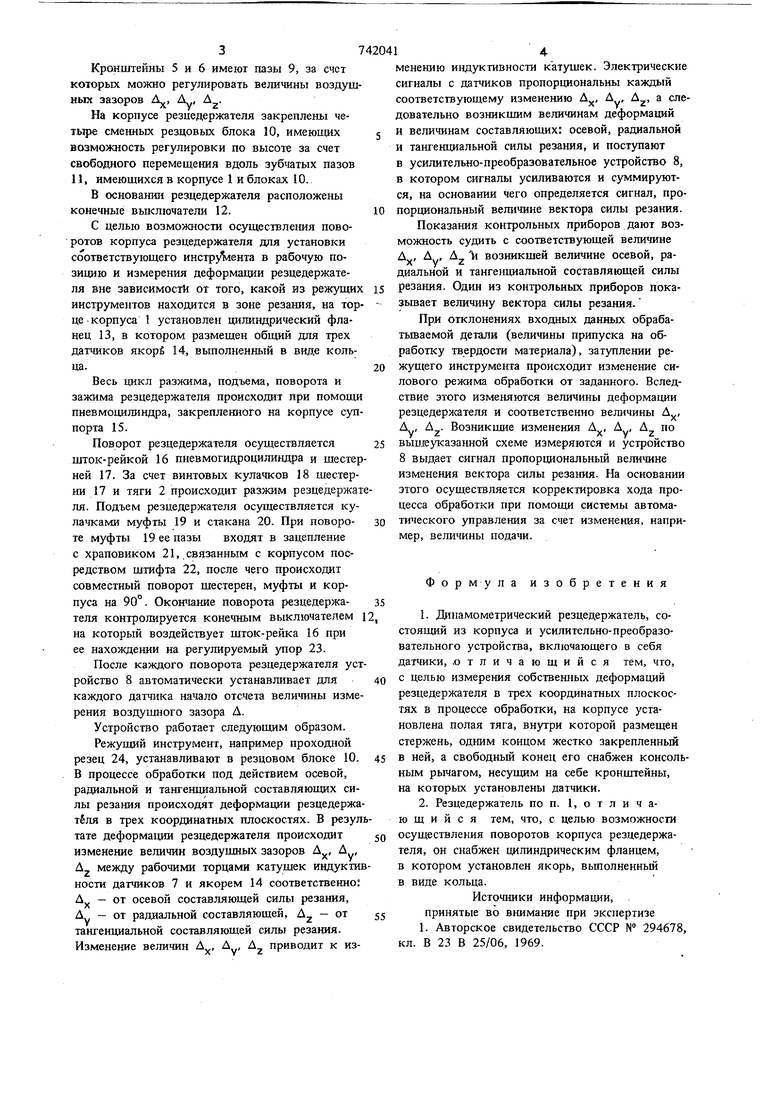

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Динамометрический резцедержатель состоит из корпуса 1, в котором установлена полая тяга 2. Внутри тяги размещен стержень 3, которьш одним концом жестко закреплен на ней, а свобод11ьш его конец снабжен консольным рычагом 4, несущий на себе крониггеЙ1ш 5 и 6, на которых установлены катушки ивдуктивности датчиков 7. Датчики соединены с усилительно-преобразовательным устройством 8, которое имеет четыре контрольных прибора.

Кронштейны 5 и 6 имеют пазы 9, за счет которых можно регулировать ве;шчины воздушных зазоров А, Д, Л.

На корпусе резцедержателя закреплены четьфе сменных резцовых блока 10, имеющих

возможность регулировки по высота за счет свободного перемещения вдоль зубчатых пазов 11, имеющихся в корпусе 1 и блоках 10.

В основании резцедержателя расположены конечные вьпслючателм 12.

С целью возможности осуществлегшя поворотов корпуса резцедержателя для установки соответствующего инстру1иента в рабочую позицию и измерения деформации резцедержателя вне зависимости от того, какой из режущих инструментов находится в зоне резаюгя, на торце корпуса 1 установлен цилиндрический фланец 13, в котором размещен общий для трех датчиков якор 14, выполненный в виде кольца.

Весь цикл разжима, подъема, поворота и зажима резцедержателя происходит при помощи пневмоцилиндра, закрепленного на корпусе суппорта 15.

Поворот резцедержателя осуществляется

шток-рейкой 16 пневмогидроциливдра и щестерней 17. За счет винтовых кулачков 18 шестерни 17 и тяги 2 происходит разжим резцедержатля. Подъем резцедержателя осуществляется кулачками муфты 19 и стакана 20. При повороте муфты 19 ее пазы входят в зацепление с храповиком 21,. связанным с корпусом посредством штифта 22, после чего происходит совместный поворот шестерен, муфты и корпуса на 90°. Окон1юние поворота резцедержателя контролируется конечным выключателем 1 на который воздействует шток-рейка 16 при ее нахождении на регулируемый упор 23.

После каждого поворота резцедержателя устройство 8 автоматически устанавливает для каждого датчика начало отсчета величины измерения воздушного зазора Д.

Устройство работает следующим образом.

Режущий инструмент, например проходной резец 24, устанавливают в резцовом блоке 10. В процессе обработки под действием осевой, радиальной и тангенциальной составляющих силы резания происходят деформации резцедержателя в трех координатных плоскостях. В резултате деформации резцедержателя происходит изменение величин воздушных зазоров Д, Ду, Д между рабочими торцами катушек индуктивности датчиков 7 и якорем 14 соответственно: Д - от осевой составляющей силы резания, Д - от радиальной составляющей, Д - от тангенциальной составляющей силы резания. Изменение величин Д, Ду, Д приводит к изменению индуктивности катушек. Электрические сигналы с датчиков пропорциональны каждый соответствующему изменению Д, Ду. Д, а следовательно возникшим величинам деформаций и величинам составляющих: осевой, радиальной и тангенциальной силы резания, и поступают в усилительно-преобразовательное устройство 8, в котором сигналы усиливаются и суммируются, на основании чего определяется сигнал, пропорциональный величине вектора силы резания.

Показания контрольных приборов дают возможность судить с соответствующей величине Д , Д , Д 1и возникшей величине осевой, радиальной и тангенциальной составляющей силы резания. Один из контрольных приборов показьшает величину вектора силы резания.

При отклонениях входных данных обрабатьтаемой детали (величины припуска на обработку твердости материала), затуплении режущего инструмента происходит изменение силового режима обработки от заданного. Вследствие этого изменяются величины деформации резцедержателя и соответственно величины Д,, Д, Д. Возник1лие изменения Д, Д , Д по выилеуказанной схеме измеряются и устройство 8 выдает сигнал пропорциональньй величине изменения вектора силы резания. Па основании этого осуществляется корректировка хода процесса обработки при помощи системы автоматического управления за счет изменения, например, величины подачи.

Фор м у ла изобретения

1.Динамометрический резцедержатель, состоящий из корпуса и усилительно-преобразовательного устройства, включающего в себя датчики, .отличающийся тем, что, с целью измерения собственных деформаций резцедержателя в трех координатных плоскостях в процессе обработки, на корпусе установлена полая тяга, внутри которой размещен стержень, одним концом жестко закрепленный

в ней, а свободный конец его снабжен консолным рычагом, несущим на себе кронштейны, на которых установлены датчики.

2.Резцедержатель по п. 1, о т л и ч аю щ и и с я тем, что, с целью возможности осуществления поворотов корпуса резцедержателя, он снабжен цилиндрическим фланцем, в котором установлен якорь, вьшолненный в виде кольца.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 294678 кл. В 23 В 25/06, 1969.

И

| название | год | авторы | номер документа |

|---|---|---|---|

| Динамометрическая расточная скалка | 1976 |

|

SU657919A1 |

| Динамометрическая расточная борштанга | 1980 |

|

SU921700A2 |

| Динамометрическая оправка длязЕНКЕРОВАНия | 1979 |

|

SU818768A1 |

| Расточная динамометрическая оправка | 1980 |

|

SU891248A1 |

| Динамометрическая оправка | 1990 |

|

SU1830303A1 |

| Динамометрическая борштанга дляглубОКОгО СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU841799A1 |

| Динамометрическая фреза | 1983 |

|

SU1152721A1 |

| Токарно-винторезный станок | 1986 |

|

SU1388194A1 |

| Расточная головка | 1990 |

|

SU1787695A1 |

| Динамометрическая борштанга для глубокого сверления отверстий | 1983 |

|

SU1085700A2 |

2i

Авторы

Даты

1980-06-25—Публикация

1977-07-15—Подача