2. Устройство для подналадки резца, состоящее из установленных в оправке чернового и чистового резцов, связанных между собой устройством подналадки, отличающееся тем, что, с целью повышения точности обработки за счет обеспечения равномерного припуска на обработку чистовым резцом, чистовой резец закреплен на оси оправки с возможностью поворота и снабжен установленным на нем толкателем, а устройство подналадки выполнено в виде двух штоков, взаимодействующих через гидропласт, заполняющий выполненную в оправйе полость, при это№ один шток предназ-1 начен для взаимодействия с черновым резцом, а другой - с толкателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подналадки резца | 1984 |

|

SU1196151A1 |

| Двухрезцовое устройство для обработки отверстий | 2022 |

|

RU2818064C1 |

| Способ размерной подналадки двух резцов | 1980 |

|

SU891220A1 |

| Комбинированный инструмент | 1984 |

|

SU1337241A1 |

| Двух резцовое устройство для обработки отверстий | 2023 |

|

RU2820295C1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ВАЛОВ | 1982 |

|

SU1272608A1 |

| Магнитострикционный способ растачивания отверстий на многоцелевых станках | 1986 |

|

SU1404187A1 |

| Устройство для токарной обработки наружной поверхности осесимметричной детали | 2021 |

|

RU2765554C1 |

| Динамометрическая расточная скалка | 1976 |

|

SU657919A1 |

1. Способ подналадки резца при обработке делением припуска между черновым и чистовым резцами, включающий определение величины износа одним резцом и перемещение другого резца в радиальном направлении на величину износа, отличающийся тем, что, с целью повышения точности обработки за счет обеспечения равномерного припуска на обработку чистовым резцом, величину износа определяют путем перемещения чистового резца по дуге окружности и преобразуют угловое перемещение чистового резца в соответствующее (Л перемещение чернового резца в радиальном направлении в сторону обрабатываемой поверхности.

Изобретение относится к обработке металлов резанием и может быть использовано для повышения точности растачивания двухрезцовыми оправками

Известен способ подналадки резда, обеспечивгиощий автоматическое устранение погрешностей возникающих при износе режущего инструмента, заключающийся в изменении настроечного размера чистов.ого резца за счет nepeмещения чернового резца от обрабатываемой поверхности, вызванного увеличением сил резания чернового резца вследствие износа (jj .

Указанный способ реализуется в резцовом блоке, в корпусе которого последовательно установлены резцы, связанные между собой двуплечим рычагом, обеспечивающим перемещение чистового резца в сторону обрабатываемой поверхности за счет перемещения чернового резца от обрабатьшаемой поверхности вследствие возрастания сил резания на нем от износа Ij.

Недостатком известных способа и Устройства является-непостоянство настроечного размера чистового резца, а также невозможность использования данного способа при работе с неравномерными припусками или твердоетью заготовки.

Цель изобретения - повьштение точности растачивания двухрезцовь}ми оправками за счет обесйечения равномерного припуска на обработку чистовым резцом.

Поставленная цель достигается тем, что согласно способу подналадки резца при обработке делением припуска между черновым и чистовым резцеми, включающему определение величины износа одним резцом и перемещение другого р1езца в радиальном направлении на величину износа, величину износа определяют путем перемещения чистового резца по дуге окружности и преобраззтат угловое перемещение чистового резца в соответствующее перемещение чернового резца в радиальном направлении, в сторону обрабатываемой поверхности.

Цель достигается также тем, что в устройстве для П01дналадки резца, состоящем из установленных в оправке чернового и чистового резцов, Ьвязанных между собой устройством подналадки, чистовой резег закреплен на оси оправки с возможностью поворота и снабжен установленным на нем толкателем, а устройство подналадки выполнено в виде двух штоков, взаимодействующих через гидропласт, заполняющий выполненную в оправке полость при этом один шток.предназначен для взаимодействия с черновым резцом, а другой - с толкателем.

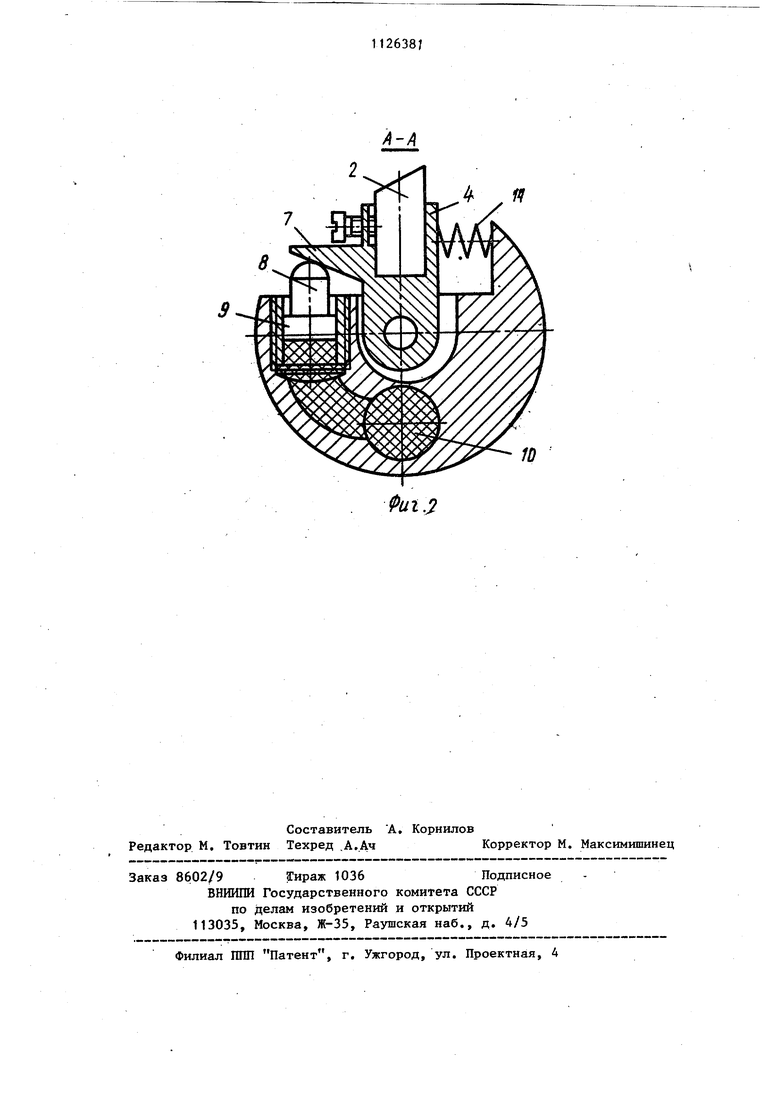

На фиг. 1 показана оправка, продольньй разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для осзществления предлагаемого способа состоит из чернового 1 и чистового 2 резцов двухрезцовой расточной оправки 3. Резцы 1 и 2 закреплены в гнездах оправок 4 и 5. Оправка чистового резца 4 закреплена на оси 6, что обеспечивает вращение резца по дуге окружности. Толкатель 7 обеспечивает воздействие чистового резца при его вращении на шток 8 поршня 9. Узел компенсации износа включает полость 10, заполненную гидропластом. 31 С одной стороны полости расположен поршень 11, соединенньш штоком 12 с оправкой 5 чернового резца 1. С другой стороны полости расположены поршень 9 со штоком 8, взаимодействующие с оправкой 4 чистового резца 2.Пружины 13 и 14 позволяют вернуть резцы 2 и 1 в исходное положение после окончания процесса резания. Фиксирующий элемент 15, вьпюлненный в виде цанги одностороннего действия, препятст:вует перемещению чернового резца 1 в сторону от обрабатываемой поверхности в процессе растачивания. Сущность способа обработки заключается в следующем. В процессе растачивания происходит интенсивное изнашивайие чернового резца 1, что приводит к увеличе,нию припуска на чистовом резце 2, а, следовательно, к ухудшению услоВИЙ его работы. Необходимо компенсировать величину износа чернового резца. Это может быть осуществлено путем перемещения чернового резца в радиальном направлении в сторону обрабатываемой поверхности на величину износа резца, Возрастание припуска на обработку чистовым резцом приводит к возрастанию упругих перемещений последнего, которые могут служить в качестве оценки величины износа чернового резца. В соответствии с этим, величину износа определяют путем перемещения чистпного-резца по дуге 1 окружности вокруг оси расточной иправки. Измеренную величину износа в виде упругого углового перемещения чистового резца преобразуют в радиальное перемещение чернового резца в сторону обрабатываемой поверхности на величину компенсации износа. Способ осуществляется с помощью устройства, работающего следующим образом. В процессе растачивания происходит износ чернового резца 1, что приводит к увеличению припуска на чистовом резце 2, следовательно, он поворачивается вокруг оси 6, которая совпадает с осью расточной оправки 3. Угловое перемещение резца приводит к тому, что толкатель 7 воздействует на шток 8 поршня 9 узла компенсации износа. Это вызывает увеличение давления гидропласта в полости 10, а следовательно, приводит к перемещению поршня11, соединенного штоком 12 с оправокй 5 чернового резца 1 . В результате черновой резец 1 перемещается в радиальном направлении в сторону обрабатываемой поверхности на величину компенсации износа. После окончания процесса обработки пружины 13 и 14 возвращают резцы в исходное положение. Применение способа подналадки рез-ца и устройства для его осуществлеНИИ позволит повысить точность обработки за счет обеспечения равномерного припуска на обработку чистовым резцом.

А . ff

W

0иг.:2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Резцовый блок | 1976 |

|

SU608617A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-30—Публикация

1983-07-27—Подача