Изобретение относится к машиностроению и ремонтному производству, в частности к сварочному производству, и может быть использовано при электроконтактной наплавке проволоки на поверхности деталей.

Цель - повышение качества наплавленного слоя,

Введение угла наклона контактной поверхности позволяет исключить отрицательное влияние соприкосновения сварочного ролика с гребешками на предыдущих витках наплавленного слоя.

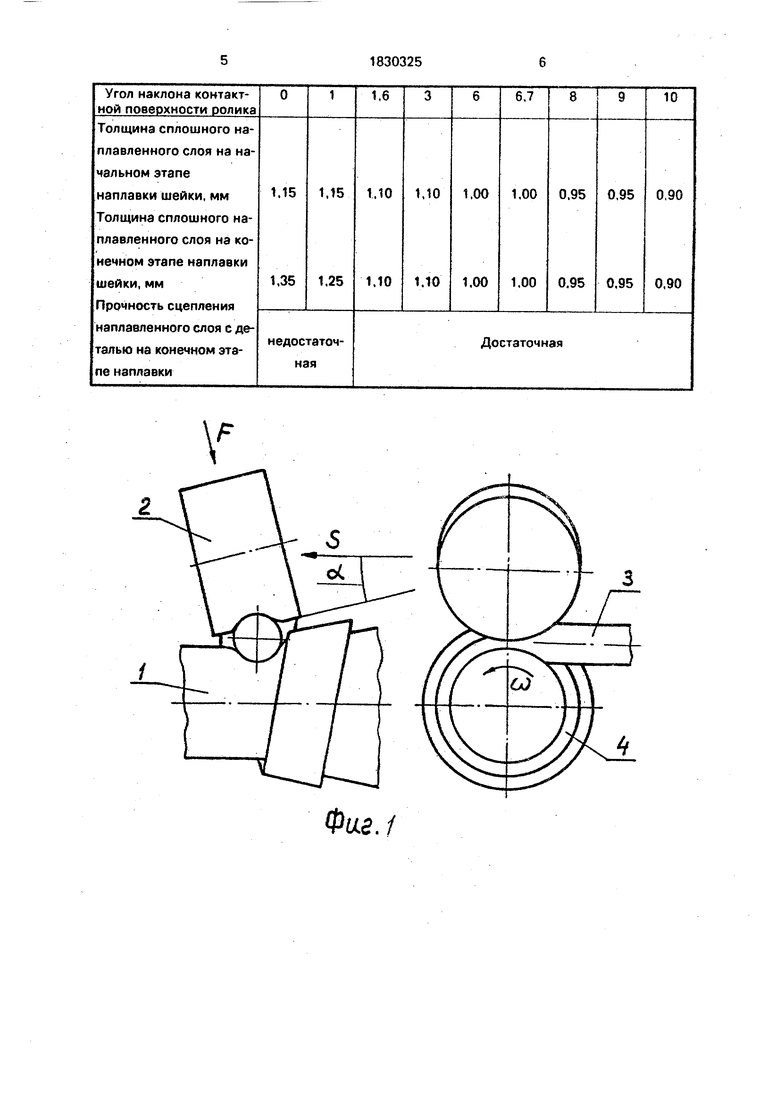

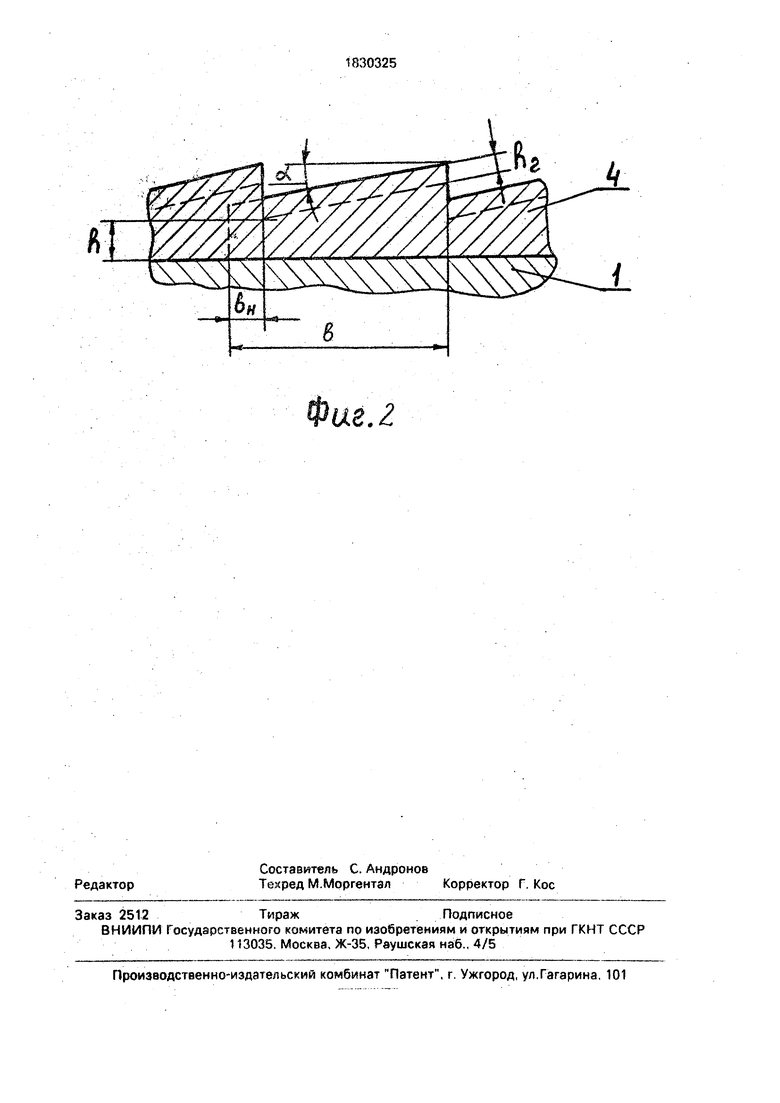

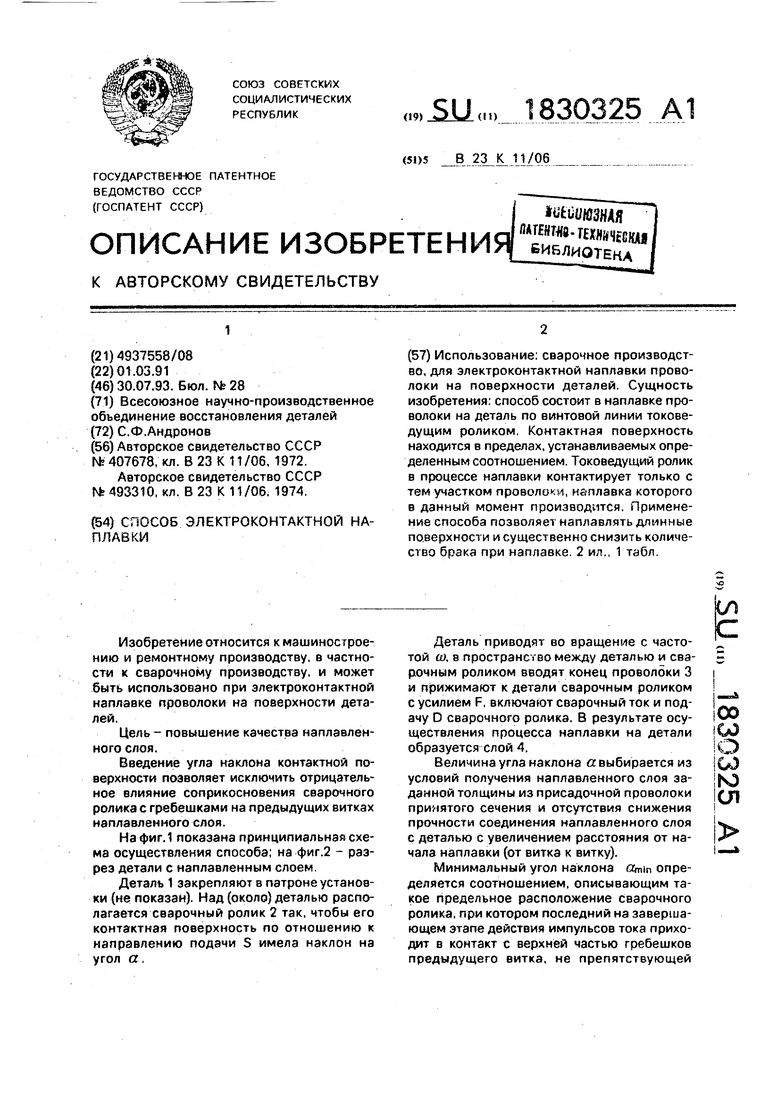

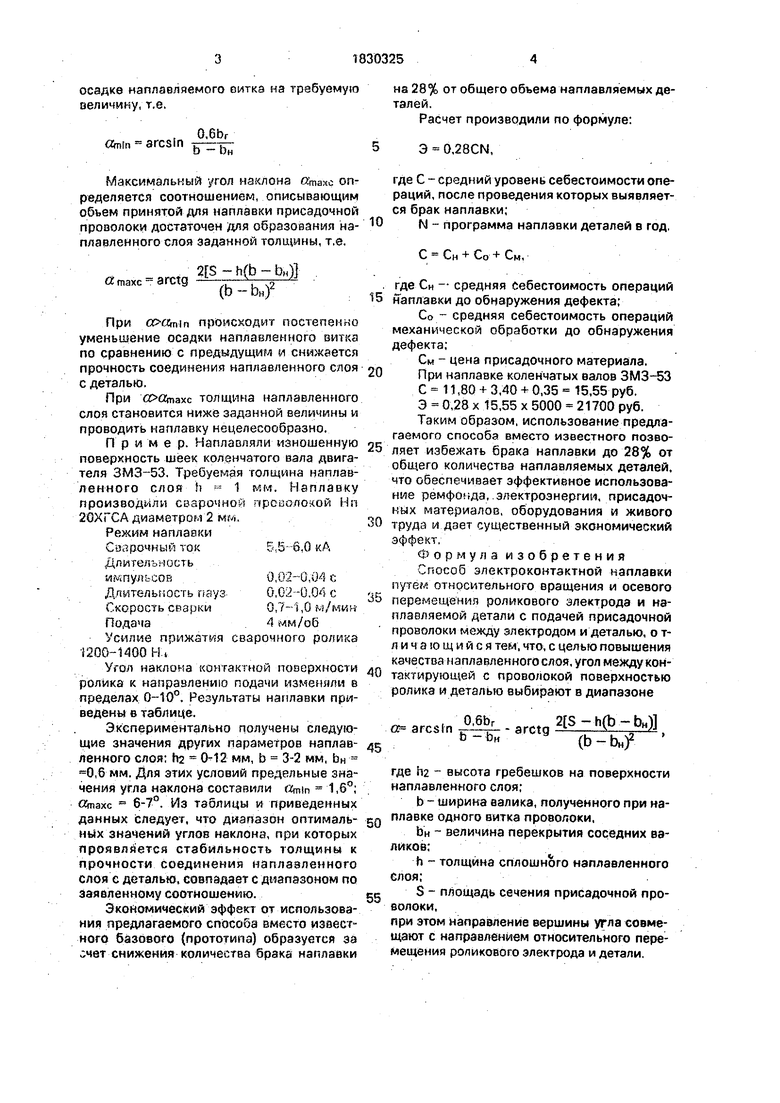

На фиг.1 показана принципиальная схема осуществления способа; на фиг.2 - разрез детали с наплавленным слоем.

Деталъ 1 закрепляют в патроне установки (не показан). Над (около) деталью располагается сварочный ролик 2 так, чтобы его контактная поверхность по отношению к направлению подачи S имела наклон на угол а .

Деталь приводят во вращение с частотой at, в пространство между деталью и сварочным роликом вводят конец проволоки 3 и прижимают к детали сварочным роликом с усилием F, включают сварочный ток и подачу D сварочного ролика. В результате осуществления процесса наплавки на детали образуется слой 4,

Величина угла наклона а выбирается из условий получения наплавленного слоя заданной толщины из присадочной проволоки принятого сечения и отсутствия снижения прочности соединения наплавленного слоя с деталью с увеличением расстояния от начала наплавки (от витка к витку).

Минимальный угол наклона оып определяется соотношением, описывающим такое предельное расположение сварочного ролика, при котором последний на завершающем этапе действия импульсов тока приходит в контакт с верхней частью гребешков предыдущего витка, не препятствующей

(Л

С

ioo

JGJ

О

сэ ю ел

осадке наплавляемого витка на требуемую величину, т.е.

. 0,6ЬГ 2mtn arcsin j „Ьн

Максимальный угол наклона Gmaxc определяется соотношением, описывающим обьем принятой для наплавки присадочной проволоки достаточен для образования наплавленного слоя заданной толщины, т.е.

amaxc arctg

- h(b - Ьн)3 (Ь-Ь„)2

При CPOmin происходит постепенно уменьшение осадки наплавленного витка по сравнению с предыдущим и снижается прочность соединения наплавленного слоя с деталью.

При о Отахс толщина наплавленного слоя становится ниже заданной величины и проводить наплавку нецелесообразно.

Пример. Наплавляли изношенную поверхность шеек коленчатого вала двигателя ЗМЗ-53. Требуемая толщина наплавленного слоя h 1 мм. Наплавку производили сварочной проволокой Нп 20ХГСА диаметром 2 мм,

Режим наплавки

Сварочный ток5,5-6,0 кА

Длительность

имшульсов0,02-0,04 с

Длительность пауз-0,02-0,04 с

Скорость сварки0,7-1,Ом/мин

Подача4 мм /об

Усилие прижатия сварочного ролика 1200-1400 К

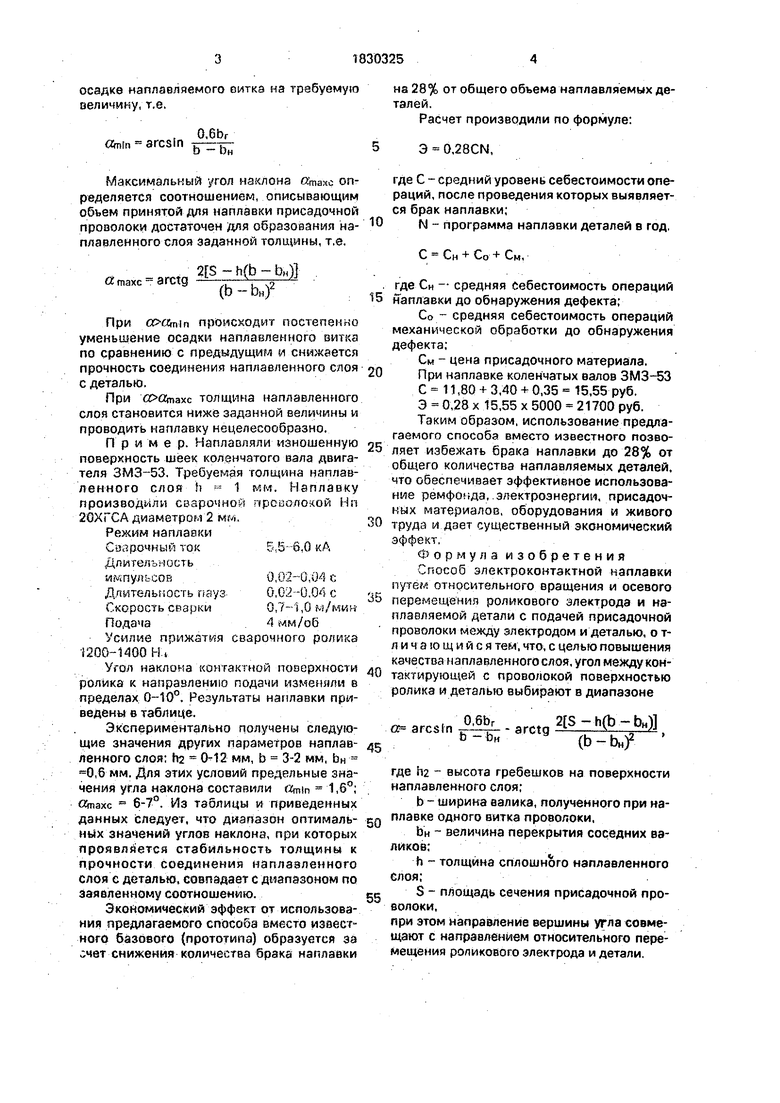

Угол наклона контактной поверхности ролика к направлению подачи изменяли е пределах 0-10°. Результаты наплавки приведены в таблице.

Экспериментально получены следующие значения других параметров наплавленного слоя: пз (М2 мм, b 3-2 мм, Ьн 0,6 мм. Для этих условий предельные значения угла наклона составили 1,6°; Gmaxc ° 6-7°. Из таблицы и приведенных данных следует, что диапазон оптималь- ных значений углов наклона, при которых проявляется стабильность толщины к прочности соединения наплавленного слоя е деталью, совпадает с диапазоном по заявленному соотношению.

Экономический эффект от использования предлагаемого способа (вместо известного базового (прототипа) образуется за очет снижения количества брака наплавки

на 28% от общего объема наплавляемых деталей.

Расчет производили по формуле:

Э 0.28CN,

где С - средний уровень себестоимости операций, после проведения которых выявляется брак наплавки; - программа наплавки деталей в год,

С Сн + Со + См,

где Си - средняя себестоимость операций наплавки до обнаружения дефекта;

Со - средняя себестоимость операций механической обработки до обнаружения дефекта;

См - цена присадочного материала. При наплавке коленчатых валов ЗМЗ-53 С 11,80 + 3,40 + 0,35 15,55 руб. Э - 0,28 х 15,55 х 5000 21700 руб. Таким образом, использование предлагаемого способа вместо известного позво- л.яет избежать брака наплавки до 28% от общего количества наплавляемых деталей, что обеспечивает эффективное использование ремфонда,.электроэнергии, присадочных материалов, оборудования и живого труда и дзет существенный экономический эффект,

Фор мула изобретения Способ электроконтактной наплавки путём относительного вращения и осевого перемещения роликового электрода и наплавляемой детали с подачей присадочной проволоки между электродом и деталью, о т- л и ч а ю щ и и с я тем, что, с целью повышения качества наплавленного слоя, угол между кон- тактируюа ей с проволокой поверхностью ролика и деталью выбирают в диапазоне

45

.„«.и.

где ha - высота гребешков на поверхности наплавленного слоя;

b - ширина валика, полученного при на- плавке одного витка проволоки,

Ьн - величина перекрытия соседних валиков;

h - толщина сплошного наплавленного слоя;

S - площадь сечения присадочной проволоки,

при этом направление вершины угла совмещают с направлением относительного перемещения роликового электрода и детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2200650C2 |

| Способ восстановления изношенных деталей электроконтактной приваркой металлической ленты | 2019 |

|

RU2704950C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ОБРАЗОВАНИЯ СОЕДИНЕНИЯ МЕТАЛЛОПОКРЫТИЯ С ОСНОВОЙ ПРИ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКЕ | 2005 |

|

RU2278009C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МАШИН | 2003 |

|

RU2247014C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ НАГРЕВА ПРИСАДОЧНОГО МЕТАЛЛА ПРИ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКЕ | 2006 |

|

RU2315683C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

Использование: сварочное производство, для электроконтактной наплавки проволоки на поверхности деталей. Сущность изобретения: способ состоит в наплавке проволоки на деталь по винтовой линии токове- дущим роликом. Контактная поверхность находится в пределах, устанавливаемых определенным соотношением. Токоведущий ролик в процессе наплавки контактирует только с тем участком проволоки, неплавка которого в данный момент производится. Применение способа позволяет наплавлять длинные поверхности и существенно снизить количество брака при наплавке. 2 ил., 1 табл.

Фаг./

.г

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 0 |

|

SU407678A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для электроконтактной наплавки | 1974 |

|

SU493310A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1993-07-30—Публикация

1991-03-01—Подача