Изобретение относится к области строительства, а именно к способам сооружения и формообразования опор и опорных частей протяженных объектов, например мостов, крановых эстакад, трубопроводных переходов, транспортных галерей и т.д.

Известен способ изготовления опорной части, включающий ее сборку из комплектующих деталей, в том числе из взаимодействующих между собой с требуемым коэффициентом трения, для чего при их подготовке специально обрабатывают участок сопряжения и к нему у одной из них прикрепляют металлический слой скольжения, а у другой - слой скольжения с политетрафторэтиленом и гнездами под смазку, которые ею заполняют при сборке. Составными комплектующими опорной части являются верхняя и нижняя опорные плиты и шаровой сегмент, на которых закреплены как плоские, так и сферические слои скольжения. При этом по крайней мере, на одну деталь слой скольжения напыляют, в частности, газотермическим методом, из политетрафторэтиленовых и/или металлических компонентов. Наиболее приемлемым материалом для металлических слоев скольжения по своим служебным свойствам и экономичности является нержавеющая сталь, например, марки 12Х18Н10Т (патент РФ на изобретение № 2158332).

Известный способ изготовления опорной части позволяет снизить трудоемкость подготовки к сборке ее комплектующих деталей со слоями скольжения, однако метод напыления металлического слоя на криволинейную поверхность шарового сегмента опорной части не обеспечивает качественного критерия формообразования и структурного состояния напыленного металла, что негативно сказывается на износостойкости опорной части в процессе эксплуатации. Кроме того, известный способ не обеспечивает возможности формирования сферической поверхности на основе плоской поверхности.

Известен способ автоматической электродуговой наплавки под слоем флюса изделий, который может быть использован для восстановления изношенных и упрочнения новых деталей, в частности при изготовлении опорных частей мостовых переходов. Согласно известному техническому решению наплавку осуществляют по спирали непрерывной дугой для формирования одного слоя наплавляемого металла и удаляют с поверхности валика шлаковую корку. При этом наплавку отдельного слоя осуществляют по многозаходной спирали путем последовательного наплавления спиральных валиков, каждый из которых образует один из заходов спирали, причем каждый последующий спиральный валик наплавляют после удаления шлаковой корки с предыдущего, ранее наплавленного валика, а в течение всего процесса наплавки каждый последующий спиральный валик наплавляют со смещением относительно предыдущего валика, при этом шаг спирали кратен двум или более шагам наплавки (патент РФ на изобретение № 2117560).

При реализации известного способа обеспечивается равномерность толщины слоя покрытия после наплавки, однако увеличивается глубина проплавления металла в наплавленном слое и, кроме того, при наплавлении криволинейных поверхностей не удается избежать стекания расплавленного металла.

Известен способ наплавки ответственных деталей из трудносвариваемых сталей, который может быть применен при подготовке опорных частей мостовых сооружений. Способ включает проведение наплавки под слоем флюса двумя проволочными электродами, расположенными друг за другом, при этом перед наплавкой детали из высокоуглеродистой стали производят ее предварительный нагрев до температуры 240-260°C, после чего проводят наплавку в раздельные сварочные ванны от двух независимых источников постоянного сварочного тока, последним накладывают отжигающий валик только вторым электродом, а после окончания наплавки деталь охлаждают со скоростью не более 5°C/мин, при этом шлак с отжигающего валика снимают после полного охлаждения детали. Наиболее существенным отличительным признаком является узкий температурный интервал предварительного подогрева наплавляемого изделия - 240-260°C. Вторым существенным фактором, влияющим на качество наплавки, является снижение доли участия основного металла в наплавленном слоя, обусловленное тем, что вторая дуга воздействует на основной металл через плакирующий валик, наложенный первой дугой (патент РФ на изобретение № 2176581).

При реализации известного способа уменьшение тепловложения в основной металл позволяет уменьшить величину зоны термического влияния, однако в процессе автоматической наплавки деталей в виде тел вращения, имеют место существенные ограничения по производительности.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления опорной части моста, раскрытый в описании полезной модели № 65504. Опорная часть включает стальной нижний балансир, выполненный со сферической вогнутой рабочей поверхностью, на которой размещен листовой полимерный антифрикционный материал и контактирующий с ним стальной верхний балансир с опорной шаровой поверхностью, которая в зоне контакта с листовым полимерным антифрикционным материалом выполнена с полированной поверхностью и контактным слоем, при этом контактный слой образован наплавкой рабочей поверхности верхнего балансира антикоррозионной сталью 12Х18Н10Т. Процесс изготовления верхнего балансира заключается в следующем. Из листового проката сталей 09Г2С или 15ХСНД изготавливают заготовку. Затем производят механическую обработку заготовки с учетом припусков на наплавку. Заготовку устанавливают на поворотный стол, посредством наплавочной головки и наплавляемой проволоки осуществляют наплавку рабочей поверхности верхнего балансира антикоррозионной сталью 12Х18Н10Т. Затем производят механическую обработку наплавленных поверхностей и полировку их до требуемой шероховатости (патент РФ на полезную модель № 65504).

В известной конструкции опорной части мостового сооружения использован способ наплавки антикоррозионного контактного слоя между верхним и нижним балансирами, однако при его реализации вся криволинейная поверхность шарового сегмента верхнего балансира подвергается термическому воздействию, что увеличивает глубину проплавления основного слоя металла.

Таким образом, из уровня техники известны многочисленные способы формирования наплавленного слоя для упрочнения или восстановления контактных поверхностей деталей, в том числе и контактных поверхностей шаровых сегментов опорных частей мостовых сооружений, однако при реализации большинства способов, образуется подвижная сварочная ванна, которая стекает с криволинейной поверхности шарового сегмента и затрудняет качественное наплавление упрочняющего слоя.

Задачей, на решение которой наплавлено заявляемое техническое решение, является создание качественного эффективного способа формирования сферической контактной поверхности опорной части мостового сооружения любой заданной кривизны с минимальной глубиной проплавления основного слоя металла и возможностью осуществления наплавки как на плоскую, так и на сферическую поверхность заготовки.

С уменьшением глубины проплавления и тепловложения в деталь снижаются внутренние напряжения и деформации детали после наплавки.

Технический результат, достигаемый в результате применения заявляемого изобретения, заключается в исключении стекания расплавленного металла с криволинейной поверхности формируемого шарового сегмента и минимизации припуска на последующую механическую обработку за счет поэтапного нанесения слоя расплавленного металла на формируемую поверхность.

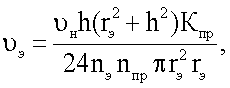

Поставленная задача решается тем, что в способе формирования сферической контактной поверхности опорной части моста, включающем наплавку поверхности и обработку слоя наплавленного металла, согласно техническому решению, наплавку осуществляют многоэлектродно с формированием кольцевых валиков в раздельные ванны с высотой, обеспечивающей возможность формирования сферической поверхности наплавленного слоя, и последующим заполнением впадин между нанесенными валиками, при этом электроды перемещают со скоростью, определяемой по формуле  где υэ - скорость подачи электродов; rэ - радиус электрода; r3 - радиус заготовки; υн - скорость наплавки; h - максимальная высота наплавленного слоя; Кпр - доля припуска на обработку; nэ - число электродов; nпр - число проходов наплавки. При наплавке используют электроды диаметром, увеличивающимся от периферии заготовки к центру. Кольцевые валики наносят концентрично с переменным шагом, уменьшающимся от периферии заготовки к центру. При наплавке электроды располагают под углом 20-30° к плоскости размещения заготовки. Впадины между первично нанесенными валиками заполняют присадочным материалом. В качестве заготовки опорной части используют деталь с плоской наплавляемой контактной поверхностью.

где υэ - скорость подачи электродов; rэ - радиус электрода; r3 - радиус заготовки; υн - скорость наплавки; h - максимальная высота наплавленного слоя; Кпр - доля припуска на обработку; nэ - число электродов; nпр - число проходов наплавки. При наплавке используют электроды диаметром, увеличивающимся от периферии заготовки к центру. Кольцевые валики наносят концентрично с переменным шагом, уменьшающимся от периферии заготовки к центру. При наплавке электроды располагают под углом 20-30° к плоскости размещения заготовки. Впадины между первично нанесенными валиками заполняют присадочным материалом. В качестве заготовки опорной части используют деталь с плоской наплавляемой контактной поверхностью.

Наплавленный слой образует одно целое с основным металлом заготовки. Наплавку в заявляемом техническом решении осуществляют в два этапа, формируя сначала кольцевые валики, а потом заполняя впадины между ними расплавленным металлом. Наплавку осуществляют многоэлектродным методом, что позволяет наносить несколько концентрических кругов металла за один проход наплавочной установки. За счет того, что кольцевые валики наносят в раздельные ванны, обеспечивается достаточно быстрое остывание нанесенного металла и, соответственно, уменьшается глубина проплавления основного слоя металлической заготовки опорной части. Степень проплавления определяется расстоянием между соседними валиками. Кроме того, раздельные ванны при формировании сферической поверхности способствуют минимизации стекания металла с формируемой поверхности также за счет быстрого остывания металла в результате отсутствия контакта с соседними валиками.

Изобретение поясняется следующими чертежами.

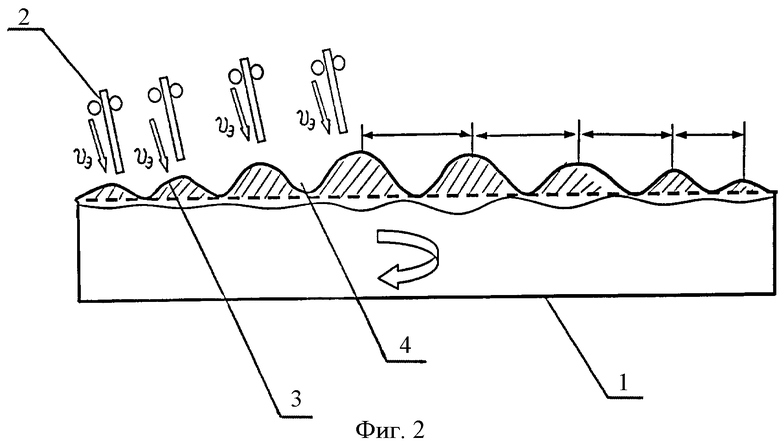

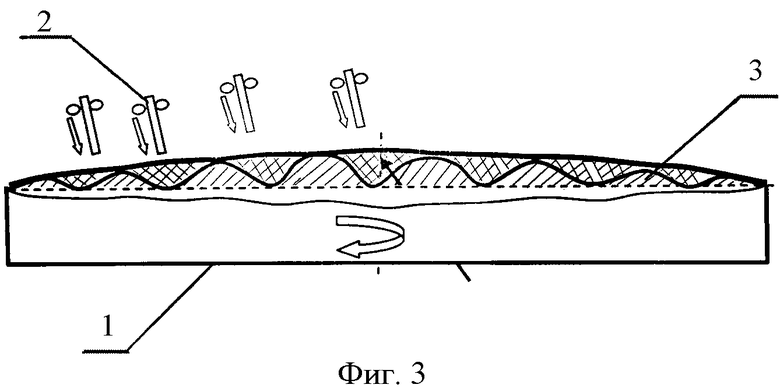

На фиг.1-3 схематично представлено поэтапное формирование сферической контактной поверхности, при этом на фиг.1 представлено изображение плоской дисковой заготовки, на фиг.2 - этап формирования кольцевых валиков с переменным шагом наплавки, на фиг.3 - этап заполнения впадин между ранее нанесенными валиками.

На фиг.4 схематично представлен вариант формирования сферической поверхности с увеличенной кривизной, достигнутой за счет одновременного использования электродов разного диаметра и переменного шага наплавки.

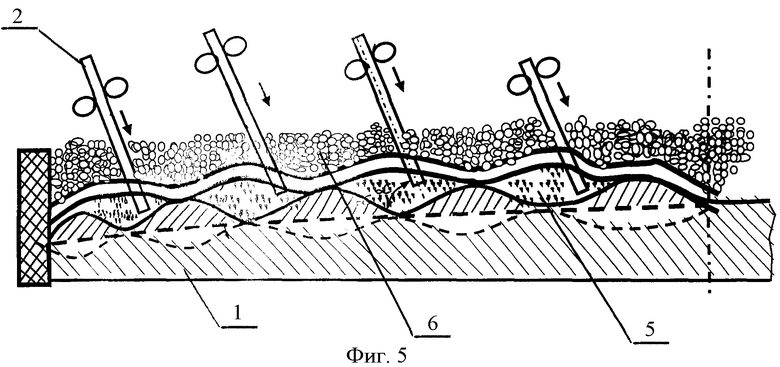

На фиг.5 схематично представлен вариант формирования сферической поверхности с использованием присадочного материала.

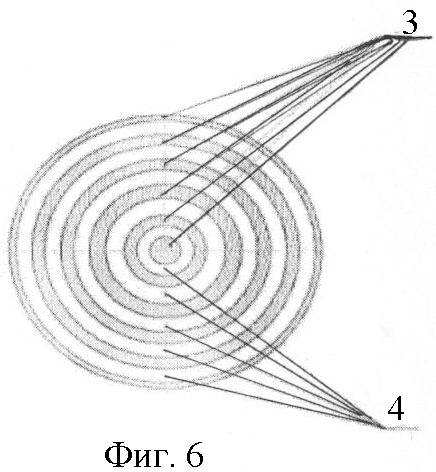

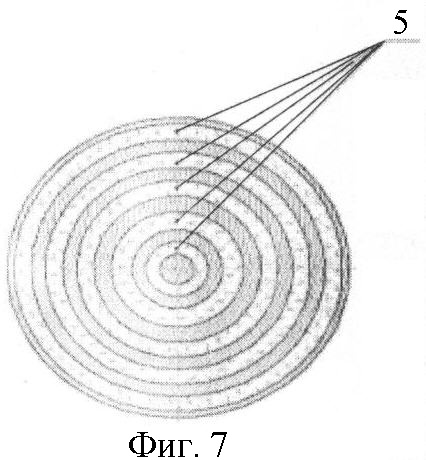

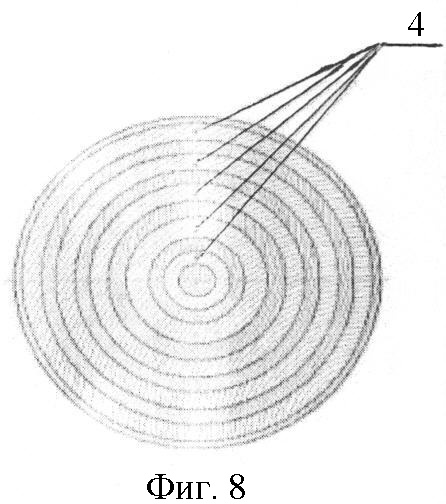

На фиг.6-8 представлен вид сверху на заготовку при поэтапном формировании сферической поверхности, при этом на фиг.6 представлен этап формирования кольцевых валиков из наплавленного металла, на фиг.7 - этап заполнения межваликового пространства присадочным материалом, на фиг.8 - этап заплавления впадин между валиками.

Позициями на чертежах обозначены:

1) заготовка;

2) электроды;

3) кольцевые валики;

4) впадины между валиками;

5) присадочный материал

6) флюс.

Шаровые опоры пролетных строений являются базовыми изделиями мостовых сооружений и отличаются большой энерго- и металлоемкостью, а также, высокой трудоемкостью изготовления.

Опорная часть мостового сооружения включает стальной нижний балансир, рабочая поверхность которого вогнута, и стальной верхний балансир, рабочая опорная поверхность которого выполнена выпуклой, в виде шарового сегмента. Между балансирами расположен листовой антифрикционный полимерный материал.

При работе опорной части моста из-за возникающих деформаций происходит поворот (скольжение) верхнего балансира относительно нижнего. Поэтому для снижения трения используется листовой антифрикционный полимерный материал. Кроме того, рабочая поверхность верхнего балансира должна быть гладкой и устойчивой от истирания. С этой целью контактный слой шаровой поверхности верхнего балансира выполняют с антикоррозионным покрытием и полируют. Изготовление, обработка и полировка сферического сегмента опорной части мостового сооружения является достаточно сложным технологическим процессом. Заготовка для опорной части представляет собой выполненный из нержавеющей стали плоский диск, на который осуществляют наплавку для формирования сферической части.

Заявляемый способ реализуют следующим образом. Заготовку 1 опорной части размещают на поворотном столе установки с вращающейся наплавочной головкой для многоэлектродной наплавки плоских и сферических поверхностей (фиг.1). Установка обеспечивает подачу регулируемого числа сварочных проволок с различной скоростью и регулировку межэлектродного пространства. Сварочную проволоку выбирают по химическому составу близкой к основному металлу. Для сварки низкоуглеродистой стали используют электродную проволоку марки Св-08, Св-08ГА. Для сварки низколегированных сталей, применяется, как правило, Св-08Г2С, Св18-ХГСА. Для сварки легированных сталей применяют сварочную проволоку 25ХСА, 35ХГСА. Поверхность проволоки может быть омеднена для улучшения антикоррозионной защиты и лучшего токосъема в процессе сварки. Диаметр проволоки выбирают из диапазона 0,3-12 мм. В процессе наплавки сферического сегмента увеличивается градиент температур на обрабатываемой поверхности, что приводит к возникновению трещин на поверхности и деформациям. Поэтому наплавку производят под слоем флюса 6, который оказывает демпфирующее воздействие на термосиловые процессы внутри металла (фиг.5). Флюс 6 обладает пониженной теплопроводностью и способствует сохранению тепла и снижению скорости охлаждения металла. Флюс защищает расплавленный металл от вредного воздействия кислорода и азота воздуха. Качественно флюсы выбирают по величине зерен в зависимости от используемой сварочной проволоки и марки обрабатываемого металла. Технологические условия наплавки выбирают в зависимости от материала наплавляемой детали. Так, например, наплавку деталей из низкоуглеродистых и низколегированных сталей производят без предварительного нагрева, а наплавка средне- и высокоуглеродистых, легированных и высоколегированных сталей выполняют с предварительным нагревом и с проведением последующей термообработки для снятия внутренних напряжений. Число и состав сварочных проволок оказывает влияние на глубину проплавления основного металла. Расположение электродов 2 существенно влияет на характер зоны сплавления. Уменьшение расстояния между электродами 2 увеличивает проплавление и наоборот. Однако, для формирования сферической поверхности, одним из определяющих кривизну наплавляемой поверхности факторов, является переменный шаг между соседними электродами. Для увеличения кривизны наплавляемой поверхности шаг между соседними электродами выбирают уменьшающимся от периферии заготовки к ее центру. Тем самым достигается увеличение объема наплавленного металла в центральной зоне заготовки. С той же целью, а именно для увеличения кривизны наплавляемой поверхности, одновременно используют электроды разного диаметра, располагая их при этом в устройстве для наплавления в строгой последовательности, предусматривающей увеличение диаметра установленного электрода от периферии заготовки к ее центру (фиг.4). Возможно применение комбинации двух вариантов, способствующих увеличению кривизны наплавляемой поверхности. Для повышения точности соблюдения геометрии шаг (расстояние) между соседними электродами следует менять пропорционально радиусам наплавляемых кольцевых валиков. Скорость подачи электродов установки для многоэлектродной наплавки при формировании сферической поверхности устанавливают в соответствии с расчетным выражением, приведенным в формуле заявляемого изобретения, а именно  где υэ - скорость подачи электродов; rэ - радиус электрода; rз - радиус заготовки; υн - скорость наплавки; h - максимальная высота наплавленного слоя; Кпр - доля припуска на обработку; nэ - число электродов; nпр - число проходов наплавки.

где υэ - скорость подачи электродов; rэ - радиус электрода; rз - радиус заготовки; υн - скорость наплавки; h - максимальная высота наплавленного слоя; Кпр - доля припуска на обработку; nэ - число электродов; nпр - число проходов наплавки.

Таким образом, перед осуществлением наплавки выбирают и устанавливают условия формирования сферической поверхности путем расстановки электродов 2 разного или одинакового диаметра с определенным фиксированным или изменяющимся шагом. Затем производят наплавку шарового сегмента по концентрическим окружностям, нанося отдельные валики металла 3 до полного замыкания начального и конечного участков. Скорость подачи сварочной проволоки составляет 99-113 м/ч, при напряжении дуги 25-28 В (фиг.2). Соседние валики размещены на расстоянии друг от друга, что обеспечивает их раздельность при образовании ванны расплавленного металла. Для снижения влияния основного металла на металл рабочего слоя электроды располагают под углом 20…30° к плоскости поворотного стола. По окончании этого этапа формирования сферической поверхности на дисковой заготовке образуются валики 3 из наплавленного металла, между которыми расположены впадины 4. Для повышения степени легирования, снижения глубины проплавления, и повышения производительности процесса впадины между первично нанесенными валиками заполняют присадочным материалом 5, например, ПГСР-4 с добавкой порошка карбида бора. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал 5 с образованием сварочной ванны. После внесения присадочного материала 5 впадины 4 между валиками 3 заплавляют при условиях и режимах, аналогичных условиям нанесения первой группы валиков, а именно угол расположения электродов относительно плоскости поворотного стола, скорость подачи сварочной проволоки и напряжение дуги (фиг.3). При заплавлении впадин электроды размещают со смещением от центра заплавляемой впадины (фиг.5). В результате получают сферическую поверхность, сформированную на плоской заготовке опорной части мостового сооружения. Ее обрабатывают путем шлифовки и полировки. Аналогичным способом сферическая поверхность может быть сформирована на изношенной шаровой поверхности. Примеры конкретного выполнения.

Пример 1

Заявляемый способ может быть реализован при формировании сферической поверхности на стальной заготовке марки MB Ст 3 сп в виде диска толщиной 25 мм и диаметром 300 мм. Заготовку закрепляют в трехкулачковом патроне поворотного стола; предварительно по периметру заготовки установив металлическую ленту высотой 35 мм и толщиной 0,5 мм для удержания флюса. Затем устанавливают электроды равного диаметра следующим образом: расстояние между электродами - 15…17 мм, угол наклона к плоскости поворотного стола - 60°, расстояние первого электрода от края заготовки 15 мм. После этого засыпают флюс АН-348А толщиной слоя 25…30 мм на наплавляемую поверхность. Производят наплавку первой группы валиков в раздельные ванны пятью электродными проволоками марки Х18Н9Т диаметром 2,0 мм со скоростью подачи электродов υэ=99,5 и/ч и скоростью вращения nн=0,5 об/мин при напряжении 32…34 B и токе 980-990 A. Наплавку осуществляют от периферии заготовки при расстоянии между электродами 15-16 мм. Ширина наплавки - 75 мм. После нанесения валиков удаляют флюсовую корку и проводят заполнение впадин между ранее нанесенными валиками при тех же условиях и режимах наплавки. При этом электроды смещены с центра впадины на C=5 мм в сторону ранее нанесенных валиков (фиг.6-8).

Пример 2

Заявляемый способ также может быть реализован при наплавке электродами разного диаметра с целью проверки эффекта увеличения кривизны сферического сегмента. Диаметры электродов dэ следующие: dэ=3,0; 2,5; 2,0; 1,6; 1,0 мм. Расстояние между соседними электродами выбрано пропорционально радиусам валиков и соответственно составляло 7dэ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сплава переменного химического состава | 1990 |

|

SU1779503A1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2106949C1 |

| Способ электродуговой наплавки | 1989 |

|

SU1697994A1 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА НАПЛАВОЧНЫХ МАТЕРИАЛОВ И РЕЖИМОВ НАПЛАВКИ РОЛИКОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2604744C2 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| Способ широкослойной наплавки | 1987 |

|

SU1555077A1 |

| Способ наплавки с формообразованием рабочих элементов деталей машин и инструментов | 1988 |

|

SU1563915A1 |

| Способ двухдуговой наплавки | 1989 |

|

SU1660885A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

Изобретение относится к области строительства, а именно к способам сооружения и формообразования опор и опорных частей протяженных объектов, например, мостов, крановых эстакад, трубопроводных переходов, транспортных галерей и т.д. Технический результат, достигаемый в результате применения заявляемого изобретения, заключается в исключении отекания расплавленного металла с криволинейной поверхности формируемого шарового сегмента и минимизации припуска на последующую механическую обработку за счет поэтапного нанесения слоя расплавленного металла на формируемую поверхность. Поставленная задача решается тем, что в способе формирования сферической контактной поверхности опорной части моста наплавку осуществляют многоэлектродно с формированием кольцевых валиков в раздельные ванны с высотой, обеспечивающей возможность формирования сферической поверхности наплавленного слоя, и последующим заполнением впадин между нанесенными валиками, при этом электроды перемещают со скоростью, определяемой по формуле  , где υэ - скорость подачи электродов; rэ - радиус электрода; rз - радиус заготовки; υн - скорость наплавки; h - максимальная высота наплавленного слоя; Кпр - доля припуска на обработку; nэ - число электродов; nпр - число проходов наплавки. При наплавке используют электроды диаметром, увеличивающимся от периферии заготовки к центру. Кольцевые валики наносят концентрично с переменным шагом, уменьшающимся от периферии заготовки к центру. При наплавке электроды располагают под углом 20-30 к плоскости размещения заготовки. Впадины между первично нанесенными валиками заполняют присадочным материалом. В качестве заготовки опорной части используют деталь с плоской наплавляемой контактной поверхностью. 6 з.п. ф-лы, 8 ил.

, где υэ - скорость подачи электродов; rэ - радиус электрода; rз - радиус заготовки; υн - скорость наплавки; h - максимальная высота наплавленного слоя; Кпр - доля припуска на обработку; nэ - число электродов; nпр - число проходов наплавки. При наплавке используют электроды диаметром, увеличивающимся от периферии заготовки к центру. Кольцевые валики наносят концентрично с переменным шагом, уменьшающимся от периферии заготовки к центру. При наплавке электроды располагают под углом 20-30 к плоскости размещения заготовки. Впадины между первично нанесенными валиками заполняют присадочным материалом. В качестве заготовки опорной части используют деталь с плоской наплавляемой контактной поверхностью. 6 з.п. ф-лы, 8 ил.

1. Способ формирования сферической контактной поверхности опорной части мостового сооружения, включающий наплавку поверхности заготовки опорной части с образованием слоя расплавленного металла и обработку наплавленного слоя, отличающийся тем, что наплавку осуществляют многоэлектродно с формированием кольцевых валиков в раздельные ванны с высотой, обеспечивающей возможность формирования сферической поверхности наплавленного слоя, и последующим заполнением впадин между нанесенными валиками, при этом электроды перемещают со скоростью, определяемой по формуле

где υэ - скорость подачи электродов;

rэ - радиус электрода;

rз - радиус заготовки;

υн - скорость наплавки;

h - максимальная высота наплавленного слоя;

Кпр - доля припуска на обработку;

nэ - число электродов;

nпр - число проходов наплавки.

2. Способ по п.1, отличающийся тем, что при наплавке используют электроды диаметром, увеличивающимся от периферии заготовки к центру.

3. Способ по п.1, отличающийся тем, что кольцевые валики наносят концентрично с переменным шагом, уменьшающимся от периферии заготовки к центру.

4. Способ по п.1, отличающийся тем, что при наплавке электроды располагают под углом 20-30° к плоскости размещения заготовки.

5. Способ по п.1, отличающийся тем, что впадины между первично нанесенными валиками заполняют присадочным материалом.

6. Способ по п.1, отличающийся тем, что в качестве заготовки опорной части используют деталь с плоской наплавляемой контактной поверхностью.

7. Способ по п.6, отличающийся тем, что кольцевые валики наносят с высотой, увеличивающейся от периферии заготовки к центру.

| Устройство для пробивания дыр в шейке рельса | 1944 |

|

SU65504A1 |

| Способ получения цемента | 1948 |

|

SU78812A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 1995 |

|

RU2083341C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 1995 |

|

RU2083340C1 |

Авторы

Даты

2010-11-20—Публикация

2009-07-27—Подача