сти, время, необходимое для превышения температуры стеклования, сокращается.

Термопластичные смолы, такие как ПММА, обладают тем свойством, что их динамическая жесткость увеличивается по мере охлаждения смолы, так что смола затвердевает, и особенно динамическая жесткость резко возрастает при превышении температуры стеклования. Далее, термопластичные смолы такого типа обладают тем свойством, что их динамическая жесткость повышается и температура стеклования сдвигается в область более высоких температур при увеличении силы давления, даже если температура смолы остается той же.

Это означает, что термопластичные смолы, такие как ПММА, отверждаются при относительно высоких температурах (например, 125°С, при которой смола находится в состоянии расплава при нормальном давлении), когда к термопластичным смолам прикладывают высокое давление.

Данное изобретение сделано на основе использования того свойства, что смолы отверждаются при высокой температуре при приложении к ним давления.

В данном изобретении расплавленную термопластичную смолу впрыскивают в пространство пресс-формы и создают давление при ее отверждении, так что смола практически полностью отверждается в области незначительного отклонения температуры и в результате этого снижается температурное отклонение в каждой точке объема смолы.

Б обще форме данное изобретение представляет собой сочетание способа ин- жекционного формования с прессованием, в котором заранее определенное количество расплавленной термопластичной смолы впрыскивают в формующий объем металлической пресс-формы, и смолу охлаждают с целью получения формового изделия в условиях контроля давления, приложенного к впрыскнутой в металлическую пресс-форму термопластичной смоле.

Устройство металлической пресс;-фор- мы включает стационарную металлическую полуформу и подвижную металлическую полуформу, расположенные друг напротив друга. Подвижная металлическая полуформа может двигаться в пределах первого положения, в котором подвижная полуформа взаимодействует со стационарной полуформой, образуя объем формования, практически идентичный объему изделия, в пределах второго положения, в котором подвижная

прлуформа взаимодействует со стационарной полуформой, образуя объем формования, превышающий объем изделия, ив пределах третьего положения, в котором подвижная полуформа отделена от стационарной полуформы.

До начала операции впрыска подвижная полуформа передвигается во второе положение, образуя объем формования,

превышающий объем изделия. Далее с помощью средства для регулирования температуры устанавливают температуру металлической пресс-формы выше, чем температуру, при которой термопластичная

смола начинает отверждаться при нормальном давлении.

Расплавленную термопластичную смолу отмеряют с помощью измерительного и

инжекционного устройств и впрыскивают заранее определенное количество ее в формующее пространство через литниковые устройства. Впрыснутая смола быстро охлаждается до заранее установленной температуры пресс-формы в результате теплообмена с пресс-формой.

Средство для регулирования давления повышает давление, прикладываемое к термопластичной смоле в металлической

пресс-форме перед тем, как инжектированная термопластичная смола охладится до температуры, при которой эта смола начинает отверждэться при нормальном давлении. Поскольку температура металлической

пресс-формы предварительно установлена . до температуры, превышающей температуру, при которой смола начинает отверждаться при нормальном давлении, то термопластичная смола в пресс-форме поддерживается в расплавленном состоянии к началу приложения давления и, соответственно, сила давления воздействует на всю термопластичную смолу в пресс-форме равномерно.

Ее/ш к термопластичной смоле приложить силу давления и обеспечить таким образом достижение динамической жесткости большей, чем динамическая жесткость при температуре стеклования, при температурных условиях в начале приложения давления, то термопластичная смола отвердится с начала приложения давления без снижения температуры (или при незначительном снижении температуры) и динамическая жесткость ее станет больше, чем динамическая жесткость при температуре стеклования, так что смола отвердится.

Когда термопластичная смола в расплавленном состоянии отверждается при приложении давления, отклонения величины силы давления и отклонения температуры в каждой точке массы смолы, находящейся в процессе отверждения, чрезвычайно малы.

Термопластичную смолу, отвержден- ную путем приложения давления, охлаждают до температуры, при которой достигается та же динамическая жесткость, что при нормальных температуре и давлении, в условиях поддержания силы давления.

Поскольку термопластичная смола, от- вержденная под действием давления, имеет температуру, при которой, смола все еще находится в состоянии расплава при нормальном давлении, то ее динамическая жесткость снижается и смола размягчается, если уменьшить силу давления. Однако термопластичные смолы этого типа обладают свойством увеличения своей динамической жесткости при охлаждении смолы.

В соответствии с этим, средство для регулирования температуры снижает постепенно температуру пресс-формы с целью охлаждения термопластичной смолы, от- вержденной в условиях приложения давления, до температуры извлечения изделия, а средство для регулирования давления снижает силу давления, так что исключается увеличение динамической жесткости вследствие охлаждения. Таким образом, термопластичную смолу формуют, поддерживая ту же динамическую жесткость, что и при нормальных температуре и давлении.

Устройство для инжекционного формования с прессованием поясняется следующими фигурами.

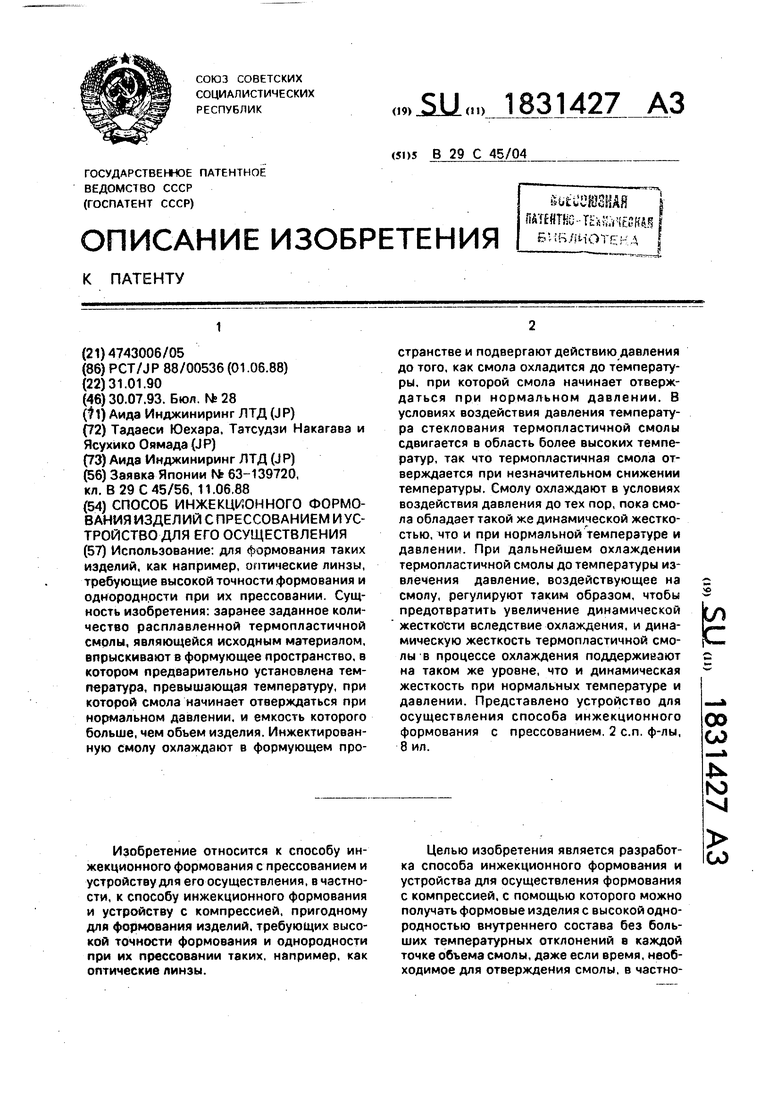

На фиг. 1 представлена характеристическая диаграмма, показывающая зависимость динамической жесткости ПММА, как примера термопластичной смолы, от температуры при различном давлении.

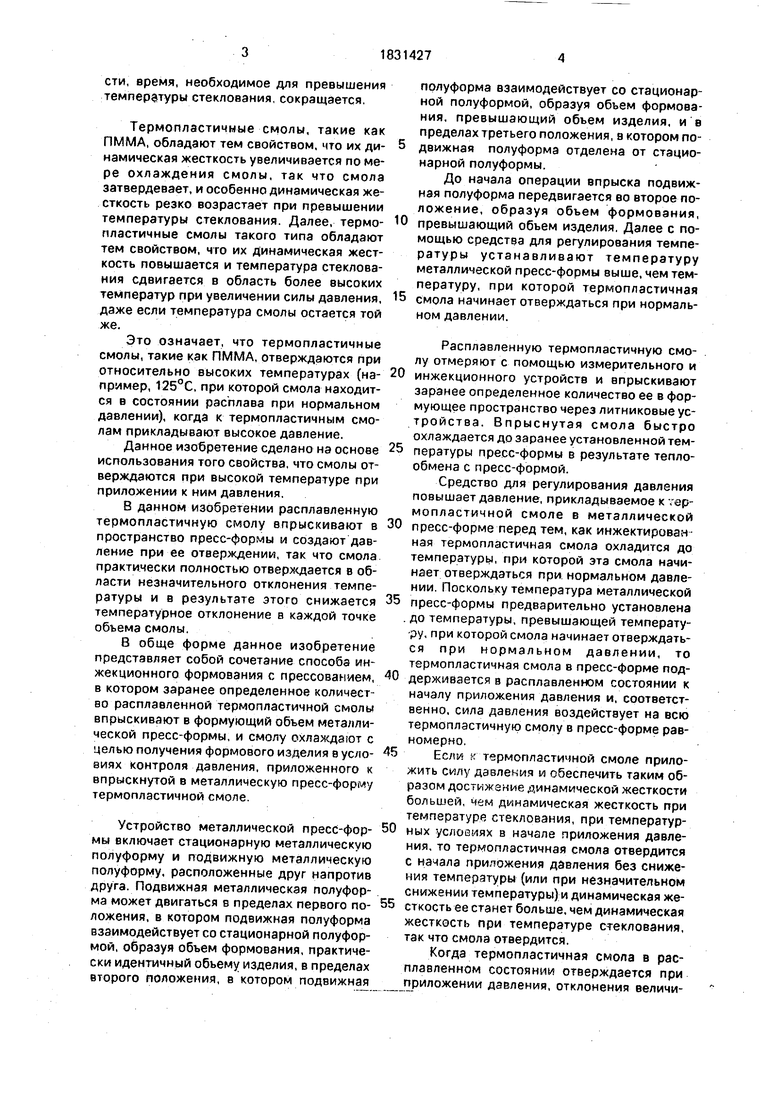

На фиг.2 дан поперечный разрез машины для инжекционного формования с прессованием типа прямого давления согласно одному из вариантов осуществления данного изобретения;

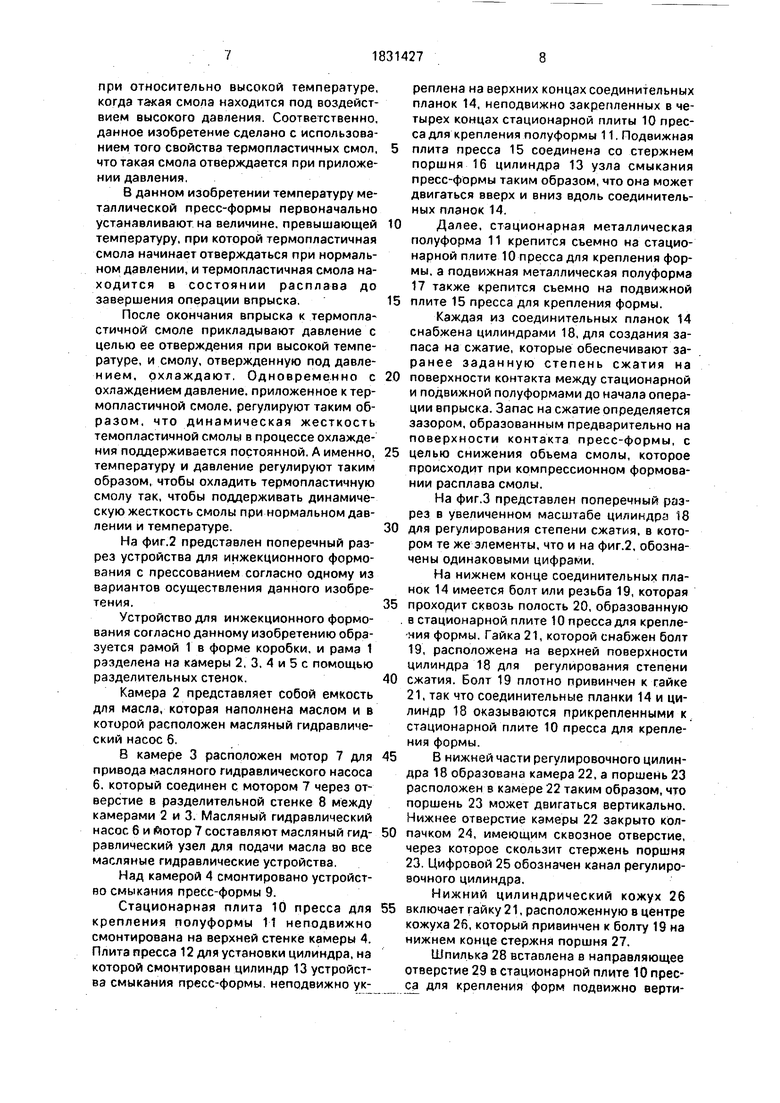

На фиг.З представлен поперечный разрез цилиндра для регулировки запаса на сжатие, как примера устройства для увеличения формующего объема:

На фиг.4 представлен поперечный разрез, показывающий пример механизма клапана для привода цилиндра регулировки запаса на сжатие, показанного на фиг.З:

На фиг.5 представлен поперечный разрез, показывающий пример пластицирую- щего устройства и измерительного и инжекционного устройства;

На фиг.6 представлена схема контрольной системы данного изобретения;

На фиг.7 представлен поперечный разрез устройства литника; 5На фиг.З представлен график, иллюстрирующий контрольные свойства при формовании.

Далее дано детальное описание одного из вариантов осуществления данного изо0 бретения со ссылками на чертежи.

На фиг.1 представлена зависимость динамической жесткости ПММА, как примера термопластичной смолы, от температуры для различного давления.

5 На фиг.1 кривые а, о, с, d, e и f показывают зависимости динамической жесткости от температуры пр давлении 1,200,400,600, 800 и 1000 бар, соответственно. Кривая зависимости динамической жесткости от тем0 пературы для ПММА сдвигается в область более высоких температур на 0.025°С при каждом повышении давления на 1 бар.

Далее, на фиг.1 точки ai, bi. ct. di, ei и f 1 являются точками, в которых ПММА начи5 нает отверждаться при соответствующей величине давления, точки az, bz, cz, dz, ez и fz являются точками, в которых ПММА отвер- ждается до состояния, предшествующего температуре стеклования при каждой вели0 чине соответствующего давления, точки аз, оз. сз, ds. ез и fa являются точками, в которых ПММА отверждается до состояния, превышающего давления, и точки аз, ЬА, С4, d4. 64 и f4 являются точками, в котоых ПММА от5 верждается полностью при каждом значении соответствующего давления.

В условиях действия давления в 1 бар ПММА находится полностью в состоянии расплава в температурном диапазоне, пре0 вышающим 130°С.он начинает отверждаться примерно при 125°С при охлаждении, динамическая жесткость, предшествующая температуре стеклования, достигается при. 120°С, динамическая жесткость, превыша5 ющая температуру стеклования, достигает ся при 115°С, и полностью ПММА отверждается примерно при100°С.

С другой стороны, в условиях действия давления 1000 бар ПММА находится полно0 стью в состоянии расплава в температурном диапазоне, превышающем 155°С. он начинает отверждаться примерно при 150°С ,при охлаждении, динамическая жесткость, предшествующая температуре стеклова5 ния, достигается при 145°С. динамическая жесткость, превышающая температуру стеклования, достигается при 140°С. и полностью ПММА отверждается при 125°С.

Именно термопластичные смолы, такие как ПММА, полностью отверждаются даже

при относительно высокой температуре, когда такая смола находится под воздействием высокого давления. Соответственно, данное изобретение сделано с использованием того свойства термопластичных смол, что такая смола отверждается при приложении давления.

В данном изобретении температуру металлической пресс-формы первоначально устанавливают на величине, превышающей температуру, при которой термопластичная смола начинает отверждаться при нормальном давлении, и термопластичная смола находится в состоянии расплава до завершения операции впрыска.

После окончания впрыска к термопластичной смоле прикладывают давление с целью ее отверждения при высокой температуре, и смолу, отвержденную под давле- нием, охлаждают. Одновременно с охлаждением давление, приложенное к термопластичной смоле, регулируют таким образом, что динамическая жесткость темопластичной смолы в процессе охлаждения поддерживается постоянной, А именно, температуру и давление регулируют таким образом, чтобы охладить термопластичную смолу так, чтобы поддерживать динамическую жесткость смолы при нормальном давлении и температуре.

На фиг.2 представлен поперечный разрез устройства для инжекционного формования с прессованием согласно одному из вариантов осуществления данного изобретения.

Устройство для инжекционного формования согласно данному изобретению образуется рамой 1 в форме коробки, и рама 1 разделена на камеры 2, 3, 4 и 5 с помощью разделительных стенок,

Камера 2 представляет собой емкость для масла, которая наполнена маслом и в которой расположен масляный гидравлический насос 6.

8 камере 3 расположен мотор 7 для привода масляного гидравлического насоса б, который соединен с мотором 7 через отверстие в разделительной стенке 8 между камерами 2 и 3. Масляный гидравлический насос б и мотор 7 составляют масляный гид- рзвлический узел для подачи масла во все масляные гидравлические устройства.

Над камерой 4 смонтировано устройство смыкания пресс-формы 9.

Стационарная плита 10 пресса для крепления полуформы 11 неподвижно смонтирована на верхней стенке камеры 4. Плита пресса 12 для установки цилиндра, на которой смонтирован цилиндр 13 устройства смыкания пресс-формы, неподвижно укреплена на верхних концах соединительных планок 14, неподвижно закрепленных в четырех концах стационарной плиты 10 пресса для крепления полуформы 11. Подвижная плита пресса 15 соединена со стержнем поршня 16 цилиндра 13 узла смыкания пресс-формы таким образом, что она может двигаться вверх и вниз вдоль соединительных планок 14.

Далее, стационарная металлическая полуформа 11 крепится съемно на стационарной плите 10 пресса для крепления формы, а подвижная металлическая полуформа 17 также крепится сьемно на подвижной плите 15 пресса для крепления формы.

Каждая из соединительных планок 14 снабжена цилиндрами 18, для создания запаса на сжатие, которые обеспечивают за- ранее заданную степень сжатия на поверхности контакта между стационарной и подвижной полуформами до начала операции впрыска. Запас на сжатие определяется зазором, образованным предварительно на поверхности контакта пресс-формы, с целью снижения объема смолы, которое происходит при компрессионном формовании расплава смолы.

На фиг.З представлен поперечный разрез в увеличенном масштабе цилиндра 18 для регулирования степени сжатия, в котором те же элементы, что и на фиг.2, обозначены одинаковыми цифрами.

На нижнем конце соединительных планок 14 имеется болт или резьба 19, которая проходит сквозь полость 20, образованную в стационарной плите 10 пресса для крепле- -ния формы. Гайка 21, которой снабжен болт 19, расположена на верхней поверхности цилиндра 18 для регулирования степени сжатия. Болт 19 плотно привинчен к гайке 21, так что соединительные планки 14 и цилиндр 18 оказываются прикрепленными к. стационарной плите 10 пресса для крепления формы.

В нижней части регулировочного цилиндра 18 образована камера 22, а поршень 23 расположен в камере 22 таким образом, что поршень 23 может двигаться вертикально. Нижнее отверстие камеры 22 закрыто колпачком 24, имеющим сквозное отверстие, через которое скользит стержень поршня 23. Цифровой 25 обозначен канал регулировочного цилиндра.

Нижний цилиндрический кожух 26 включает гайку 21, расположенную в центре кожуха 26, который привинчен к болту 19 на нижнем конце стержня поршня 27.

Шпилька 28 вставлена в направляющее отверстие 29 в стационарной плите 10 пресса для крепления форм подвижно вертикально, и нижний конец шпильки 28 опирается на верхнюю поверхность кожуха 26.

Вокруг соединительных планок 14 расположено прокладочное кольцо 30, так что это кольцо может перемещаться вверх и вниз вдоль соединительных планок 14. Соответственно, когда через канал 25 подают масло для того, чтобы поршень 23 опустился в камеру 22, стержень поршня 27, кожух 26. шпилька 28 и прокладочное кольцо 30 вместе поднимаются.

С другой стороны, цилиндрические промежуточные элементы 31 неподвижно закреплены на нижней поверхности подвижной плиты 15 пресса для крепления форм и закрывают снаружи соединительные планки 14. Таким образом, когда прокладочное кольцо 30 перемещается вверх, как описано выше, подвижная плита 15 пресса для крепления форм 31 также перемещается вверх вместе с промежуточными элементами 31 и создает запас на сжатие. Длина промежуточных элементов 31 достаточна, чтобы не препятствовать операции раскрытия и закрытия пресс-форм, когда прокладочное кольцо 30 опускается, и образовывать запас на сжатие при перемещении прокладочного кольца 30 вверх.

Цилиндр 18 для регулирования степени сжатия и сопряженный с ним механизм служат для установления точного запаса на сжатие для того, чтобы получить формовое изделие точного размера.

В частности, стержень поршня 16 предназначен для минимизации запаса на сжатие до нуля. При таком условии, когда цилиндр 18 для регулировки степени сжатия перемещается против направления перемещения цилиндра 13 узла смыкания пресс- формы, создается заранее заданный запас на сжатие. После того, как запас на сжатие достигнет установленной величины, в пресс-форму осуществляют впрыск термопластичной смолы. После завершения операции впрыска давление, приложенное к цилиндру 18, снижают и стержень поршня 16 двигается вперед, в результате чего осуществляется операция смыкания пресс- формы.

Настоящий вариант осуществления данного изобретения отличается тем, что масляная гидравлическая схема, соединенная с каналом 25 цилиндра 18. полностью закрыта в момент достижения заданного значения запаса на сжатие, так что цилиндр 18 воздействует практически таким же образом, как и так называемый механический замок для точного фиксирования запаса на сжатие.

В соответствии с этим, необходимо, чтобы клапанный механизм, обеспечивающий действие цилиндра 18 для регулировки степени сжатия, мог регулировать поток с ма- 5 лым расходом и имел высокое быстродействие при закрытии.

На фиг.4 представлен поперечный разрез клапанного механизма, обспечивэюще- го работу цилиндра 18 для регулирования

0 степени сжатия. Клапанный механизм 32 обеспечивает постепенный выпуск масла в зависимости от импульсов, поступающих от импульсного осциллятора 33.

Клапанный механизм 32. изображен5 ный на фиг.4. включает проточные каналы 34 и 35. расположенные параллельно друг другу между входом 36 и выходом 37 и предназначенных для прохождения масла в результате кратковременного попеременного

0 открытия проточных каналов 34 и 35 синхронно импульсам, поступающим от импульсного осциллятора 33.

В частности, поводковый палец 38. выполненный из мягкого магнитного железа, и

5 соединенный с осью 39, плавает в магнитном поле. Каждый раз, когда импульсы от осциллятора 33 попадают на витки 40 и 41, намотанныне вокруг поводкового пальца 38. полярность поводкового пальца 38 меня0 ется. в результате чего палец плавает. В состоянии, показанном на фиг.4, шарик 42 в клапане управления 43 поднимается вверх вместе с пальцем 38 под действием давления в клапане управления, создаваемым ис5 точником давления в клапане управления 43, и давление клапана управления передается в компрессионные камеры 44 и 45.

В соответствии с этим, поскольку труб0 чатый клапан 46 открывает седло клапана 47. тогда как трубчатый клапан 48 закрывает седло клапана 49, проточный канал 34 оказывается в целом закрытым. Далее, как только трубчатый клапан 50 открывает сёд5 ло клапана 51. а трубчатый клапан 52 закрывает седло клапана 53, проточный канал 35 оказывается в целом закрытым. Доза масла не протекает от входа 36 до выхода 37. В этом состоянии, когда полярность им0 пульсов, поступающих от импульсного осциллятора 33, меняется, поводковый палец 38 вращается по часовой стрелке на рисунке, так как правая и левая полярности поводкового пальца 38 обратны. Соответственно,

5 шарик 54 в клапане управления 55 поднимается вверх вместе с пальцем 56 под действием давления в этом клапане, прилагаемого от источника давления клапана управления 57 и давление клапана управления передается в камеры 58 и 59.

Таким образом, под действием давления клапана управления, приложенного к камере 58, происходит закрытие седла клапана 47 трубчатым клапаном 46, а трубчатый клапан 52 открывает седло клапана 53. тогда как при увеличении давления в камере 59 трубчатый клапан 50 закрывает седло клапана 51, а трубчатый клапан 48 открывает седло клапана 49. Однако поскольку между клапаном управления 55 и компрессионной камерой 59 имеется отверстие 60, то имеет место задержка во времени от открытия седла клапана 53 трубчатым клапаном 52 до закрытия седла клапана 51 трубчатым клапаном 50, масло течет по проточному каналу 35 от входа 36 до выхода 37

Когда полярность импульсов, поступающих от импульсного осциллятора 33 вновь меняется, давление клапана управления создается вновь в компрессионных камерах 44 и 45 и механизм клапана 32 возвращается в положение, показанное на фиг,4. Однако, поскольку между клапаном управления 57 и компрессионной камерой 45 имеется отверстие 61, то происходит запаздывание от начала открытия седла клапана 47 трубчатым клапаном 46 до закрытия седла клапана 49 трубчатым клапаном 48. Проточный канал 34 открыт во время этого запаздывания и, соответственно, масло течет по проточному каналу 34 от входа 36 до выхода 32.

Таким образом, поскольку механиз клапана, показанный на фиг.4, обеспечивает протекание масла от входа 36 до выхода 37 только в момент запаздывания, определяемого отверстиями 60 и 61, каждый раз, когда полярность импульсов, поступающих от осциллятора 33, меняется, то скорость потока регулируется точно в целом в соответствии с частотой импульсов, и масляный гидравлический контур от входа 36 до выхода 37 оказывается полностью закрытым с помощью трубчатых клапанов за счет прекращения работы импульсного осциллятора 33 для удовлетворения требований данного изобретения.

На фиг.2 цифрой 62 обозначено измерительное и инжекционное устройство, которое включает сопло, направленное вверх. Цифрой 63 обозначено пластицирующее устройство, которое пластицирует исходную смолу перед подачей ее в измерительное и инжекционное устройство 62. Измерительное и инжекциониое устройство 62 расположено в камере 4, а пластицирующее устройство 63 расположено в камере 5. Устройство 62 соединено с пластицирующим устройством 63.

В данном варианте пластицирующее устройство 63 расположено на платформе 64.

Пластицирующее устройство 63 перемещается вместе с измерительным и инжекцион- ным устройством 62 по рельсу 65 и вращается вокруг оси 66 в вертикальной

плоскости, Сопло 67 расположено в соответствии с перемещением платформы 64 и соединено с втулкой вертикального литника 65 стационарной плиты 10 пресса для крепления форм вращением вокруг оси 66.

Измерительное и инжекционное устройство 62. пластицирующее устройство 63 и связанный с ними механизм должны обеспечивать точное измерение расплава смолы при соответствующей температуре и

5 впрыск расплавленной смолы. На фиг.5 показан поперечный разрез действительного примера измерительного и инжекционного устройства 62 и пластицирующего устройства 63.

0 На фиг.5 те элементы, которые описаны выше, обозначены теми же цифрами, что и на предшествующих рисунках.

Плунжер 64 вставлен в нижнее отверстие инжекционного цилиндра 65 и переме5 щзется вверх и вниз с помощью масляного гидравлического цилиндра 66.

В верхней части инжекционного цилиндра 65 расположен обратный клапан 68. Внутренний диаметр более низкой

0 внутренней части 69 инжекционного цилиндра 65, расположенной около масляного гидравлического цилиндра 66, мэньше, чем внутрений диаметр верхней внутренней части 70 цилиндра, расположенной около со5 пла 67, и образуется ступень между нижней внутренней частью 69 и верхней внутренней частью 70 инжекционного цилиндра 65. Нижняя внутренняя часть 69 инжекционного цилиндра 65 и наружная часть 71 плунже

0 ра 64 герметизируют друг друга. Между верхней внутренней частью 70 и наружной частью плунжера 64 образуется зазор, и плэстицированная смола течет через этот зазор в инжекционный цилиндр 65.

5 Плунжер 64 перемещается под действием разницы давления между смолой в ин- жекционном цилиндре 65 и масляным гидравлическим цилиндром 66.

Цифрой 72 обозначен нагревательный

0 элемент для нагревания инжекционного цилиндра 65, 73 обозначен температурный датчик, который определяет температуру смолы в инжекционном цилиндре 65 и 74 обозначен датчик давления, который опре5 деляет давление в инжекционном цилиндре 65. Цифрой 75 обозначен датчик положения, например, оптического типа, который определяет величину обратного хода плунжера 64. Количество смолы, инжектируемое за один цикл впрыска, определяется на основании данных температурного датчика 73, датчика давления 74 и датчика положения 75. Поскольку датчик положения 75 может определить обратный ход плужнера 64, то расположение его не ограничивается той позицией, которая изображена на фиг.5.

Пластицирующее устройство предназначено для плавления исходной смолы, подаваемой в цилиндр пластикатора 76 из воронки 77, который нагревается с помощью обогревательного устройства 78. Шнек 79 приводится в действие с помощью цилиндра 80, в результате чего осуществляется открытие и закрытие проточного канала между пластицирующим цилиндром 76 и инжекционным цилиндром 65.

Описанный выше механизм регулируется с помощью системы, изображенной, например, на фиг.6,

На фиг,6 элементы, описанные выше, обозначены теми же цифрами, что и на предшествующих рисунках, и их описание опущено. Рассмотрены только те элементы, которые выше не были описаны.

Цифрой 81 обозанчен клапанный механизм, включающий известный серво-кла- пан, обеспечивающий превращение электрической энергии в гидравлическую, и клапан контроля давления известного типа. Клапанный механизм 81 соединен с каналами 82 и 83 цилиндра 13 узла смыкания пресс-формы. Стержень поршня 16 приводится в действие в результате подачи масла в канал 82 через клапанный механизм 81.

Аналогично цифрой 86 обозначен клапанный механизм, включающий серво-кла- пан известного типа для превращения электрической энергии в гидравлическую, соединенный с каналами 87 и 88 инжекци- онного цилиндра 66. Операция впрыска осуществляется путем подачи масла в канал 87 через клапанный механизм 86.

Цифрой 89 Обозначен контрольный клапан направления соленоидного типа, который используется для подачи масла в цилиндр 80, который, в свою очередь, соединен с любым источником давления или коллектором в соответствии с состоянием работы контрольного клапана направления 89.

Цифрой 90 обозначен запорный клапан для отключения масляного гидравлического контура цилиндра 18 для создания запаса на сжатие.

Цифрой 91 обозначен фотовыключатель, представляющий собой пример датчика для определения запаса на сжатие. Импульсы, поступающие от фотовыключателя 91 в соответствии с обратным перемещением подвижной плиты 15 пресса для

крепления формы, передаются на контроллер 92.

Цифрой 93 обозначен нагреватель, который используется для создания темпера- 5 туры смолы в металлической пресс-форме. Конструкция и форма нагревателя 93 различны и зависят от формы металлической пресс-формы. Цифрой 94 обозначено пусковое устройство любой известной конструк0 ции. 95 - запоминающее устройство и 96 - вспомогательное запоминающее устройство.

TSz представляет собой температурный датчик для определения температуры смо5 лы в пресс-форме, PSz - датчик давления для определения давления смолы в пресс- форме и Т5з 97 - температурный датчик для определения температуры смолы в пласти- цирующем цилиндре 76.

0 Далее, цифрой 98 обозначен соленоидный клапан, который предназначен для герметизации литника в пресс-форме 11. Конфигурация, близкая к реальной, представлена в увеличенном масштабе на фиг.7.

5 Соленоидный клапан 98 соединен с цилиндром 99. Цилиндр 98 приводит в действие шток 100 в ответ на возбуждение контура соленоидного клапана 98 и закрывает литник, и цилиндр 99 перемещает шток

0 100 назад в ответ на отключение контура соленоидного клапана 98 и открывает литник.

Работа устройства осуществляется следующим образом по стадиям:

5 Инжекционное формование с прессованием согласно данному изобретению, стадия пластицирования смолы в цилиндре пластикации 76: операция создания запаса сжатия с помощью цилиндра 13 узла смыка0 ния пресс-формы и цилиндра 18 для регулирования степени сжатия: операция впрыска с помощью инжекционного цилиндра 65 и операция компрессионного формования под действием цилиндра 13 узла смыкания

5 пресс-формы и металлических полуформ 11,

17. Диаграмма, представленная на фиг.9,

облегчит понимание последовательности

осуществления технологических стадий.

Во-первых, в пусковое устройство 94 за0 кладываются различные данные, такие, как например, температуря солы до впрыска, количество смолы, ин: ктируемой за один цикл формования, давление впрыска, скорость впрыска, велиина запаса на сжатие, ряд

5 данных, касающихся температуры в металлической пресс-форме, ряд данных, касающихся силы смыкания пресс-формы, и т.п., которые хранятся в запоминающем устройстве 95 и вспомогательном запоминающемся устройстве 96.

Нагреватель 78 устанавливают на 190°С - температуру ПММА, подлежащего впрыску.

В первоначальном состоянии контроллер 92 гасит возбуждение контура контрольного клапана направления 89, так что цилиндр 80 соединяется с коллектором через контрольный клапан направления 89.

В соответствии с этим, трубчатый клапан 85 открывает канал между цилиндром пластикации 76 и инжекционным цилиндром 65.

ПММА, поступающий из воронки 77, нагревается с помощью нагревателя 78 и плавится.

Когда температурный датчик 97 определит, что температура ПММА в цилиндре 76 достигла 190°С, контроллер 92 приводит в действие мотор 84, который вращает шнек 79,

В этот момент клапанный механизм 86 обеспечивает равновесие давления между каналами 87 и 88 масляного гидравлического цилиндра 66, Соответственно плунжер 64 может свободно перемещаться вверх и вниз в инжекционном цилиндре 65 в соответствии с величиной внешнего давления.

В исходном состоянии поскольку соленоидный клапан 98 находится в возбужденном состоянии и шток 100 закрывает литник, расплавленный ПММА течет из цилиндра пластикации 76 в инжекционный цилиндр 65 в ответ на вращение шнека 79, и плунжер 64 перемещается назад.

Как только инжекционный цилиндр 65 заполнится ПММА, плунжер 64 переместится назад, и обратное количество ПММА будет определяться с помощью датчика положения 75. Когда контроллер 92 определит, что в инжекционном цилиндре 65 накопилось заранее заданное количество ПММА по тому факту, что выходной сигнал датчика положения 75 достиг заданной величины, то контроллер 92 возбудит контур контрольного клапана направления 89.

Цилиндр 80 соединяется с источником давления в ответ на возбуждение контура контрольного клапана направления 89 и запорный клапан между цилиндром пластикации 76 и инжекционным цилиндром 65 закрывается. Таким образом в инжекционном цилиндре 65 оказывается заранее заданное количество ПММА.

Как описано выше, в данном варианте осуществления данного изобретения выходной сигнал датчика положения 65 определяет, что инжекционный цилиндр 65 заполнен заранее заданным количеством ПММА, в то время как обьем ПММА незначительно колеблется в зависимости от температуры и давления.

В соответствии с этим, в данном варианте осуществления данного изобретения

условия для открытия цилиндра 80 корректируются с помощью выходных данных с датчика давления 73 и температурного датчика 72.

В частности, обьем ПММА снижается

0 при увеличении давления, приложенного к ПММА. Соответственно, на контроллер 92 поступает сигнал о необходимой корректировке, так что эталонный объем относительно выходного сигнала датчика положения 75

5 снижается при увеличении давления, детектируемого датчиком давления 73, и эталонный обьем относительно выходного сигнала датчика полржени 75 увеличивается при уменьшении давления, детектируемого с

0 помощью датчика давления 73.

Далее, объем ПММА снижается при снижении его температуры. В соответствии с этим, на контроллер 92 поступает сигнал о корректировке, так что эталонный объем от5 носительно выходного сигнала датчика положения 75 уменьшается при снижении температуры, детектируемой температурным датчиком 72, тогда как эталонный обьем относительно детектируемого выходного

0 сигнала датчика положения 75 увеличивается при повышении температуры, детектируемой температурным датчиком 73.

Когда инжекционный цилиндр 65 заполняется заранее заданным количеством

5 ПММА как описано выше, контроллер 92 - регулирует процесс создания запаса на сжатие,

В данном варианте осуществления данного изобретения поскольку цилиндр 18 для

0 регулирования степени сжатия обеспечивает запас на сжатие по сравнению с цилиндром 13 узла смыкания пресс-форм, клапанные механизмы 81 и 32 отрегулированы таким образом, что выполняется отно5 шение Pi Ai Pz Az и разница этого отношения оказывается чрезвычайно маленькой, когда внутренний диаметр цилиндра 13 узла смыкания пресс-форм равен Ai. давление масла в нем -Pi,- внутренний диа0 метр цилиндра регулировки запаса на сжатие равен AZ и давление масла в нем - PZ.

Далее, отсечной клапан 90 отключается и открывается канал 25 цилиндра 18 регулировки запаса на сжатие. Импульсный осцил5 лятор 33 прекращает свою работу,

В этом состоянии контроллер 92 включает клапанный механизм 82 и начинается подача масла в канал 82. В это время, поскольку давление в цилиндре 18 для регулирования степени сжатия понижено, шток

поршня перемещается вперед и запас на сжатие между подвижной полуформой 17 и стационарной полуформой 11 уменьшается до нуля, так что на поверхности контакта между подвижной полуформой 17 и стацио- нарной полуформой 11 возникает сила Pi AL

Когда запас на сжатие снижается до нуля, контроллер 92 включает отсечной клапан 90 и импульсный осциллятор 33 и принима- ет импульсы от фотовыключателя 91.

Когда осциллятор 33 дает импульсы, клапанный механизм 32 постепенно выпускает масло в ответ на каждую серию импульсов. Далее, отсечной клапан 90 переходит в положение закрыто. Соответственно, масло, проходящее через клапанный механизм 32. поступает в канал 35 цилиндра 18 для регулирования степени сжатия,

Между силой Pi At, обеспечиваемой цилиндром 13 узла смыкания пресс-форм, и силой Pz Az , обеспечиваемой цилиндром 18 для регулирования степени сжатия, возникает соотношение Pi Ai Pz- Az. В соответствии с этим, поршень 23. изображенный на фиг.З, перемещается обратно в камеру 22. Так как кожух 26 поднимается вверх при выталкивании пальца 28, прокладочного кольца 30, промежуточного элемен- та 31 и подвижной плиты 15 пресса для крепления форм, то величина запаса на сжатие S увеличивается.

Фотовыключатель 91 посылает импульсы в соответствии с перемещением вверх подвижной плиты 15 пресса для крепления форм. Контроллер 92 добавляет импульсы, поступающие от фотовыключателя 92, с целью достижения текущей величины запаса на сжатие S. По достижении текущей величины запаса на сжатие S. равной установленной величине запаса на сжатие S. хранимой в памяти запоминающего устройства 95. импульсный осциллятор 33 выключается.

Как описано выше, когда на клапанный механизм 32 не поступают импульсы от осциллятора 33, поскольку проточные каналы 33 и 34 между входом 36 и выходом 37 полностью перекрыты механизмом трубчатого .клапана и отсечной клапан 90 также отключен, проток для оттока масла, подаваемого в цилиндр 18 для регулирования степени сжатия, полностью перекрыт.

Поскольку цилиндр 13 узла смыкания пресс-формы создает дополнительное усилие Pi -Ai в цилиндре 18 для регулирования степени сжатия, то полная длина регулировочного цилиндра 18 устанавливается при

выполнении соотношения Pi Ai PZ Az. и величина запаса на сжатие S также устанавливается.

В этот момент давление в цилиндре 18 изменяется от PZ до PZ . тогда как степень сжатия масла в циилндре 18 находится в численном диапазоне, в котором сжатием можно пренебречь по сравнению с запасом на прочность S.

Таким образом, когда устанавливается соответствующий запас на сжатие, контроллер 92 регулирует процесс впрыска ПММА.

Температуру нагревательного устройства 93 для металлической пресс-формы устанавливают на 125°С. которая является примером температуры, до которой ПММА начинает отверждаться при нормальном давлении.

Температуру нагревательного устройства 72 для инжекционного цилиндра 65 устанавливают на 190°С, которая является примером температуры, при которой ПММА не начинает отверждаться при любом давлении.

Соответственно, ПММА в инжекциок- ном цилиндре 65 полностью расплавлен.

Контроллер 92 отключает соленоидный клапан 98. показанный на фиг.7, с целью открытия литника. После этого контроллер 92 включает клапанный механизм 81 с целью обеспечения подачи масла в канал 87 масляного гидравлического цилиндра 66. В соответствии с этим, плунжер 64 перемещается вперед в инжекционном цилиндре 65, так что расплавленный ПММА впрыскивается в формующую полость, образованную подвижной металлической полуформой 17 и стационарной металлической полуформой 11.

Давление в цилиндре 18 несколько отличается от давления впрыска в этот момент. Однадко давление в цилиндре 18 является реактивной силой против силы, действующей между стационарной плитой 10 пресса для крепления форм и не зависит от внешнего масляного гидравлического контура. Кроме того, поскольку давление впрыска чрезвычайно мало, величина запаса на сжатие S практически не меняется.

После окончания процесса впрыска включается соленоидный клапан 98 и литник закрывается. После этого отсечной клапан 90 отключается и давление в цилиндре 18 снижается, так что оказывается возможным осуществить компрессионное формование ПММА.

Смолу, впрыснутую в металлическую форму, быстро охлаждают до 125°С. т.е. до первоначально заданной температуры, за

счет теплообмена с металлической пресс- формой.

Детектируемая температурным датчиком TSz температура в металлической пресс-форме увеличивается за счет нагрева при впрыске ПММА, имеющего температуру 190°С, а затем детектируемая датчиком TSZ температура вновь снижается за счет охлаждения ПММА.

Как указано выше, ПММА не отвержда- етея под давлением 1 бар до тех пор, пока его температура не снизится примерно до 125°С, и ПММА начинает отверждаться примерно при 150°С под давлением 1000 бар.

В данном варианте осуществления данного изобретения, когда температурный датчик TSz фиксирует температуру ПММА, при которой он еще не начинает отверждаться под более низким давлением, но начинает отверждаться при приложении к нему давления, клапанный механизм 81 регулируется таким образом, что обеспечивается резкое увеличение силы смыкания цилиндра 13 узла пресс-формы, так что ПММА в металлической пресс-форме оказывается нагретым под давлением для достижения динамической жесткости большей, чем динамическая жесткость его при температуре стеклования при незначительном понижении температуры.

Кривая, показанная толстой линией на фиг.8, показывает пример контрольной кривой изменения температуры и давления при отверждении.

Когда ПММА впрыскивают в металлическую пресс-форму, температура ПММА снижается до 145°С через какое-то время после закрытия литника. Когда размер изделия велик, то это тот случай, когда температуру смолы постепенно снижают до 145°С до закрытия литника, и в этом случае скорость впрыска повышают или исходную температуру металлической пресс-формы устанавливают на температуре выше t25°C и регулируют таким образом, что каждая часть ПММА равномерно охлаждается примерно до 145°С.

Когда ПММА охлажден примерно до 145°С при нормальном давлении, то он остается полностью в состоянии расплава, и, соответственно, давление действует равномерно на каждую часть ПММА.

В данном варианте осуществления данного изобретения к ПММА с температурой, лежащей в диапазоне температур, при которых ПММА остается полностью в состоянии расплава, приложено давление, которое резко увеличивают, при этом динамическая жесткость ПММА резко возрастает в процессе незначительного снижения его температуры.

Когда детектируемая датчиком TSz температура достигает 145°С (точки Pi на

фиг.8), контроллер 92 включает клапанный механизм 81 для увеличения давления, действующего в канале 82 цилиндра 13 узла смыкания пресс-форм, в результате чего на ПММА в металлической пресс-форме воз0 действует давление, например, 600 бар.

Таким образом динамическая жесткость ПММА повышается при воздействии на него давления, как описано выше, и динамическая жесткость достигает Е х 10

5 (дин/см ), которая характеризует состояние непосредственно перед температурой стеклования, когда ПММА охлаждается до 135°С (точка PZ на фиг.8), Е - коэффициент, зависящий от типа смолы.

0 Когда температурный датчик TSz фиксирует, что ПММА охлажден до 135°С, контроллер 92 включает клапанный механизм 81 и увеличивается давление, действующее в канале 82 цилиндра 13 узла смыкания

5 пресс-формы, так что на ПММА в металлической пресс-форме воздействует давление 1000 бар.

Такое увеличение давления приводит к дальнейшему повышению динамической

0 жесткости ПММА, и когда ПММА охлажден до 133°С (точка Рз на фиг.8) динамическая жесткость полностью превышает этот параметр при температуре стеклования. При охлаждении до 130° С (точка Рз на фиг.8) ПММА

5 почти полностью отвержден и при темпера- . туре 125°С (точка PS на фиг.8) ПММА полностью твердый,

При таком контроле, какой описан выше, поскольку динамическая жесткость

0 ПММА превышает этот параметр при температуре стеклования, когда ПММА охлаждается в небольшом температурном диапазоне 2°С от 135°С до 133°С, то время полного охлаждения чрезвычайно мало, и

5 производительность процесса увеличивается, даже если скорость охлаждения в небольшом температурном интервале достаточно мала, чтобы избежать любых температурных отклонений в каждой части

0 ПММА. пока не будет превышена температура стеклования.

Нет необходимости говорить о том, что необходимая скорость охлаждения до превышения температуры стеклования различ5 на и зависит от теплопроводности смолы, формы изделия и т.п. При изготовлении формового изделия большого размера или раз- нотолщинного температуру металлической пресс-формы устанавливают на более высокой величине или же температуру металлической пресс-формы постепенно снижают, чтобы отклонение температуры в каждой части смолы было мало.

ПММА находится полностью в отверж- денном состоянии при температуре 125°С и действии приложенного к нему давлении 1000 бар, как описано выше. Однако, как видно из фиг.1 и 8, температура 125°С представляет собой ту температуру, при которой ПММА начинает незначительно отверж- даться при нормальном давлении. В соответствии с этим, когда ПММА, находясь под действием приложенного к нему давления, возвращается в условия действия нормального давления, то ПММА вновь начинает размягчаться. Поэтому для того, чтобы извлечь формовое изделие ПММА должен быть охлажден до температуры (т.е. до 100°С), при которой ПММА находится полностью в отвержденном состоянии при нормальном давлении.

В соответствии с этим, в данном варианте осуществления данного изобретения устанавливаемую температуру в металлической пресс-форме с помощью нагревателя 9.3 постепенно снижают, чтобы охладить ПММА до 100°С, которая представляет собой температуру извлечения пресс-формы в закрытом состоянии, при котором в канале 82 цилиндра 13 узла смыкания пресс-формы действует приложенное с помощью клапанного механизма 81 давление, при этом если высокое давление в 1000 бар непрерывно воздействует на ПММА, находящийся в твердом состоянии, то в формовом изделии развивается пластическая деформация.

Как описано выше, когда ПММА имеет определенную динамическую жесткость, то температуру ПММА меняют на 0,025°С каждый раз, когда приложенное давление меняется на 1 бар.

Соответственно, контроллер 92 регулирует действие клапанного механизма 81, пока температурный датчик TSz следит за температурой в металлической пресс-форме. Таким образом каждый раз, когда температура ПММА снижается на 1°С, давление, воздействующее на ПММА, снижается на 40 бар, так что формовое изделие получают в условиях сохранения равномерной динамической жесткости ПММА.

Как указано выше, контроль температуры и давления осуществляется по известному заданному значению.

Как указано выше, в том случае, когда давление снижается на 40 бар каждый раз, когда температура снижается на 1°С, давление снижается до 800 бар при 120°С, до 600 бар при 115°С, до 400 бар при 110°С.до200

бар при 105°С и нормального давления при 100°С.

Когда операция формования завершается, как описано выше, контроллер 92 5 включает клапанный механизм 81 для подачи масла в канал 82 цилиндра 13 узла смыкания пресс-формы, в результате чего подвижная металлическая полуформа 17 опускается и формовое изделие извлекают

0 с помощью эжекторного механизма известного типа, на схеме не показанного.

Существо данного изобретения заключается в том, что смолу, которая находится в состоянии расплава при нормальном дав5 лении, но нагрета до температуры, при которой она начинает отверждаться при приложении к ней давления, подвергают воздействию давления и отверждают до превышения температуры стеклования при

0 незначительном снижении температуры. Однако нет необходимости говорить о том. что температура смолы до впрыска, первоначально установленная температура металлической пресс-формы, температура в

5 начале приложения давления и прилагаемое давление и т.п. будут различны в зависимости от типа смолы, размера формового изделия, формы изделия и т.п., в продолжительность формования также будет различ0 на в зависимости от этих условий. Для каждого формового изделия необходимо определить оптимальные условия формования.

В вышерассмотренном варианте осуще5 ствления данного изобретения дана ссылка на конкретный пример, касающийся измерительного и инжекционного устройства и пластицирующего устройства, хотя их конфигурация не ограничивается, так как тем0 пературу смолы до впрыска можно точно контролировать, а количество смолы также можно точно измерить.

Далее, в вышерассмотренном варианте осуществления данного изобретения сдела5 на ссылка на механизм для регулирования степени сжатия, хотя его конфигурация также не ограничена, поскольку можно обеспечить соответствие требованию точности регулировки запаса на сжатие.

0 Как описано выше, в данном изобретении, поскольку когда инжектируемая смола охлаждена до температуры, при которой сохраняется ее состояние в расплаве при нор- мальном давлении и начинается

5 отверждение при приложении к ней давления, смолу подвергают воздействию давления с целью ее отверждения и достижения динамической жесткости большей, чем динамическая жесткость при температуре стеклования, то смола превышает состояние. характерное для температуры стеклования, тогда как ее температура слегка снижается.

В соответствии с этим, так как снижение температуры, необходимое для превышения температуры стеклования, г в расплавленной смоле чрезвычайно мало, даже если скорость охлаждения незначительная и отклонение температуры не происхоидт в каждой части смолы в течение этого процесса, в то время, необходимое для превышения температуры стеклования, мало.

Согласно данному изобретению, поскольку исходно устанавливаемая температура металлической пресс-формы выше, чем температура, при которой смола начинает (утверждаться при нормальном давлении, и смола к началу приложения давления находится полностью в состоянии расплава, то давление действует равномерно на каждую часть смолы, и отвержденные и расплавленные части не образуются в смоле в процессе ее формования. Соответственно, трудно получить частичную пластическую деформацию и отсутствие однородности внутреннего состава, и можно легко изготовить формовое изделие, превосходящее по однородности внутреннего состава изделия, до сих пор производимые.

Кроме того, согласно данному изобретению, поскольку температуру смолы и давление, создаваемое на смолу, регулируют, так что повышение динамичесокй жесткости вседствие снижения температуры и снижение динамической жесткости вследствие снижения давления исключают друг друга, пока отвержденная смола не охладится до температуры извлечения, то в процессе охлаждения смола сохраняет постоянную динамическую жесткость, и это свойство формового изделия не ухудшается при охлаждении,

Формула изобретения 1. Способ инжекционного формования изделий с прессованием, при котором заранее заданное количество расплавленной термопластической смолы подают под давлением в металлическую форму, выполненную с формующим пространством, регулируют температуру и давление, а вводимую под давлением в форму термопластичную смолу охлаждают при одновременном регулировании давления, оказываемого на смолу, отличающийся тем, что, с

целью повышения эффективности процесса формования, термопластичную смолу вводят массой, равной массе отлитого изделия, в форму, выполненную с формующим пространством, превышающим объем отлитого

изделия, при этом температуру формы предварительно устанавливают на уровне, превышающем температуру, при которой смола начинает затвердевать, повышают давление, приложенное к термопластичной смоле, подаваемой в форму, до того момента, когда смола охладится до температуры затвердевания при нормальном давлении, охлаждают смолу в состоянии приложенного к ней давления до температуры, при которой

динамическую жесткость смолы выравнивают, дополнительно охлаждают до температуры извлечения изделия при снижении давления так, что динамическую жесткость смолы поддерживают равной динамической

жесткости смолы при нормальной температуре и нормальном давлении.

2. Устройство для инжекционного формования изделий с прессованием, содержащее металлическую форму с

расположенными одна напротив другой полуформами, одна из которых установлена с возможностью перемещения с помощью гидроцилиндра, средство для ввода материала, средство для измерения, запорные

средства, отличающееся тем, что, с

. целью повышения эффективности процесса

формования, оно снабжено средством для

регулирования температуры в формующем

пространстве до температуры, превышающей температуру, при которой термопластичная смола начинает затвердевать при нормальном давлении, средством для регулирования давления на смолу до тех пор, пока температура стеклования смолы не

превысит температуру смолы, поданной в форму до момента, когда смола охладится до температуры затвердевания при нормальном давлении, а средство для расширения формующего пространства снабжено

датчиком фиксации рабочего хода цилиндра.

dyn/crn2

фиг

№

V

fr

1Ј

Использование: для формования таких изделий, как например, оптические линзы, требующие высокой точности формования и однородности при их прессовании. Сущность изобретения: заранее заданное количество расплавленной термопластичной смолы, являющейся исходным материалом, впрыскивают в формующее пространство, в котором предварительно установлена температура, превышающая температуру, при которой смола начинает отверждаться при нормальном давлении, и емкость которого больше, чем объем изделия. Инжектированную смолу охлаждают в формующем проИзобретение относится к способу ин- жекционного формования с прессованием и устройству для его осуществления, в частности, к способу инжекционного формования и устройству с компрессией, пригодному для формования изделий, требующих высокой точности формования и однородности при их прессовании таких, например, как оптические линзы. странстве и подвергают действию давления до того, как смола охладится до температуры, при которой смола начинает отверждаться при нормальном давлении. В условиях воздействия давления температура стеклования термопластичной смолы сдвигается в область более высоких температур, так что термопластичная смола от- верждается при незначительном снижении температуры. Смолу охлаждают в условиях воздействия давления до тех пор, пока смола обладает такой же динамической жесткостью, что и при нормальной температуре и давлении. При дальнейшем охлаждении термопластичной смолы до температуры извлечения давление, воздействующее на смолу, регулируют таким образом, чтобы предотвратить увеличение динамической жесткости вследствие охлаждения, и динамическую жесткость термопластичной смолы в процессе охлаждения поддерживают на таком же уровне, что и динамическая жесткость при нормальных температуре и давлении. Представлено устройство для осуществления способа инжекционного формования с прессованием. 2 с.п. ф-лы, 8 ил. Целью изобретения является разработка способа инжекционного формования и устройства для осуществления формования с компрессией, с помощью которого можно получать формовые изделия с высокой однородностью внутреннего состава без больших температурных отклонений в каждой точке объема смолы, даже если время, необходимое для отверждения смолы, в частно00 СлЭ Ј ю Сл

1ШС81

SB

SI 53 35 32 50 MffJ//su

Sf

и

Фиг.7

//

f

#

фиг. 6

го

8 00

Ј

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-07-30—Публикация

1990-01-31—Подача