Изобретение относится к обработке металлов давлением, а именно к конструкциям устройств для формообразования шарниров постоянной угловой скорости.

Целью изобретения является повышение качества получаемых изделий,

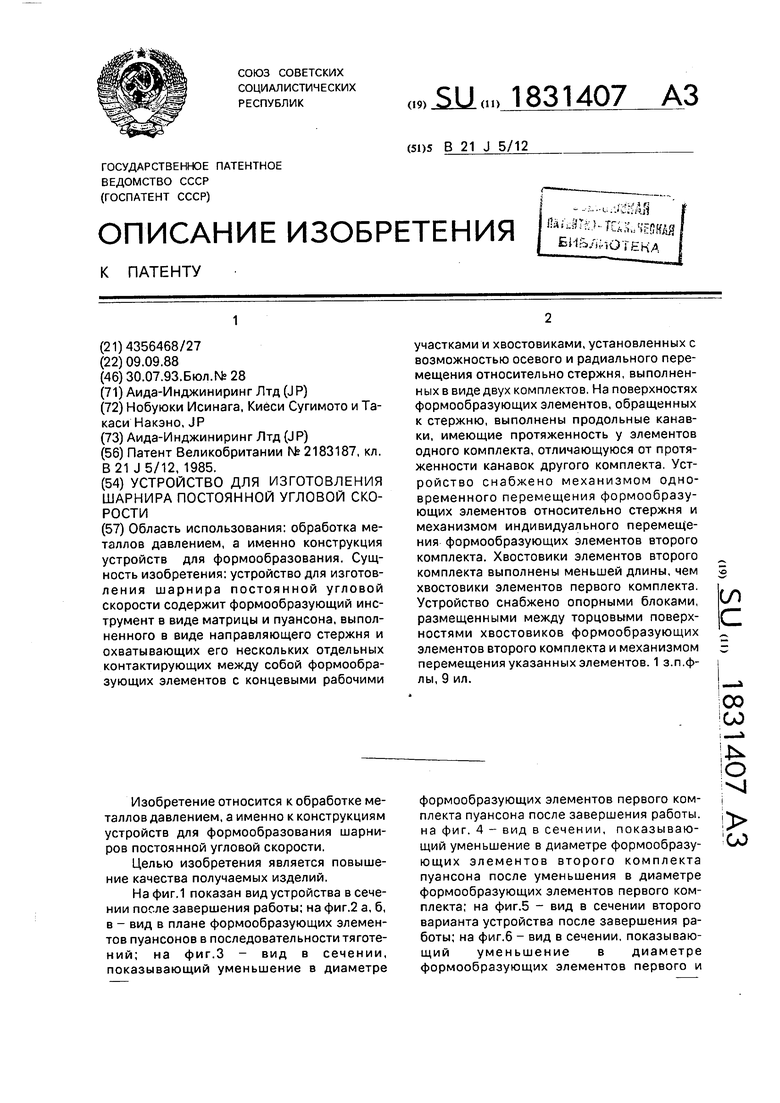

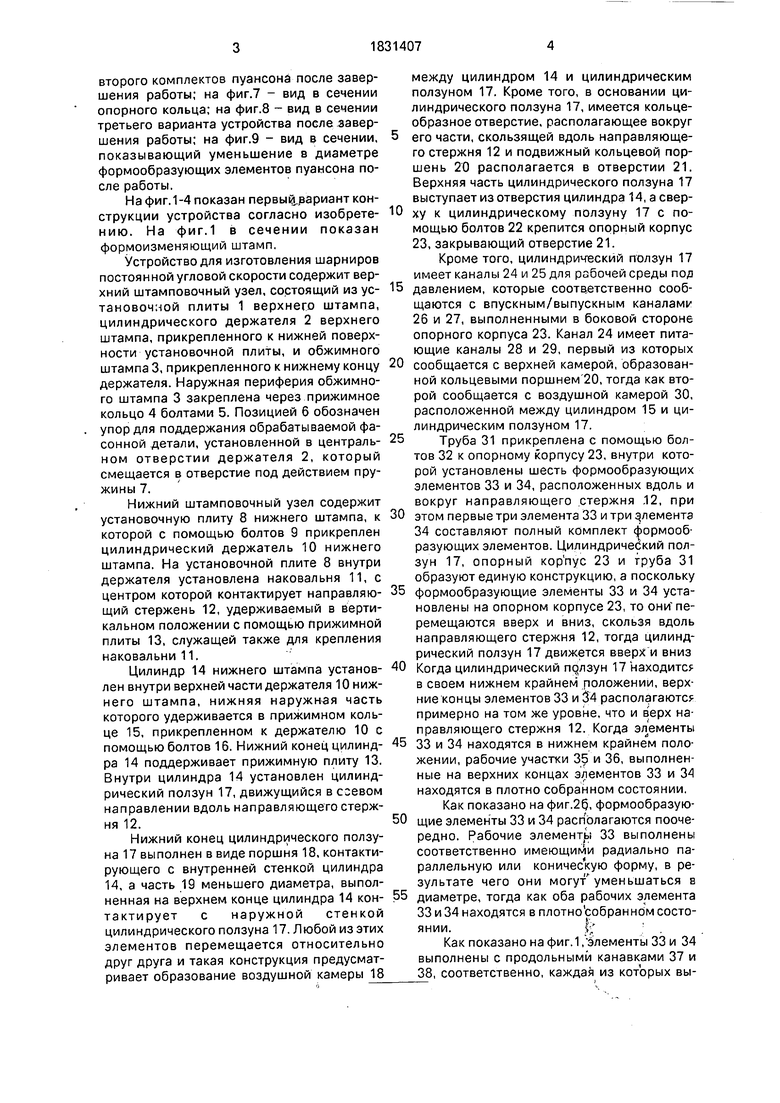

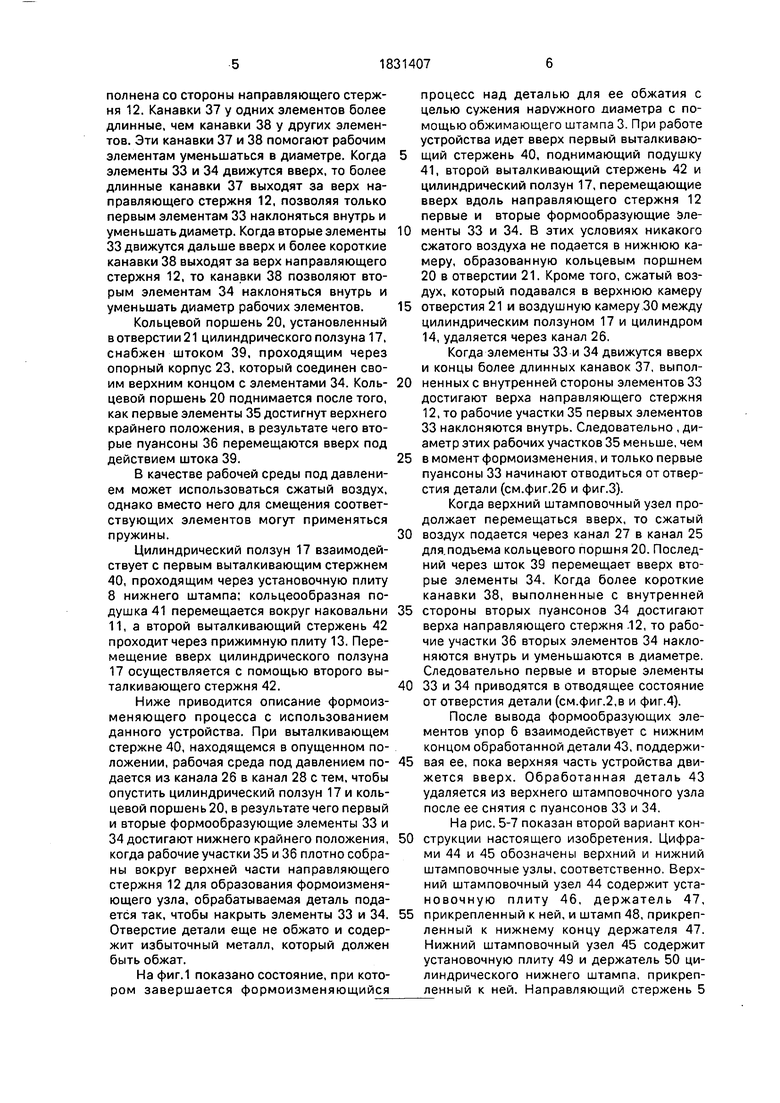

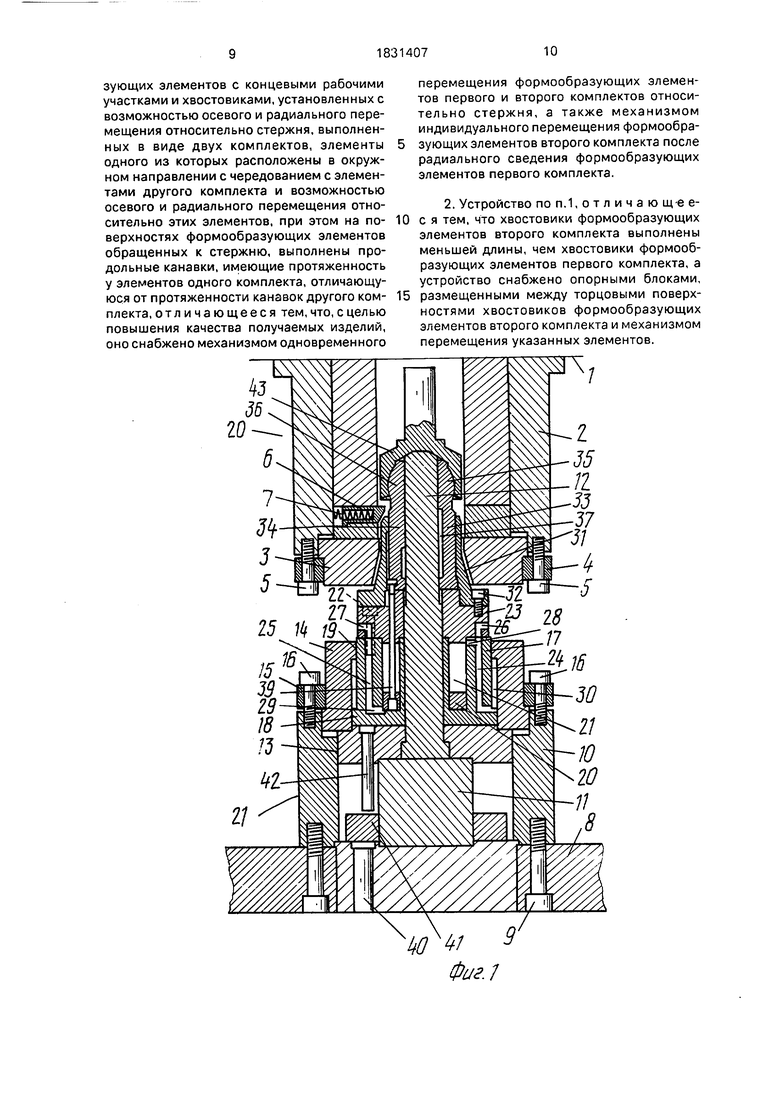

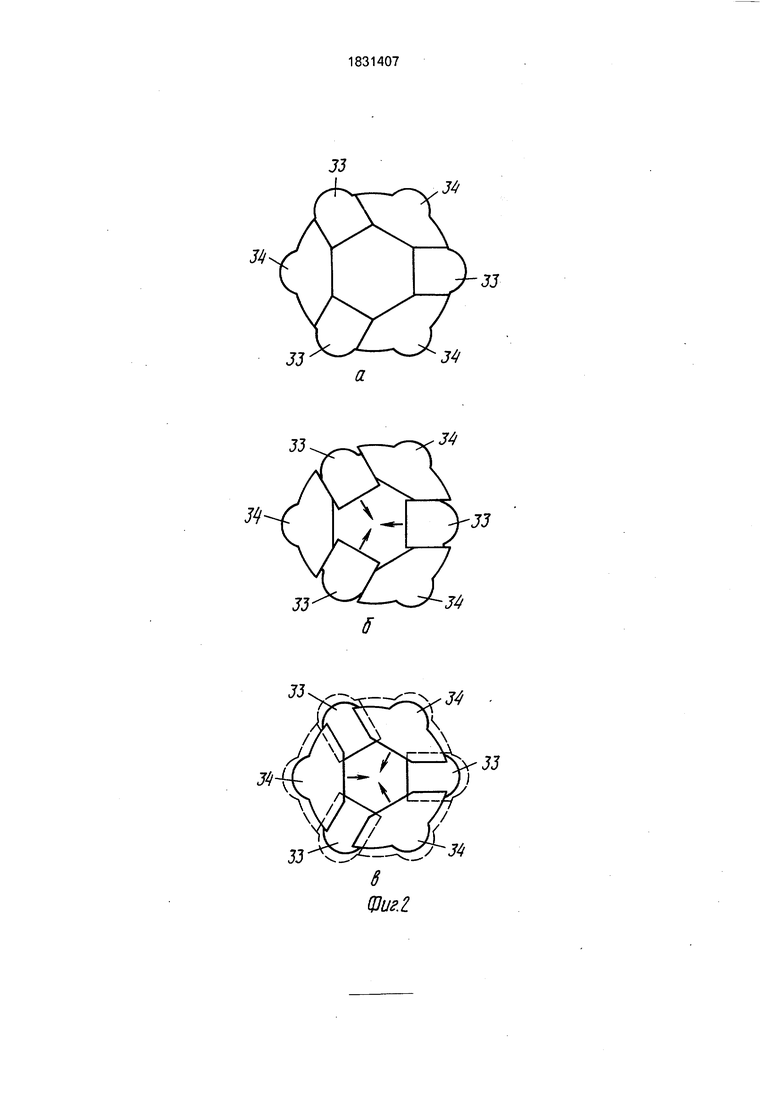

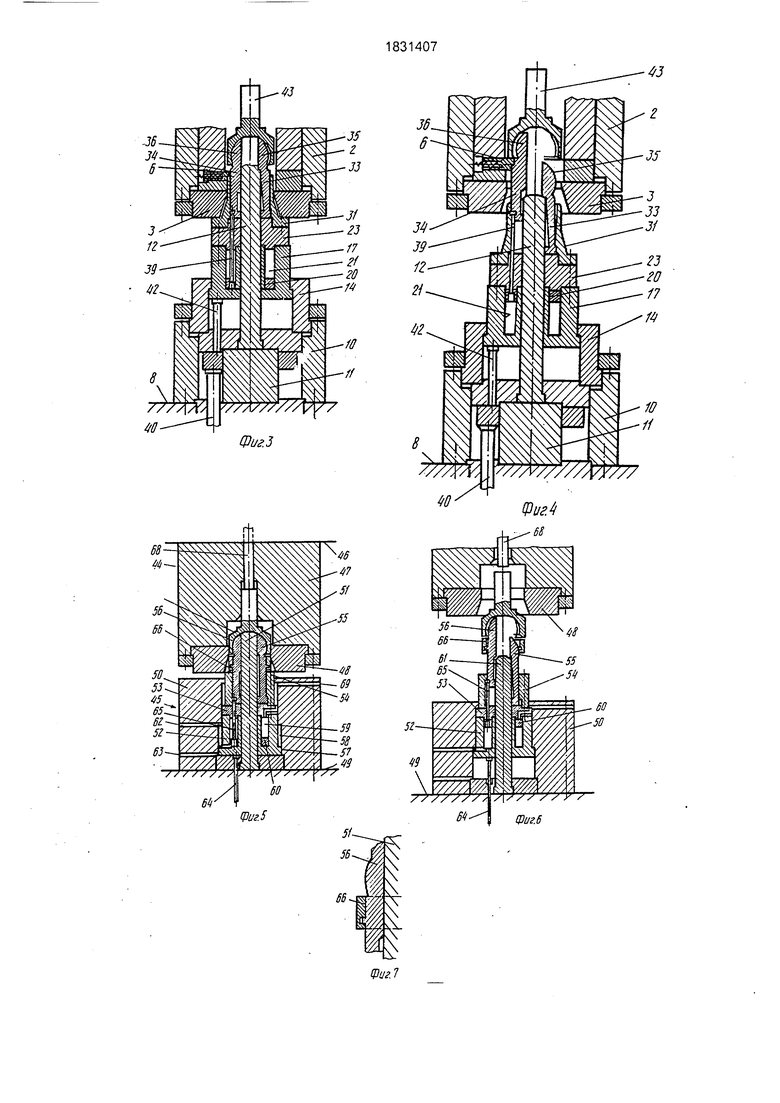

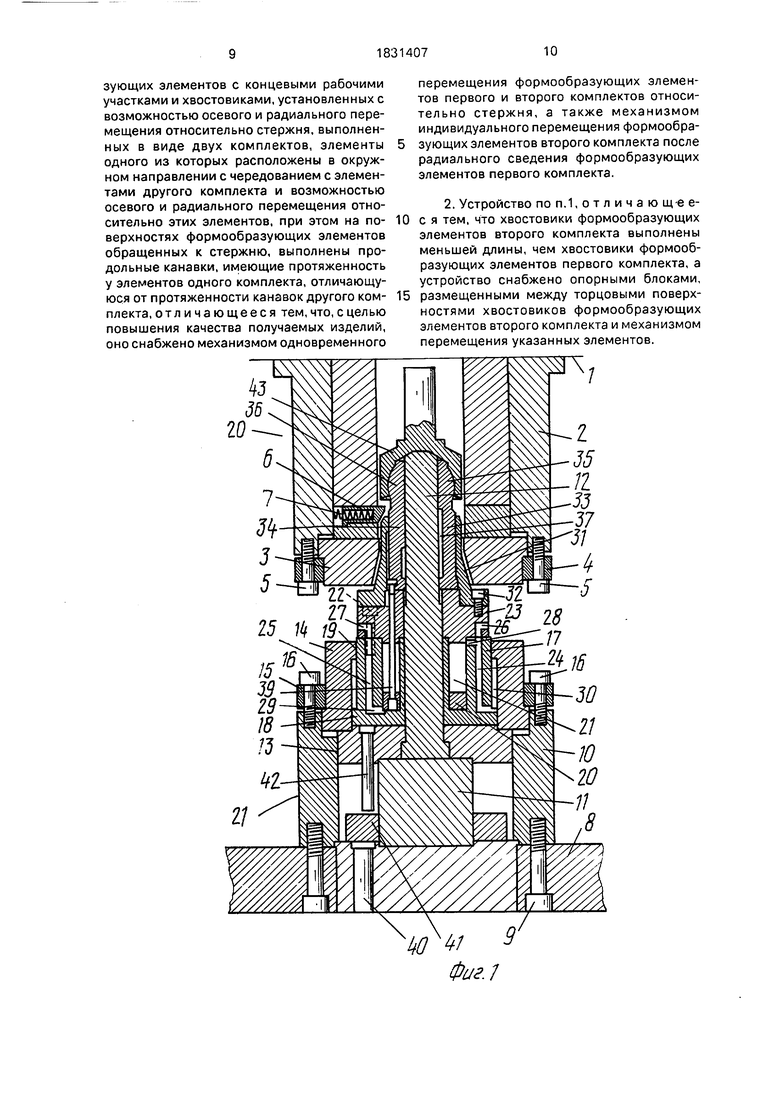

На фиг.1 показан вид устройства в сечении после завершения работы; на фиг.2 а, б, в - вид в плане формообразующих элементов пуансонов в последовательности тяготений; на фиг.З - вид в сечении, показывающий уменьшение в диаметре

формообразующих элементов первого комплекта пуансона после завершения работы, на фиг. 4 - вид в сечении, показывающий уменьшение в диаметре формообразующих элементов второго комплекта пуансона после уменьшения в диаметре формообразующих элементов первого комплекта; на фиг.5 - вид в сечении второго варианта устройства после завершения работы; на фиг.6 - вид в сечении, показывающий уменьшение в диаметре формообразующих элементов первого и

;00

|со

II

м

|

00

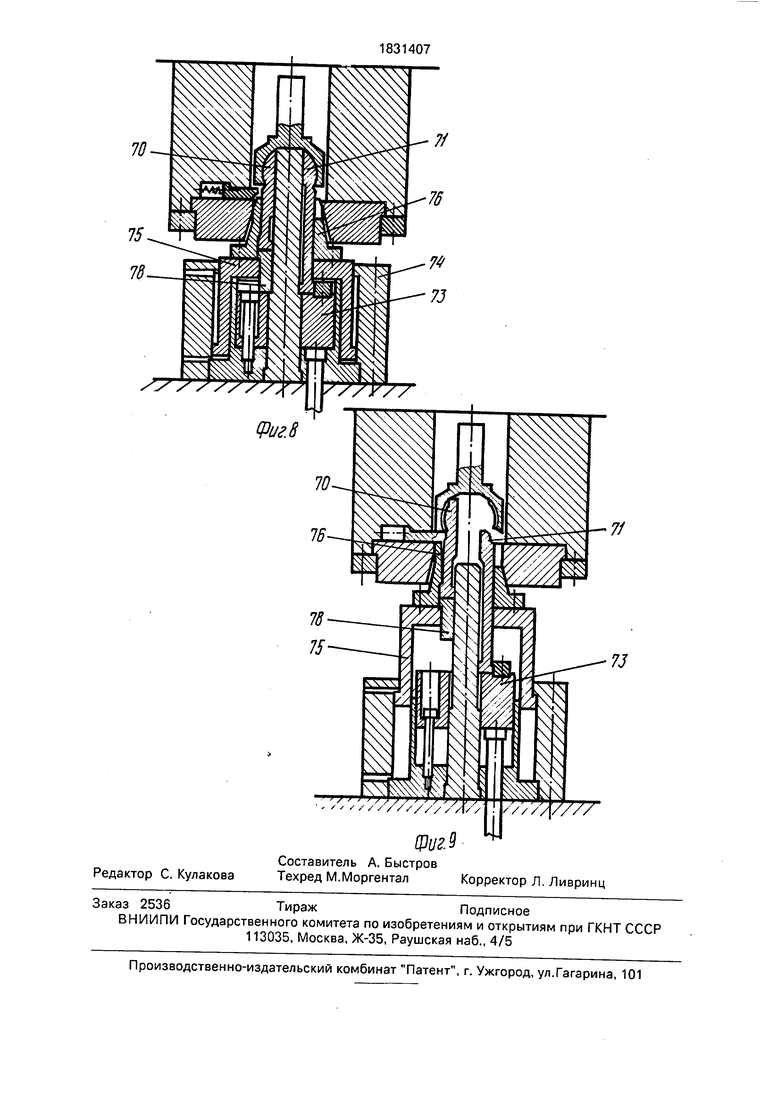

второго комплектов пуансона после завершения работы; на фиг.7 - вид в сечении опорного кольца; на фиг.8 - вид в сечении третьего варианта устройства после завершения работы; на фиг.9 - вид в сечении, показывающий уменьшение в диаметре формообразующих элементов пуансона после работы.

На фиг.1-4 показан первый вариант конструкции устройства согласно изобретению. На фиг.1 в сечении показан формоизменяющий штамп.

Устройство для изготовления шарниров постоянной угловой скорости содержит верхний штамповочный узел, состоящий из установочной плиты 1 верхнего штампа, цилиндрического держателя 2 верхнего штампа, прикрепленного к нижней поверхности установочной плиты, и обжимного штампа 3, прикрепленного к нижнему концу держателя. Наружная периферия обжимного штампа 3 закреплена через прижимное кольцо 4 болтами 5. Позицией 6 обозначен упор для поддержания обрабатываемой фасонной детали, установленной в центральном отверстии держателя 2, который смещается в отверстие под действием пружины 7.

Нижний штамповочный узел содержит установочную плиту 8 нижнего штампа, к которой с помощью болтов 9 прикреплен цилиндрический держатель 10 нижнего штампа. На установочной плите 8 внутри держателя установлена наковальня 11, с центром которой контактирует направляющий стержень 12, удерживаемый в вертикальном положении с помощью Прижимной плиты 13, служащей также для крепления наковальни 11.

Цилиндр 14 нижнего штампа установлен внутри верхней части держателя 10 ниж- него штампа, нижняя наружная часть которого удерживается в прижимном кольце 15, прикрепленном к держателю 10 с помощью болтов 16. Нижний конец цилиндра 14 поддерживает прижимную плиту 13. Внутри цилиндра 14 установлен цилиндрический ползун 17, движущийся в соевом направлении вдоль направляющего стержня 12.

Нижний конец цилиндрического ползуна 17 выполнен в виде поршня 18, контактирующего с внутренней стенкой цилиндра 14, а часть 19 меньшего диаметра, выполненная на верхнем конце цилиндра 14 контактирует с наружной стенкой цилиндрического ползуна 17. Любой из этих элементов перемещается относительно друг друга и такая конструкция предусматривает образование воздушной камеры 8

между цилиндром 14 и цилиндрическим ползуном 17. Кроме того, в основании цилиндрического ползуна 17, имеется кольцеобразное отверстие, располагающее вокруг

его части, скользящей вдоль направляющего стержня 12 и подвижный кольцевой поршень 20 располагается в отверстии 21. Верхняя часть цилиндрического ползуна 17 выступает из отверстия цилиндра 14, а сверху к цилиндрическому ползуну 17 с помощью болтов 22 крепится опорный корпус 23, закрывающий отверстие 21.

Кроме того, цилиндрический ползун 17 имеет каналы 24 и 25 для рабочей среды под

5 давлением, которые соответственно сообщаются с впускным/выпускным каналами 26 и 27, выполненными в боковой стороне опорного корпуса 23. Канал 24 имеет питающие каналы 28 и 29, первый из которых

0 сообщается с верхней камерой, образованной кольцевыми поршнем 20, тогда как второй сообщается с воздушной камерой 30, расположенной между цилиндром 15 и цилиндрическим ползуном 17.

5 Труба 31 прикреплена с помощью болтов 32 к опорному корпусу 23, внутри которой установлены шесть формообразующих элементов 33 и 34, расположенных вдоль и вокруг направляющего стержня .12, при

0 этом первые три элемента 33 и три элемента 34 составляют полный комплект формообразующих элементов. Цилиндрический ползун 17, опорный кор пус 23 и труба 31 образуют единую конструкцию, а поскольку

5 формообразующие элементы 33 и 34 установлены на опорном корпусе 23, то они перемещаются вверх и вниз, скользя вдоль направляющего стержня 12, тогда цилиндрический ползун 17 движется вверх и вниз

0 Когда цилиндрический ползун 17 находится в своем нижнем крайнем положении, верхние концы элементов 33 и 34 располагаются примерно на том же уровне, что и верх направляющего стержня 12. Когда элементы

5 33 и 34 находятся в нижнем крайнем положении, рабочие участки 35 и 36, выполненные на верхних концах элементов 33 и 34 находятся в плотно собранном состоянии. Как показано на фиг.2б, формообразую0 щие элементы 33 и 34 располагаются поочередно. Рабочие элементы 33 выполнены соответственно имеющими радиально параллельную или коническую форму, в результате чего они могут уменьшаться в

5 диаметре, тогда как оба рабочих элемента 33 и34 находятся в плотно собранномсостоянии.Ij.

Как показано на фиг.1 /элементы 33 и 34 выполнены с продольными канавками 37 и 38, соответственно, каждая из которых выполнена со стороны направляющего стержня 12. Канавки 37 у одних элементов более длинные, чем канавки 38 у других элементов. Эти канавки 37 и 38 помогают рабочим элементам уменьшаться в диаметре. Когда элементы 33 и 34 движутся вверх, то более длинные канавки 37 выходят за верх направляющего стержня 12, позволяя только первым элементам 33 наклоняться внутрь и уменьшать диаметр. Когда вторые элементы

33движутся дальше вверх и более короткие канавки 38 выходят за верх направляющего стержня 12, то канавки 38 позволяют вторым элементам 34 наклоняться внутрь и уменьшать диаметр рабочих элементов.

Кольцевой поршень 20, установленный в отверстии 21 цилиндрического ползуна 17, снабжен штоком 39, проходящим через опорный корпус 23, который соединен своим верхним концом с элементами 34. Кольцевой поршень 20 поднимается после того, как первые элементы 35 достигнут верхнего крайнего положения, в результате чего вторые пуансоны 36 перемещаются вверх под действием штока 39.

В качестве рабочей среды под давлением может использоваться сжатый воздух, однако вместо него для смещения соответствующих элементов могут применяться пружины.

Цилиндрический ползун 17 взаимодействует с первым выталкивающим стержнем 40, проходящим через установочную плиту 8 нижнего штампа; кольцеообразная подушка 41 перемещается вокруг наковальни 11, а второй выталкивающий стержень 42 проходит через прижимную плиту 13. Перемещение вверх цилиндрического ползуна 17 осуществляется с помощью второго выталкивающего стержня 42.

Ниже приводится описание формоизменяющего процесса с использованием данного устройства. При выталкивающем стержне 40, находящемся в опущенном положении, рабочая среда под давлением подается из канала 26 в канал 28 с тем, чтобы опустить цилиндрический ползун 17 и кольцевой поршень 20, в результате чего первый и вторые формообразующие элементы 33 и

34достигают нижнего крайнего положения, когда рабочие участки 35 и 36 плотно собра- ны вокруг верхней части направляющего стержня 12 для образования формоизменяющего узла, обрабатываемая деталь подается так, чтобы накрыть элементы 33 и 34. Отверстие детали еще не обжато и содержит избыточный металл, который должен быть обжат.

На фиг.1 показано состояние, при котором завершается формоизменяющийся

процесс над деталью для ее обжатия с целью сужения наружного диаметра с помощью обжимающего штампа 3. При работе устройства идет вверх первый выталкивэющий стержень 40, поднимающий подушку 41, второй выталкивающий стержень 42 и цилиндрический ползун 17, перемещающие вверх вдоль направляющего стержня 12 первые и вторые формообразующие эле0 менты 33 и 34. В этих условиях никакого сжатого воздуха не подается в нижнюю камеру, образованную кольцевым поршнем 20 в отверстии 21. Кроме того, сжатый воздух, который подавался в верхнюю камеру

5 отверстия 21 и воздушную камеру 30 между цилиндрическим ползуном 17 и цилиндром 14, удаляется через канал 26.

Когда элементы 33 и 34 движутся вверх и концы более длинных канавок 37, выпол0 ненных с внутренней стороны элементов 33 достигают верха направляющего стержня 12, то рабочие участки 35 первых элементов 33 наклоняются внутрь. Следовательно , диаметр этих рабочих участков 35 меньше, чем

5 в момент формоизменения, и только первые пуансоны 33 начинают отводиться от отверстия детали (см.фиг.2б и фиг.З).

Когда верхний штамповочный узел продолжает перемещаться вверх, то сжатый

0 воздух подается через канал 27 в канал 25 для.подъема кольцевого поршня 20. Последний через шток 39 перемещает вверх вторые элементы 34. Когда более короткие канавки 38, выполненные с внутренней

5 стороны вторых пуансонов 34 достигают верха направляющего стержня .12, то рабочие участки 36 вторых элементов 34 наклоняются внутрь и уменьшаются в диаметре. Следовательно первые и вторые элементы

0 33 и 34 приводятся в отводящее состояние от отверстия детали (см.фиг.2,в и фиг.4).

После вывода формообразующих элементов упор 6 взаимодействует с нижним концом обработанной детали 43, поддержи5 вая ее, пока верхняя часть устройства движется вверх. Обработанная деталь 43 удаляется из верхнего штамповочного узла после ее снятия с пуансонов 33 и 34.

На рис. 5-7 показан второй вариант кон0 струкции настоящего изобретения. Цифрами 44 и 45 обозначены верхний и нижний штамповочные узлы, соответственно. Верхний штамповочный узел 44 содержит установочную плиту 46, держатель 47,

5 прикрепленный к ней, и штамп 48, прикрепленный к нижнему концу держателя 47. Нижний штамповочный узел 45 содержит установочную плиту 49 и держатель 50 цилиндрического нижнего штампа, прикрепленный к ней. Направляющий стержень 5

установлен в центре держателя 50 и прикреплен к установочной плите 49.

Кроме того, держатель 50 выполнен в форме цилиндра, в котором подвижно расположены цилиндрический ползун 52. опорные корпус 53 и пуансоноудерживающая труба 54, при этом они все скреплены вместе, образуя общую конструкцию. На опорном корпусе 53 установлена группа из шести формообразующих элементов, содержащая первые три элемента 55 и вторые три элемента 56, располагающиеся поочередно в окружном направлении. Нижний конец цилиндрического ползуна 52 выполнен в виде поршня 57, а камера 58 цилиндра выполнена между поршнем 57 и держателем 50 нижнего штампа. Кроме того цилиндрический ползун 52 снабжен кольцевым отверстием 59, выполненным в его основании, в котором располагается кольцевой поршень 60.

Опорный корпус 53 перемещается в воздушной камере 61, выполненной в верхней части держателя 50 нижнего штампа. Поршень 57 делит камеру 58 на верхнюю и нижнюю камеры. Через канал 62 рабочая среда под давлением, например, сжатый воздух, подается в верхнюю камеру 58 цилиндра, тогда как нижняя камера 58 цилиндра сообщается с окружающей средой через канал 63.

Цифрами 64 и 65 обозначены первый выталкивающий стержень для перемещения вверх цилиндрического ползуна 52 и второй выталкивающий стержень, соединяющий кольцевой поршень 60 со вторыми формообразующими элементами 56, соответственно.

Форма контактных поверхностей между элементами 55 и 56 является такой же, как и в первой конструкции. Во второй конструкции элементы 55 и 56 снабжены опорным кольцом 66. С внутренней стороны последнего выполнена канавка, взаимодействующая с выступами на наружной стороне элементов 56, перемещающихся вместе с ними вверх и вниз. Обрабатываемая деталь 67 всегда смещается вниз под действием выталкивающего стержня 68.

Во второй конструкции выталкивающий стержень 68 выталкивает деталь из штампа 48 и оставляет ее на пуансоне, когда салазки пресса движутся вверх из нижней мертвой точки. Опорное кольцо 66 движется вместе со вторыми элементами 56, поддерживая освобожденную обработанную деталь.

При перемещении вверх первого выталкивающего стержня 64 и опорного корпуса 53, формообразующие элементы 55 и 56 движутся вверх вместе с обработанной деталью и элементы 55 уменьшаются в диаметре над направляющим стержнем 51. Затем, после подъема кольцеобразного поршня 60 под действием давления рабочей

среды, второй выталкивающий стержень 65 перемещает вверх только элементы 56, которые уменьшаются в диаметре в своей верхней конечной точке, которая выше, чем у элементов 55 и в этих условиях обработан0 ная деталь удаляется с формообразующих элементов.

После этого рабочая среда под давлением подается из канала 69 так, чтобы опустить кольцевой поршень 60, и

5 одновременно с этим среда под давлением удаляется из канала 62 для опускания выталкивающего стержня 64, в результате чего формообразующие элементы 55 и 56 возвращаются в исходную позицию (позицию

0 ожидания).

На фиг.8 и 9 показан третий вариант конструкции настоящего изобретения, в которой формообразующие элементы 70 короче элементов 71, а блоки 72 установлены

5 между нижними концами элементов 70 и цилиндрическим ползуном 73.

В этой конструкции перемещение вверх цилиндрического ползуна 73 приводит к замедленному дальнейшему перемещению

0 вверх формообразующих элементов 70 выше элементов 71.

Держатель 74 нижнего штампа снабжен наружным ползуном 75, входящим и выходящим из держателя. Труба 76 для удержа5 ния формообразующих элементов 70 и 71 установлена сверху на наружном ползуне 75. На верхнем конце блока 72 ступенчатая часть, предназначенная для взаимодействия с наружным ползуном 75.

0 Таким образом, когда наружный ползун 75 поднимается, то только элементы 70 движутся вверх. Перемещение наружного ползуна вверх и вниз осуществляется с помощью рабочей среды под давлением, пода5 ваемой в цилиндр, образованный держателем 74 нижнего штампа. В этой конструкции использование наружного ползуна 75 для подъема формообразующих элементов 70 обеспечивает более устойчи0 вый их подъем, чем в первой конструкции. Формула изобретения 1. Устройство для изготовления шарнира постоянной угловой скорости, содержащее формообразующий инструмент в виде

5 матрицы, смонтированной на одной части устройства, и пуансона, установленного на другой его части и выполненного в виде направляющего стержня, а также охватывающих его нескольких отдельных контактирующих между собой формообразующих элементов с концевыми рабочими участками и хвостовиками, установленных с возможностью осевого и радиального перемещения относительно стержня, выполненных в виде двух комплектов, элементы одного из которых расположены в окружном направлении с чередованием с элементами другого комплекта и возможностью осевого и радиального перемещения относительно этих элементов, при этом на поверхностях формообразующих элементов обращенных к стержню, выполнены продольные канавки, имеющие протяженность у элементов одного комплекта, отличающуюся от протяженности канавок другого комплекта, отличающееся тем, что, с целью повышения качества получаемых изделий, оно снабжено механизмом одновременного

перемещения формообразующих элементов первого и второго комплектов относительно стержня, а также механизмом индивидуального перемещения формообра- зующих элементов второго комплекта после радиального сведения формообразующих элементов первого комплекта.

2. Устройство поп.1,отличающ-ее- с я тем, что хвостовики формообразующих элементов второго комплекта выполнены меньшей длины, чем хвостовики формообразующих элементов первого комплекта, а устройство снабжено опорными блоками, размещенными между торцовыми поверхностями хвостовиков формообразующих элементов второго комплекта и механизмом перемещения указанных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения обрабатываемой заготовки на многопозиционном прессе | 1978 |

|

SU776549A3 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЛИНЗ ПОД ДАВЛЕНИЕМ И СПОСОБ ИХ ФОРМОВАНИЯ | 1989 |

|

RU2070111C1 |

| Устройство для привода подающей линейки для многопозиционного пресса | 1986 |

|

SU1741603A3 |

| Способ инжекционного формования изделий с прессованием и устройство для его осуществления | 1990 |

|

SU1831427A3 |

| Устройство для привода в движение подающих штанг многопозиционного пресса | 1989 |

|

SU1739838A3 |

| Устройство для привода в движение подающих штанг многопозиционного пресса | 1986 |

|

SU1660574A3 |

| Станина пресса | 1983 |

|

SU1360580A3 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Устройство для подачи заготовок в зону обработки пресса | 1976 |

|

SU622389A3 |

| Штамп для выдавливания | 1977 |

|

SU659271A1 |

Область использования: обработка металлов давлением, а именно конструкция устройств для формообразования. Сущность изобретения: устройство для изготовления шарнира постоянной угловой скорости содержит формообразующий инструмент в виде матрицы и пуансона, выполненного в виде направляющего стержня и охватывающих его нескольких отдельных контактирующих между собой формообразующих элементов с концевыми рабочими участками и хвостовиками, установленных с возможностью осевого и радиального перемещения относительно стержня, выполненных в виде двух комплектов. На поверхностях формообразующих элементов, обращенных к стержню, выполнены продольные канавки, имеющие протяженность у элементов одного комплекта, отличающуюся от протяженности канавок другого комплекта. Устройство снабжено механизмом одновременного перемещения формообразующих элементов относительно стержня и механизмом индивидуального перемещения формообразующих элементов второго комплекта. Хвостовики элементов второго комплекта выполнены меньшей длины, чем хвостовики элементов первого комплекта. Устройство снабжено опорными блоками, размещенными между торцовыми поверхностями хвостовиков формообразующих элементов второго комплекта и механизмом перемещения указанных элементов. 1 з.п.ф- лы, 9 ил. сл С

20

Л/ У

Фиг.1

Л - Л -71

J4

70

| ГИДРОПРИВОД | 1999 |

|

RU2183187C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-07-30—Публикация

1988-09-09—Подача