Изобретение относится к области абразивной обработки и может быть использовано при шлифовании профильных деталей, преимущественно рельсов.

Цель изобретения - повышение эффективности шлифования.

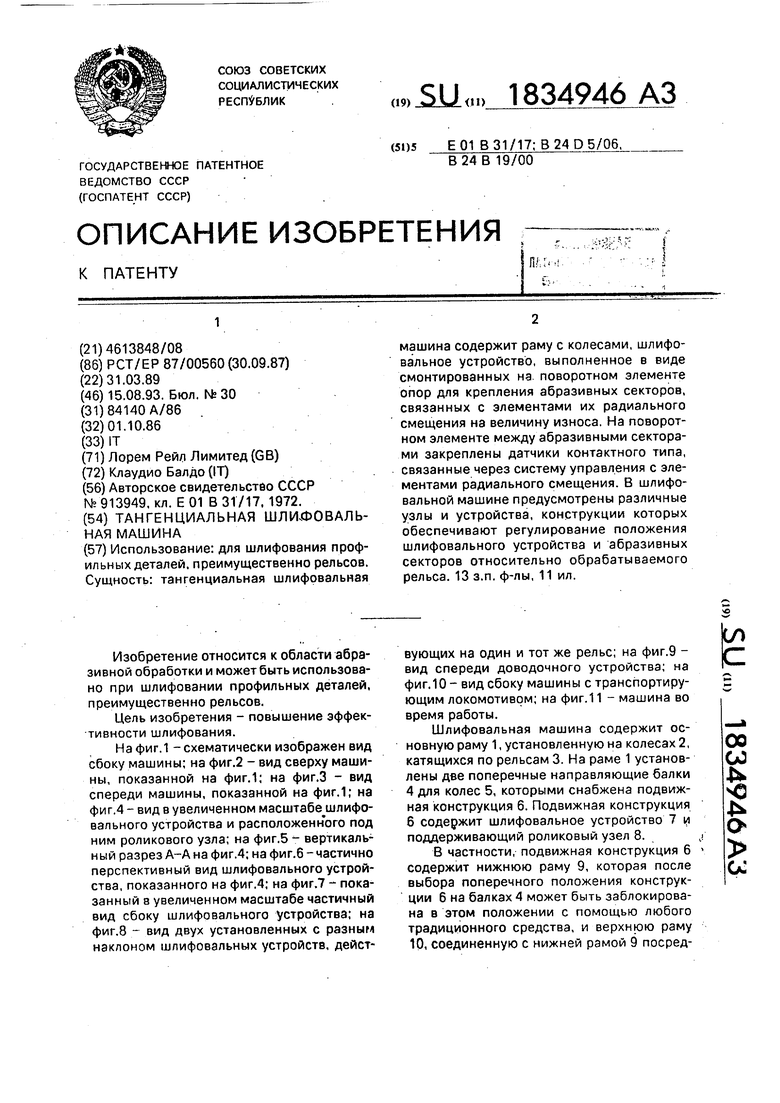

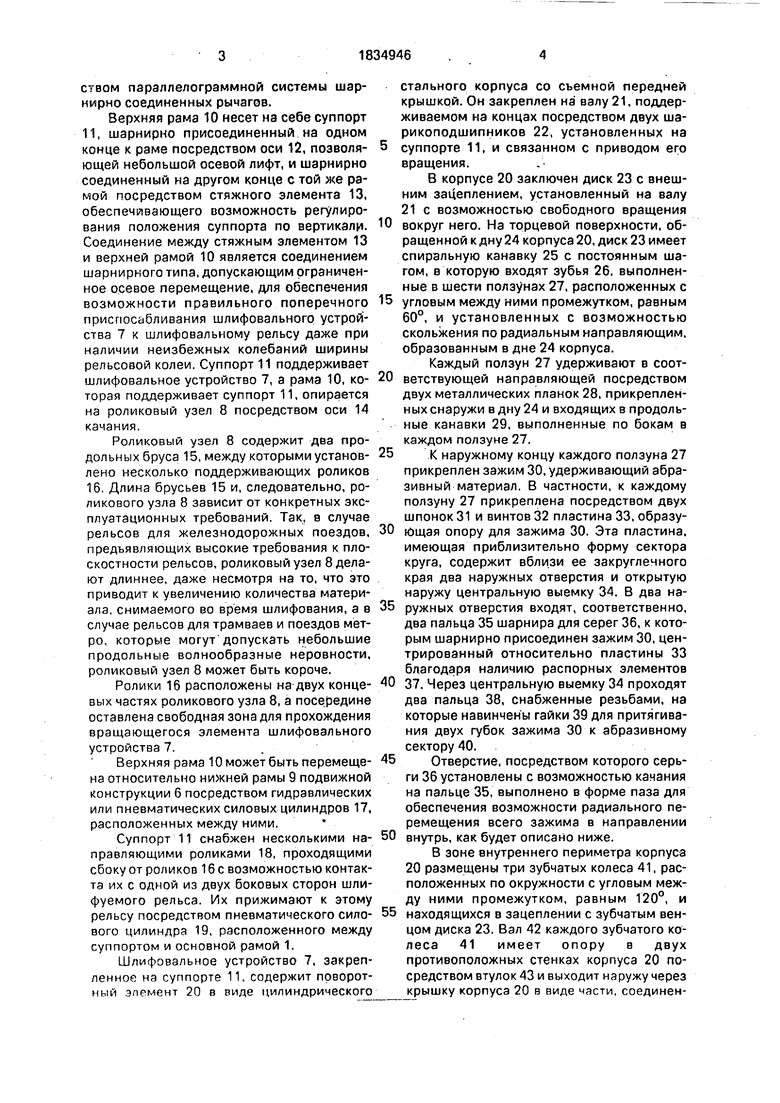

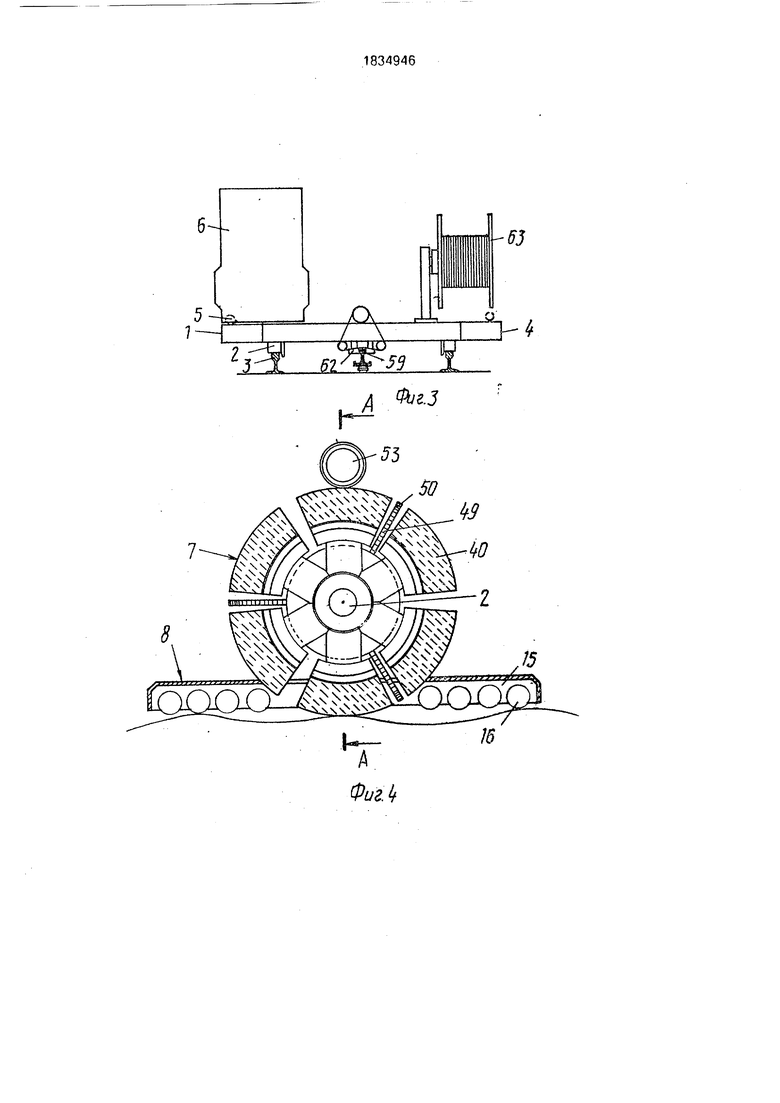

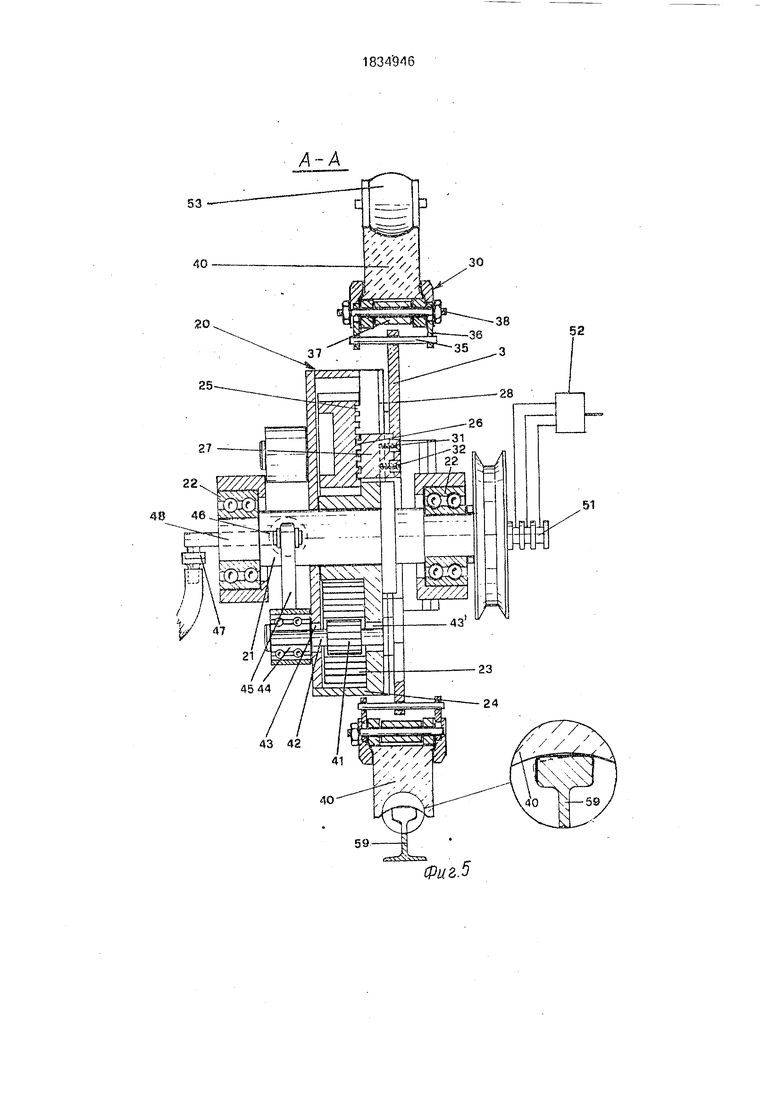

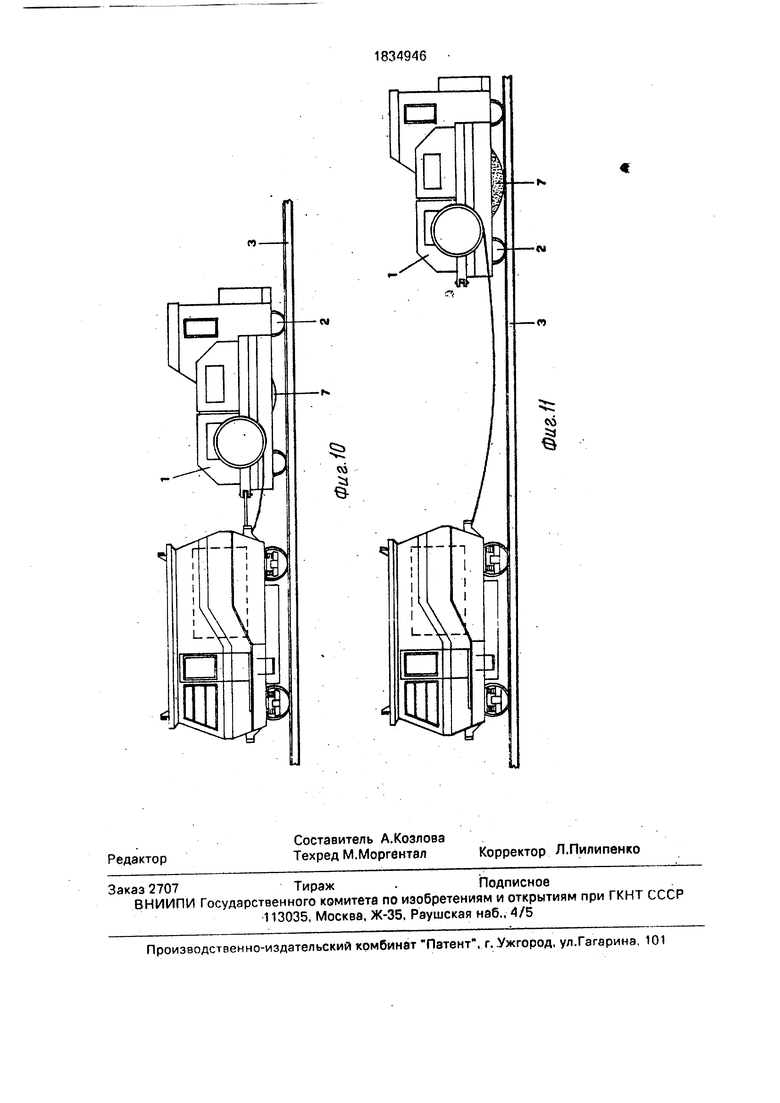

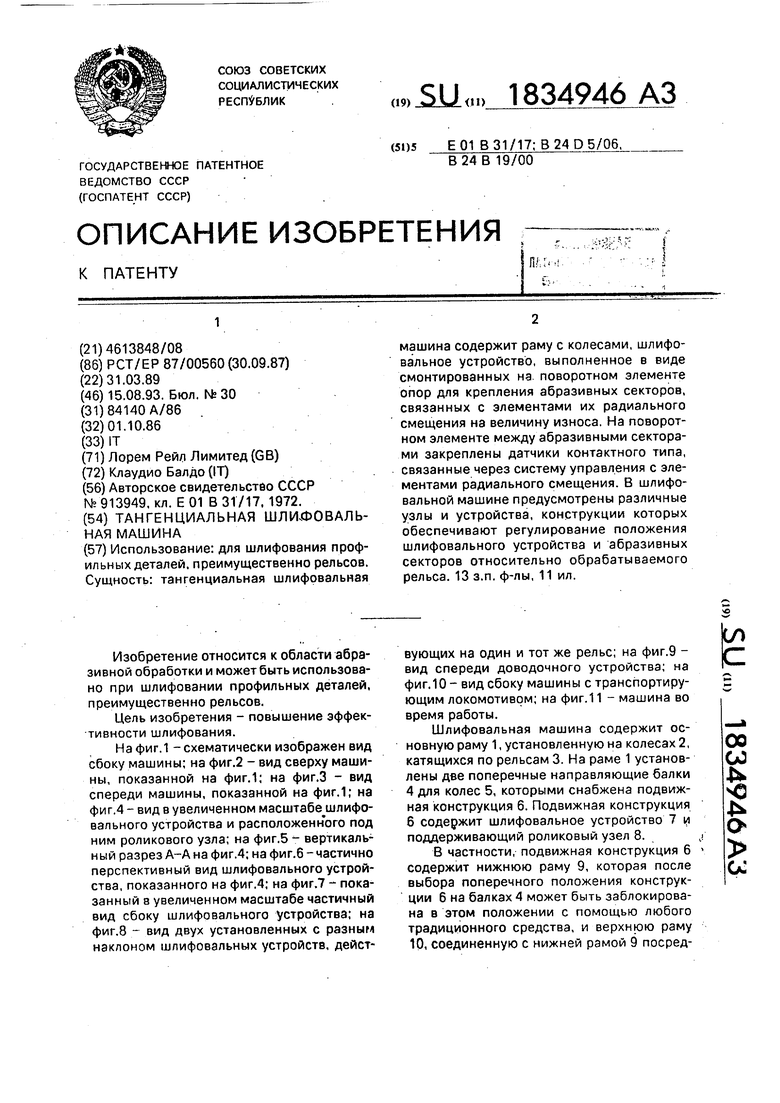

На фиг. 1 -схематически изображен вид сбоку машины; на фиг.2 - вид сверху машины, показанной на фиг.1; на фиг.З - вид спереди машины, показанной на фиг.1; на фиг.4 - вид в увеличенном масштабе шлифовального устройства и расположенного под ним роликового узла; на фиг,5 - вертикальный разрез А-А на фиг.4; на фиг.6 - частично перспективный вид шлифовального устройства, показанного на фиг.4; на фиг,7 - показанный в увеличенном масштабе частичный вид сбоку шлифовального устройства; на фиг.З - вид двух установленных с разным наклоном шлифовальных устройств, действующих на один и тот же рельс; на фиг.9 - вид спереди доводочного устройства; на фиг.10 - вид сбоку машины с транспортирующим локомотивом; на фиг.11 - машина во время работы.

Шлифовальная машина содержит основную раму 1, установленную на колесах 2, катящихся по рельсам 3. На раме 1 установлены две поперечные направляющие балки 4 для колес 5, которыми снабжена подвижная конструкция 6. Подвижная конструкция 6 содержит шлифовальное устройство 7 и поддерживающий роликовый узел 8.

В частности, подвижная конструкция 6 содержит нижнюю раму 9, которая после выбора поперечного положения конструкции 6 на балках 4 может быть заблокирована в этом положении с помощью любого традиционного средства, и верхнюю раму 10, соединенную с нижней рамой 9 посредЁ

00 00

%:

2

О

о:

CYBOM параллелограммной системы шар- имрно соединенных рычагов.

Верхняя рама 10 несет на себе суппорт 11, шарнирно присоединенный на одном конце к раме посредством оси 12, позволяющей небольшой осевой лифт, и шарнирно соединенный на другом конце с той же рамой посредством стяжного элемента 13, обеспечивающего возможность регулирования положения суппорта по вертикали. Соединение между стяжным элементом 13 и верхней рамой 10 является соединением шарнирного типа, допускающим ограниченное осевое перемещение, для обеспечения возможности правильного поперечного приспосабливания шлифовального устройства 7 к шлифовальному рельсу даже при наличии неизбежных колебаний ширины рельсовой колеи. Суппорт 11 поддерживает шлифовальное устройство 7, а рама 10, которая поддерживает суппорт 11, опирается на роликовый узел 8 посредством оси 14 качания.

Роликовый узел 8 содержит два продольных бруса 15, между которыми установлено несколько поддерживающих роликов 16. Длина брусьев 15 и, следовательно, роликового узла 8 зависит от конкретных эксплуатационных требований. Так, в случае рельсов для железнодорожных поездов, предъявляющих высокие требования к плоскостности рельсов, роликовый узел вделают длиннее, даже несмотря на то, что это приводит к увеличению количества материала, снимаемого во время шлифования, а в случае рельсов для трамваев и поездов метро, которые могут допускать небольшие продольные волнообразные неровности, роликовый узел 8 может быть короче.

Ролики 16 расположены на двух концевых частях роликового узла 8, а посередине оставлена свободная зона для прохождения вращающегося элемента шлифовального устройства 7.

Верхняя рама 10 может быть перемещена относительно нижней рамы 9 подвижной конструкции 6 посредством гидравлических или пневматических силовых цилиндров 17, расположенных между ними.

Суппорт 11 снабжен несколькими направляющими роликами 18, проходящими сбоку от роликов 16 с возможностью контакта их с одной из двух боковых сторон шлифуемого рельса. Их прижимают к этому рельсу посредством пневматического силового цилиндра 19, расположенного между суппортом и основной рамой 1.

Шлифовальное устройство 7, закрепленное на суппорте 11. содержит поворотный элемент 20 в виде цилиндрического

стального корпуса со сьемной передней крышкой. Он закреплен на валу 21, поддерживаемом на концах посредством двух шарикоподшипников 22, установленных на

суппорте 11, и связанном с приводом его вращения.

В корпусе 20 заключен диск 23 с внешним зацеплением, установленный на валу 21 с возможностью свободного вращения

вокруг него. На торцевой поверхности, обращенной к дну 24 корпуса 20, диск 23 имеет спиральную канавку 25 с постоянным шагом, в которую входят зубья 26, выполненные в шести ползунах 27, расположенных с

5 угловым между ними промежутком, равным 60°, и установленных с возможностью скольжения по радиальным направляющим, образованным в дне 24 корпуса.

Каждый ползун 27 удерживают в соот0 ветствующей направляющей посредством двух металлических планок 28, прикрепленных снаружи в дну 24 и входящих в продольные канавки 29, выполненные по бокам в каждом ползуне 27.

5 к наружному концу каждого ползуна 27 прикреплен зажим 30, удерживающий абразивный материал. В частности, к каждому ползуну 27 прикреплена посредством двух шпонок 31 и винтов 32 пластина 33, образу0 ющая опору для зажима 30. Эта пластина, имеющая приблизительно форму сектора круга, содержит вблизи ее закругленного края два наружных отверстия и открытую наружу центральную выемку 34. В два на5 ружных отверстия входят, соответственно, два пальца 35 шарнира для серег 36, к которым шарнирно присоединен зажим 30, центрированный относительно пластины 33 благодаря наличию распорных элементов

0 37. Через центральную выемку 34 проходят два пальца 38, снабженные резьбами, на которые навинчены гайки 39 для притягивания двух губок зажима 30 к абразивному сектору 40.

5 Отверстие, посредством которого серьги 36 установлены с возможностью качания на пальце 35, выполнено в форме паза для обеспечения возможности радиального перемещения всего зажима в направлении

0 внутрь, как будет описано ниже.

В зоне внутреннего периметра корпуса 20 размещены три зубчатых колеса 41, расположенных по окружности с угловым между ними промежутком, равным 120°, и

5 находящихся в зацеплении с зубчатым венцом диска 23. Вал 42 каждого зубчатого колеса 41 имеет опору в двух противоположных стенках корпуса 20 посредством втулок 43 и выходит наружу через крышку корпуса 20 в виде части, соединенной посредством обгонной муфты 44 с одним концом рычага 45 управления, другой конец которого соединен с пневматическим поршнем 46, питаемым от внешнего компрессора посредством соединителя 47 вращательного типа и канала 48, образованного в валу 21.

На наружной цилиндрической поверхности корпуса 20 в промежутках между соседними абразивными секторами 40 установлены с угловым промежутком, равным 120°, три опоры 49 для трех контактных датчиков 50, действующих в трех разных плоскостях, перпендикулярных оси вала 21. Датчики 50 соединены через каналы, выполненные в валу 21, с комплектом 51 контактных колец для передачи сигналов наружу. Печатная плата с электронной схемой 52 принимает сигналы, снятые посредством комплекта 51 контактных колец и управляет соленоидным клапаном (на чертеже не показан), который регулирует подачу сжатого воздуха в канал 48.

Шлифовальное устройство 7 содержит также профилирующий ролик 53. прикрепленный к суппорту 11 и прилегающий к абразивным секторам 40 в месте, диаметрально противоположном зоне контакта со шлифуемым рельсом.

Кроме шлифовального устройства 7 на основной раме 1 установлено также доводочное устройство 54. Оно содержит кронштейн 55, в котором закреплены приводной ролик 56 и несколько поддерживающих (холостых) роликов 57, которые охватывает абразивная лента 58, проходящая в плоскости, перпендикулярной к продольной оси шлифуемого рельса 59. Доводочное устройство содержит планку 60 с профилем, соответствующим верхнему профилю рельса 59, которая может быть прижата к рельсу посредством пневматической системы 61. Для обеспечения возможности регулирования положения доводочного устройства 54 относительно рамы 1 в поперечном направлении к планке 60 прикрепляют направляющие ролики 62, которые вводят в сцепление с боковыми поверхностями рельса 59, подлежащего шлифованию, и тем самым обес- печивают центрирование планки относительно верхнего профиля рельса.

Шлифовальная машина содержит дополнительные средства, такие как место для оператора-водителя, электродвигатель с регулируемой скоростью для продвижения ма- шины вперед при выполнении шлифовальных работ, пульт управления для различных стадий работы и др.

При приведении машины в действие ее нужно сначала транспортировать на место.

где находится подлежащий шлифованию рельс 59. Эту транспортировку предпочтительно осуществляют с помощью локомотива, который может быть снабжен также 5 генератором для автономного электрического питания шлифовальной машины, особенно, если подлежащий шлифовке путь не электрифицирован или если электрепита- ние было временно прекращено во время

ремонтных работ. Можно,.конечно, установить генераторную установку на самой раме 1, но предпочтительнее использовать электричество, подаваемое либо по питающему кабелю от неподвижно закрепленной розет5 «и, либо от генераторной установки, размещенной на вспомогательной платформе, которую располагают (в частности, во время проведения работ в туннеле) на подходящем расстоянии от машины, в основном для

0 исключения загрязнения воздуха. В любом случае желательно устанавливать на раме 1 устройства 63 для намотки кабеля.

После транспортировки шлифовальной машины на место проведения работы нужно

5 провести ее наладку для правильного выполнения работы. Для этого необхЪдимо сначала установить профилирующий ролик 53, соответствующий профилю подлежащего шливанию рельса 59, и точно располо0 жить на балках4 подвижную конструкцию О. Затем в соответствии с типом и степенью деформации рельса, подлежащего шлифованию, определяют плоскость, в которой роликовый узел 8 опирается на сам рельс. В

5 том случае, когда верхняя поверхность этого рельса находится на ином уровне, чем тот, на котором машина перемещалась по своим направляющим рельсам, необходимо опустить раму 10, которую во время транс0 портировки держали в поднятом положении, в направлении к рельсу 59, подлежащему шлифованию, пока роликовый узел 8 не сядет на этот рельс.

Следующая регулировка относится к ве5 личине врезания шлифовального устройства 7 относительно опорной плоскости роликового узла 8. Величина выступания различных вращающихся абразивных секторов 40 и, следовательно, величина снятия

0 материалов с рельса зависят от степени деформации рельса и от заданной величины врезания. Во всех случаях врезание регулируют посредством стяжного устройства 13.

5 Затем устанавливают три датчика 50 так, чтобы они действовали на идеальной окружности шлифования, т.е. в наружном положении, достигнутом под действием центробежных сил зажимами 30, соединенными с соответстаующими опорами.

И наконец, немного поворачивают суппорт 11 вокруг продольной оси для обеспечения небольшого наклона оси шлифовального устройства 7 к плоскости, в которой находится рама 1, опирающаяся на рельсы 3, чтобы приспособить плоскость вращения шлифовального устройства к продольной плоскости подлежащего шлифованию рельса, поскольку эта плоскость немного наклонена. Теперь машина готова к работе. Включают электродвигатель с регулируемой скоростью для продвижения машины вперед по рельсам и одновременно подают энергию на электродвигатель, который вращает шлифовальное устройство 7 и, если требуется, на электродвигатель, соединенный с приводным роликом 56 доводочного устройства 54, которое ранее было установлено в требуемое положение, соответствующее рельсу 59, подлежащему шлифованию. Очевидно, что этим рельсом может быть либо один из двух рельсов, образующих колею, либо центральный заземляющий рельс, либо боковой рельс для подвода электроэнергии.

При вращении вала 21 вращается корпус 20 и, следовательно, ползуны 27, опор- ры 33, зажимы 30 и абразивные секторы 40, которые под действием центробежной силы занимают наружное в радиальном направлении положение. При вращении корпуса 20 и продвижении шлифовальной машины вперед рельс 59 шлифуется в соответствии с поперечным профилем абразивных секторов 40, Однако, поскольку это истирающее действием дает в результате не только снятие части материала рельса 59, но и износ абразивных секторов 40, то через некоторый период времени датчики 50, концы которых были установлены на уровне начальной шлифующей поверхности абразивных секторов, выступают за пределы этой поверхности и входят в контакт со шлифуемым рельсом 59. Вырабатываемый при этом контакте сигнал принимает электронная схема 52, которая управляет импульсной подачей сжатого воздуха через канал 48 и, следовательно, работой трех поршней 46. Каждый поршень 46 в свою Очередь приводит в действием соответствующий рычаг 45, который заставляет зубчатое колесо 41 совершить небольшой поворот. Этот поворот, общий для трех зубчатых колес, вызывает соответствующий поворот зубчатого венца диска 23, который вследствие зацепления между спиральной канавкой 25 и ползунами 27 заставляет последние совершить одновременное перемещение в направлении наружу для восстановления начальной шлифующей поверхности, которая, снимая

материал со шлифуемого рельса, препятствует при этом приведению в действие датчиков 50.

В принципе, устройство обеспечивает

возможность выполнения операции шлифования с поддержанием при этом постоянного диаметра активной шлифующей поверхности.

Однако сказанное выше имеет некото0 рые практические ограничения.

В этом отношении следует сказать, что, кроме продольной деформации (волнистости), определяемой изготовлением, укладкой и эксплуатацией рельса, рельс

5 подвергается также поперечной деформации, показанной на,фиг.5, где сплошной линией показан начальный поперечный профиль рельса, а пунктирной линий - дефб- мированный профиль (показано с преувели0 чением). В этом случае, хотя, с одной стороны, шлифующее действие обеспечивает шлифование рельса, с другой стороны, оно приводит к неравномерному износу аб- разивых секторов 40, в результате чего че5 рез некоторое время поперечный профиль будет оставаться по крайней мере частично деформированным даже после шлифования.

Для автоматического решения этой

0 проблемы предусмотрен профилирующий ролик 53. Он установлен в месте, диаметрально противоположном месту контакта между абразивными секторами 40 и рельсом 59,.и изготовлен из армированного ал5 мазами материала, т.е. из материала, намного более твердого, чем материал, составляющий абразивные элементы, причем его профиль соответствует профилю рельса 59. Таким образом, если поперечная дефор0 мация шлифуемого профиля приводит к неравномерному износу абразивных секторов 40 шлифовального круга, то наиболее изношенные части открывают датчики 50, которые, сработав, вызывают перемещение,, ,,„,

5 упомянутых секторов в направлении наружу и врезание в них профилирующего ролика 53, в результате чего их начальный профиль восстанавливается. Очевидно, таким образом, что профилирующий ролик обычно без0 действует, но всякий раз, когда датчики 50 обнаруживают неравномерный износ поперечного профиля абразивных секторов 40, они заставляют его автоматически вмешиваться в работу шлифовального круга для

5 восстановления его начального профиля.

Неизбежные колебания ширины колеи вызывают колебания положения рельса 59 относительно движущейся машины во время работы, что компенсируют, во-первых, посредством боковых направляющих роликов 18, к; которым прижимают суппорт 11 шлифовального устройства 7 посредством пневматического цилиндра 19, и, во-вторых, путем обеспечения осевого люфта между суппортом и осями 12 и 14. на которых подвешена к верхней раме 10 подвижная конструкция 6.

Если нужно обработать одновременно два рельса, то предлагается использбвать либо две машины, движущиеся с одинаковой скоростью, либо одну машину, на которой установлены две подвижные конструкции 6.

Если в некоторых конкретных случаях невозможно или нецелесообразно шлифовать рельс 59 посредством одного комплекта абразивных секторов, установленного на одном корпусе 20, то предлагается установка на одной машине и, возможно, на одной и той же подвижной конструкции 6 двух отдельных шлифовальных устройств - одного, действующего в-основном в наклонной плоскости для удаления большей части асимметричной деформации рельса 59, а другого, действуюа его следом за первым, в вертикальной плоскости для восстановления первоначального профиля.

Формула изобретения

1.Тангенциальная шлифовальная машина для профильных деталей, преимущественно рельсов, содержащая раму с колесами, смонтированное на ней по крайней мере одно шлифовальное устройство с поворотным элементом и систему управления, отличающееся тем, что, с целью повышения эффективности шлифования, шлифовальное устройство выполнено в виде смонтированных на поворотном элементе опор для крепления абразивных секторов, связанных с элементами их радиального смещения на величину износа, и снабжено датчиками контактного типа, закрепленными на поворотном элементе между абразивными секторами на расстоянии предельного износа от оси поворотного элемента и связанными через систему управления с элементами радиального смещения.

2.Машина поп.1,отличающаяся тем, что она снабжена установленной на основной раме с возможностью регулирования положения по высоте верхней рамой с шарнирно связанными с ней суппортом, несущим приводной элемент с шлифовальным устройством, и роликовым узлом, пред- назначенным для контакта с обрабатываемым профилем.

3.Машина по пп.1 и 2. о т л и ч а ю щ а- я с я тем, что роликовый узел выполнен в виде двух продольных брусьев с расположенными между ними роликами с горизонтальной осью с образованием в централь ной зоне пространства для размещения шлифовального устройства.

4.Машина по пп.1 и 2, о т г, и чаю щ.а- 5 яся тем, что рама снабжена поперечными

направляющими балками, на которых установлена с возможностью перемещения верхняя рама.Q

5.Машина по пп.1 и 2, о т л и ч а ю щ з- 0 я с я тем, что суппорт снабжен роликами с

вертикальной осью и установлен в раме с возможностьюупругого поджатип роликов к боковой поверхности профиля.

6 Машина по п.1, о т л и ч а ю щ а я с я

5 тем, что она снабжена смонтированным на основной раме доводочным устройством, выполненным в виде расположенной в поперечной плоскости бесконечной абразип ной ленты, связанной с приводом ее

0 перемещений, и профильной планки, установленной с возможностью упругого поджатия ленты к обрабатываемому профилю.

7.Машина по пп.1 и 4, о.т л и ч а ю щ а- я с я тем, .что она снабжена дополнитель5 ными шлифовальными устройствами, смонтированными на верхней раме,

8.Машина по пп.1 и 2, о т л и ч а ю щ а- я с я тем, что суппорт с шлифовальным устройством установлен с возможностью

0 наклона и расположения оси последнего под углом к плоскости основной рамы.

9.Машина по п.1, о т л-и чаю щ а я с я тем, что поворотный элемент выполнен в виде полого цилиндрического корпуса с не5 сколькими радиальными направляющими в егоднедля размещения элементов радиального смещения опор с абразивными секторами.

10.Машина по пп.1 и 9, о т л и ч а ю щ а- 0 яся тем, что элементы радиального смещения опор выполнены в виде смонтированного ,внутри поворотного элемента концентрично ему диска с зубчатым венцом на наружной поверхности и спиральной ка5 навкой с постоянным .шагом, на обращенном к дну поворотного -элемента торце, в которой размещень; зубья ползунов, расположенных в радиальных направляющих поворотного элемента.

0 11. Машина по пп.1, 9. 10, о т л и ч а ю- щаяся тем, что она снабжена входящими в зацепление с зубчатым венцом диска зуб чатыми колесами с обгонными муфтами и рычагами,установленными с возможностью

5 возвратно-вращательного движения и связанными с контактными датчиками поср д- ством введенных в машину гидроцилиндр зв и соленоидных .клапанов.

12. Машина по п.1, о т л и ч а ю щ а я - с я тем, что датчики расположены в разных

плоскостях, перпендикулярных к оси вращения поворотного элемента,

13. Машина по пп.1, 9, 10, о т л и ч a tout а я с я тем, что каждая опора для крепления абразивного сектора выполнена в виде закрепленной на ползуне пластины и зажима со съемными губками для абразивного сектора, установленных с возможностью относительного радиального перемещения и связанных между собой посредством двух пар серег, имеющих на своих концах отвер0

стие и паз, в которых размещены пальцы, закрепленные соответственно в пластине и зажиме.

14. Машина по п.1, о т л и ч а ю щ а я - с я тем, что она снабжена профилирующим роликом из армированного алмазами материала с профилем, соответствующим обрабатываемому профилю, установленным на суппорте с возможностью контакта с абразивными секторами в зоне, диаметрально противоположной рабочей зоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВКИ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2539309C1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Станок для шлифования шеек коленчатых валов | 1928 |

|

SU17033A1 |

| Устройство для шлифования профильныхпОВЕРХНОСТЕй плОСКиХ дЕТАлЕй | 1978 |

|

SU795899A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

| Ленточно-шлифовальный станок для шлифования профильных и плоских деревянных деталей | 1958 |

|

SU117012A1 |

| Станок для последовательного шлифования прямолинейных пазов | 1973 |

|

SU476964A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПРОФИЛЯ ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2220250C2 |

Использование: для шлифования профильных деталей, преимущественно рельсов. Сущность: тангенциальная шлифовальная машина содержит раму с колесами, шлифовальное устройство, выполненное в виде смонтированных на поворотном элементе опор для крепления абразивных секторов, связанных с элементами их радиального смещения на величину износа. На поворотном элементе между абразивными секторами закреплены датчики контактного типа, связанные через систему управления с элементами радиального смещения. В шлифовальной машине предусмотрены различные узлы и устройства, конструкции которых обеспечивают регулирование положения шлифовального устройства и абразивных секторов относительно обрабатываемого рельса. 13 з.п. ф-лы, 11 ил.

13

10,

гг

Фиг.2

54 58

N 3

Pus.f

It 1012

7-{

Ч «ЖГТ

7

8

м

frЈ

Ofr

ft

ОБ

6Ј 8C

.

в

к; W

«са

со со

Л.

из

.U

а

| Авторское свидетельство СССР №913949, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1993-08-15—Публикация

1989-03-31—Подача