1

Изобретение относится к машиностроению, в частности, к станкам для шлифования поверхностей пазов или их фасок.

Известные станки для последовательного шлифования прямолинейных пазов (или их фасок), например плоскошлифовальные станки, содержат станину с колонной и связанные между собой посредством датчиков электросхемы управления шлифовальную бабку, поперечный суппорт с устройством поперечного деления и продольный стол с поворотно-делительной головкой.

Переустановка планшайбы поворотно-делительной головки в следуюш,ее (новое) фиксированное положение может осуш,ествляться как вручную, так и по командам блока программного управления, подключаемого в таком случае к электросхеме управления работой станка.

Использование плоскошлифовальных станков для шлифования параллельных стенок прямолинейных пазов (или их фасок) связано с непроизводительными затратами вспомогательного времени, поскольку ориентация каждого очередного паза относительно шлифовального круга в данном фиксированном положении планшайбы поворотно-делительной головки осуш,ествляется посредством манипуляций вручную с устройством поперечного деления поперечного суппорта на величину грубой, а затем - тонкой подачи (по лимбу): Эти манипуляции сопровождаются частыми замерами, выполняемыми также вручную, что снижает производительность.

Цель изобретения - обеспечение автоматической ориентации очередного паза относительно шлифовального круга в данном фиксированном положении планшайбы поворотно - делительной головки.

Для этого в предлагаемом изобретении устройство поперечного деления выполнено в виде связанных между собой посредством датчиков электросхемы управления роликового управляюш,его механизма, делительной линейки с выступами, шаг которых выполнен равным наибольшему общему делителю величин шагов между осями пазов в обрабатываемой номенклатуре деталей, и стопорного узла с фиксатором, взаимодействуюш,им с указанными выступами.

Вследствие согласованного во времени действия роликового управляющего механизма, поперечного суппорта с устройством поперечного деления, шлифовальной бабки и продольного стола с поворотно-делительной головкой автоматически достигается точная последовательная установка первого и всех последующих пазов в данном фиксированном положении планшайбы поворотно-делительной головки.

Положение поперечного суппорта, контролируемое фиксатором стопорного узла взаимодействующим с выступами делительной линейки, определяется роликовым управляющим механизмом, ролики которого попадая в очередной паз, воздействуют через подпружиненные рычаги на соответствующие датчики схемы управления, которые дают команду на закрепление поперечного суппорта в положение, обеспечивающее шлифование нараллельпых стенок прямолинейного паза (или его фасок).

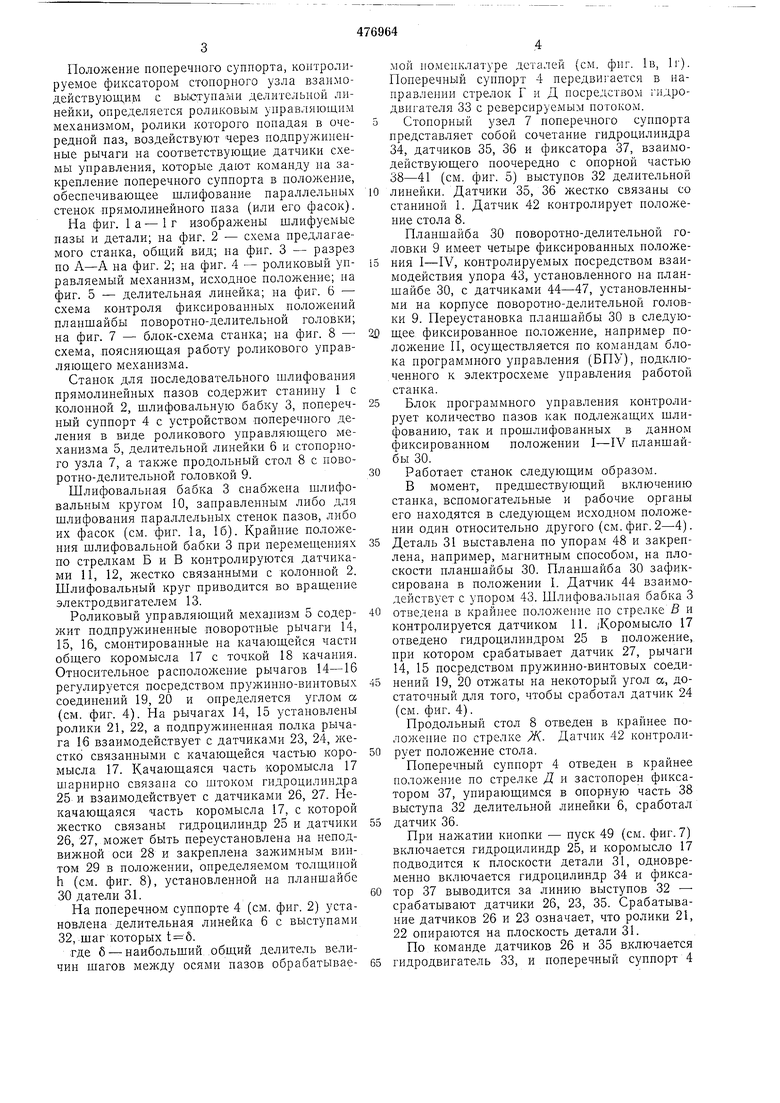

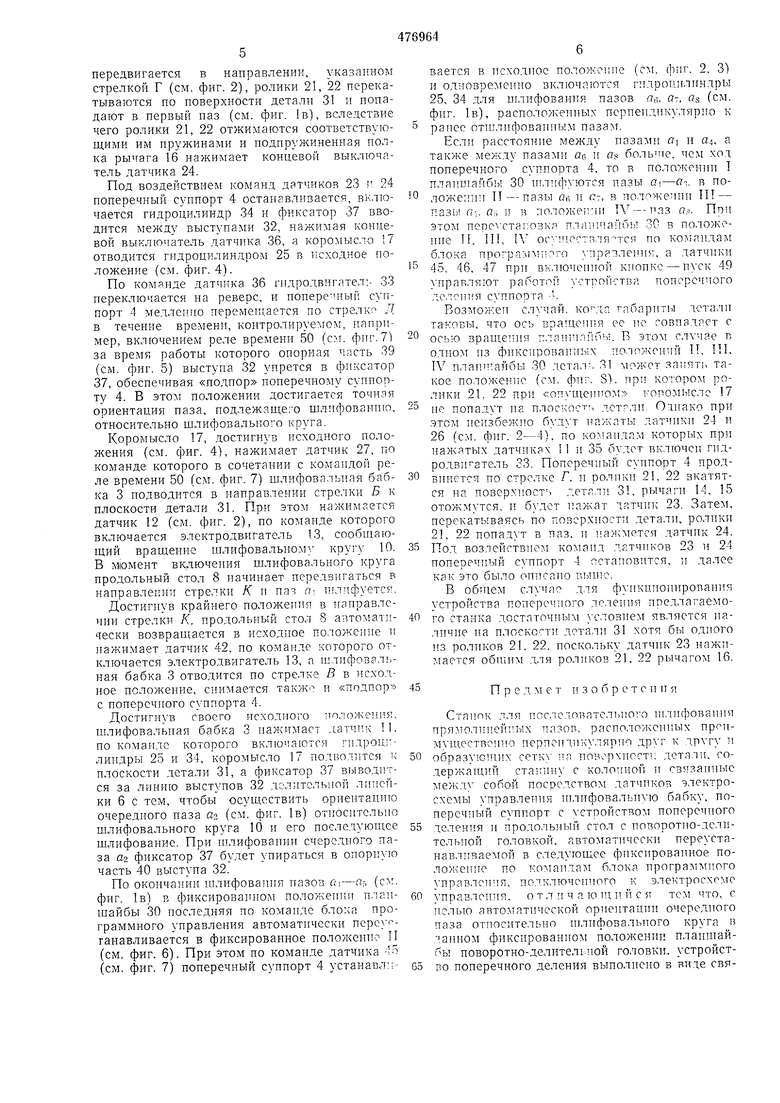

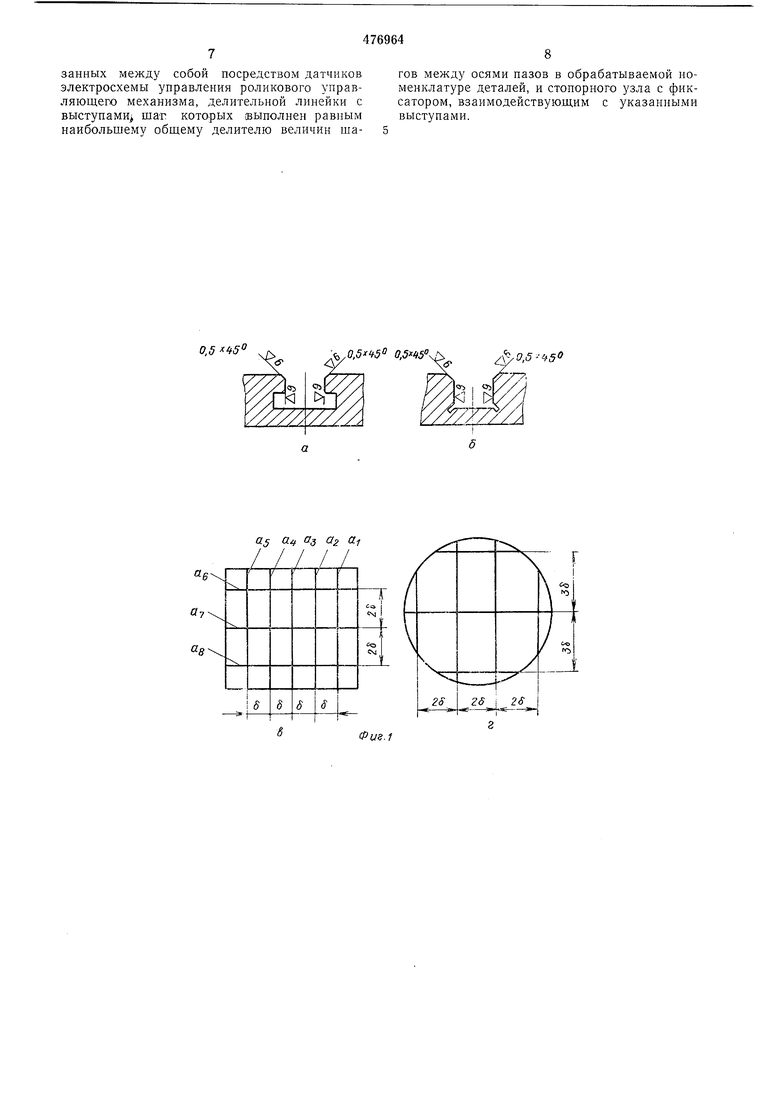

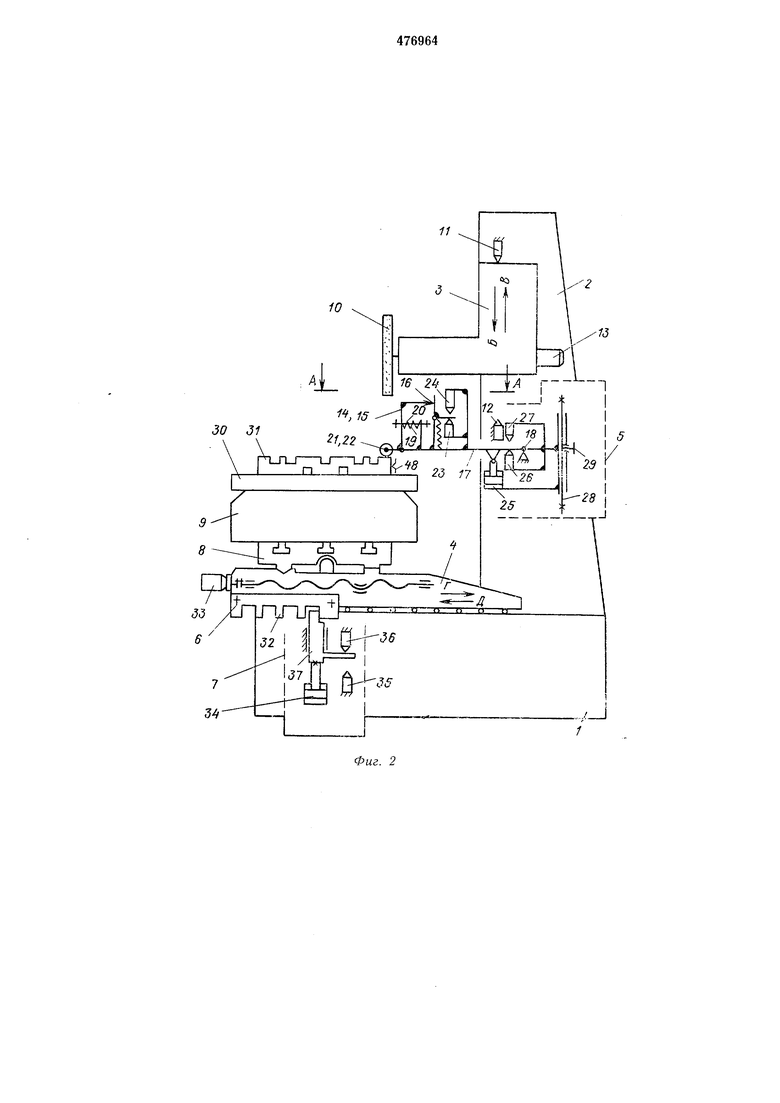

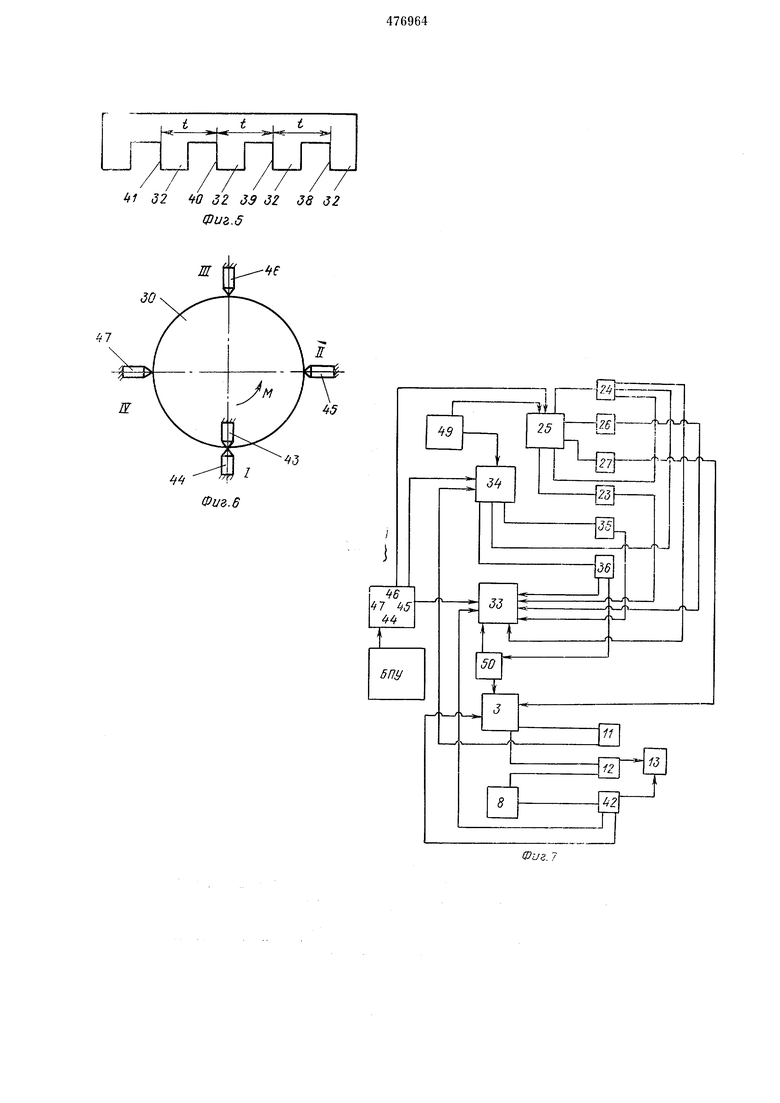

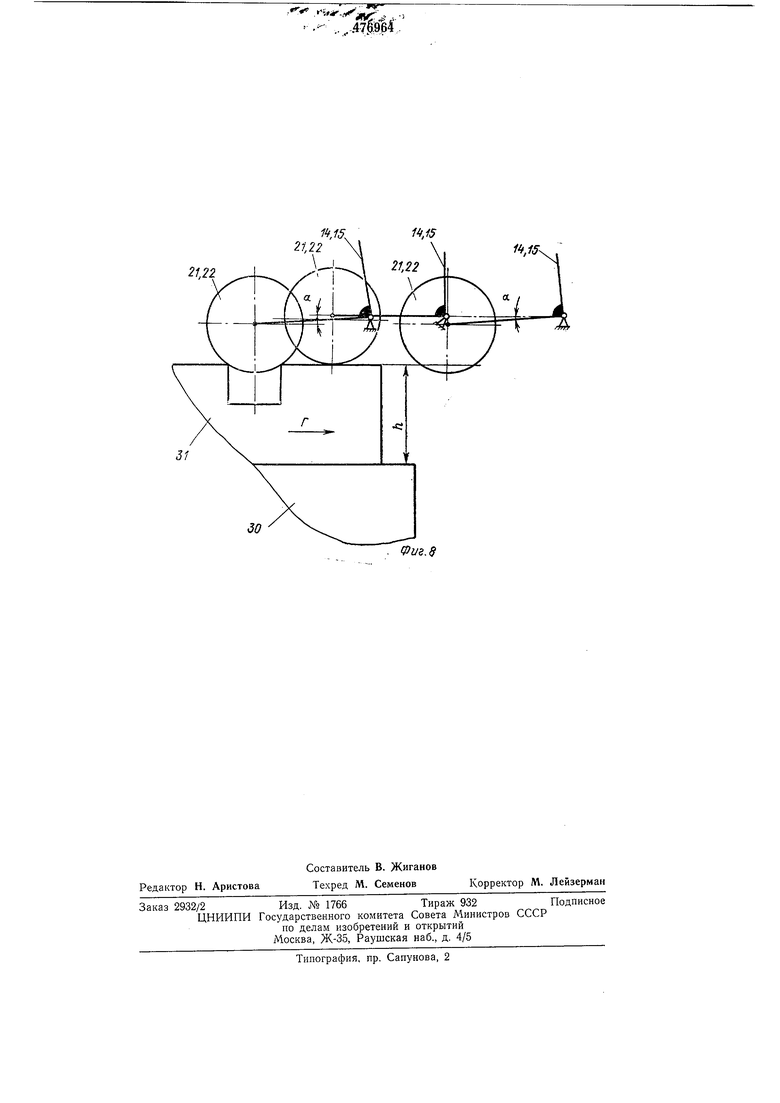

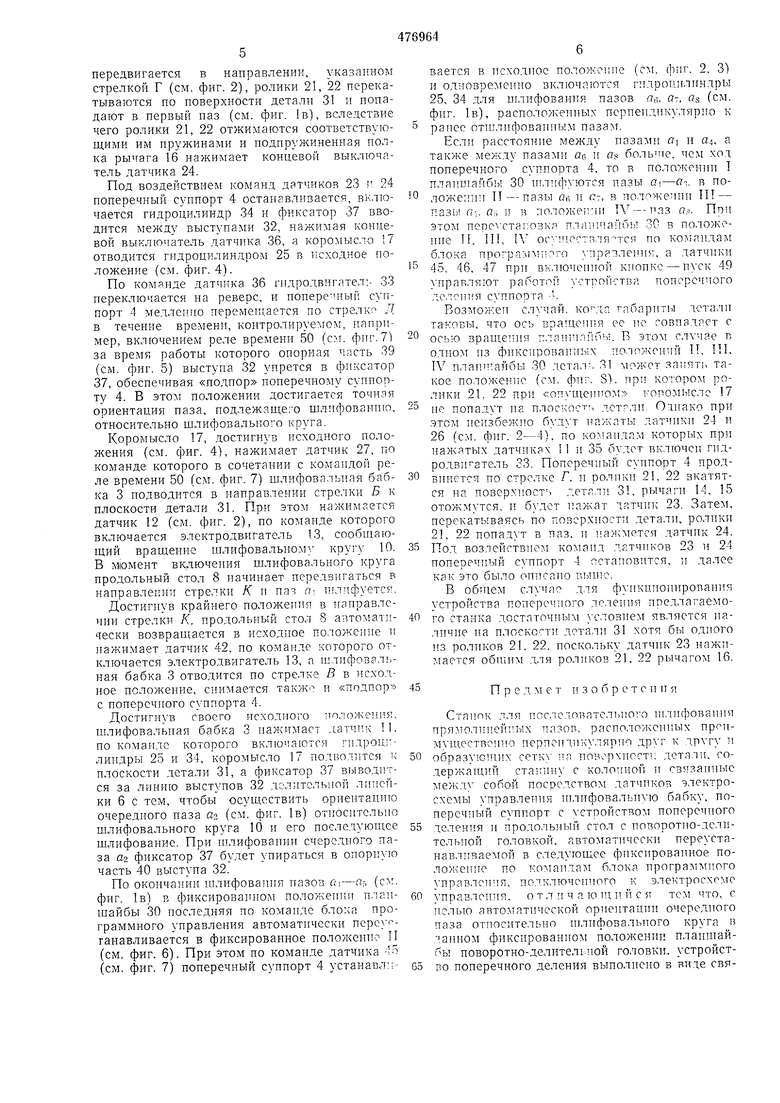

На фиг. 1а-1г изображены шлифуемые пазы и детали; на фиг. 2 - схема нредлагаемого стайка, общий вид; на фиг. 3 - разрез по А-А на фиг. 2; на фиг. 4 - роликовый управляемый механизм, исходное ноложение; на фиг. 5 - делительная линейка; на фиг. 6 - схема контроля фиксированных положений планшайбы поворотно-делительной головки; на фиг. 7 - блок-схема станка; на фиг. 8 - схема, поясняющая работу роликового управляющего механизма.

Станок для последовательного шлифоваиия прямолинейных пазов содержит станииу 1 с колонной 2, шлифовальную бабку 3, поперечный суппорт 4 с устройством поперечного деления в виде роликового управляющего механизма 5, делительной линейки 6 и стопорного узла 7, а также продольный стол 8 с поворотно-делительной головкой 9.

Шлифовальная бабка 3 снабжена шлифовальным кругом 10, занравленным либо для шлифования параллельных стенок пазов, либо их фасок (см. фиг. 1а, 16). Крайние положения шлифовальной бабки 3 при перемещениях по стрелкам Б и В контролируются датчиками 11, 12, л естко связанными с колонной 2. Шлифовальный круг приводится во вращение электродвигателем 13.

Роликовый управляющий механизм 5 содержит подпружиненные поворотные рычаги 14, 15, 16, смонтированные на качающейся части общего коромысла 17 с точкой 18 качания. Относительное расположение рычагов 14-16 регулируется посредством пружинно-винтовых соединений 19, 20 и определяется углом а (см. фиг. 4). На рычагах 14, 15 установлены ролики 21, 22, а подпружиненная полка рычага 16 взаимодействует с датчиками 23, 24, жестко связанными с качающейся частью коромысла 17. Качающаяся часть коромысла 17 шарпирио связана со штоком гидроцилиидра 25 и взаимодействует е датчиками 26, 27. Некачающаяся часть коромысла 17, с которой жестко связаны гидроцилиидр 25 и датчики 26, 27, может быть переустановлена на неподвижной оси 28 и закреплена зажимным винтом 29 в положении, определяемом толщииой h (см. фиг. 8), установленной на планшайбе 30 датели 31.

На поперечном суппорте 4 (см. фиг. 2) установлена делительная линейка 6 с выступами 32, шаг которых t 6.

где б - наибольший .общий делитель величин шагов между осями пазов обрабатываемой номенклатуре деталей (см. фиг. 1в, li). Поперечный суппорт 4 передвигается в нанравлении стрелок Г и Д посредством гидродвигателя 33 с реверсируемым потоком, о Стопорный узел 7 поперечного суппорта представляет собой сочетание гидроцилиндра 34, датчиков 35, 36 и фиксатора 37, взаимодействующего поочередно с опорной частью 38-41 (см. фиг. 5) выступов 32 делительной 10 линейки. Датчики 35, 36 жестко связаны со станиной 1. Датчик 42 контролирует положение стола 8.

Нланшайба 30 поворотно-делительной головки 9 имеет четыре фиксированных ноложе15 ния I-IV, контролируемых посредством взаимодействия упора 43, установленного на планшайбе 30, с датчиками 44-47, установленными на корпусе поворотно-делительной головки 9. Переустановка планшайбы 30 в следую2fl щее фиксированное положение, нанример положение II, осуществляется по командам блока нрограммного унравления (БПУ), подключенного к электросхеме унравления работой станка.

5 Блок программного управления контролирует количество назов как подлежащих шлифованию, так и прошлифованных в данном фиксированном положении I-IV планшайбы 30. 0 Работает станок следующим образом.

В момент, предшествующий включению станка, вспомогательные и рабочие органы его находятся в следующем исходном положении один относительно другого (см. фиг. 2-4). 5 Деталь 31 выставлена по упорам 48 и закреплена, например, магнитным способом, на плоскости планшайбы 30. Планшайба 30 зафиксирована в положении I. Датчик 44 взаимодействует с упором 43. Шлифовальная бабка 3 0 отведена в крайнее ноложеиие по стрелке В и контролируется датчиком 11. (Коромысло 17 отведено гидроцилиндром 25 в ноложение, нри котором срабатывает датчик 27, рычаги 14, 15 посредством пружинно-винтовых соеди5 пений 19, 20 отжаты на некоторый угол а, достаточный для того, чтобы сработал датчик 24 (см. фиг. 4).

Продольный стол 8 отведен в крайнее положение по стрелке Ж. Датчик 42 коптроли0 рует положение стола.

Поперечный суппорт 4 отведен в крайнее положение по стрелке Д и застопорен фиксатором 37, упирающимся в опорную часть 38 выступа 32 делительной липейки 6, сработал 5 датчик 36.

При нажатии кнопки - пуск 49 (см. фиг. 7) включается гндроцилиндр 25, и коромысло 17 подводится к плоскости детали 31, одновременно включается гидроцилиндр 34 и фиксатор 37 выводится за линию выступов 32 - срабатывают датчики 26, 23, 35. Срабатывание датчиков 26 и 23 означает, что ролики 21, 22 опираются на плоскость детали 31.

По команде датчиков 26 и 35 включается гидродвигатель 33, и поперечный суппорт 4

передвигается в направлении, указанном стрелкой Г (см. фиг. 2), ролики 21, 22 перекатываются но поверхности детали 31 и попадают в первый паз (см. фиг. 1в), вследствие чего ролики 21, 22 отжимаются соответствуюш;пми им пружинами и подпружиненная полка рычага 16 нажимает концевой выключатель датчика 24.

Под воздействием команд датчиков 23 24 поперечный суппорт 4 останавливается, включается гидроцилиндр 34 и фиксатор 37 вводится между выступами 32, нажимая концевой выключатель датчика 36, а коромысло 17 отводится гидроцилиндром 25 в исходное положение (см. фиг. 4).

По команде датчика 36 гидродвигатсль 33 переключается на реверс, и попере-ный суппорт 4 медленно переметцается по стрелко Д в течение времени, контролируемолг, например, включением реле времени 50 (см. фиг. 7) за время работы которого опорная часть 39 (см. фиг. 5) выступа 32 упрется в фиксатор 37, обеспечивая «подпор поперечному суппорту 4. В этом положении достигается точная ориентация паза, подлежащего шлифоваппю, относительно шлифовального круга.

Коромысло 17, достигнув исходного положения (см. фиг. 4), нажимает датчик 27, по команде которого в сочетании с командой реле времени 50 (см. фиг. 7) шлифовальная бабка 3 подводится в иаправлении стрелки Б к плоскости детали 31. Прн этом нажимается датчик 12 (см. фиг. 2), по команде которого включается электродвигатель 13, сообщающий вращение шлифовальному кругу 10. В мюмент включения шлифовального круга продольный стол 8 начинает передвигаться в направлении стрелки К и паз а иглифуется.

Достигнув крайнего положения в направлении стрелки К, продольный стол 8 автомат чески возвращается в исходное положение и нажимает датчик 4-2, но команде которого отключается электродвигатель 13, а шлифовальная бабка 3 отводится но стрелке В в исходное положение, снимается также н «подпор с ноперечного суппорта 4.

Достигнув своего исходного положешя, щлифовальиая бабка 3 нажимает датчттк 11, по команде которого включаются гпдроц; лиидры 25 и 34, коромысло 17 подводится к плоскости детали 31, а фиксатор 37 выводится за линию выстуиов 32 делительной линейки 6 с тем, чтобы осуществить ориентацию очередцого паза а (см. фиг. 1в) относительно шлифовального круга 10 н его последующее шлифование. При шлифовании счередного паза uz фиксатор 37 будет упираться в опорную часть 40 выступа 32.

По окончании шлнфоваиня пазов а,-Яг, (ел:. фиг. 1в) в фиксированиом положении планшайбы 30 носледняя по комапде блока программного управления автоматнческн переу ганавливается в фиксированное положенно II (см. фиг. 6). При этом по команде датчика -15 (см. фиг. 7) поперечный суппорт 4 устанавл;;

вается в псходное положснне (см. фиг. 2. 3) и одновременно включаются гндроннлнндры 25, 34 для шлифования пазов пв. От, Яз (см. фнг. 1в), расноложенных иернендикулярно к ранее отшлифованным пазам.

Еслн расстояние между пазами «i н 04, а также меж.ду назамп ас, н as больчте, чем ход поперечного суппорта 4, то в полаженнп I планшайбы 30 нтлифуются пазы , в положенпн П-пазы ае, н Ст, в подожеппп П - пазы fi;. О:, и В положе/гп IV - паз Of. Поп этом персАста :озка пллнптайб 3G в по.тожеппе II, II, IY осгпюствля-тся по командад блока программного празлеп)1я, а датчнкн 45, 46, 47 прн включенной кнопке - ПУСК 49 }правляют работой стройства поперечного делсн)Я с пиорта .

Возлюжеи сллчай. габариты деталн , что ось вращения ее не совпадает с осью врантепня пЛс1Н1чпГиь:. В этом случае в одном из фиксированных положений П. Ill, IV планттайбы 30 детал-, 31 может занять такое положение (см. фиг. S). при котором ролики 21. 22 при «опхтцентюм коромысле 17 не попадут па плоскость дстглн, Отнако прн этом неизбежно будут нажаты датчики 24 и 26 (см. фиг. 2-4). по командам которых при датчиках 11 н 35 будет включен гидродвп атель 33. Поперечный суннорт 4 продвннется по стрелке Г. п ролики 21, 22 вкатятся на поверхность детлл) 31, рычагн 14, 15 отожмутся, н будет нажат татчик 23. Затем, перекатываясь по повсрхпостн деталн, ролнкп 21, 22 попадут в паз, н нажмется датчпк 24. Под возлействием комапд датчиков 23 н 24 поперечный суппорт 4 остановится, п далее как это было оппсапо пын1е.

В обп1ем случае .для фупкнпоппровапия устройства поперечного деления предлагаемого станка достаточиым условием является наличие па плоскости детали 31 хотя бы одпого из роликов 21. 22. поскольку датчттк 23 нажимается обнптм для роликов 21, 22 рычагом 16.

Предмет изобретения

Станок для послсловатсльного нпнфовання прямолинейных пазов, расположеппых прсимуществеппо перпеидикулярно ДрУГ к другу н

образуюншх сетк; па повс-рхпост1; детали, содержащий ста-п1ну с колонной п связаппые собой посредством .датчиков электросхемы управления итлифовальиую бабку, поперечпый суппорт с cтpoйcтвoм поперечного

деления п продольный стол с поворотпо-делительпой головкой, автоматически переустанавливаемой в следующее фпксироващтое положение по командам блока программного управлеттня, подключоиного к электросхемс

управления, о т л н ч а ю тц п и с я тем что, с тгглью автоматической ориентации очередного паза относительно птлпфовальпого круга в данном фиксированном положенит; планшайбы поворотно-делительной головки, устройстБо ноперечного деления выполнено в виде связанных между собой посредством датчиков электросхемы управления роликового управляющего механизма, делительиой линейки с выступами шат которых выполнен равным наибольшему общему делителю величин шагов между осями пазов в обрабатываемой номенклатуре деталей, и стопорного узла с фиксатором, взаимодействующим с указанными выступами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228250C2 |

.Q, 0,

XV у I

уО,5--,5

as а а а а

iO

Kk

Фиг. 2

-А

i

1Й,

vi-i

4

J GUUSv-l

ifinnr

, ,., .J U iJ L...J

( - r-i r- . П П I U /

V UU JUbi

g QRDJJ.

I ji

Lи

Фиг.5

25

29

.

y.28 I

u

/

1 32 0 д2 дЭ dZ J8 д2 фиг. 5

е

Ш

5

3

Фиг. 6

1f.15.

30

Я «Ч

Фие.е

Авторы

Даты

1975-07-15—Публикация

1973-04-05—Подача