Устройство для шлифования профиля головки рельса предназначено для устранения дефектов методом зачистки после сварки. Может быть использовано в транспортном машиностроении, при строительстве и текущем содержании железнодорожного пути.

Известны устройства для обработки рельсов, например рельсошлифовальная машина, состоящая из тележки, движущейся по обоим рельсам, приводимой в действие двигателем шлифовальной головки, поворачивающейся вокруг оси, параллельной рельсу, абразивный круг вращается вокруг оси, перпендикулярной рельсу, при этом положение шлифовальной головки относительно тележки регулируется в перпендикулярном направлении [1].

Недостатком этого устройства является излишняя громоздкость и сложность, а также необходимость двух направляющих.

Известна также машина для шлифования профиля головки рельса, имеющей вращающийся кольцевой абразивный круг, обрабатывающий рельс своей периферийной областью, а также направляющую систему, проходящую внутри абразивного круга, которая включает в себя плоскую пластину, заполняющую собой внутренний диаметр абразивного круга и передающую вращение от соосно расположенного вала, при этом положение пластины регулируется посредством гидравлических приспособлений [2].

Данное устройство, в сущности, представляет собой абразивный узел без полной конкретизации исполнения машины.

Шлифовальная машина для восстановления профиля рельса железнодорожного пути [3] содержит одну или несколько шлифовальных головок, состоящих из абразивного круга с фронтальной рабочей поверхностью, приводимого в движение двигателем, установленной на направляющей тележке, имеющей средства для передвижения; при этом абразивный круг имеет периферическую поверхность в виде цилиндрической поверхности вращения (может быть конической, плоской) вокруг оси на различные углы, шлифовальные головки могут устанавливаться попарно на одном кронштейне тележки.

Недостатком описанного устройства является то, что шлифовальный узел представлен без конкретизации, требует дополнительного гидравлического управления, при этом используется для шлифовки боковых поверхностей абразивный круг с профилем сложной формы, что затрудняет, в частности, визуальный контроль процесса шлифования.

В машине для шлифования стыков рельсов, состоящей из тележки, совершающей возвратно-поступательное движение параллельное рельсу, и абразивного круга, имеются направляющие, не зависящие от рельса и параллельные ему, и приспособления для фиксации концов направляющих. Кроме того, тележка установлена таким образом, что она взаимодействует с направляющими при осуществлении возвратно-поступательного движения, а регулирующим установочным средством является микрометрический винт, к средствам фиксации относится сочленение, позволяющее поворачивать систему направляющих относительно оси, параллельной рельсу, для обработки боковых поверхностей стыка [4].

Однако это устройство обладает следующими основными недостатками: обработка рельса происходит дискретно, а не плавно, что снижает качество обработки поверхности катания, необходимо шлифование большой поверхности вдоль рельса в районе стыка, появляются волнообразности, механизм управления сложен и громоздок.

Наиболее близким к предлагаемому устройству, принятому за прототип, является машина для шлифования профиля рельса, имеющая шлифовальное устройство, состоящее из шлифовальной головки и закрепленного на ней, вращающегося вокруг оси, перпендикулярной обрабатываемому рельсу, и движущегося параллельно упомянутой оси абразивного круга, двигателя, приводящего в движение абразивный круг, установленное на тележке, движущейся хотя бы по одному рельсу железнодорожного пути, поворачивающееся вокруг продольной оси, что позволяет наклонять шлифовальное устройство по обе стороны обрабатываемого рельса, осуществлять подъем и опускание абразивного круга, кроме того, раме может сообщаться возвратно-поступательное движение, подъем-опускание осуществляется гидравлическим мотор-редуктором, входящим в состав абразивного устройства [5].

Основными недостатками являются сложность устройства, невозможность устранения волнообразных неровностей, копировальное устройство не позволяет получить плавный профиль головки рельса (поверхности катания), имеется двойной привод, гидравлический и электрический, транспортировка устройства к месту работы требует дополнительных транспортных средств.

Целью изобретения является упрощение конструкции, повышение ее надежности и расширение эксплуатационных возможностей.

Указанная цель достигается тем, что устройство, содержащее шлифовальное устройство, состоящее из рамы, движущейся по одному рельсу железнодорожного пути, на которой закреплены абразивный круг, его привод и механизм подачи копировального устройства, и копировальных роликов, согласно изобретению закреплено на раме и включает в себя корпус с расположенными в нем фиксатором угла поворота по точкам перехода профиля головки рельса и эксцентриковым зажимом, через который проходит направляющая дуга, выполненная с отверстиями для упомянутого фиксатора, используемого в промежутках между упомянутыми отверстиями, и неподвижно соединенная с рукояткой и через нее с введенным в устройство ограничителем горизонтального перемещения, выполненным в виде реборд, с которым шарнирно соединены рама и копировальное устройство, имеющие возможность поворота относительно указанного ограничителя, при этом упомянутые копировальные ролики имеют бочкообразную форму и угловые наклоны, а упомянутый механизм подачи выполнен с нониусом. Кроме того, в него введены с двух сторон роликовые кассеты и дополнительная опора, увеличивающие опорную базу при устранении волнообразных неровностей (рифлей).

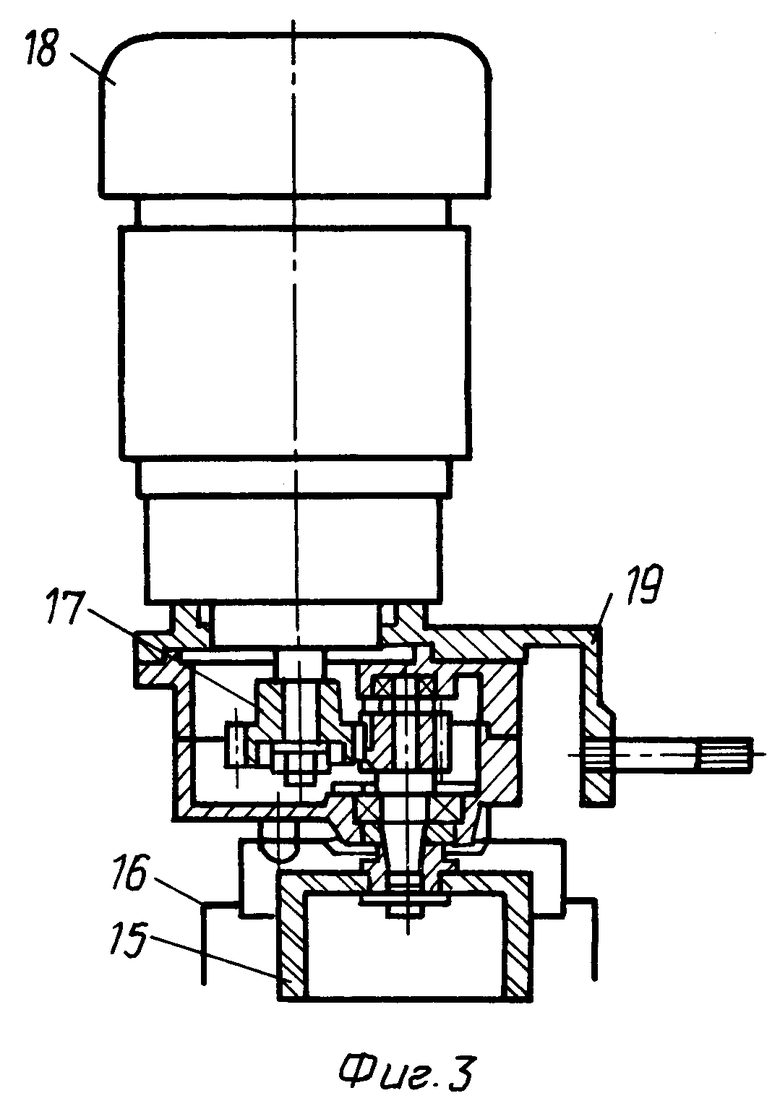

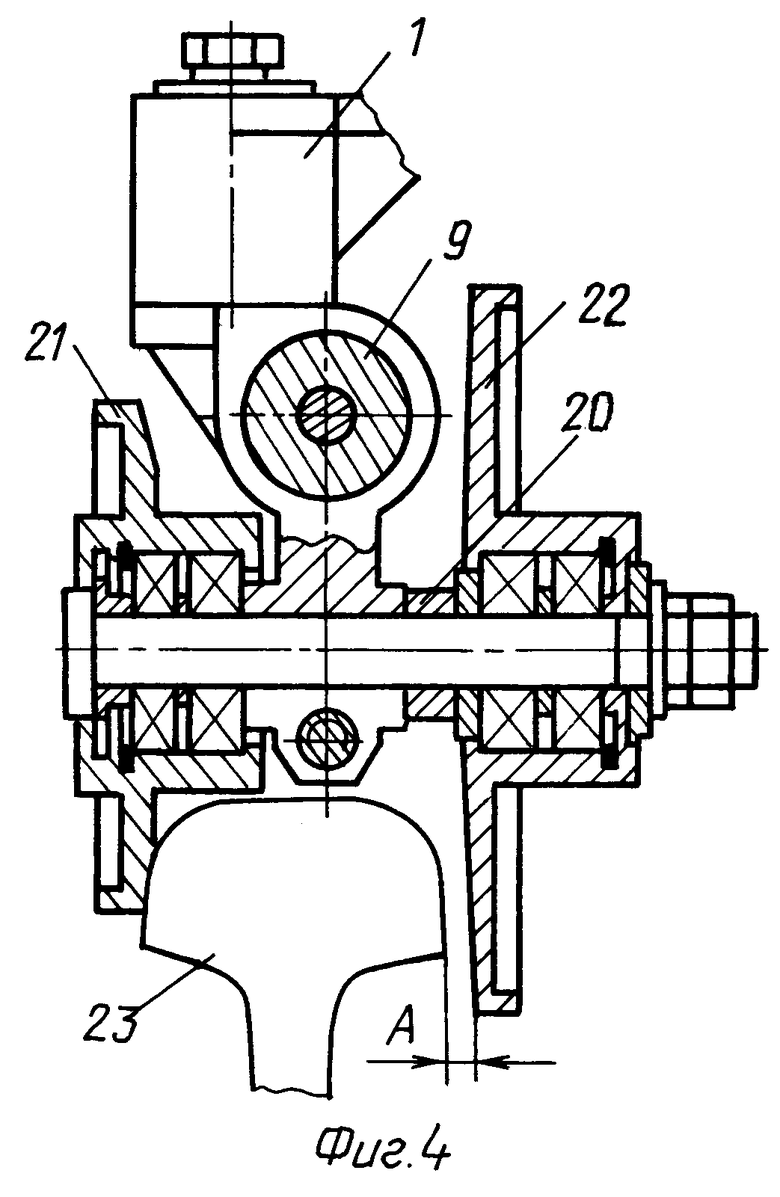

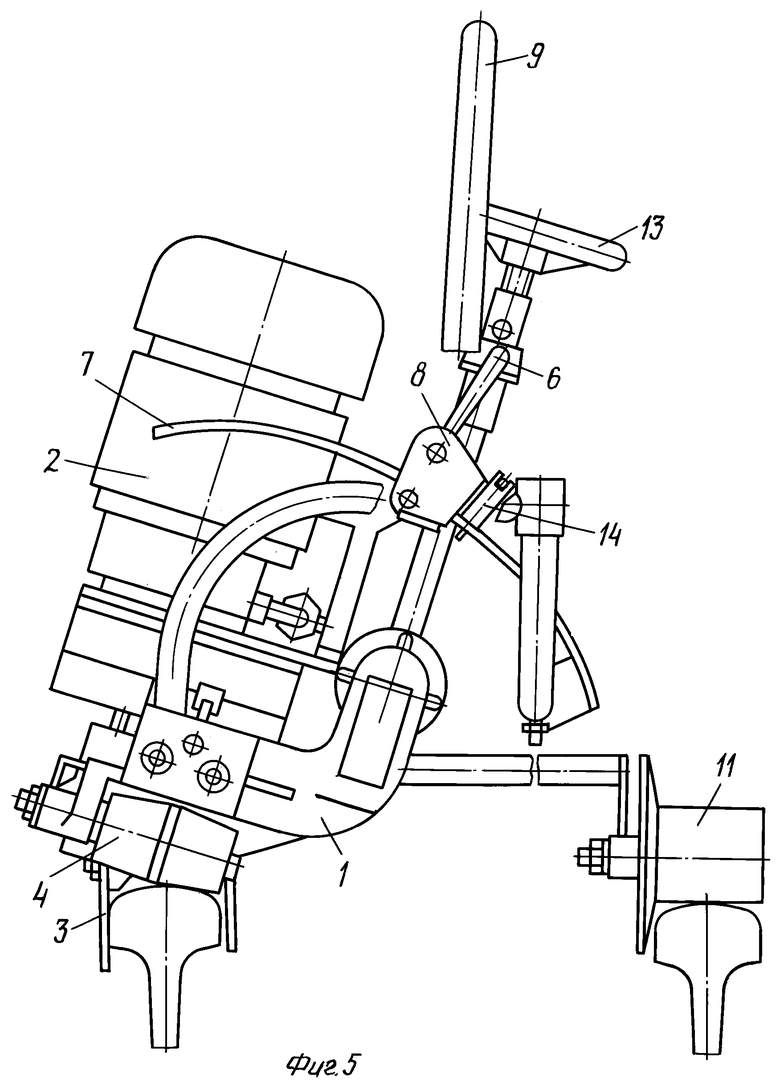

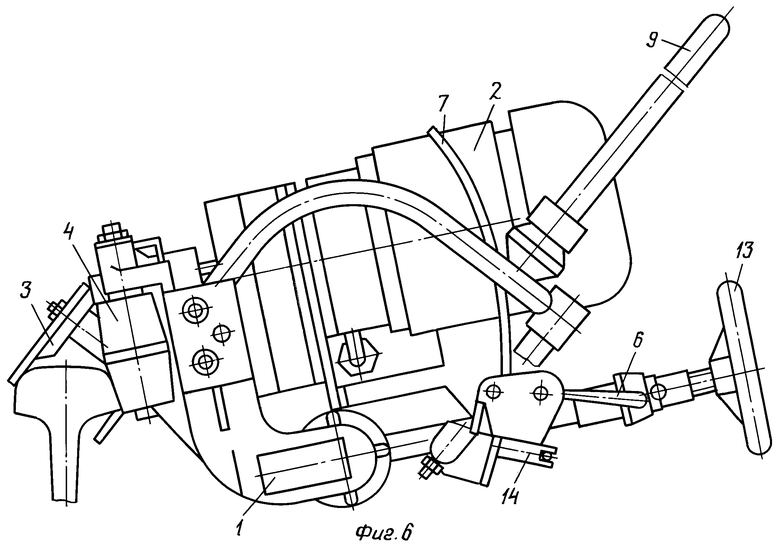

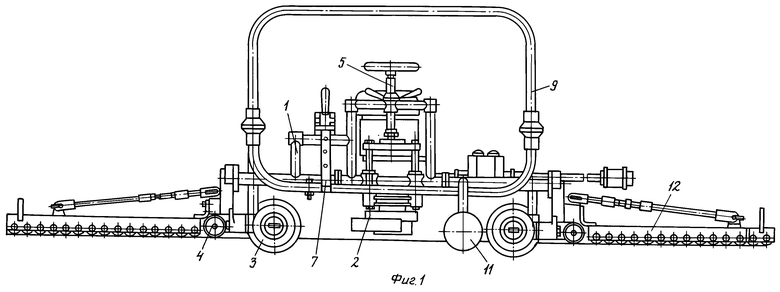

На фиг.1 представлен общий вид устройства, на фиг.2 - вид сбоку, фиг.3 - привод абразивного крута, фиг.4 - ограничитель горизонтального перемещения.

Устройство (фиг.1, 2) содержит раму 1, на которой закреплены привод абразивного круга 2, ограничитель горизонтального перемещения 3, механизм подачи абразивного круга 5, копировальное устройство, включающее в себя корпус 8 с расположенными в нем фиксатором 14 и эксцентриковым зажимом 6, через который проходит направляющая дуга 7, соединенная неподвижно с рукояткой 9 и через нее с ограничителем горизонтального перемещения 3, копировальные ролики 4, имеющие бочкообразную форму и угловые наклоны.

Рама 1 и копировальное устройство, соединенные шарнирно с ограничителем горизонтального перемещения 3, имеют возможность поворота относительно него и в конечном счете головки рельса.

Привод абразивного круга (фиг.3) содержит электродвигатель 18, редуктор 17, абразивный круг 15, кожух 16, опору привода 19.

Ограничитель горизонтального перемещения (фиг.4) содержит направляющие реборды, большую 22 и малую 21, а также регулировочную шайбу 20. Реборда 22 выполняет роль поддерживающей опоры при максимальном наклоне механизма в процессе шлифования боковых поверхностей.

При работе устройство устанавливается на обрабатываемый рельс копировальными роликами 4, и предварительной сменой регулировочной шайбы 20 устанавливается необходимый зазор А (фиг.4) в зависимости от типа рельса. Подвод абразивного круга 15 к рельсу 23 осуществляется поворотом маховика 13 механизма подачи 5, фиксируя его по нониусу, имеющемуся на маховике 13. При необходимости шлифования верхней части головки рельса (т.е. при проведении профильного шлифования) поднимается фиксатор 14 копировального устройства, рама 1 с приводом 2 поворачивается относительно ограничителя горизонтального перемещения 3 и рукоятки 9 вдоль направляющей дуги 7. Фиксация нужного положения осуществляется фиксатором 14 по базовым отверстиям на направляющей дуге 7 или эксцентриковым зажимом 6 в положениях между базовыми отверстиями (фиг.2; 5).

При шлифовании боковой поверхности головки рельса рама 1 с приводом 2 поворачивается до конца направляющей дуги 7, фиксируется фиксатором 14 на последнее базовое отверстие направляющей дуги 7 и все устройство наклоняется за рукоятку 9 до положения, когда копировальные ролики 4 лягут угловым наклоном на боковую поверхность головки рельса (фиг.6).

При этом большая направляющая реборды 22 (фиг.4) ограничителя горизонтального перемещения 3 остается на боковом радиусе головки рельса и тем самым создается опора для прокатывания устройства по головке рельса, состоящая из реборды 22 (фиг.4) и копировального ролика 4 (фиг.1), обеспечивающая устойчивое положение устройства в горизонтальной плоскости (фиг.1).

Удаление волнообразных неровностей (рифлей) производится с помощью роликовых кассет 12 и дополнительной опоры 11 (съемной), устанавливаемой на второй рельс, создающих дополнительную базу для профильного шлифования (фиг. 1).

Авторами разработаны и испытаны два устройства - с дополнительными роликовыми кассетами и без них. При этом получены следующие технические характеристики:

абразивный круг 150•51•63 мм (наружный диаметр х внутренний диаметр х высота); подача абразивного круга 1•60 мм (на один поворот маховика х полная); окружная скорость 40 м/с, сеть переменного тока - трехфазная 220 В, 50 Гц, потребляемая мощность 1,7 кВт, тип обрабатываемых рельсов P50, P65, P75; габаритные размеры 1120•1760•870 мм (длина х ширина х высота) - без роликовых кассет и 2400•1760•870 мм - с дополнительными роликовыми кассетами; масса 65 кг - без роликовых кассет и 95 кг - с дополнительными роликовыми кассетами.

Таким образом, предложенное устройство значительно проще известных, надежней в эксплуатации и выполняет дополнительные функции удаления волнообразного износа рельсов. Независимое от рельса копировальное устройство обеспечивает высокоточное шлифование полного профиля головки. Приведенные данные подтверждают возможность осуществления предлагаемого изобретения.

Источники информации

1. Патент DE 1658355, Е 01 В 31/17, 1972 г.

2. Патент UK 1435679, Е 01 В 31/17, 1976 г.

3. Патент ЕР 0044964, Е 01 В 31/17, 1981 г.

4. Патент FR 2418835, Е 01 В 31/17, 1979 г.

5. Патент FR 2744143, Е 01 В 31/17, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВКИ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2539309C1 |

| СТАНОК РЕЛЬСОРЕЗНЫЙ | 2001 |

|

RU2221100C2 |

| СТАНОК РЕЛЬСОРЕЗНЫЙ | 1999 |

|

RU2176003C2 |

| УСТРОЙСТВО ДЛЯ РАЗГОНКИ И РЕГУЛИРОВКИ СТЫКОВЫХ ЗАЗОРОВ | 2000 |

|

RU2186165C2 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК | 1998 |

|

RU2137875C1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНЫЙ | 1999 |

|

RU2171328C2 |

| ГАЙКОВЕРТ С РУЧНЫМ ПРИВОДОМ | 2002 |

|

RU2226462C1 |

| Тангенциальная шлифовальная машина | 1989 |

|

SU1834946A3 |

| Испытательная рельсошлифовальная установка | 2024 |

|

RU2824330C1 |

| Шлифовальная тележка рельсошлифовального поезда | 2023 |

|

RU2833447C1 |

Изобретение предназначено для устранения дефектов методом зачистки после сварки. Может быть использовано в транспортном машиностроении, при строительстве и текущем содержании железнодорожного пути. Устройство для шлифования профиля головки рельса содержит шлифовальное устройство, состоящее из рамы, движущейся по одному рельсу железнодорожного пути. На раме закреплены абразивный круг, его привод и механизм подачи копировального устройства и копировальных роликов. Копировальное устройство закреплено на раме и включает в себя корпус с расположенными в нем фиксатором угла поворота по точкам перехода профиля головки рельса и эксцентриковым зажимом, через который проходит направляющая дуга. Дуга выполнена с отверстиями для упомянутого фиксатора, используемого в промежутках между упомянутыми отверстиями, и неподвижно соединена с рукояткой и через нее с введенным в устройство ограничителем горизонтального перемещения, выполненным в виде реборд, с которым шарнирно соединены рама и копировальное устройство, имеющие возможность поворота относительно указанного ограничителя. При этом упомянутые копировальные ролики имеют бочкообразную форму и угловые наклоны, а упомянутый механизм подачи выполнен с нониусом. Техническим результатом данного изобретения является упрощение конструкции, повышение ее надежности и расширение эксплуатационных возможностей. 1 з.п. ф-лы, 6 ил.

| Устройство полуоткрытого типа для обеззараживания воздуха в кондиционируемом помещении | 2020 |

|

RU2744143C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ РЕЛЬСОВ | 1996 |

|

RU2113578C1 |

| Рельсошлифовальное устройство | 1989 |

|

SU1703767A1 |

| Каталитический элемент для неподвижного слоя катализатора в каналах гетерогенно-каталитических реакторов | 1988 |

|

SU1576193A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОСТИ ДЛЯ ГЛУШЕНИЯ ГАЗОВЫХ И НЕФТЯНЫХ СКВАЖИН И ЖИДКОСТЬ ГЛУШЕНИЯ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2009 |

|

RU2418835C2 |

Авторы

Даты

2003-12-27—Публикация

2001-12-20—Подача