Изобретение относится к молочной промышленности и может быть использовано при переработке молочной сыворотки на белковый концентрат и фильтрат.

Целью изобретения является увеличение производительности ультрафильтрационной установки, более полное выделение белковых веществ и кальция при переработке сыворотки.

Сущность изобретения заключается в следующем.

Свежую молочную сыворотку сепарируют, при этом выделяется молочный жир и казеиновые частицы. Просепарированная сыворотка нагревается в трубчатом теплообменнике до 74-100°С с выдержкой 20 с - 15 мин. После этого сыворотка охлаждается в пластинчатом теплообменнике до 50-55°С и направляется в ультрафильтрационный модуль. Термообработка исходной и обработанной сыворотки производится в потоке. Ультрафильтрационное разделение проводится при температуре 50°С при давлении 0,3-0,4 МПа. Образующийся концентрат используется для производства сыра типа

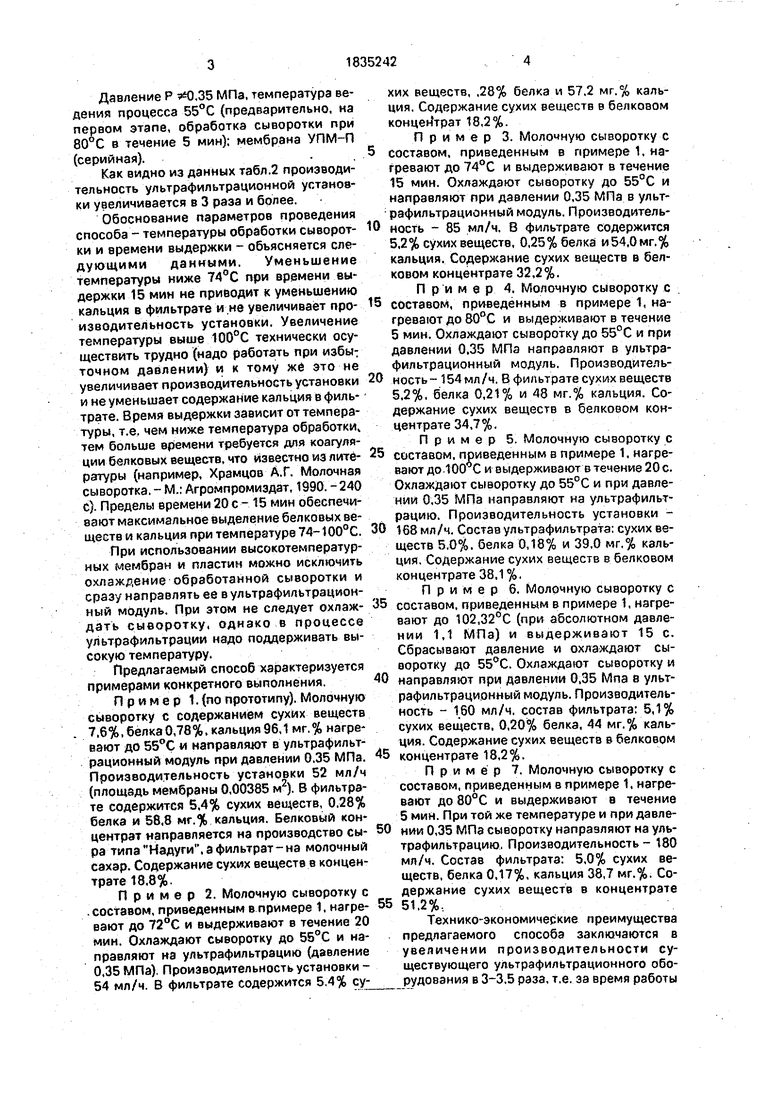

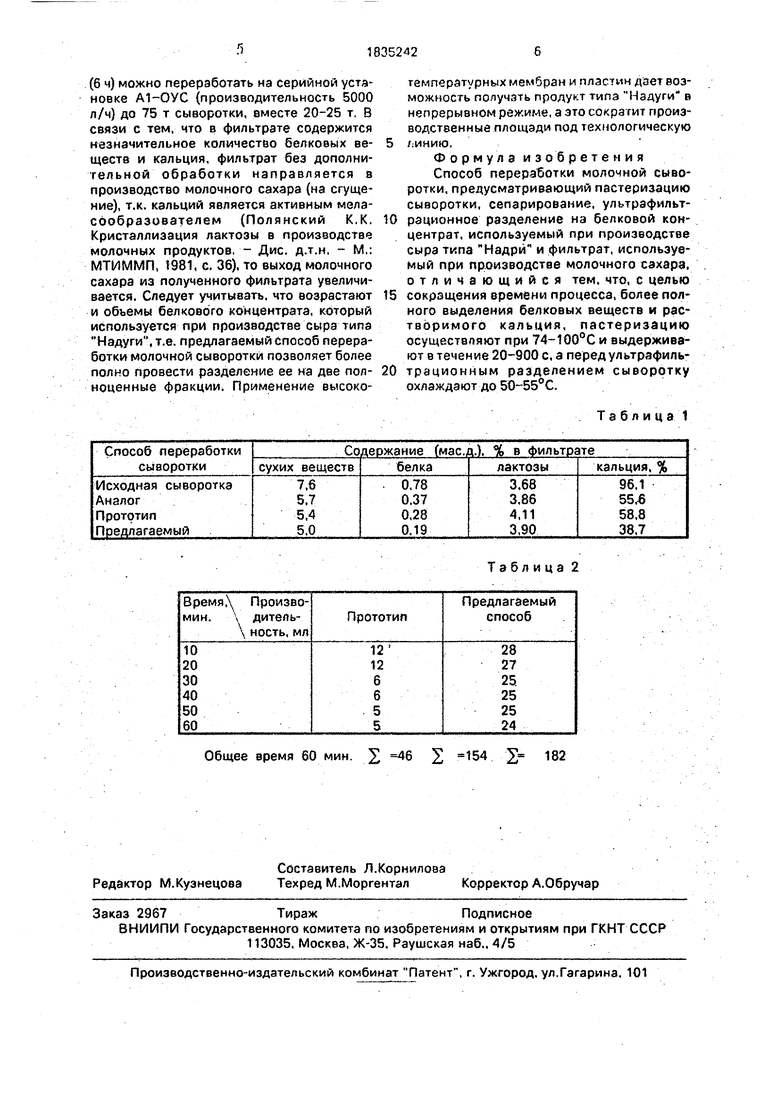

Надуги, а оставшийся фильтрат направляется на производство молочного сахара. По качеству очистки от белковых веществ и кальция можно судить о эффективности предлагаемого процесса. В табл,1 приведены сравнительные данные по выделению белковых веществ и кальция по аналогу, прототипу и предлагаемому способу.

Обработка сыворотки в два этапа позволяет более полно выделить белковые вещества и кальций, а также способствует увеличению производительности ультрафильтрационной установки. Для сравнения в табл. 2 приведена производительность ультрафильтрационной установки (прототип) и по предлагаемому способу.

Условия проведения ультрафильтрации сыворотки по прототипу: давление Р - 0.35 МПа. температура ведения процесса 55°С (предварительная пастеризация при 72°С в течение 15 мин). Мембрана УПМ-П (серийная).

Условия проведения ультрафильтрации сыворотки по предлагаемому способу:

00

ы

СЛ

ю

4

to

3 18352424

Давление Р 0,35 МПа, температура ве-хих веществ, ,28% белка и 57.2 мг.% кальдения процесса 55°С (предварительно, нация. Содержание сухих веществ в белковом

первом этапе, обработка сыворотки приконценЧрат 18,2%.

80°С в течение 5 мин); мембрана УПМ-ПП р и м е р 3. Молочную сыворотку с (серийная). .5 составом, приведенным в примере 1, на- Как видно из данных табл.2 производи-гревают до 74°С и выдерживают в течение тельность ультрафильтрационной установ-15 мин. Охлаждают сыворотку до 55°С и ки увеличивается в 3 раза и более. направляют при давлении 0,35 МПа в ульт- Ьбоснование параметров проведения; рафильтрационный модуль. Производитель- способа - температуры обработки сыворот-Ю ность - 85 мл/ч. В фильтрате содержится ки и времени выдержки - объясняется еле-5,2% сухих веществ, 0,25% белка и54,0мг.% дующими данными. Уменьшениекальция. Содержание сухих веществ в бел- температуры ниже 74°С при времени вы-ковом концентрате 32,2%. держки 15 мин не приводит к уменьшениюПример 4. Молочную сыворотку с кальция в фильтрате и.не увеличивает про-15 составом, приведённым в примере 1, на- изводительность установки. Увеличениегревают до 80°С и выдерживают в течение температуры выше 100°С технически осу-5 мин. Охлаждают сыворотку до 55°С и при ществить трудно (надо работать при избы:давлении 0.35 МПа направляют в ультраточном давлении) и к тому же это нефильтрационный модуль. Производитель- увеличивает производительность установки20 ность- 154 мл/ч. В фильтрате сухих веществ и не уменьшает содержание кальция в филь-5,2%, белка 0,21% и 48 мг.% кальция. Со- трате. Время выдержки зависит от темпера-держание сухих веществ в белкоеом контуры, т.е. чем ниже температура обработки центрате34,7%.

тем больше времени требуется для коагуяя-П р и м е р 5. Молочную сыворотку с

ции белковых веществ, что известно из лиге-25 составом, приведенным в примере 1,нагрературы (например, Храмцов А.Г. Молочнаявают до 100 С и выдерживают в течение 20 с.

сыворотка. - М.: Агромпромиздат, 1990. - 240Охлаждают сыворотку до 55°С и при давлес). Пределы времени 20 с-15 мин обеспечь-нии 0.35 МПа направляют на ультрафильтвают максимальное выделение белковых ее-рацию. Производительность установки ществ и кальция при температуре 74-100°С.30 168 мл/ч. Состав ультрафильтрата: сухих веПри использовании высокотемператур-ществ 5.0%. белка 0,18% и 39.0 мг.% кальных мембран и пластин можно исключитьция. Содержание сухих веществ в белковом

охлаждение обработанной сыворотки иконцентрате 38,1%,

сразу направлять ее в ультрафильтрацион- П р и м е р б. Молочную сыворотку с ный модуль. При этом не следует охлаж-35 составом, приведенным в примере 1,нагре- дать сыворотку, однако в процессевают до 102,32°С (при абсолютном давле- ульт#зфильтрации надо поддерживать вы-нии 1,1 МПа) и выдерживают 15 с. сокую температуру.Сбрасывают давление и охлаждают сы- Предлагаемый способ характеризуетсяворотку до 55°С. Охлаждают сыворотку и примерами конкретного выполнения.40 направляют при давлении 0,35 Мпа в ульт- Пример 1.(по прототипу). Молочнуюрафильтрэционный модуль. Производитель- сыворотку с содержанием сухих веществность - 160 мл/ч. состав фильтрата: 5,1% 7,6%,белка0,78%, кальция96,1 мг.% нагре-сухих веществ, 0,20% белка, 44 мг.% каль- вают до 55°С и направляют в уяьтрафильт-ция. Содержание сухих веществ в белковом рационный модуль при давлении 0.35 МПа.45 концентрате 18,2%.

Производительность установки 52 мл/чПример, Молочную сыворотку с (площадь мембраны 0,00385 м2). В фильтра-составом, приведенным в примере 1, нагре- те содержится 5.4% сухих веществ, 0.28%вают до80°С и выдерживают в течение белка и 58,8 мг.% кальция. Белковый кон-5 мин. При той же температуре и при давле- центрат направляется на производство сы-50 нии 0,35 МПа сыворотку направляют на уль- ра типа Надуги, а фильтрат-на молочныйтрафил ьтрацию. Производительность - 180 сахар. Содержание сухих веществ в концен-мл/ч. Состав фильтрата: 5,0% сухих ве- трате 18,8%.ществ. белка 0,17%, кальция 38,7 мг.%. Co- Пример 2. Молочную сыворотку сдержание сухих веществ в концентрате составом, приведенным в примере 1, нэгре-55 51,2%,

вают до 72°С и выдерживают в течение 20Технико-экономические преимущества

мин. Охлаждают сыворотку до 55°С и на-предлагаемого способа заключаются в

правляют на ультрафильтрацию (давлениеувеличении производительности су0,35 МПа), Производительность установки-ществующего ультрафильтрационного обо54 мл/ч. В фильтрате содержится 5,4% СЈ рудования в 3-3.5 раза, т.е. за время работы

(6 ч) можно переработать на серийной уста новке А1-ОУС (производительность 5000 л/ч) до 75 т сыворотки, вместе 20-25 т. В связи с тем, что в фильтрате содержится незначительное количество белковых ве- ществ и кальция, фильтрат без дополнительной обработки направляется в производство молочного сахара (на сгущение), т.к. кальций является активным мелэ- сообразователем (Полянский К.К. Кристаллизация лактозы в производстве молочных продуктов, - Дис. д.т.н. - М,: МТИММП, 1-98Т, с. 36), то выход молочного сахара из полученного фильтрата увеличивается. Следует учитывать, что возрастают и объемы белкового концентрата, который используется при производстве сыра типа Надуги, т.е. предлагаемый способ переработки молочной сыворотки позволяет более полно провести разделение ее на две пол- неценные фракции, Применение высокотемпературных мембран и пластин дает возможность получать продукт типа Надуги в непрерывном режиме, а это сократит производственные площади под технологическую линию.

Формула изобретения Способ переработки молочной сыворотки, предусматривающий пастеризацию сыворотки, сепарирование, ультрэфильт- рзционное разделение на белковой концентрат, используемый при производстве сыра типа Надрй и фильтрат, используемый при производстве молочного сахара, отличающийся тем. что, с целью сокращения времени процесса, более полного выделения белковых веществ и растворимого кальция, пастеризацию осуществляют при 74-100°С и выдерживают в течение 20-900 с, а перед ультрафильтрационным разделением сыворотку охлаждают до 50-55°С.

Таблица. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения белкового пастообразного продукта из молочной сыворотки | 1983 |

|

SU1102552A1 |

| Способ получения гидролизата молочных белков | 1990 |

|

SU1839085A1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА | 2014 |

|

RU2571228C1 |

| Способ получения растворимого концентрата молочных белков | 1986 |

|

SU1358890A1 |

| Способ получения высокобелкового молочного коктейля | 2016 |

|

RU2668165C2 |

| Способ ультрафильтрации молочной сыворотки | 1988 |

|

SU1646533A1 |

| Способ концентрирования белка из молочного сырья | 1991 |

|

SU1793882A3 |

| Способ производства синбиотического продукта, обогащенного витаминно-минеральными комплексами | 2017 |

|

RU2676954C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МОЛОЧНОЙ СЫВОРОТКИ | 1991 |

|

RU2017428C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО ПРОДУКТА | 2015 |

|

RU2588443C1 |

Использование: в молочной промышленности и может быть использовано при переработке сыворотки. Сущность способа: сыворотку пастеризуют при 74-100°С и выдерживают в течение 20-900 с, охлаждают до 50-55°С и подвергают ультрафильтрационному разделению на белковый концентрат и фильтрат. 2 табл.

Общее время 60 мин. Ј 46 Ј 154 Ј 182

Таблица 2

| Храмцов А.Г | |||

| Молочный сахар.- М.: Аг- ропромиздат, 1987 | |||

| с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Обзорная информация | |||

| - М.: ЦНИИТЭИ мясомолпром, 1986 | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1993-08-23—Публикация

1991-02-04—Подача