ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячная машина для обезвоживания каучука | 1990 |

|

SU1812115A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ СИНТЕТИЧЕСКИХ КАУЧУКОВ В ЧЕРВЯЧНОЙ СУШИЛЬНОЙ МАШИНЕ | 2003 |

|

RU2264291C2 |

| УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАУЧУКА | 1992 |

|

RU2005604C1 |

| Червячный пресс для переработки полимерных материалов | 1986 |

|

SU1390055A1 |

| Устройство для обезвоживания синтетического каучука | 1991 |

|

SU1812116A1 |

| Червячная машина для обезвоживания синтетического каучука | 1990 |

|

SU1728040A1 |

| Способ сушки каучука | 1980 |

|

SU895703A1 |

| ЗАГРУЗОЧНАЯ ВОРОНКА К ЧЕРВЯЧНОЙ ОТЖИМНОЙ МАШИНЕ | 1992 |

|

RU2007298C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СУСПЕНЗИОННЫХ МАТЕРИАЛОВ В ЧЕРВЯЧНОЙ ОТЖИМНОЙ МАШИНЕ | 1992 |

|

RU2045325C1 |

| Устройство для удаления влаги из полимерных материалов | 1987 |

|

SU1475806A1 |

Использование: при водном способе выделения синтетических-каучуков из полимеризационных растворов на стадии сушки. Сущность изобретения: каучук нагревают в межвитковом пространстве до температуры 403-453 К. При дросселировании каучука через фильеры регулируют гидравлическое со- противление фильер. Регулировку осуществляют путем подачи газа под избыточным давлением в пристенный слой выгружаемого через фильеры материала. Давление в каучуке после первого его сброса поддерживают равным - 273) + Ј}-10 , где Т-температура нагрева каучука, К; Ј 2-3. 2 ил., 1 табл.

Изобретение относится к области водного способа выделения синтетических кау- чуков из полимеризационных растворов на стадии сушки и может быть использовано в червячных сушильных машинах.

Целью изобретения является интенсификация процесса сушки.

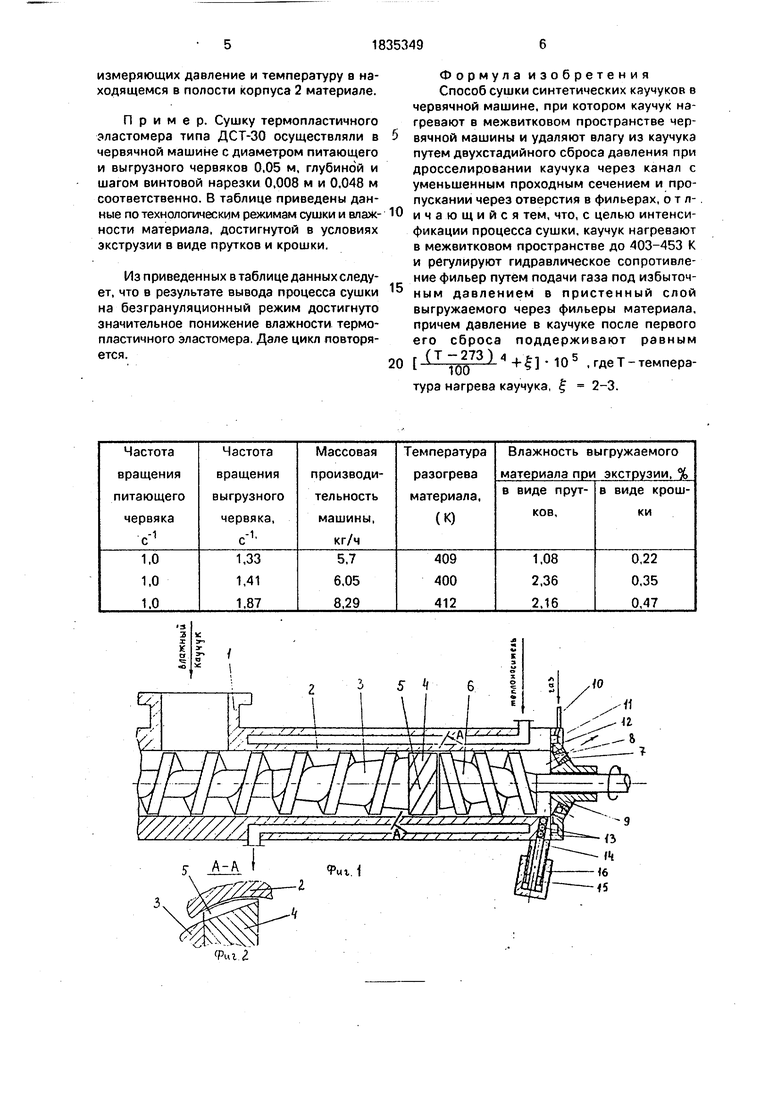

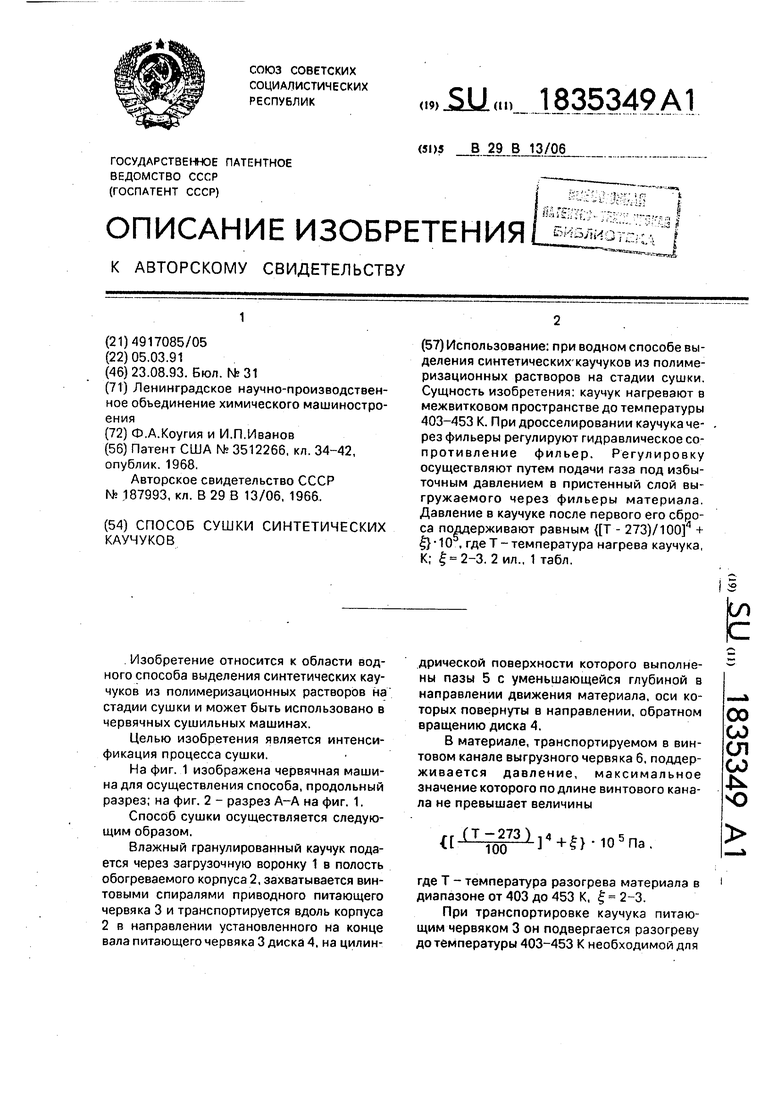

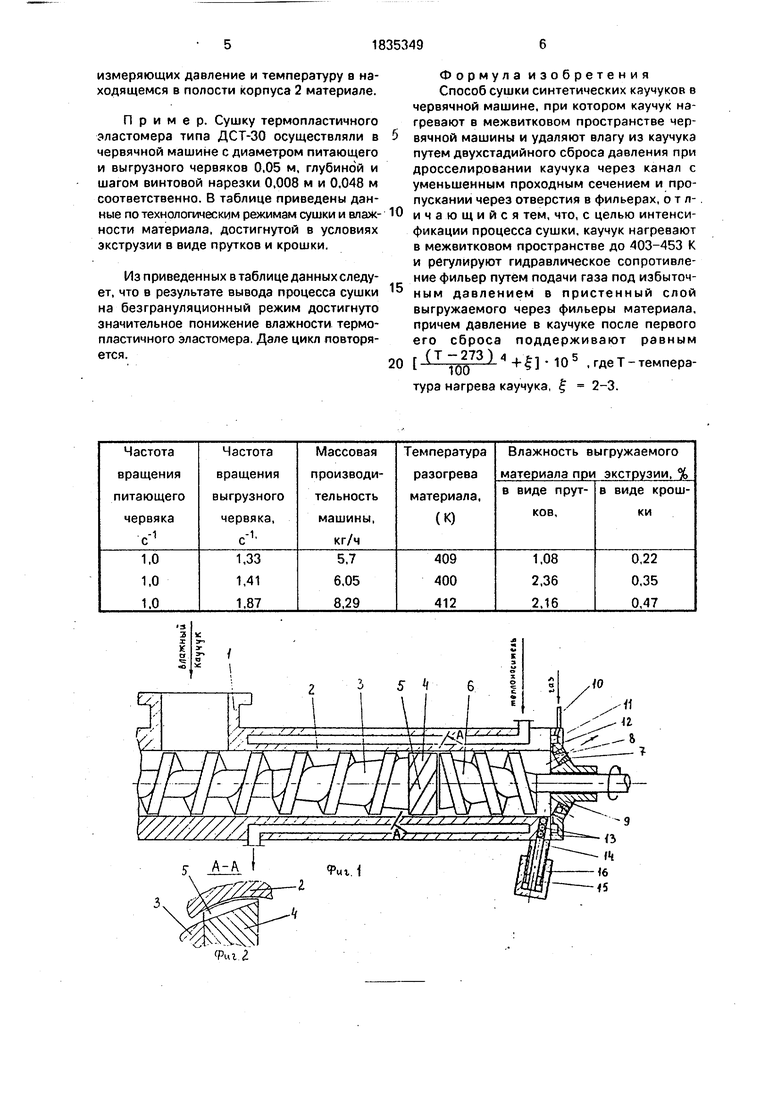

На фиг. 1 изображена червячная машина для осуществления способа, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Способ сушки осуществляется следующим образом.

Влажный гранулированный каучук подается через загрузочную воронку 1 в полость обогреваемого корпуса 2, захватывается винтовыми спиралями приводного питающего червяка 3 и транспортируется вдоль корпуса 2 в направлении установленного на конце вала питающего червяка 3 диска 4, на цилиндрической поверхности которого выполнены пазы 5 с уменьшающейся глубиной в направлении движения материала, оси которых повернуты в направлении, обратном вращению диска 4.

В материале, транспортируемом в винтовом канале выгрузного червяка 6. поддерживается давление, максимальное значение которого по длине винтового канала не превышает величины

00

со ел со

Јь

ю

«/т:Дя 14+е)100

105Па

где Т - температура разогрева материала в диапазоне от 403 до 453 К, Ј 2-3.

При транспортировке каучука питающим червяком 3 он подвергается разогреву до температуры 403-453 К необходимой для

его сушки методом сброса давления, при этом за счет высокого давления, развиваемого в материале в пределах длины винтовой нарезки червяка 3 и пазом 5 на диске 4, предотвращается возможность вскипания содержащейся в каучуке влагиЛри механической обработке каучука в полости пазов 5 одновременно происходит выравнивание температуры по его объему. После экструзии материала через каналы, образованные пазами 5 на цилиндрической поверхности диска 4 и стенкой корпуса 2, происходит сброс давления в каучуке, который далее захватывается винтовой спиралью выгрузного червяка 6, сердечник которого выполнен с уменьшающимся диаметром в направлении транспортировки материала, и подается к фильерам 7 с отверстиями 8 конфузорной формы, размещенным в стенке 9, замыкающей полость корпуса 2. Кон- фузорные отверстия 8 выполнены с уменьшающимся сечением в направлении выгрузки материала. Изменением частоты враа(ения выгрузного червяка 6 достигается варьирование характера распределения давления в материале по длине его винтовой нарезки и величины максимального дав- ления в материале. Регулирование величины давления в материале одновременно достигается изменением расхода газа, подаваемого через патрубок 10, карман 11 и радиально расположенные каналы 12 в полость корпуса 2 под избыточным давлением. Газ, поступая вместе с материалом в отверстия 8 фильер 7 оттесняется каучуком к стенкам конфузорных отверстий 8. При этом газ, оказавшись в пристенном слое материала, проходящего через отверстия 8, выполняет роль низковязкой смазки. Регулировкой расхода газа, подаваемого в по-- лость корпуса 2, достигается изменение толщины пристенного смазочного слоя, что приводит к изменению гидравлического сопротивления фильер 7. Для подбора необходимого количества работающих фильер 7 в корпусе 2 машины установлено приспособление для подачи в его полость запорных шаров 13, которые захватываются потоком материала, транспортируются им к отверстиям 8 выгрузных фильер 7 и перекрывают собой проходное сечение части из отверстий 8. 8 приспособлении подачи шаров осуществляют с помощью цилиндра 14, штока 15 и стакана 16, соединенного резьбовым соединением с цилиндром 14. При поддержании в транспортируемом в винтовом канале выгрузного червяка б материале давления, максимальное значение которого

по длине винтового канала не превышает величины

(

Т - 273 ч 4

100

Г+Ј 105Па,

под действием вскипания перегретой влаги, в нем образуется пористая структура, а при выгрузке материала через фильеры 7 происходит дальнейшее нарушение его сплошности сопровождающееся выбросом через отверстия 8 фильер 7 каучука в виде отдельных частиц, что способствует интенсивному выходу из него влаги в виде пара.

Вывод процесса безгрануляционной сушки на устойчивый режим осуществляется следующим образом.

Сначала путем изменения частоты вращения питающего червяка 3 и температуры подаваемого в рубашку корпуса 2 машины теплоносителя добиваются условий, при которых влажность каучука на выгрузке из машины не более, чем в 3-5 раз превышает

требуемого для конечного продукта значения. При этом путем изменения частоты вращения выгрузного червяка 6 и расхода газа, подаваемого в полость корпуса 2, добиваются условий, при которых давление в материале, находящемся перед входом в фильеры 7, не превышало бы давлейия газа, подаваемого в каналы 12.

Затем путем изменения частоты вращения выгрузного червяка 6, количества работающих фильер 7 и расхода подаваемого в полость корпуса 2 под избыточным давлением газа добиваются условий, при которых выгрузка материала из машины протекает в режиме выстреливания его частиц (крошки)

через отверстия 8 фильер 7.

Выхода на устойчивый режим безгрануляционной сушки каучука добиваются за счет поддержания в находящемся в винтовом канале выгрузного червяка 6 материале

давления, максимальное значение которого по длине винтового канала не превышает величины

К

Т - 273 л4

100

Г.+ Ј

105Па

что осуществляется путем дополнительного варьирования частотами вращения питающего 3 и выгрузного 6 червяков, температу- ры подаваемого в рубашку корпуса 2 машины теплоносителя и расхода подаваемого в полость корпуса 3 газа. При этом используется информация, получаемого с помощью датчиков (условно не показаны).

измеряющих давление и температуру в находящемся в полости корпуса 2 материале.

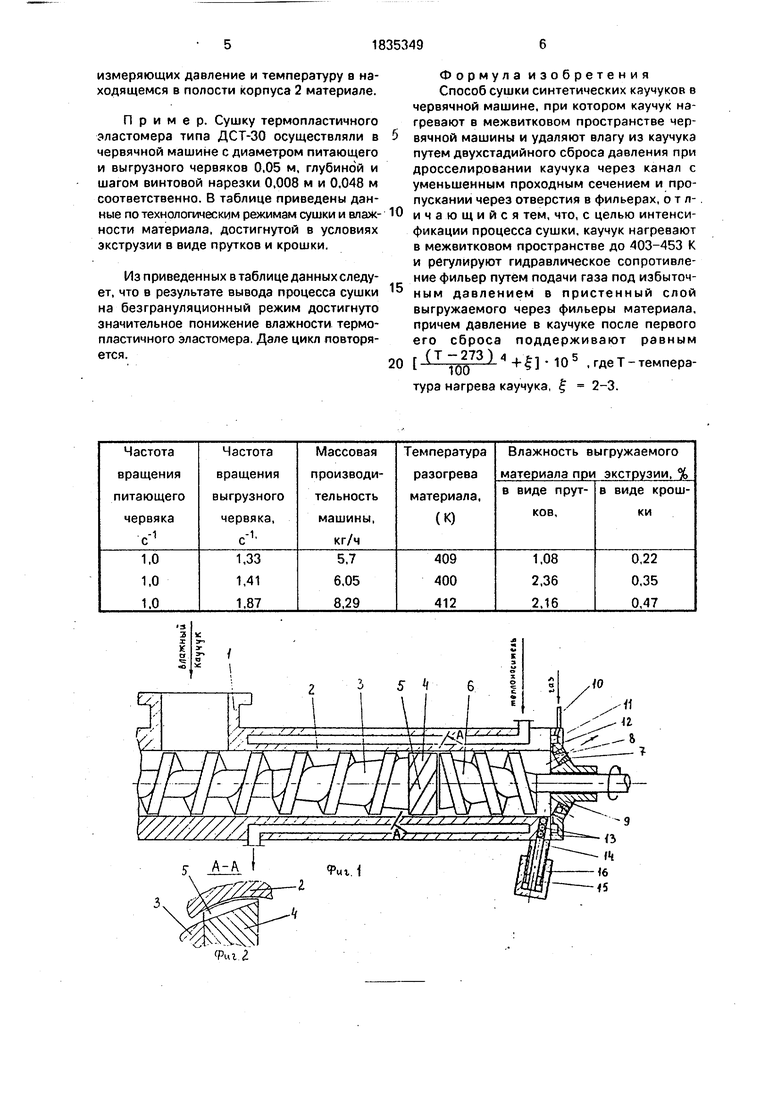

Пример. Сушку термопластичного эластомера типа ДСТ-30 осуществляли в червячной машине с диаметром питающего и выгрузного червяков 0,05 м, глубиной и шагом винтовой нарезки 0,008 м и 0,048 м соответственно. В таблице приведены данные по технологическим режимам сушки и влажности материала, достигнутой в условиях экструзии в виде прутков и крошки.

Из приведенных втаблице данных следует, что в результате вывода процесса сушки на безгрануляционный режим достигнуто значительное понижение влажности термопластичного эластомера. Дале цикл повторяется.

///////////f /. , , /sitss s / s / / / / s / //////////. , ,, ; ,.

5 -AlA

Фмх.1

0

5

0

Формула изобретения Способ сушки синтетических каучуков в червячной машине, при котором каучук нагревают в межвитковом пространстве червячной машины и удаляют влагу из каучука путем двухстадийного сброса давления при дросселировании каучука через канал с уменьшенным проходным сечением и пропускании через отверстия в фильерах, отличающийся тем, что, с целью интенсификации процесса сушки, каучук нагревают в межвитковом пространстве до 403-453 К и регулируют гидравлическое сопротивление фильер путём подачи газа под избыточ- ным давлением в пристенный слой выгружаемого через фильеры материала, причем давление в каучуке после первого его сброса поддерживают равным

Т7оо 5 .где Т-температура нагрева каучука, Ј 2-3.

| Патент США № 3512266, кл | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОЙ ОТМЫВКИ, СУШКИ И КОНДЕНСАЦИИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU187993A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-08-23—Публикация

1991-03-05—Подача