(5М СПОСОБ СУШКИ КАУЧУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки каучука | 1978 |

|

SU763136A1 |

| Способ сушки синтетических каучуков | 1981 |

|

SU1014746A1 |

| Способ сушки синтетических каучуков | 1991 |

|

SU1835349A1 |

| СПОСОБ СУШКИ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2001 |

|

RU2197381C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| СПОСОБ КОНСЕРВАЦИИ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101608C1 |

| Способ экструзионной сушки галобутилкаучуков | 2016 |

|

RU2624646C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 1999 |

|

RU2153980C1 |

I

Изобретение относится к области сушильной техники и может быть использовано для сушки каучуков в червячных прессах методом сброса давления.

Известен способ сушки каучуков, при котором сначала производят механический отжим из массы каучука, а затем нагревают последний 11

В таком способе нагрев осуществляют при вакуумировании.

Недостатком известного способа является слабая интенсивность процесса сушки, следствием которой является снижение производительности процесса по высушенному продукту.

Известен способ сушки каучука, при котором сначала производят механический отжим влаги из массы каучука, а затем нагревают последний в межвитковом пространстве червячного пресса до I+O-lBO C при избыточном давлении и дросселируют его в зону атмосферного давления с последующей поверхностной обработкой 2.

Недостатком существующего способа является недостаточная интенсификация процесса сушки, следствием чего является повышенное содержание остатков влаги и легколетучих компонентов в продукте, особенно при сушке каучуков, обладащих повышенной газонепооницаемостью и склонностью к термическому разложению при повышенных температурах.

10

Целью изобретения является интенсификация процесса сушки.

Данная цель достигается тем, что в.известном способе, при котором сначала производят механический от15жим влаги из массы каучука, а затем нагревают последний в межвитковом пространстве червячного пресса до 1 0180°С при избыточном давлении и дросЬелируют его в зону атмосферного .

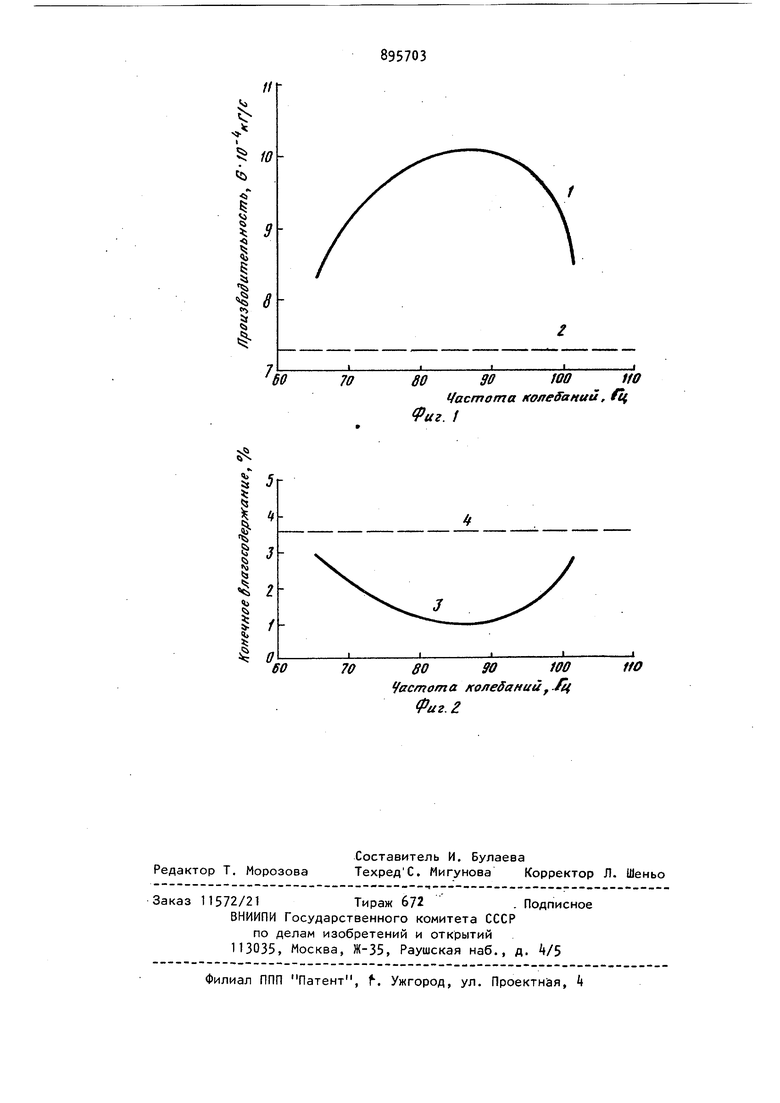

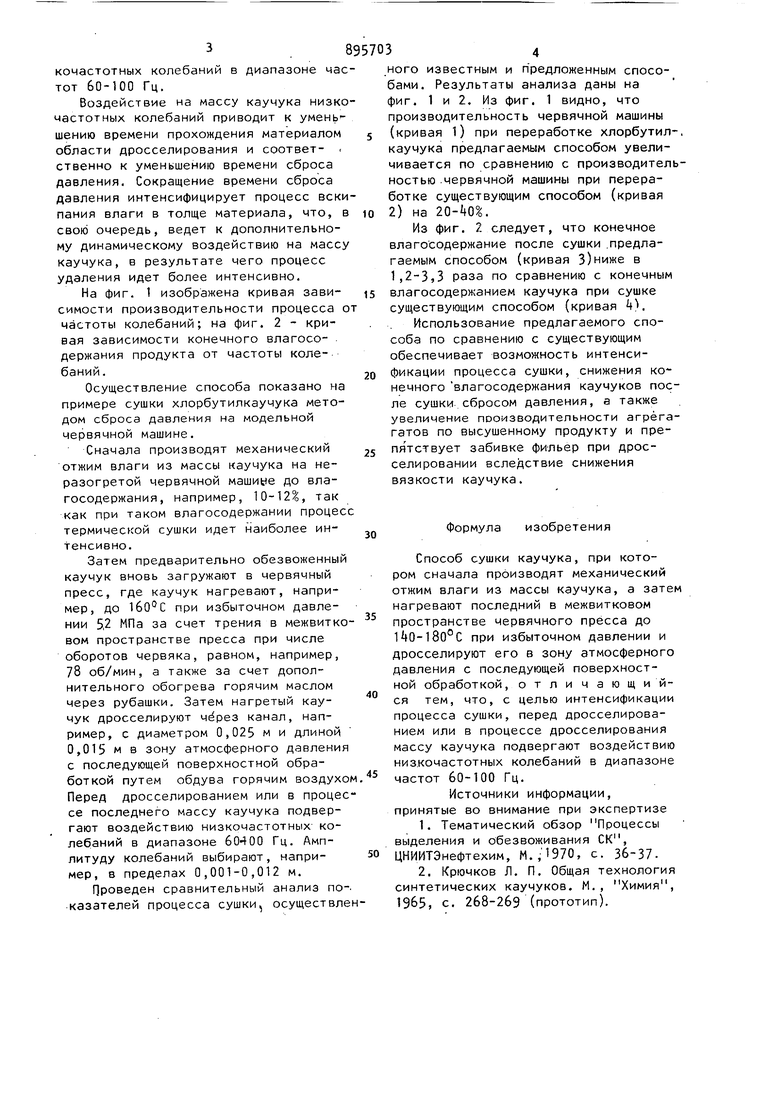

30 давления с последующей .поверхностной обработкой, перед дросселированием или в процессе дросселирования массу каучука подвергают воздействию низ3 . кочастотных колебаний в диапазоне ча тот 60-100 Гц. Воздействие на массу каучука низк частотных колебаний приводит к умень шению времени прохождения материалом области дросселирования и соответственно к уменьшению времени сброса давления. Сокращение времени сброса давления интенсифицирует процесс вск пания влаги в толще материала, что, свою очередь, ведет к дополнительному динамическому воздействию на масс каучука, в результате чего процесс удаления идет более интенсивно. На фиг. 1 изображена кривая зависимости производительности процесса частоты колебаний; на фиг. 2 кривая зависимости конечного влагосодержания продукта от частоты колебаний. Осуществление способа показано на примере сушки хлорбутилкаучука методом сброса давления на модельной червячной машине. Сначала производят механический отжим влаги из массы каучука на неразогретой червячной машиуе до влагосодержания, например, 10-12, так как при таком влагосодержании процес термической сушки идет наиболее интенсивно. Затем предварительно обезвоженный каучук вновь загружают в червячный пресс, где каучук нагревают, например, до 1бО°С при избыточном давлении 5,2 МПа за счет трения в межвитко вом пространстве пресса при числе оборотов червяка, равном, например, 78 об/мин, а также за счет дополнительного обогрева горячим маслом через рубашки. Затем нагретый каучук дросселируют через канал, например, с диаметром 0,025 м и длиной 0,015 м в зону атмосферного давления с последующей поверхностной обработкой путем обдува горячим воздухо Перед дросселированием или в процес се последнего массу каучука подвергают воздействию низкочастотных колебаний в диапазоне 60-400 Гц. Амплитуду колебаний выбирают, например, в пределах 0,001-0,012 м. Проведен сравнительный анализ по казателей процесса сушки, осуществле 3 ного известным и предложенным способами. Результаты анализа даны на фиг. 1 и 2, Из фиг. 1 видно, что производительность червячной машины (кривая 1) при переработке хлорбутил-, каучука предлагаемым способом увеличивается по сравнению с производительностью .червячной машины при переработке существующим способом (кривая 2) на 2Q-kO%. Из фиг. 2 следует, что конечное влагосодержание после сушки .предлагаемым способом (кривая 3)ниже в 1,2-3,3 раза по сравнению с конечным влагосодержанием каучука при сушке существующим способом (кривая 4. Использование предлагаемого способа по сравнению с существующим обеспечивает возможность интенсификации процесса сушки, снижения конечного влагосодержания каучуков после сушки сбросом давления, а также увеличение производительности агрёгагатов по высушенному продукту и препятствует забивке фильер при дросселировании вследствие снижения вязкости каучука. Формула изобретения Способ сушки каучука, при котором сначала производят механический отжим влаги из массы каучука, а затем нагревают последний в межвитковом пространстве червячного пресса до 1 0-180°С при избыточном давлении и дросселируют его в зону атмосферного давления с последующей поверхностной обработкой, отличающи йся тем, что, с целью интенсификации процесса сушки, перед дросселированием или в процессе дросселирования массу каучука подвергают воздействию низкочастотных колебаний в диапазоне частот 60-100 Гц. Источники информации, принятые во внимание при экспертизе 1.Тематический обзор Процессы выделения и обезвоживания СК, ЦНИИТЭнефтехим, М.,1970, с. 36-37. 2,Крючков Л. П. Общая технология синтетических каучуков. М., Химия, 1965, с. 2б8-2б9 (прототип).

«

I

t

60

70

70воSO100

/

8030WOIf О

Частота Ko/reffanuu, /ц иг. f

1Ю

/астата колебании./ц (Раг.г

Авторы

Даты

1982-01-07—Публикация

1980-05-14—Подача