Изобретение относится к области синтетических полимеров, в частности к способу получения водорастворимых ацетонформальдегидных олигомеров, используемых в качестве связующего ком- позициоЖых материалов различного назначения

Известен способ получения ацетонформальдегидных олигомеров с содержанием метркси-групп от 1 до Ц конденсацией ацетона с формальдегидом в виде водного раствора с массовой долей 30% (формалина).

Конденсацию проводят в две стадии:

при рН 8,0-9,0 и температуре ниже 20°С (первая стадия),

при рН 10,0-12,0 и температуре, превышающей 60°С (вторая стадия) (а.с, № 216262 кл. С 08 С 3/00, 1968 г.).

Эти продукты предназначены в качестве стабилизаторов в производстве резин, пластмасс, а также бумажной, текстильной и кожевенной промышленности.

Недостатком этого способа является длительность основных стадий синтеза (7-8 ч), большой объем сточных вод по отношению к объему исходной реакционной смеси (68,0-78,7%), что сдерживает или ограничивает промышленный выпуск таких продуктов.

Известен способ получения ацетонформальдегидных олигомеров путем конденсации ацетона и формальдегида в виде водного раствора с массовой долей 37% при постоянном значении рН среды равном 10,0-10,5, который обеспечивается путем введения 0,006 - 0,02 моля едких щелочей на 1 моль формальдегида. Конденсацию проводят в две стадии: при температуре 40-60°С (первая стадия) и при температуре 70- 120°С (вторая) (аас„ № 931723, кл. С 08 С 6/02, 1980 Способ получения ацетонформальдегидных олигомеров) , Олигомерная продукция (соединения) рекомендуется, как промежуточные продукты, для модификации карба- мида - и меламиноформальдегидных смол

00

со ся Ьь о

4

20

31835404

при получении бумажно-смоляных пленок полного и неполного отверждения. щий.

К недостаткам этого способа следует отнести:

массовая доля сухих веществ в этих олигомерах не превышает 45%, массовая доля свободного формальдегида достиг- гает 2,U;

олигомеры имеют ограниченную раст-JQ воримость в воде, что в известной мере снижает качество конечных продуктов, ограничивает технологические возможности переработки их в готовые изделия;45

сложный температурный режим синтеза олигомеров.

Целью изобретения является упрощение технологии и получение олигомер- ных продуктов с большими значениями молекулярных масс.

Поставленная цель достигается тем, что процесс осуществляют совмещением 1 моль ацетона с 1-5 моль формальдегида при температуре 45-50°С в при- 25 сутствии щелочного катализатора в количестве 0„005 0,15 моля/моль формальдегида f который предварительно растворен в равных частях в этих компонентах, путем непрерывной подачи JQ ацетоновой составляющей.

При выполнении способа использованы следующие материалы.

Ацетона, марки Ч, согласно ТУ 6 09 3513-86, характеризуемый плотностью при 25°С - 0,79 г/смз.

Формалин, с содержанием формальдегида 29 мас.% и с плотностью при 25°С - 1,088 г/смз.

Ацетон и формалин, основные взаимодействующие компоненты, определяющие конечные свойства ацетонформаль- дегидных олигомеров,

Едкий натр марки ХЧДА, согласно

Порядок выполнения способа следую

35

40

В трёхгорлую колбу с мешалкой заг гружают заданное количество формалина, в котором предварительно половин рассчитанного количества 7%-ного вод ного раствора едкого натра. После термостатирования при при пе ремешивании добавляют непрерывно малыми порциями заданное количество ацетона, в котором растворена оставшаяся часть щелочного катализатора в виде 7%-ного водного раствора едкого натрав Синтез продолжается в течение 2,5 ч при температуре . Затем производят вакуумную отгонку над- смольных вод при 70°С в течение 1 ч„

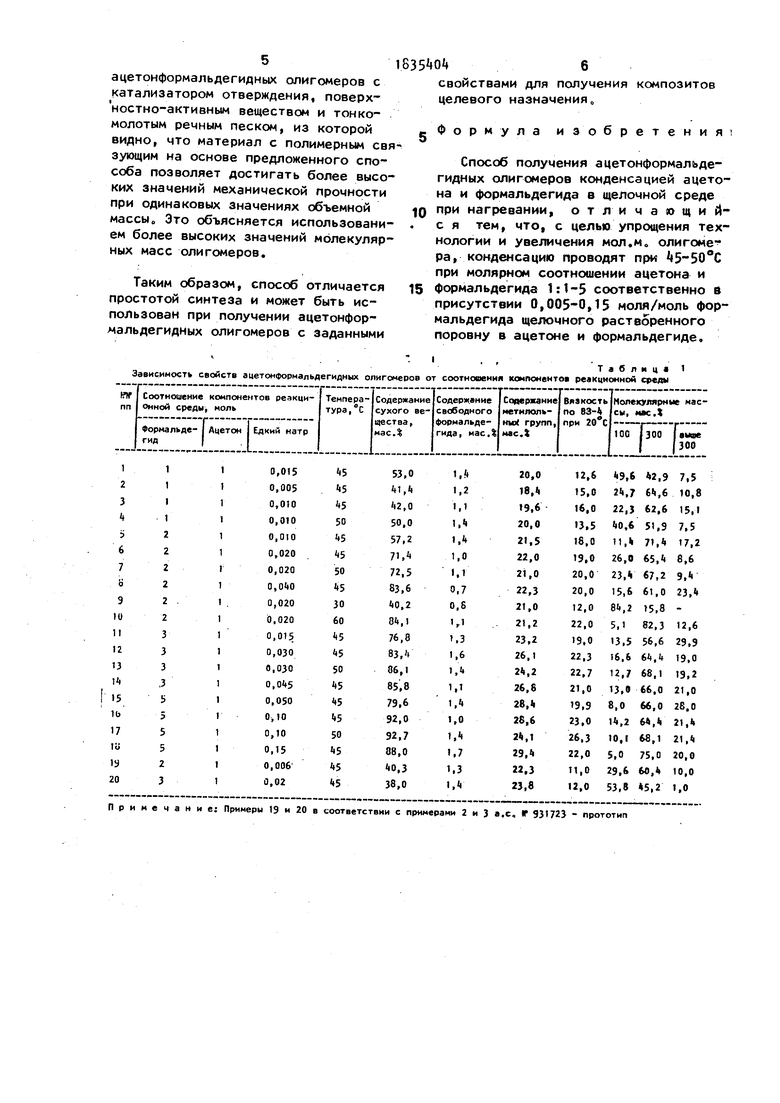

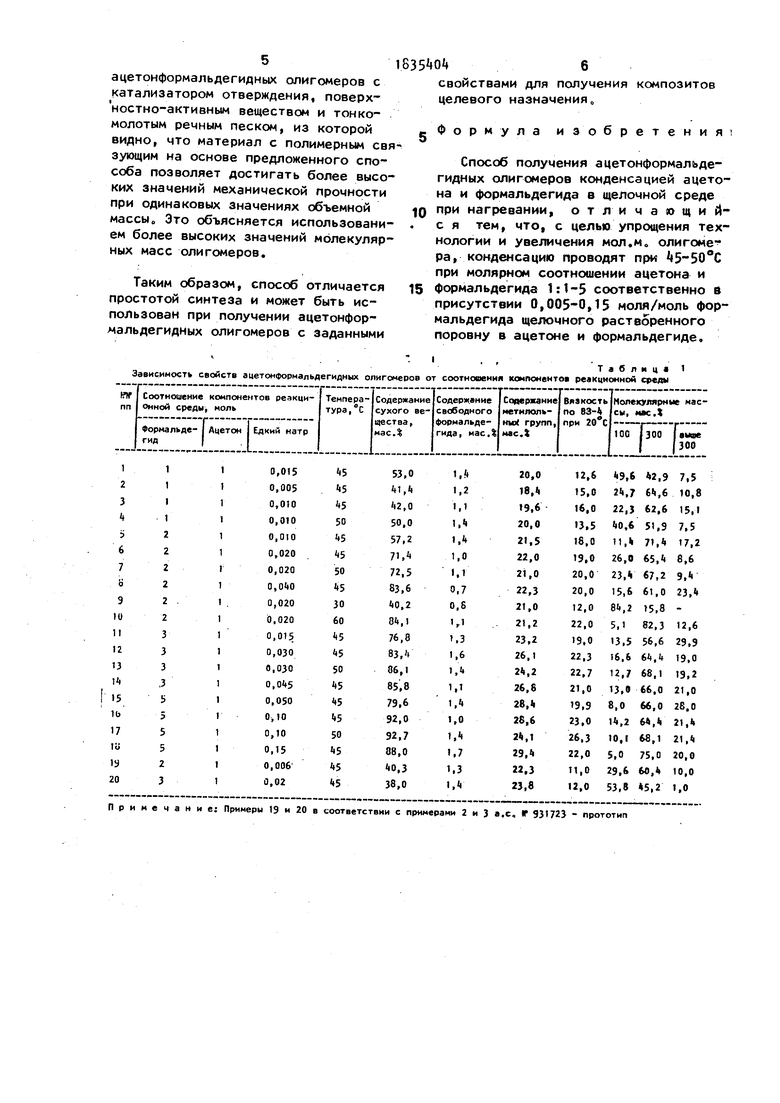

8 табл. 1 приведены примеры выпол нения способа по предлагаемому и из- вестному варианту, из которой видна его эффективность Способ позволяет получать ацетонформальдегидные олиго меры с большими значениями молекуляр ных масс по упрощенной схеме синтеза При этом не требуется ступенчатый ре жим термостатирования реакционной смеси, а максимальная температура имеет место при вакуумной отгонке надсмольных вод - 70°С,.что локализу ет дальнейший рост цепей.

Положительный эффект достигается за счет создания мягкого режима взаи модействия ацетона с формальдегидом и образующихся низкомолекулярных оли гомеров, что обеспечивает постепенны введением .в систему ацетона с уменьшенным количеством щелочного катализатора, в конечном итоге это обеспечивает получение ацетонформальдегйд- ных олигомеров с требуемым комплексо свойств для целенаправленной переработки в изделия.

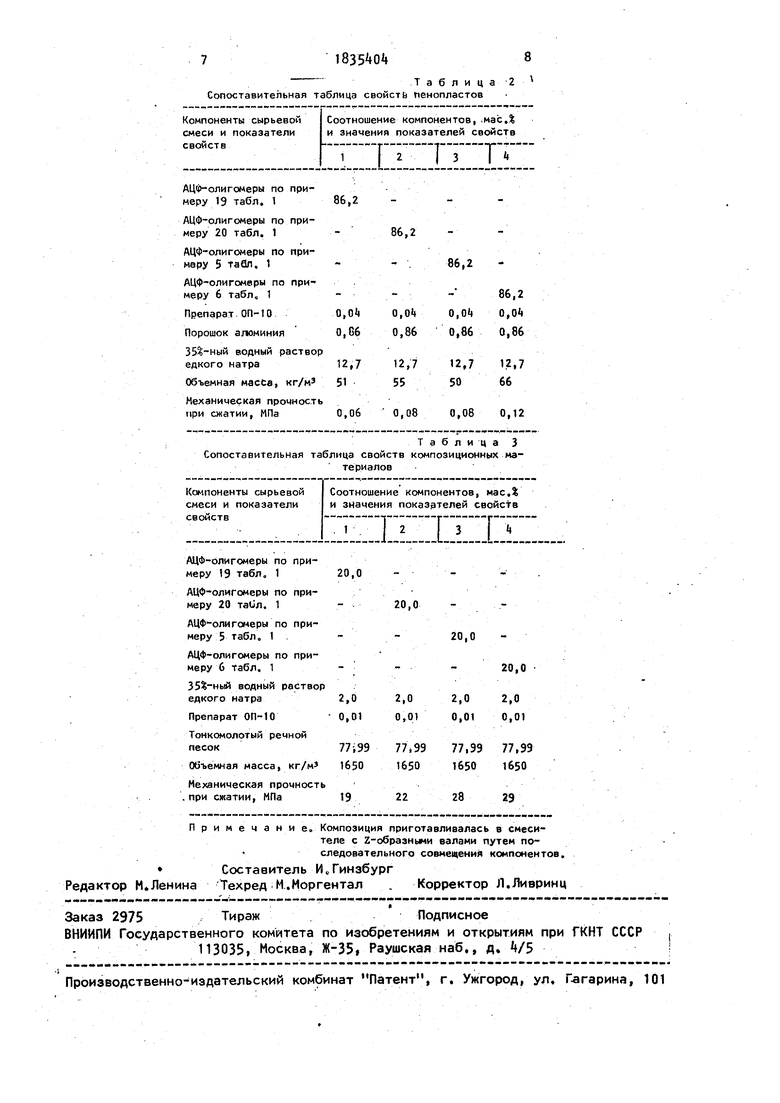

В табл. 2 приведены составы и хаГОСТ 4328-77, является катализатором 4g рактеристики пенопластов, полученных реакции. Используется в работе в ви- последовательным совмещением компо- де 7%-ного водного раствора для быстроты и равномерности распределения в

нентов при энергичном перемешивании„

.

Порядок выполнения способа следую0

Q 5

5 Q

5

0

В трёхгорлую колбу с мешалкой заг гружают заданное количество формалина, в котором предварительно половина рассчитанного количества 7%-ного водного раствора едкого натра. После термостатирования при при перемешивании добавляют непрерывно малыми порциями заданное количество ацетона, в котором растворена оставшаяся часть щелочного катализатора в виде 7%-ного водного раствора едкого натрав Синтез продолжается в течение 2,5 ч при температуре . Затем производят вакуумную отгонку над- смольных вод при 70°С в течение 1 ч„

8 табл. 1 приведены примеры выпол-i нения способа по предлагаемому и из- : вестному варианту, из которой видна его эффективность Способ позволяет получать ацетонформальдегидные олигомеры с большими значениями молекулярных масс по упрощенной схеме синтеза При этом не требуется ступенчатый режим термостатирования реакционной смеси, а максимальная температура имеет место при вакуумной отгонке надсмольных вод - 70°С,.что локализует дальнейший рост цепей.

Положительный эффект достигается : за счет создания мягкого режима взаи- модействия ацетона с формальдегидом и образующихся низкомолекулярных оли- гомеров, что обеспечивает постепенным введением .в систему ацетона с уменьшенным количеством щелочного катализатора, в конечном итоге это обеспечивает получение ацетонформальдегйд- ных олигомеров с требуемым комплексом свойств для целенаправленной переработки в изделия.

В табл. 2 приведены составы и хаg рактеристики пенопластов, полученных последовательным совмещением компо-

рактеристики пенопластов, полученных последовательным совмещением компо-

нентов при энергичном перемешивании„

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОЙ АЦЕТОНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2074203C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОЙ АЦЕТОНОАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2111977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОЙ АЦЕТОНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2242484C2 |

| Способ получения неопентилгликоля | 1974 |

|

SU558028A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU366208A1 |

| Способ получения многослойного изделия | 1987 |

|

SU1608087A1 |

| Способ получения ацетоноформальдегидных олигомеров | 1980 |

|

SU931723A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДКОНДЕНСАТА НИЗКОФОРМАЛЬДЕГИДНОЙ ТЕРМОАКТИВНОЙ СМОЛЫ | 1993 |

|

RU2080333C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

Сущность изобретения: конденсации подвергают ацетон и формальдегид в молярном соотношении соответственно 1:1-5 или в присутствии 0,005-0,15 моля/моль формальдегида щелочного катализатора, предварительно растворенного поровну в ацетоне и формальдегиде. Характеристики: содержание свободного формальдегида 0,7 1,6 мас.%. 3 табл.

реакционной среде.

I

Для демонстрации преимуществ

свойств ацетонформальдегидных олиго-, меров, полученный по предлагаемому способу, дополнительно использованы тонкодисперсный порошок алюминия марки ПАК-2 (при получении пеногшастов) и -тонкомолотый речной песок фракции менее 0,14 мм после просева и промывки.

Данные табл. 2 показывают, что ацетонформальдегидные олигомеры, полученные по предлагаемому способу, дают возможность достигать более высоких показателей свойств пенопластов.

Аналогичная картина наблюдается и при получении композиционных материалов с минеральным наполнителем.

В табл. 3 приведены сравнительные испытания с наполнением композиции

ацетонформальдегидных олигомеров с катализатором отверждения, поверх- ностно-активным веществом и тонкомолотым речным песком, из которой видно, что материал с полимерным связующим на основе предложенного способа позволяет достигать более высоких значений механической прочности при одинаковых значениях объемной массы Это объясняется использованием более высоких значений молекулярных масс олигомеров.

Таким образом, способ отличается простотой синтеза и может быть использован при получении ацетонформальдегидных олигомеров с заданными

Таблиц)

Зависимости свойств ацетонформальдегидных олигомеров от соотношения компонентов реакционной среды

Примечание: Примеры 19 и 20 в соответствии с примерами 2 и 3 а.с, f 93I723 - прототип

В35№6

свойствами для получения композитов целевого назначения„

0

Формула изобретения

Способ получения ацетонформальдегидных олигомеров конденсацией ацетона и формальдегида в щелочной среде при нагревании, отличающиЙ- с я тем, что, с целью упрощения технологии и увеличения мол.м. олигоме ра, конденсацию проводят при при молярном соотношении ацетона и формальдегида 1:1-5 соответственно в присутствии 0,005-0,15 моля/моль формальдегида щелочного растворенного поровну в ацетоне и формальдегиде.

АЦФ-олигомеры по примеру 19 табл. 1

АЦФ-олигомеры по примеру 20 табл. 1

АЦФ-олигомеры по примеру 5 табл. 1

АЦФ-олигомеры по при

Таблица 3

Сопоставительная таблица свойств композиционных материалов

АЦФ-олигомеры по примеру 19 табл. 1 20,0 - - .-.

АЦФ-олигомеры по при-

меру 20 таОл. 1 - 20,0 - АЦФ-олигомеры по примеру 5 табл. 1 .--20,0

АЦФ-олигомеры по примеру 6 Табл. 1 - --20,0

водный раствор

едкого натра2,02,02,02,0

Препарат ОП-10 0,010,010,010,01

Тонкомолотый речной

песок77,99 77 99 77,99 77,99

Объемная масса, кг/м 165016501650 1650

Механическая прочность ..при сжатии, МПа19222829

Примечание. Композиция приготавливалась в смесителе с Z-обраэными валами путем последовательного совмещения компонентов.

Составитель И„Гинзбург

Редактор М Ленина Техред М.Моргентал , Корректор Л.Ливринц

Заказ 2975ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР (. 113035, Москва, Ж-35 Раушская наб,, д. V5

86,2

86,2

| Авторское свидетельство СССР № 216262, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ( СПОСОБ ПОЛУЧЕНИЯ АЦЕТОНФОРМАЛЬ- ДЕГИДНЫХ ОЛИГОМЕРОВ | |||

Авторы

Даты

1993-08-23—Публикация

1991-01-22—Подача