1

РЬобретение относится к области получения многоатомных , Б частности, к усовершенствованному способу получения неопентилгликоля, который используют для получения сложпоэфирных смазок, полиэфирных пластификаторов, стеклопластиков, водорастворимых алкидных смол, искусственных волокон и других продуктов.

Известно иолучение многоатомных сниртов, таких как глицерин, эритрит, конденсацией формальдегида в присутствии триэтиламина с одновременным гидрированием продуктов конденсации на катализаторах гидрирования. Процесс осуществляют при темиературе ПО- 160°С и давлении 50-300 атм 1. Однако этим способом не могут быть получены спирты типа неопентилгликоля, т. е. с расположением спиртовой группы у одного атома углерода, так как изомасляный альдегид в значительной степени будет гидрироваться в изобутанол.

Известен также способ получения неопентилгликоля конденсацией изомасляного альдегида с формальдегидом в среде изобутанола с содержанием воды не более 9 вес. % в присутствии гидроокисей щелочных или щелочноземельных металлов или ионообменных смол с последующим гидрированием продуктов конпенсации на известных гидрирующих катализаторах, например иикель-хромовом, при температуре 70-200°С и давлении 1 -100 атм 2. Недостатками указанного способа являются недостаточно высокая селективность процесса

по пзомасляному альдегиду за счет протекания нежелательной побочной реакции альдольного уплотнения изомасляного альдегида с образованием изобутнральдоля, который гидрируется до 2,2,4-триметилпентандиола-1,3.

На указанную побочную реакцию расходуется около 4 вес. % исходного изомасляного альдегида, и конечный продукт гидрирования содержит значительную прпмесь побочного продукта 2,2,4 - тркметилпентандиола - 1,3 -

10-12 вес. % от количества целевого продукта - неопентилгликоля. Селективность образования неопентилгликоля в расчете на прореагировавший изомасляный альдегид в известном способе составляет 81,5%. В продуктах

синтеза имеются примеси солей сернокислого натрия или формиата натрия, образующихся в результате нейтрализации продуктов конденсации серной или муравьиной кислотами (4-7 вес. % от количества неопентилгликоля), которые на стадии нейтрализации выпадают в осадок. Для их отделения требуется операция центрифугирования.

С целью повышения селективности и упрощения технологии процесса, в предлагаемом

способе конденсацию ведут в присутствии триэтпламнпа, взятого в количестве 0,02-0,1 моля на 1 моль формальдегида. Гидроокись щелочного или щелочноземельного металла нредночтительно берут в количестве 0,005-0,015 моля на 1 моль формальдегида. Альдольную конденсанию нроводят нри 60- , нредпочтительно при 75-80°С, ири молярном соотнощеннн изомасляного альдегида и формальдегида 1,5-3:1, предпочтительно 2:1. Формальдегид применяют в виде 55- 90%-ного раствора в воде, иредиочтительно 60-70%-ного. Щелочь иримеияют в виде 2,5-50%-ного раствора в воде, предиочтительно 42%-ного. К 60%-ному раствору изомасляного альдегида в изобутаноле добавляют 15- 25%-ный раствор формальдегида в водно-изобутанолыюй смеси (раствор 60-70%-ного формалина в изобутиловом сипрте) и катализатор. Продолжительность реакции альдольной конденсации 1-2, предпочтительно 1,5 ч. От полученной смеси продуктов конденсации отгоняют непрореагировавщий изомасляный альдегид, воду и триэтиламин. Изомасляный альдегид и триэтиламин возвращают на реакцию альдольной конденсации, а остаток гидрируют. Гидрирование осуществляют на известных катализаторах гидрирования, например никель-хромовом, медио-хромово-кальциевом или бариевом и других ири темиературе 120- 200, иредиочтительно нри 120-160°С, и давлении 25-100, предпочтительно 50-70 атм. Гидрогенизат подвергают ректифнкации с отгонкой изобутанола и выделением неонентилгликоля. Выход неопентилгликоля иа нрореагировавппш формальдегид в оитимальном режиме составляет 96-97% от теоретического. Использование более мягкого, но сравнению с чистой щелочью, комбинированного катализатора позволяет значительно повысить селекгивность процесса ио изомасляному альдегнду. В указанных выше условиях синтеза полностью нодавляется побочная реакция альдольного уплотнения изомасляного альдегида, о чем свидетельствует отсутствие побочного нродукта 2,2,4-триметилнентандиола-1,3 в продуктах гидрирования. Выход неопентилгликоля на прореагировавщий изомасляный альдегид составляет 94,6% от теоретического (пример 1), т. е. по сравнеиию с известным снособом новыщается на 13,1%. Благодаря обогащению иродуктов синтеза неоиентилгликолем упрощается технология его выделения из реакционной смеси. Сравнительный весовой состав продуктов синтеза после отгонки растворителя приведеп в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неопентилгликоля | 1986 |

|

SU1361134A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОПЕНТИЛГЛИКОЛЯ И ИЗОБУТАНОЛА | 1973 |

|

SU361998A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2009 |

|

RU2530027C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2010 |

|

RU2518888C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2009 |

|

RU2531613C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСАНОЛА | 1973 |

|

SU406823A1 |

| СПОСОБ ВЫДЕЛЕНИЯ МЕТАНОЛЬНО-АЛЬДЕГИДНОЙ ФРАКЦИИ ПРОИЗВОДСТВА БУТИЛОВЫХ СПИРТОВ | 2004 |

|

RU2254321C1 |

| СПОСОБ РАЗЛОЖЕНИЯ ФОРМИАТОВ | 2015 |

|

RU2677287C2 |

| Способ очистки изооктилового спирта-сырца | 1980 |

|

SU937442A1 |

| Способ получения 2-этилгексанола | 1976 |

|

SU667540A1 |

Количество нгорганнческой соли NajSO рассчитано на стадии центрифугирования.

На стадии конденсации один из компонентов комбинированного катализатора - гидроокись натрия при температуре реакции 75- 80°С иолностью превращается в формиат натрия.

Но иоскольку в ироцессе исиользуется незначительное количество едкого натра, то образовавщнйся формиат натрия находится в реакционной смеси в очень малых количествах (0,4-0,7 вес. % от количества неопентилгликоля) и не выпадает в осадок. Второй компонент - триэтиламин - полностью отгоняется от продуктов конденсации вместе с непрореагировавшим изомасляным альдегидом. Оставшийся после отгонкн концентрированный раствор продуктов конденсации имеет нейтральную реакцию (рН около 7) и не требует нейтрализации. Указанное пренмущество позволяет значительно упростить технологию про. цесса.

Трнэтиламин, отогнанный от продуктов конденсации вместе с изомасляным альдегидом, полностью возвращается в процесс и, таким образом, используется многократно.

Пример 1. В круглодонную колбу, снабженную мешалкой, термометром и обратным холодильником, загружают 288 г (4 моля) изомасляного альдегида в 75 г изобутилового спирта. При перемешивании добавляют 85,7 г 70%-ного водного раствора формальдегида (2,0 моля) в 225 г изобутнлового спирта, 12,48 г триэтиламнна (0,06 моля на 1 моль формальдегида) и 2,8 г 28,5%-ного водного раствора едкого натра (0,01 моля на 1 моль формальдегида). Затем при неремешивании без учета удаления ее

температуру поднимают до 75-77°С и реакцию ведут 1,5 .4.

Конверсия альдегидов в процессе конденсации составляет, %: формальдегида 96, изомасляиого альдегида 48,7.

От иродуктов коидеисации (689 г, рН 10,9) при остаточиом давлении 300-400 мм рт. ст. отгоияют около 90% количества иепрореагнровавшего изомасляиого альдегида (132,5 г), триэтиламин (12,48 г), воду (27,7 г) и часть изобутансла (36 г). Отгон расслаивается на водный и органический слой. Органический слой, содержащий изомасляиый альдегид, триэтиламин и изобутаиол, возвращают в процесс. Оставшийся после отгонки нейтральный (рН около 7) раствор иродуктов конденсации (480,3 г) гидрируют на никель-хромовом катализаторе при температуре 140°С и давлеиии 50 атм. В полученном гидрогенизате содержится 192 г неопентилгликоля, что соответствует выходу 96% от теоретического в расчете на ирореагировавщий формальдегид и 9,9 г побочиых иродуктов - изобутирата неопентилгликоля и оксипивалата неоиеитилглнколя. Выход указанных сложных эфиров составляет 4% от теоретического в расчете на прореагировавщий формальдегид. Побочиый продукт 2,2,4-трнметилиентандиол-1,3 ио данным ГЖХ отсутствует. Селективность образования неопентилгликоля ио изомасляному альдегиду составляет 94,6%.

Пример 2 (сравнительный). В колбу загружают 324 г (4,5 моля) изомасляного альдегида в 45 г изобутилового спирта и 64 г 70%-ного водного раствора формальдегида (1,5 моля) в 180 г изобутнлового спирта. При интенсивном перемещивании и охлаждении добавляют 30 г 20%-ного водного раствора едкого натра (0,1 моля на 1 моль формальдегида). Реакцию ведут при 10-12°С 1,5 ч.

Конверсия альдегидов в процессе конденсации составляет, %: формальдегида 95,0, изомасляного альдегида 36,5. Продукты конденсации нейтрализуют серной кислотой и выиавшую соль отфильтровывают. От фильтрата отгоняют непрореагировавщий изомасляный альдегид. Остаток иодвергают гидрированию на никель-хромовом катализаторе ири темиературе 140°С и давлении 50 атм. В полученном гидрогенизате содержится 139 г неопентилгликоля, что соответствует выходу 94% от теоретического в расчете на прореагировавший формальдегид и 81,5% в расчете на нрореагировавщий изомасляный альдегид. Кроме того, в гидрогенизате содержатся следующие побочные продукты: 5,9 г изобутирата неопеитилгликоля (выход 2,4% на нрореагировавший формальдегид), 5,2 г оксинивалата неопентилгликоля (3,6% на ирореагировавщий формальдегид) и 13,2 г 2,2,4-триметилиентандиола-1,3 (выход 11% на -прореагиро:ва1вший изомасляный альдегид или 4% на взятый).

Пример 3. В автоклав из нержавеющей стали емкостью 100 мл заливают смесь продуктов: 96 г (1,3 моля) изомасляного альдегида, 28,7 г (0,67 моля) 70%-ного водного раствора формальдегида в 77,5 г изобутилового спирта, 4,2 г триэтиламина (0,062 моля на 1 моль формальдегида), 0,27 г 2,85%-ного водного раствора едкого натра (0,01 моля на 1 моль формальдегида) и 22,6 г изобутилового спирта, затем через реакционную смесь продувают инертный газ, автоклав герметически закрывают, вставляют в качалку и включают

обогрев. Температуру подиимают до 100°С и выдерживают 1 ч. От продуктов конденсации 226,5 г (рН 10,4) ири остаточном давлеиии 400-300 мм рт. ст. на колонне отгоняют воду, непрореагировавший нзомасляный альдегид и

триэтиламии. Пейтральный раствор продуктов конденсации гидрируют на никель-хромовом катализаторе в условиях примера 1. В полученном гидрогенизате содержится 60,2 г неонеитилгликоля, что составляет 94% от теоретического на прореагнровавщий формальдегид, сложных эфиров (изобутират неоиентилгликоля и окснпивалат неопентилгликоля) - 4,8 г, что составляет на прореагировавщий формальдегид 6% (от теоретического). Побочный продукт - 2,2,4-триметилнентандиол-1,3 по данным ГЖХ отсутствует.

Пример 4. В автоклав из нержавеющей стали емкостью 300 мл заливают смесь продуктов: 96 г (1,3 моля) изомасляиого альдегида, 28.7 г (0,67 моля) 70%-ного водного раствора формальдегида в 77,5 г изобутилового спирта, 4,2 г триэтиламииа (0,062 моля на 1 моль формальдегида), 0,36 г СаО - 0,01 моля иа 1 моль формальдегида (в виде

2,85%-иого водного раствора гидрата окиси кальция) и 22,6 г изобутилового спирта. Затем через реакцпоиную смесь иропускают инертный газ, автоклав герметически закрывают, вставляют в качалку и включают обогрев. Температуру иоднимают до 100°С и выдерживают 1 ч. От продуктов конденсации (223 г, рН 10,4) при остаточном давлении 300-400 мм рт. ст. на колонне отгоняют воду, непрореагировавн ий изомасляный альдегид и

триэтиламин.

Раствор нродуктов конденсации гидрируют на никель-хромовом катализаторе в условиях иримера 1. В полученном гидрогенизате содержится 60,7 г иеопентилгликоля, что составляет

93% от теоретического, сложных эфиров - 6 г (изобутират неоиентилглпколя и оксипивалат неонентилглнколя), что составляет на прореагпровавший формальдегид 7% (от теоретического) . Побочный продукт - 2,2,4-триметилпентандиол-1,3 отсутствует.

Прпмер 5. В колбу, снабженную мешалкой, термометром и обратным холодильником, загружают 288 г (4 моля) изомасляного альдегида в 75 г изобутилового спирта. При пепемешивании добавляют 85,7 г (2,0 моля) 70%-ного водного раствора формальдегида в 225 г изобутилового спирта, 4,16 г (0,02 моля иа 1 моль формальдегида) триэтиламина и 2,8 г 28,5%-ного водного раствора едкого натра (0,01 моля на 1 моль формальдегида). Затем при перемешивании температуру поднимают до 75°С и реакцию ведут 3 ч. Конверсия альдегидов в процессе конденсации составляет, %: формальдегида 94, изомасляного альдегида 47,9. От продуктов конденсации (рН 10,9) при остаточном давлении 300- 400 мм рт. ст. отгоняют ненрореагировавший изомасляный альдегид, триэтиламин, воду и часть изобутилового спирта. Оставшийся после отгонки нейтральный (рН около 7) раствор продуктов конденсации гидрируют на никельхромовом катализаторе при температуре 140°С и давлении 50 атм. В полученном гидрогенизате содержится 186 г неопентилгликоля, что соответствует выходу 95% от теоретического в расчете на прореагировавший формальдегид. Выход побочных продуктов - изобутирата неопентилгликоля и оксипивалата неопентилгликоля - составляет 5% в расчете на прореагировавший формальдегид. Побочный продукт 2,2,4-триметил,пентандиол-1,3 по данным ГЖХ отсутствует.

Пример 6. В колбу, снабженную мешалкой, термометром и обратным холодильником, загружают 288 г (4 моля) изомасляного альдегида в 75 г изобутилового спирта. Ппи перемешивании добавляют 85,7 г ,(2,0 моля) 70%-ного водного раствора формальдегида в 225 г изобутилового спирта, 20,8 г (0,1 моля на I моль формальдегида) триэтиламина и 2,8 г 28,5%-ного водного раствора едкого натра

(0,01 моля на 1 моль формальдегида). Затем при перемешивании температуру подни.мают до 75°С и реакцию ведут I ч. Конверсия альдегидов в ироцессе конденсации составляет, % формальдегида 96,2, изомасляиого альдегида 49. От иродуктов конденсации () ири остаточном давлении 300-400 мм рт. ст. отгоняют непрореагировавший изомасляный альдегид, триэтиламин, воду и часть изобутилового спирта. Оставшийся после отгонки нейтральный (рН 7) раствор продуктов конденсации гидрируют на никель-хромовом катализаторе при температуре 140°С и давлении 50 атм. В полученном гидрогенизате содержится 192 г неопентилглнколя, что соответствует выходу 96% от теоретического в расчете на нрореагировавший формальдегид. Выход побочных продуктов - изобутирата неоиеитилгликоля и оксипивалата иеопентилгликоля - составляет 4% в расчете на прореагировавший формальдегид. Побочный продукт 2,2,4-триметилпентандиол-1,3 ио данным ГЖХ отсутствует.

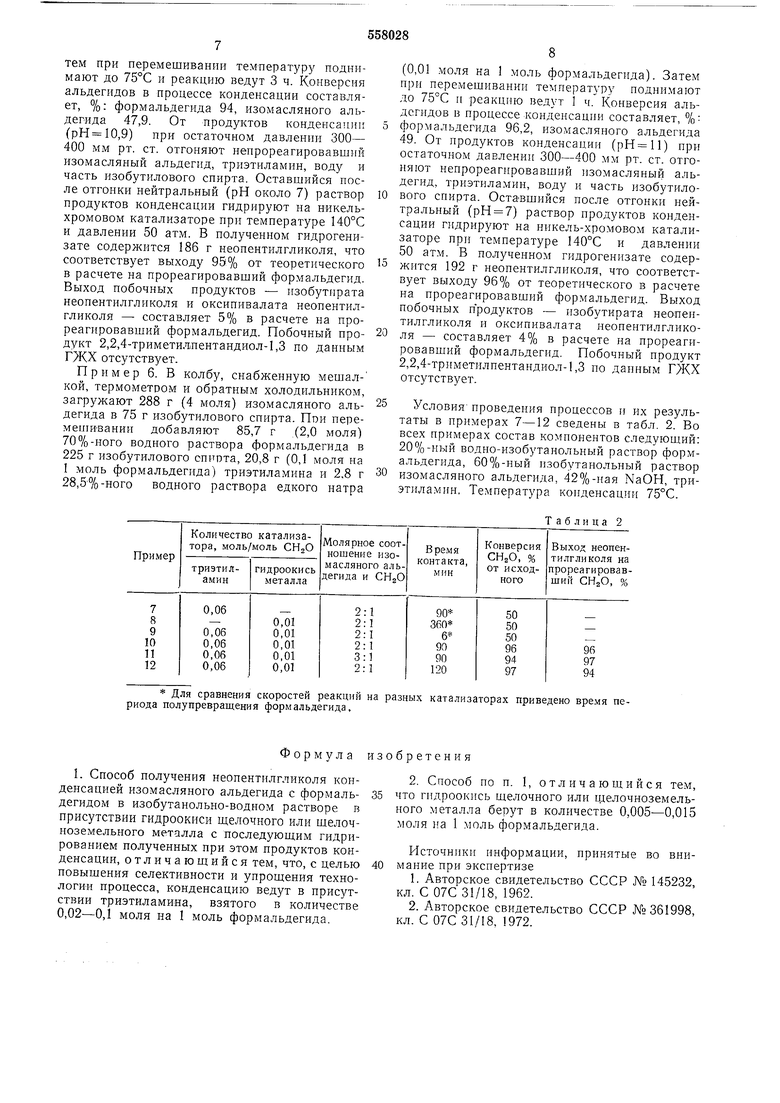

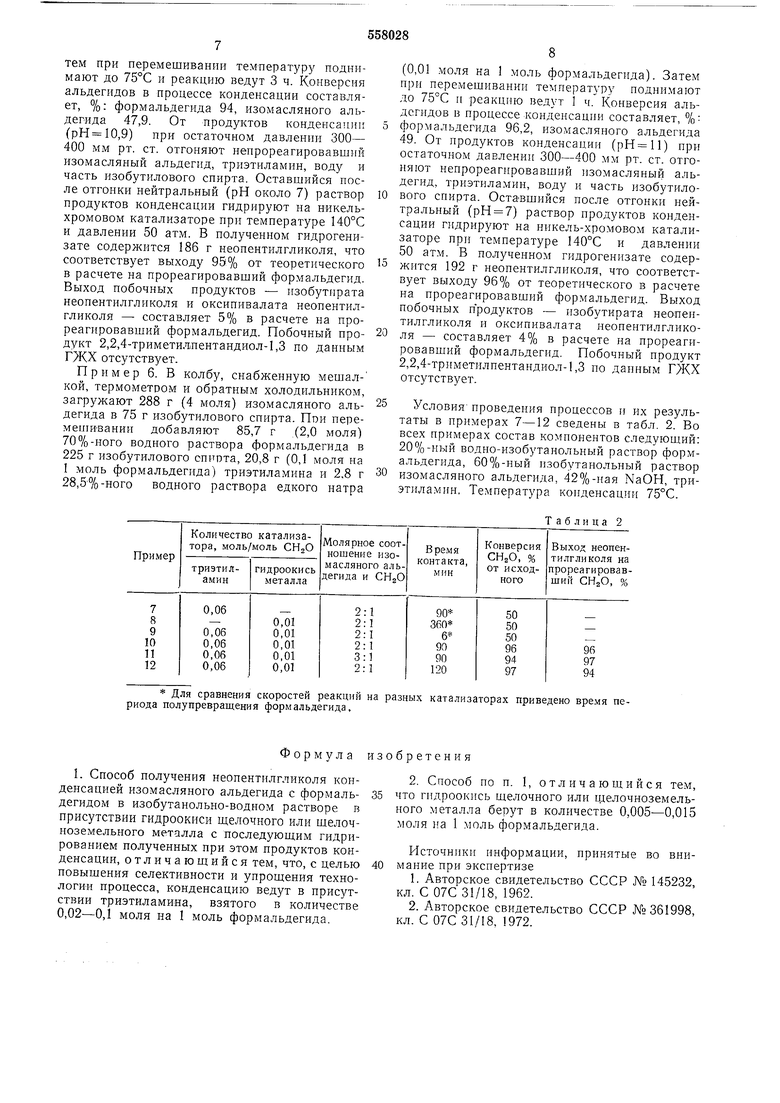

Условия ироведения процессов и их результаты в примерах 7-12 сведены в табл. 2. Во всех примерах состав компонентов следуюший: 20%-пый водно-изобутанольный раствор формальдегида, 60%-ный изобутаиольный раствор изомасляиого альдегида, 42%-пая NaOH, триэтиламин, Температура копденсацин 75°С.

Таблица 2

Авторы

Даты

1977-05-15—Публикация

1974-01-28—Подача