Гидроксилсодержащий олигоэфир Лапрол 2502 на основе окиси этилена и этиленгликоля Поливинилацетатная дисперсияЦемент

системе и повышающий плотность подслоя.

Гипс по ГОСТУ с нормальной густотой теста

57% является главным компонентом осно2,0-4,0вания изделия, создающего декоративный

5 вид изделия.

Перлит (перлитовая пудра с объемной массой 150 кг/м ) повышает теплофизиче- ские характеристики изделий при одновременном устранении усадки в процессе

9,0-11,0 6,0-14,0

Затем после выдержки 10-20 мин при 20-25°С наносят теплоизоляционный слой

на основе ацетонформальдегидной смолы, 10 получения изделий (при вспенивании). Хло- 35%-ного водного раствора едкого натра,ристый метилен (технический) выступает в

роли газообразователя (температура кипения 42,5°С), способствует снижению

0,25%-ного водного раствора полиакрила- мида, перлита и хлористого метилена, золы - уноса ТЭЦ и мочевины, взятых в соотношении, мас,%:

Ацетонформальдегидная смола40,0-50,0

35%-ный водный раствор едкого натра4,0-5,0

0,25%-ный водный раствор полиакриламида4,0-6,0

Перлит9,0-11,0

Хлористый метилен7,0-9,0

Зола - унос ТЭЦ8,023,0

Мочевина 11,0-13,0

Ацетонформальдегидная смола (марки АЦФ-ЗМ) - основной компонент полимерного связующего подслоя и теплоизоляции.

Едкий натр по ГОСТу (технический) является катализатором отверждения аце- тонформальдегидной смолы вводится в систему в виде 35%-ного водного раствора

объемной массы. В качестве золы-уноса ис- 15 пользуется зола-унос, образования от сжигания низкосортных бурых углей.

Мочевина (техническая) ГОСТУ является компонентом, снижающим горючесть изделий. После плавления при при 20 дальнейшем повышении температуры происходит выделение аммиака, который является огнегасящим препаратом. В составе приведено оптимальное соотношение мочевины, которое не отражается на показате- 25 лях свойств теплоизоляционного слоя и технологических параметрах.

Способ осуществляется следующим образом.

В специально подготовленную форму

30 заливают гипсовый раствор, полученный традиционным способом, и разравнивают. Затем после начала схватывания на его поверхность наносят композицию подслоя на основе ацетонформальдегидной смолы.

для быстроты и равномерности распределе- 35 35%-ного водного раствора едкого натра, ния в объеме. Наиболее оптимальным соот- лапрола 2502, поливинилаце атной дисперси. цемента. Получают композицию подслоя путем последовательного совмещения компонентов, в последнюю очередь непос- 40 редственно перед нанесением на поверхность гипса вводят 35%-ный водный раствор едкого натра и цемент. Нанесение этой композиции возможно и до начала схватывания гипсового теста, но целесообэтилена - Лапрол 2502. Олигоэфир выпол- 45 разно из-за перемешивания её с гипсом, что няет роль замедлителя отверждения смолы,может снизить прочность сцепления тёплоувеличивая продолжительность пластиче- изоляционного слоя с гипсовым основани- ского состояния свежеприготовленной сме- ем. Нанесенную композицию разравнивают си При этом он после отверждения смолына поверхности гипса при норме расхода

50

ношением ацетонформальдегидной смолы : 35%-ный водный раствор едкого натра является соотношение 10:1, когда имеет место равномерность протекания процесса отверждения и достижения требуемого комплекса свойств.

Гидроксилсодержащий олигоэфир на основе продуктов полимеризации окиси

повышает пластические характеристики.

Поливинилацетатная дисперсия явл:я- ется компонентом, снижающим внутренние напряжения теплоизоляционного слоя и повышающим прочность сцепления с основа0,3 кг/м. После выдержки при 20-25°С в течение 10-20 мин (после, начала схватывания гипсового теста и набора прочности) нано сяттеплоизоляционный слой на основе ацетонформальдегидной смолы, 35%-ного

нием теплоизоляционного слоя в изделиях, 55водного раствора едкого натра, 0,25%-ного

а также устойчивость к знакопеременнымводного раствора полиакриламида, перлитемпературным воздействиям.та, хлористого метилена, золы-уноса ТЭЦ

Цемент, портландцемент марки 400 пои-мочевины, полученной в смесителе пуГОСТУ используется как минеральный на-тем последовательного совмещения комполиитель, связывающий свободную воду впонентов, разравнивают и подвергают

объемной массы. В качестве золы-уноса ис- пользуется зола-унос, образования от сжигания низкосортных бурых углей.

Мочевина (техническая) ГОСТУ является компонентом, снижающим горючесть изделий. После плавления при при дальнейшем повышении температуры происходит выделение аммиака, который является огнегасящим препаратом. В составе приведено оптимальное соотношение мочевины, которое не отражается на показате- лях свойств теплоизоляционного слоя и технологических параметрах.

Способ осуществляется следующим образом.

В специально подготовленную форму

изоляционного слоя с гипсовым основани- ем. Нанесенную композицию разравнивают на поверхности гипса при норме расхода

0,3 кг/м. После выдержки при 20-25°С в течение 10-20 мин (после, начала схватывания гипсового теста и набора прочности) нано сяттеплоизоляционный слой на основе ацетонформальдегидной смолы, 35%-ного

водного раствора едкого натра, 0,25%-ного

термообработке при 70-75°С в течение 60- 90 мин для завершения химических процессов и вспенивания системы,

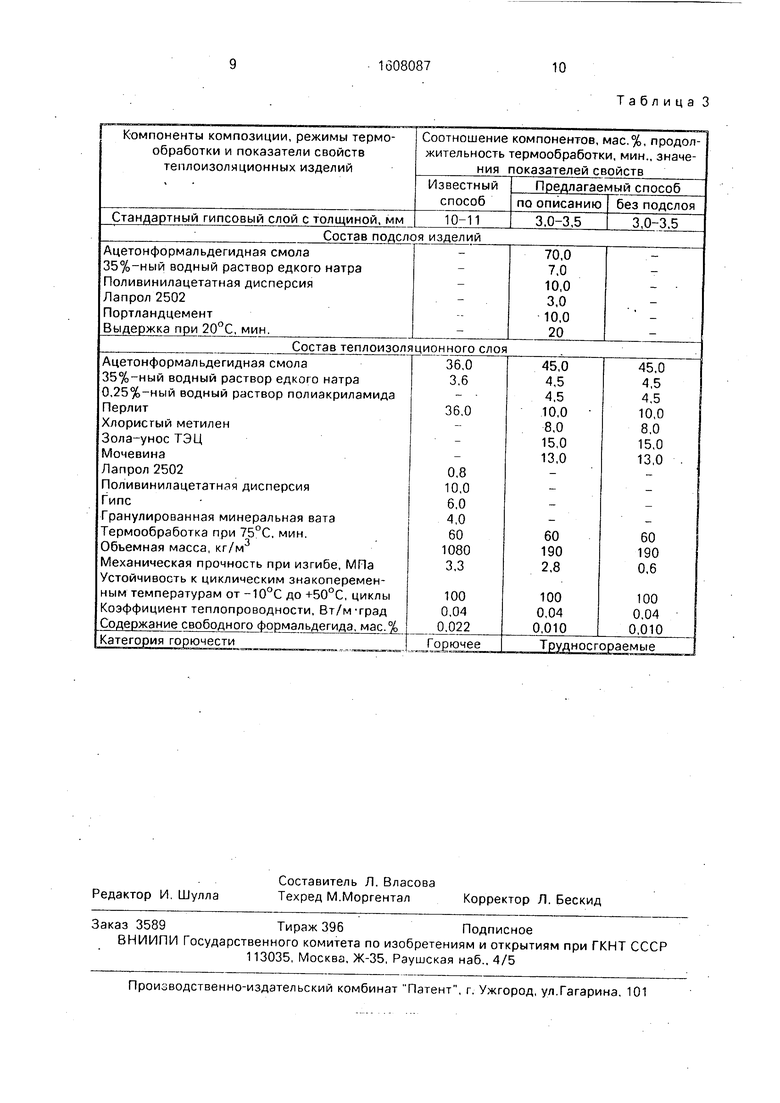

В табл. 1 приведены конкретные составы, в табл. 2-результаты показателей свойств, в табл. 3 - сравнительные показатели пред 1агаемого способа по сравнению с известным.

Как видно из табл. 3, предлагаемый спо- . соб позволяет получать изделия с малыми значениями объемной массы, что объясняется использованием в известном более массивных по толщине гипсовых подложек, что необходимо для устранения явления деформации их при термообработке после нанесения теплоизоляционного слоя. Этим также объясняется некоторое преимущество известного способа в механической прочности при изгибе (3,3 МПа против 2,8 МПа). При толщине подложки менее 5 мм известный способ не работоспособен, так как после термообработки изделия теряют свою форму (эффект прогиба гипсовой подложки, появление трещин в ней и др.).

Предлагаемый способ лишен этого недостатка, что достигается дополнительным нанесением композиции подслоя на поверхность гипса с нормой расхода не более 0,3 кг/м и выдержкой при 20-25°С в течение 10-20 мин, что дает возможность композиции проникнуть в поры гипса с одновременным медленным отверждением (лапрол 2502 является эффективным замедлителем отверждения смолы АЦФ-ЗМ). Так создается прочное основание, способное противостоять возникающим при термообработке напряжениям. На частично отвержденный подслой (окончательное отверждение поступает при 20-25°С через 60-30 мин) наносят теплоизоляционный слой. При этом образование развитой пористой структуры наступает не за счет перлита и гранулированной минеральной ваты, а увеличенного содержания хлористого метилена.

Увеличение продолжительности термообработки по сравнению с известным способом необходимо для удаления избытка воды, вводимой с растворами едкого натра и полиакриламида, а также снятия внутренних напряжений в полимерной системе. При этом отверждение смолы АЦФ-ЗМ происходит с бурным выделением тепла (температура отверждаемого материала достигает 100 СибОлее).

Таким образом, предлагаемый способ позволяет изготавливать изделия с более тонким гипсовым слоем и меньшей объемной массой при сохранении комплекса свойств основных характеристик. Устранение операции нанесения подслоя резко снижает механические показатели свойств.

Снижение выделенных вредных веществ при повышении огнестойкости связано с вве5 дением мочевины и полиакрияамида с золой- уносом ТЭЦ.

Мочевина при япавится и при дальнейшем повышении температуры выделяет аммиак, который является огнегася10 щим препаратом, а зола-унос ТЭЦ создает надежный защитный экран. Полиакриламид при термообработке связывает свободный формальдегид, обеспечивая допустимые с точки зрения медико-санитарных норм со15 держание его в изделиях, а также в местах переработки сырья.

Формула изобретения Способ получения многослойного изде- 20 ЛИЯ путем нанесения на гипсовое основание теплоизоляционного слоя, содержащего ацетон-формальдегидную смолу, 35%-ный водный раствор едкого натра, пластификатор, перлит, хлористый метилен с последу- 25 ющей термообработкой при 70-75°С в течение 60-90 мин, отличающийся тем. что , с целью снижения выделения вредных компонентов при повышении огнестойкости, на гипсовое основание предварительно 30 наносят композицию, содержащую, мас.%: Ацетонформальдегидная смола65,0-75,0

35%-ный водный раствор едкого натра6,0-8,0

35Гидроксилсодержащий

олигоэфир Лапрол 2502 на основе окиси этилена и этиленгликоля2,0-4,0

Поливинилацетатная дис40Персия 9,0-11,0

Портландцемент6,0-14,0

и после выдержки в течение 10-20 мин при 20-25 С наносят композицию теплоизоляционного слоя, содержащую в качестве пла- 5 стификатора 0,25%-ный водный раствор полиакриламида и дополнительно золу- унос ТЭЦ и мочевину при следующем соотношении компонентов, мас.%:

0 Ацетонформальдегидная

смола40,0-50,0 35%-ный водный раствор

едкого натра4,0-5,0 0,25%-ный водный раствор

5полиакриламида 4,0-6,0

Перлит9.0-11,0

Хлористый метилен7,0-9,0

Зола-унос ТЭЦ8,0-23,0

Мочевина11,0-13,0

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения теплоизоляционных изделий | 1988 |

|

SU1650632A1 |

| Способ получения гидроизоляционного покрытия | 1987 |

|

SU1498778A1 |

| Способ изготовления слоистого материала | 1987 |

|

SU1530602A1 |

| СПОСОБ УКРЕПЛЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 1990 |

|

RU2009325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 1992 |

|

RU2034807C1 |

| Способ приготовления сырьевой смеси для тепловой изоляции | 1987 |

|

SU1595853A1 |

| Способ изготовления слоистых изделий | 1987 |

|

SU1527211A1 |

| Сырьевая смесь для теплоизоляции | 1987 |

|

SU1507752A1 |

| Способ предохранения фильтров от глинизации в скважине | 1981 |

|

SU1004621A1 |

| Состав для отделочных работ | 1986 |

|

SU1420013A1 |

Изобретение относится к способам получения многослойных материалов на органическом связующем и минеральном вяжущем и может быть использовано в строительной индустрии при изготовлении декоративных и декоративно-теплоизоляционных материалов для отделки преимущественно индустриальным способом. Цель изобретения - снижение выделения вредных компонентов при повышении огнестойкости. Сущность способа состоит в том, что на поверхность гипсового слоя, полученного традиционным способом, наносят композицию, состоящую мас.%: ацетонформальдегидная смола 65,0-75,0

35%-ный водный раствор едкого натра 6,5-8,0

гидроксилсодержащий олигофер "Лапрол 2502" на основе окиси этилена и этиленгликоля 2,0-4,0

поливинилацетатная дисперсия 9,0-11,0

цемент 6,0-14,0, затем после выдержки в течение 10-20 мин. при температуре 20-25°С наносят композицию теплоизоляционного слоя, при следующем соотношении компонентов, мас.%: ацетонформальдегидная смола 40,0-50,0, 35%-ный водный раствор едкого натра 4,0-5,0, 0,25%-ный водный раствор полиакриламида 4,0-6,0, перлит 9,0-11,0, хлористый метилен 7,0-9,0, зола-унос ТЭЦ 8,0-23,0, мочевина 11,0-13,0, разравнивают и подвергают тепловой обработке при 70-75°С в течение 60-90 мин. Содержание свободного формальдегида равно 0,01 мас.%, категория горючести - трудно сгораемый. 3 табл.

Примечание .Составы теплоизоляции в примерах 6-8 выполнены по аналогии с примером 2.

Примечание Теплоизоляционный слой наносится на поверхность гипсовой заготовки толщиной 3,0-3,5 ММ: Объемная масса определяется на образцах толщиной 30мм. Устойчивость к воздействию знакопеременных температурных нагрузок определяется по количеству циклов замораживания и оттаивания, после которых появлялись трещины или признаки расслоения гипса и теплоизоляции. Содержание свободного формальдегида в исходной сырьевой смеси равно 0,036-0,045 мас.% .

Таблица 2

Таблица 3

| Гипсовые изделия для перегородок в СССР и за рубежом | |||

| Под ред | |||

| В.В.Иваниц- кого | |||

| Обзорная информация | |||

| Сер | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Промышленность строительных материалов | |||

| - Промышленность автоклавных материалов из местных вяжущих, 1981, Ms 2, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ изготовления слоистых изделий | 1987 |

|

SU1527211A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-23—Публикация

1987-12-02—Подача