Изобретение относится к способам изготовления изделий, преимущественно литейных форм, пресс-форм и штампов сложной формы. Способ может быть использован в металлургической промышленности, машиностроении, при получении изделий из пластмасс, а также в любой другой отрасли производства, где необходимо изготовить изделие сложной формы.

Целью изобретения является улучшение качества покрытия за счет повышения его твердости и равномерности по толщине, получение покрытия заданной толщины на изделиях сложной формы, расширение круга материалов покрытия, автоматизация и достижение экологической чистоты способа.

Указанная цель достигается тем, что в способе,- включающем последовательное осаждение в вакууме на подложку антиадге- зионного слоя и основного слоя металла, отделение изделия от подложки, нанесение

покрытия ведут направленным пучком паров металла, причем антиадгезионный слой. выполняют из металла с температурой плавления, равной 0,34-0,56 температуры плавления основного слоя, а подложку одновременно перемещают возвратшшо- ступательно в горизонтальной плоское™ и вращают вокруг оси.

Направленный пучок паров металла получают нагреванием верхнего слоя металла электронно-лучевой пушкой до температуры испарения. Отделение покрытия от подложки осуществляют в той же камере.

Сопоставительный анализ заявленного решения с прототипом показывает, что предложенный способ имеет следующие су-, щественные отличительные признаки: нанесение покрытия ведут направленным пучком паров металла; антиадгезионный слой выполняют из металла с температурой плавления, равной 0,34-0,56 температуры плавления металла основного слоя; подлож(Л

с

00

СО СЛ

4 СО СО

ку перемещают возвратно-поступательно в горизонтальной плоскости и вращают вокруг оси; направленный пучок паров металла получают нагреванием верхнего слоя металла электронно-лучевой пушкой до температуры испарения; отделение покрытия от подложки осуществляют в той же камере.

Таким образом, заявленное техническое решение соответствует критериям но- оизна и существенные отличия.

Указанные отличительные признаки придают заявленному решению новые дополнительные свойства по сравнению с прототипом: улучшение качества покрытия за счет повышения его твердости и равномерности по толщине; возможность получения покрытия заданной толщины на изделиях сложной формы; расширение круга материалов покрытия; автоматизация процесса; достижение экологической чистоты процесса получения покрытия.

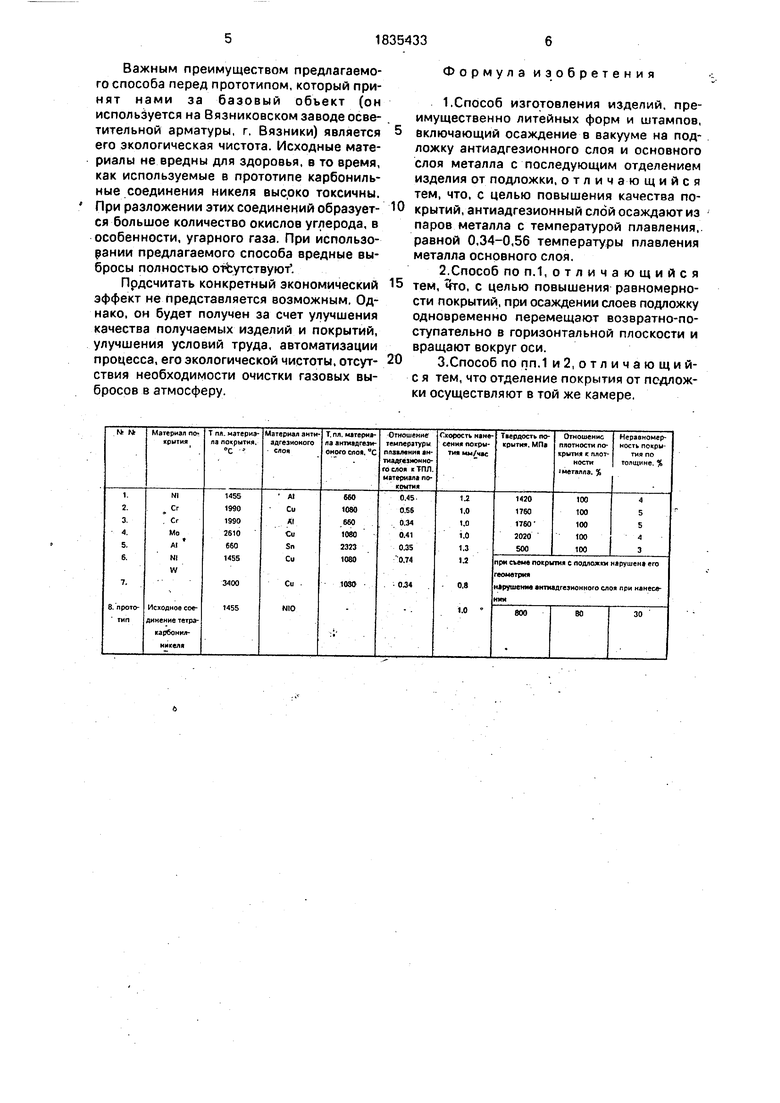

На чертеже представлена установка для осуществления предлагаемого способа. Установка включает вакуумную камеру 1, в которой размещены электронно-лучевая пушка 2, водоохлаждаемые тигли 3 и 4 с испаряемыми материалами 5 и 6, подложка 7, подложкодержатель 8, механизм для придания подложке сложного движения 9, вспомогательная электронно-лучевая пушка 10, заслонка 11, печь 12, подставка 13.

Способ осуществляют следующим образом: подложку сложной формы 5 помещают в вакуумную камеру 1 и закрепляют на подложкодержателе 6. В водоохлаждаемые тигли 3 и 4 помещают испаряемые материалы, в тигль 3 - материал покрытия, в тигль 4 - материал для создания антиадгезионного слоя. Затем производят откачку вакуумной камеры до давления Па и включают электронно-лучевую пушку и механизм для придания подложке сложного движения, представляющего собой комбинацию вращательного и возвратно-поступательного движения.

Электронным лучом разогревают материал антиадгезионного слоя до температуры испарения и наносят слой толщиной 30-40 мкм на подложку.

После нанесения антиадгезионного слоя электронным лучом вспомогательной пушки 10 разогревают подложку до определенной температуры, а затем электронным лучом пушки 2 доводят материал покрытия, находящийся в водоохлажденном тигле 3, до температуры испарения и проводят нанесение покрытия до толщины 2 мм. В течение всего процесса подложка совершает сложное движение, а именно: возвратно-поступательное в совокупности с вращательным. После достижения требуемой толщины покрытия процесс прекращают, открывают заслонку 11 и перемещают подложку с покрытием в печь 12 на подставку 13. При

нагревании в печи происходит разъединение покрытия и подложки. Готовое изделие извлекают из вакуумной камеры и по известным методикам определяют его свойства. Весь технологический процесс автоматизирован и занимает 5-6 ч.

Предлагаемый способ дает возможность получать равномерное по толщине покрытие или изделия сложной формы из различных металлов с хорошим качеством,

т.е. повышенной прочностью и плотностью. Подложка может быть выполнена из высокопористого материала.

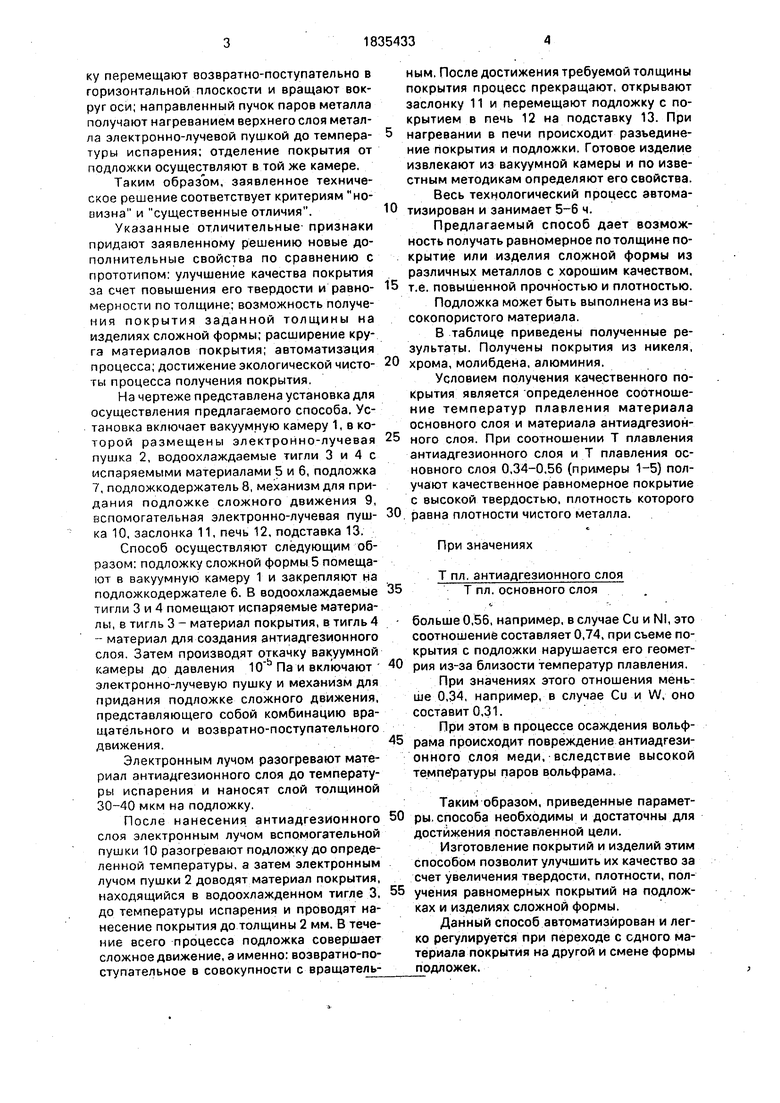

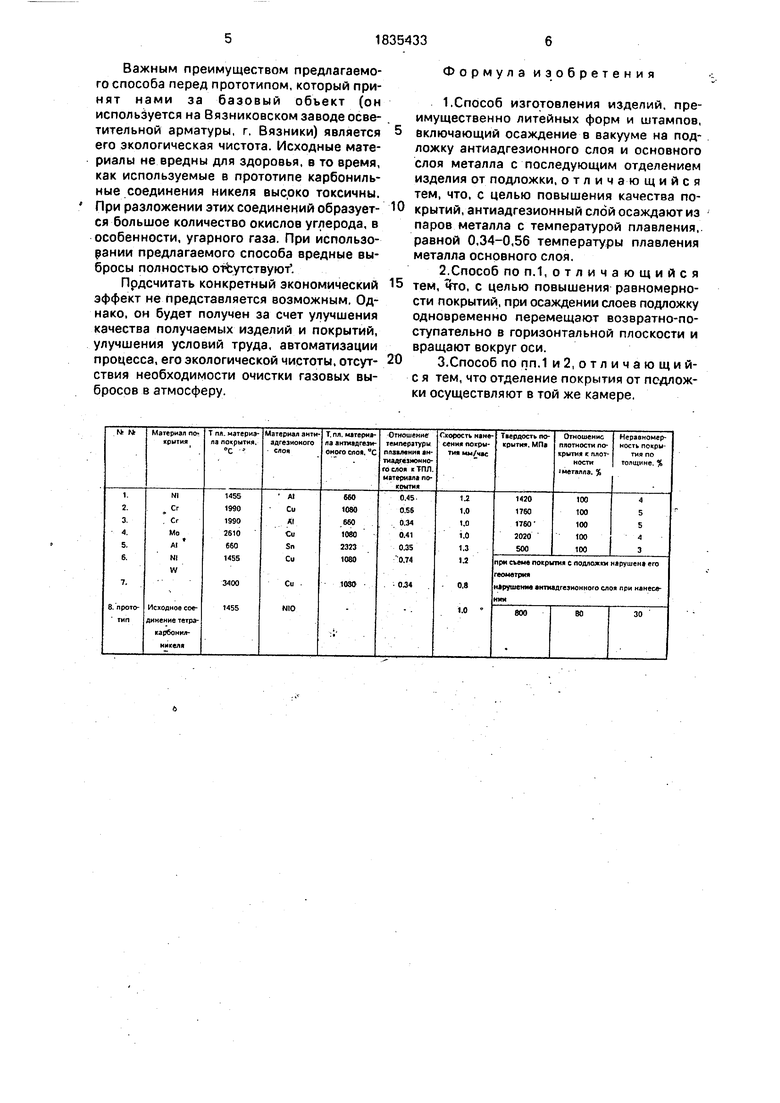

В таблице приведены полученные результаты. Получены покрытия из никеля,

хрома, молибдена, алюминия.

Условием получения качественного покрытия является определенное соотношение температур плавления материала основного слоя и материала антиадгезионного слоя. При соотношении Т плавления антиадгезионного слоя и Т плавления основного слоя 0,34-0,56 (примеры 1-5) получают качественное равномерное покрытие с высокой твердостью, плотность которого

равна плотности чистого металла.

«.

При значениях

Т пл, антиадгезионного слоя Т пл. основного слоя

,

больше 0,56, например, в случае Си и NI, это соотношение составляет 0,74, при съеме покрытия с подложки нарушается его геомет- рия из-за близости температур плавления. При значениях этого отношения меньше 0,34, например, в случае Си и W, оно составит 0,31.

При этом в процессе осаждения вольф- рама происходит повреждение антиадгезионного слоя меди, вследствие высокой температуры паров вольфрама.

Таким образом, приведенные парамет- ры, способа необходимы и достаточны для достижения поставленной цели.

Изготовление покрытий и изделий этим способом позволит улучшить их качество за счет увеличения твердости, плотности, пол- учения равномерных покрытий на подложках и изделиях сложной формы.

Данный способ автоматизирован и легко регулируется при переходе с одного материала покрытия на другой и смене формы подложек.

Важным преимуществом предлагаемого способа перед прототипом, который принят нами за базовый объект (он используется на Вязниковском заводе осветительной арматуры, г, Вязники) является его экологическая чистота. Исходные материалы не вредны для здоровья, в то время, как используемые в прототипе карбонильные соединения никеля высоко токсичны. При разложении этих соединений образуется большое количество окислов углерода, в особенности, угарного газа. При использовании предлагаемого способа вредные выбросы полностью отсутствуют5.

Прдсчитать конкретный экономический эффект не представляется возможным. Однако, ои будет получен за счет улучшения качества получаемых изделий и покрытий, улучшения условий труда, автоматизации процесса, его экологической чистоты, отсутствия необходимости очистки газовых выбросов в атмосферу.

0

5

0

Формула изобретения

1.Способ изготовления изделий, преимущественно литейных форм и штампов, включающий осаждение в вакууме на подложку антиадгезионного слоя и основного слоя металла с последующим отделением изделия от подложки, о т л и ч а ю щ и и с я тем, что, с целью повышения качества покрытий, антиадгезионный слой осаждают из паров металла с температурой плавления, равной 0,34-0,56 температуры плавления металла основного слоя.

2.Способ по п.1, отличающийся тем, что, с целью повышения равномерности покрытий, при осаждении слоев подложку одновременно перемещают возвратно-поступательно в горизонтальной плоскости и вращают вокруг оси.

3.Способ по пп.1 и2,отличающий- с я тем, что отделение покрытия от подложки осуществляют в той же камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2265078C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| СПОСОБ НАНЕСЕНИЯ ВАКУУМНЫХ ПОКРЫТИЙ В ОТВЕРСТИЯХ | 2001 |

|

RU2211258C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСЛОИСТЫХ ТЕРМОСТАБИЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2271404C2 |

| ФОКУСИРОВАННОЕ ОСАЖДЕНИЕ ПАРА | 2005 |

|

RU2277137C1 |

| Способ нанесения кадмиевого покрытия прецизионным вакуумным напылением на поверхность детали | 2018 |

|

RU2708489C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ АМОРФНОГО ОКСИДА АЛЮМИНИЯ РЕАКТИВНЫМ ИСПАРЕНИЕМ АЛЮМИНИЯ В РАЗРЯДЕ НИЗКОГО ДАВЛЕНИЯ | 2016 |

|

RU2653399C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРОННО-ЛУЧЕВЫМ ИСПАРЕНИЕМ В ВАКУУМЕ | 2012 |

|

RU2496912C1 |

| ОЧИЩЕННЫЙ ЛАЗЕРНОЙ ОБРАБОТКОЙ И ПЛАВЛЕНИЕМ ТУГОПЛАВКИЙ МЕТАЛЛ И ЕГО СПЛАВ | 2003 |

|

RU2333086C2 |

| Способ изготовления металлических зеркал | 1989 |

|

SU1756846A1 |

Использование: изготовление литейных форм, пресс-форм и штампов сложной формы 1 и может найти применение в металлургической промышленности. Сущность изобретения; повышение качества покрытий достигается за счет осаждения антиадгезионного слоя из паров металла с температурой плавления, равной 0,34-0,56 температуры плавления металла основного слоя, а при осаждении слоев подложку одновременно перемещают возвратно- поступательно в горизонтальной плоскости и вращают вокруг оси. 2 з,п.ф-лы, 1 ил.

к

Z3

L.

WM

Ч

-//

v- i / v «/-у I /A I /

A A -+-Г- -j.

д

CZJ OB

Ч V| f, f- -Жз r%-/ -NV

Lv-d t Tf

З.Г

д

| Казначей Б.Я | |||

| Гальванопластика в промышленности | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ изготовления изделий | 1978 |

|

SU820254A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-08-23—Публикация

1990-09-04—Подача